厌氧胶在液冷板缺陷修复中的工艺技术

2023-02-11万录明

万录明,王 云

(中国电子科技集团公司第十研究所,四川 成都 610036)

当今电子设备热流密度越来越大,液冷板散热发挥着不可或缺的作用。液冷板通常由基板和盖板分别进行机械加工,然后再焊接而成[1-2],其制造周期长,造价高。较复杂的液冷板制造周期2~3个月,价值数万元。

液冷板的焊接有:真空铝钎焊、扩散焊、搅拌摩擦焊、电子束焊等各种焊接方式。焊接过程是非常复杂的微冶金过程,存在诸如虚焊、气孔、应力开裂等缺陷。

产生微孔的原因主要有2个:一是凝固时急剧散热而收缩产生的收缩微孔;二是空气中的水分与基材发生反应产生氧化铝和氢气,在凝固的时候由于氢气四处逸窜而产生气体,凝固形成微孔。

微孔是液态到固态凝固机理方面的缺陷,较难控制。微孔出现在焊接中是一种普遍存在的现象。由于气孔的残留,晶体收缩等原因不可避免地形成若干微孔、裂纹等。微孔渗漏会给设备的使用带来严重影响,特别是液冷板更是不能容忍的。

液冷板生产过程产生的虚焊、气孔、应力开裂等缺陷容易导致液冷剂的渗漏[3]。一旦因渗漏而报废则会对产品交付、生产成本、客户印象带来负面影响。

文献[3]采用摩擦焊对液冷板进行漏液修复,该工艺需要制作摩擦头。不同的液冷板结构形式需要适配不同形式的摩擦头,成本较高、修复周期较长。目前,应用胶粘剂对液冷板修复的相关文献报道较少;本研究应用厌氧胶实现了液冷板渗漏缺陷的修复,其成本低、修复周期短、简单易行。

1 液冷板结构与工艺特点

液冷板通常被制作成电子设备盒体或其他功能构件,其基体内部蕴含密封的蛇形流道,利用流道内部的液冷剂(通常为高品质的防冻液)对电子设备进行换热。盒体内安装的电子元器件散发的热量,传导给盒体,再传导给液冷剂。通过液冷剂的不断循环流动将热量带走,从而保证电子设备的温度控制在适合的温度范围之内。

液冷板结构形式的特点:先剖分后焊接。目前,其使用广泛,也是较成熟的形式。

其思路是将流道剖分,使原本内表面流道,通过剖分从而变成外表面的加工,可使用各种常规制造手段。这样,流道的设计是非常自由的,可实现特殊的需求。诸如:真空铝钎焊、扩散焊、电子束焊、激光焊、搅拌摩擦焊或者某几种的组合来进行焊接[4-5]。这种方式的缺点是生产路线较长,焊接部位往往成为液冷板制造的薄弱环节。所以,液冷板成品的耐压检测成为必不可少的重要质量控制环节。

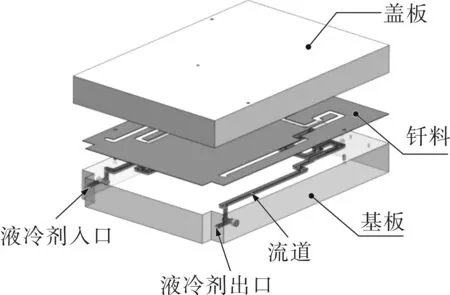

修复对象为某型号液冷板,其结构如图1所示。其加工工艺过程为盖板、钎料、腔体基板通过真空铝钎焊进行焊接,然后通过机械加工将表面的特征加工出来;制造流程如图2所示。

(a)液冷板轴测图

图2 液冷板制造流程框图Fig.2 Manufacturing flow block diagram of liquid cooling plate

真空铝钎焊焊接状态爆炸图如图3所示,其由盖板、钎料、腔体组成。

图3 某型号液冷板真空铝钎焊焊接状态爆炸图(基板透明度40%)Fig.3 Explosion diagram of the substrate (40%)

盖板和腔体基板在焊接前要进行酸洗,去除表面氧化层,然后用无水乙醇或丙酮将盖板、钎料、腔体基板表面进行清洁,再用夹具装夹,置入真空铝钎焊炉,开启真空系统维持设置真空度,加热保温,最后关闭设备电源,零件随炉冷却,完成液冷板的真空铝钎焊。再通过机械加工液冷板外部特征,完成最终产品的制造。最后,进行检验和耐压检测。

2 液冷板渗漏缺陷修复工艺方案

2.1 修复剂的选择

修复剂是修复实施的基础及关键,它关系着修复的成败、修复效果及修复的液冷板能否长久服役。

确定修复剂需要考虑的因素众多。

着重考虑因素:(1)能堵漏;(2)成本低;(3)修复实施方便易行,不用或少用特殊的设备设施;(4)修复后性能稳定,能耐受电子设备使用的环境考验。

本着上述原则,与结合供货商推荐,查阅参考文献等[6-13],选择10余种不同类型的胶粘剂作为修补剂[14-19]。通过筛选确定修复剂为:1#修复液和2#修复液组合,具体如图4所示;1#修复液和2#修复液性能如表1、表2所示。

表1 1#修复液性能Tab.1 1# repair fluid properties

表2 2#修复液性能Tab.2 2# repair solution performance

1#修复液通过低黏度和毛细管渗透作用,在金属缝隙间与空气隔绝时固化。可以用于填充焊缝、铸造或粉末冶金部件的缺陷。固化后能长久的使用在温度85 ℃以下场景,能耐多种有机溶剂及酸碱环境的浸蚀。

2#修复液与1#修复液配合使用,能促进1#修复液的使用,提高其固化速度。使用方法:在液冷板待修复部位外表面上喷涂或刷涂2#修复液,通过渗透进入缺陷内部。

图4 1#修复液和2#修复液Fig.4 1# repair solution and 2# repair fluid

2.2 液冷板修复工艺

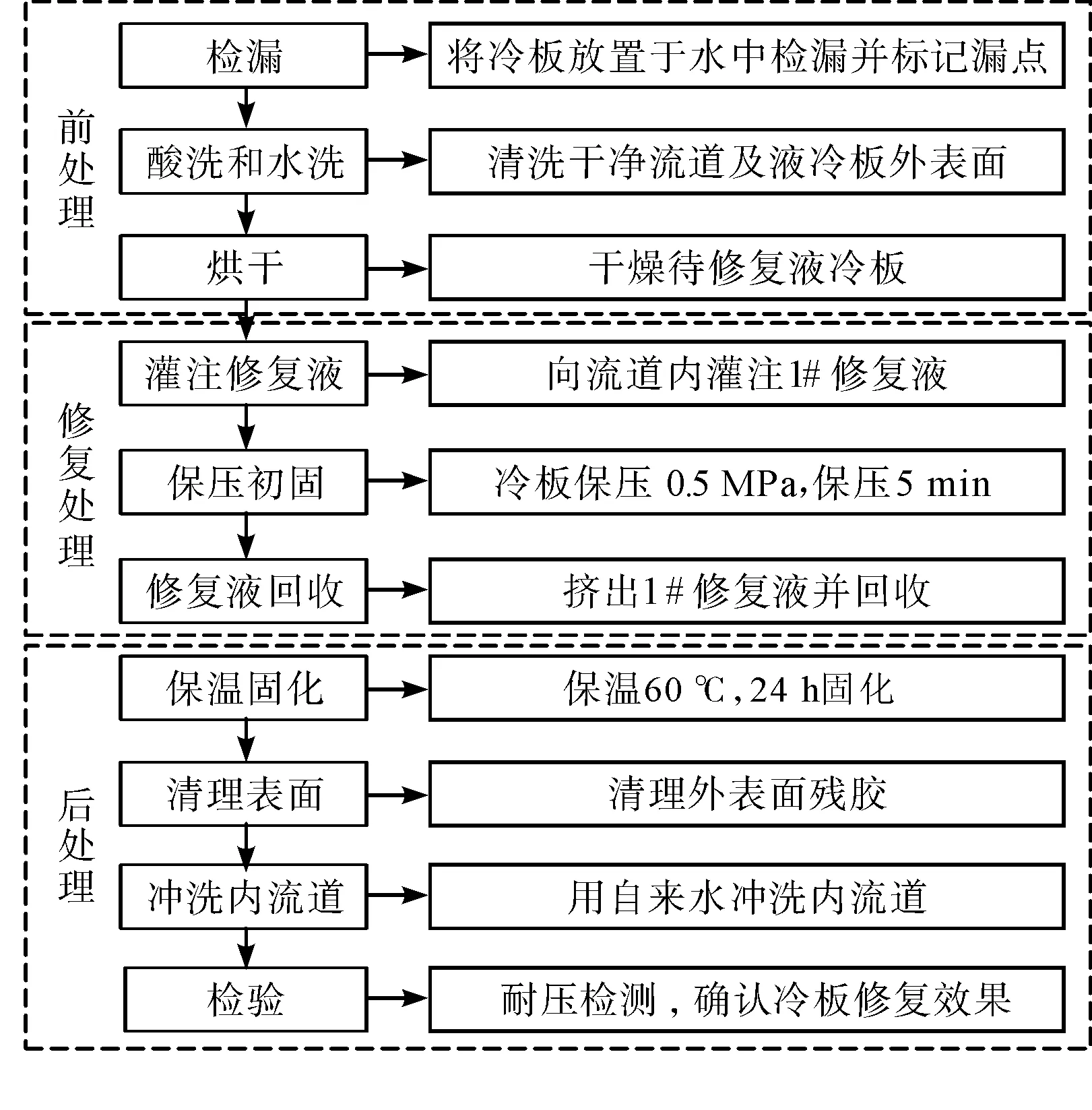

液冷板修复工艺主要包含前处理、修复处理和后处理3大工艺过程,工艺流程如图5所示。

图5 渗漏液冷板修复工艺流程图Fig.5 Repair process chart of leakage liquid cooling plate

2.2.1前处理工艺

前处理工艺主要包含检漏、酸洗、水洗、烘干等工序。其中,检漏:标记液冷板漏点。酸洗:清理干净流道内壁和液冷板外表面的污渍和表面氧化层等,水洗:清洗内流道的残酸残碱。烘干:保证液冷板流道内壁、缺陷部位和外表面的干燥。

所以,前处理目的是:找出漏点,创造干净、干燥的修复部位,为后续修复剂的粘接牢固创造前置条件。

2.2.2修复处理工艺

修复处理工艺主要包含填充修复剂、保压初固、修复剂回收、保温固化等工艺过程。

(1) 填充修复剂。在漏点部位外表面,喷涂或刷涂2#修复剂,将其渗透入缺陷内部,自然晾置5 min以上。之后,在液冷板流道入口接上接头,并用堵头封堵出口仅留出一处出口,用量杯量取合适剂量的1#修复液装入灌注装置容器中,按压灌注装置的打气筒将1#修复液缓慢注入液冷板流道空间充满(参见图7)。灌注完毕后,用堵头堵住剩余出口,并将接头换成耐压检测接头;

(2) 保压与初固。将液冷板接上耐压检测设备,将压力设定到0.5 MPa并保压5 min,1#修复液在压力下慢慢浸渗到裂缝中并有些许渗溢,在裂缝的缺氧环境中初步凝固;

(3) 修复剂回收。泄压,拆除出口处的堵头,将耐压检测设备压力值调到0.1 MPa,流道内未固化的1#修复液在气压下挤出,并用容器将1#修复液回收。当没有明显修复液流出时,将耐压检测设备压力加到0.5 MPa,使得残留的1#修复液呈雾状吹出;

(4) 保温固化。将液冷板放入烘箱中,60 ℃/24 h保温使其彻底固化。

2.2.3后处理工艺

后处理工艺包含液冷板外表面清理,冲洗内流道和耐压检测。

外表面清理:主要是去除液冷板外表污染物、残留胶质等。

冲洗内流道:因为流道内在修复过程中未绝氧,流道内即使有残留胶液也不会固化,仍然维持液体状态。将液冷板接上接头与自来水连通,用自来水冲洗流道内壁未凝固残留胶液,冲洗彻底且干净。

耐压检测:将液冷板接上耐压检测设备,按规范规定2.5 MPa并保压30 min,确认其修复效果。

目前修复均是1次成功。如果1次修复仍然未彻底修好,可2次修补。2次修补仍然泄漏,那么此液冷板就判为报废。这样规定主要是考虑军品的可靠性。若不是军品,可不受此限制。

3 实验验证

3.1 液冷板耐压实验验证

对某型号的液冷板进行了修复工艺验证,液冷板确定漏点后,经过酸洗、水洗、烘干后,连接在灌注装置上填充修复液。液冷板的漏点检测如图6所示。图片中冒气泡点即为漏点,液冷板在灌注装置上的连接方式如图7所示。

图6 液冷板浸没水箱中漏点检测图Fig.6 Detection diagram of the leakage point in the liquid cooling plate immersed water tank

图7 液冷板与灌注装置连接方式图Fig.7 Connection mode of liquid cooling plate andperfusion device

经过灌注修复液、保压初固、修复剂回收、保温固化、流道表面清洗后即进行耐压检测,以再次确定修复后的液冷板是否还有漏点。液冷板在2.5 MPa压力下做耐压检测,保压30 min确认液冷板是否有泄漏。液冷板耐压检测原理如图8所示。液冷板通过夹持工装、接头和气管连接在耐压检测设备上,并浸没于水箱中。耐压设备压力设置为2.5 MPa,保持30 min,若浸没的液冷板周边没有气泡产生,并且保压没有下降,则说明液冷板没有泄漏,气密性符合设计要求[20]。分析认为,修复后耐压效果好,原因在于缺陷的不规则性,厌氧胶浸渗固化与基体相互嵌顿成一体。修复的液冷接头5 MPa也能承受。

图8 液冷板耐压检测原理图Fig.8 Schematic diagram of pressure resistance detection of liquid cooling plate

修复后的液冷板在2.5 MPa、保压30 min检测,保压没有下降,满足液冷板的气密性要求。修复后耐压检测效果如图9所示。

图9 修复后液冷板浸没水箱中耐压检测效果图Fig.9 Effect diagram of pressure resistance test in liquid cooled board immersed water tank after repair

3.2 液冷板流阻测试实验验证

经过耐压检测后的液冷板再进行流阻测试,确认流阻满足设计要求。在无明显机械振动和冲击、无工业干扰、供电正常且场所干净的环境、温度5~30 ℃、相对湿度(RH)20%~95%、在一个标准大气压的环境下进行流阻测试。

测试时通过液冷板进出口位置的压力差测得流阻,通过改变流量获得不同流量下的压力差值;以压力差值为纵坐标,以流量作为横坐标,绘制出的流动阻力曲线如图10所示。

图10 液冷板流动阻力曲线图Fig.10 Flow resistance curve diagram of the liquid cooling plate

设计要求液冷板在工作流量为1.5 L/min条件下,液冷板进出口压差要小于170 kPa。实验中选择了4个流量点测量进出口压差,流量分别为0.5、1.0、1.5和2.0 L/min。

从图10可以看出,在工作流量为1.5 L/min条件下,流动阻力为138 kPa,满足设计要求。

另外,将修复后的液冷板剖开观察,流道内干净清洁,没有任何的残留胶质存在。根本原因是使用的胶粘剂为厌氧胶,在修复缝隙中自然而然形成绝氧环境,从而固化。然而,其流道内有充分的氧气,放置或保温时长过长也不会固化,仍然维持液态,用水冲洗而干净。不因凝固而在流道内形成异物,这点对液冷板修复难能可贵。

3.3 环境实验测试

修复的液冷板视同正常液冷板随同整机通过了规定的环境试验测试。项目主要包括:高温、低温、温度冲击、湿热、振动、冲击等,这表明了修复剂具备系统要求的环境适应性。

4 应用

利用液冷板修复技术,已修复了较多的液冷板、液冷模块、液冷接头等,如图11所示。

图11 部分修复实物照片Fig.11 Part of the restored physical photos

目前,可修复缺陷范围:三维尺寸中最小维度尺寸值小于等于0.25的任何渗漏缺陷,其余2个维度尺寸无要求。可修复液冷板、液冷模块、液冷接头甚至液冷系统。

5 结语

(1)应用厌氧胶对某型液冷板渗漏缺陷实现了修复;

(2)该修复工艺实施无需增加任何的专用设备,修复液仅需填充缺陷缝隙(用量极少)及必要的工艺消耗(即内流道表面的胶液粘附),成本低,工艺过程简单易行,修复效果良好;

(3)对修复后的液冷板进行了气密耐压测试,表明修复后的液冷板气密性良好,满足设计气密性要求。同时,对修复的液冷板也进行了流动阻力测试实验,得到了液冷板流动阻力曲线,实验曲线表明修复后的液冷板满足设计要求;

(4)修复技术脱胎于浸渗[21]而优于浸渗。具体表现:使用及消耗厌氧胶少得多;不需要系统的浸渗设备,仅借助液冷板生产已具备的耐压检测设备;修复缺陷的范围扩大,浸渗对检测时连续冒泡缺陷无能为力。如此,主要得力于“1#修复液”和“2#修复液”联合应用;

(5)修复液冷板能够耐受装备要求的环境适应需求。至于修复液冷板的耐久性仍需进一步的开展验证。