露天矿深孔台阶爆破安全技术分析与研究

2023-07-14聂新豹

聂新豹

(云南磷化集团海口磷业有限公司,云南 昆明 650113)

0 引 言

近年来,经济社会的快速发展,对矿产资源的需求急剧攀升,给予了社会各领域极大支持。在露天矿的开采环节,涉及复杂的爆破技术,以提升开采效率和促进经济效益,深孔台阶爆破便是其中的主要方式之一。受制于现阶段对深孔台阶爆破技术局限,在实际操作过程中应充分关注安全问题,特别是做好爆破方案的设计和论证,消除各类潜在的安全隐患,竭力将安全风险控制在可接受范围,全面提升露天矿开采效率。

1 露天矿深孔台阶爆破机理

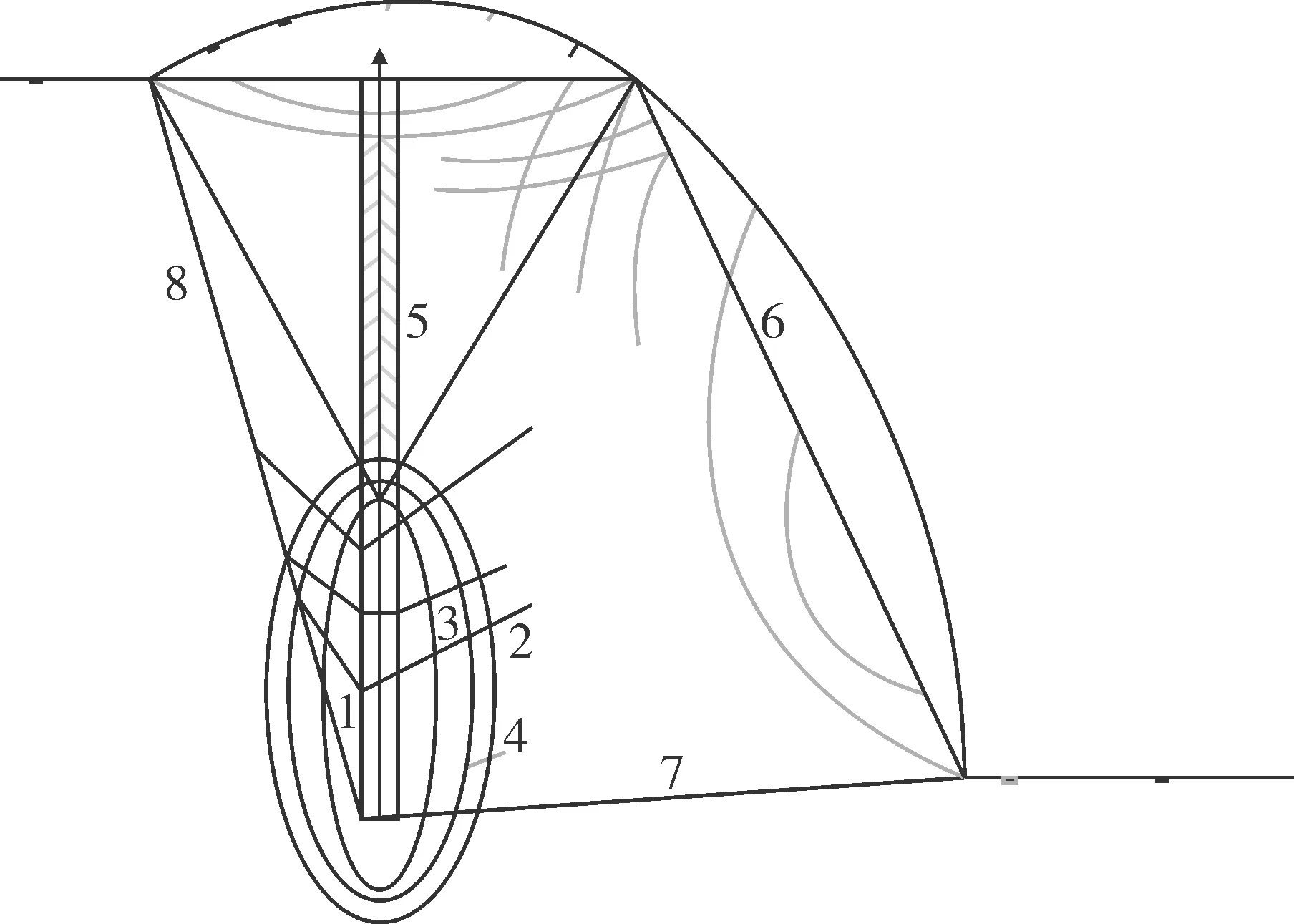

在露天矿的开采环节,深孔台阶爆破技术被广泛应用。依据该爆破技术的机理来看,其在爆破时会产生2个自由面,见图1。

图1 露天矿深孔台阶爆破机理

如图1所示,在深孔台阶爆破过程中,爆炸所产生的冲击波会以圆柱状向外扩散,周边区域也会受到冲击波的影响而产生塑性变形,由此产生粉碎区。随着爆炸冲击波的不断传播,其传播的强度逐步减弱,并随之转化为压应力波,当这种压应力波传送至粉碎区外层后,将导致该传播方面的压缩变形,在压应力的作用下使径向岩体产生裂隙[1]。一般而言,初始裂隙会以应力波传播速度的0.25倍向外扩张,当其传播到自由面时将转化为反射拉应力波,由此使径向裂隙进一步扩大,再结合爆生气体的锲劈作用实现岩石破裂,以达到爆破的预期效果。

2 露天矿深孔台阶爆破参数设计

根据露天矿深孔台阶爆破的要求,其涉及诸多的参数设计,具体包括台阶高度(H,m)、孔深(L,m)、超深(h,m)、孔距(a,m)、排距(b,m)、装药长度(l1,m)填塞长度(l2,m)等,见图2。

图2 露天矿深孔台阶爆破参数

2.1 高度与超深

台阶高度通常情况下是由挖掘机铲斗容积等条件所决定,大目前的各类金属矿山、煤矿、岩石等爆破施工中,其台阶高度设置在8~20 m不等,国内大部分矿山打孔中,其超深值通常在0.5~3.6 m,但后排孔通常比前排孔小0.5 m左右。

垂直深孔孔深公式为:L=H+h。

倾斜深孔孔深公式为:L=H/sina+h。

2.2 孔径与孔深

在露天矿深孔台阶爆破中,孔径的限制因素比较复杂,包括钻机类型、台阶高度、岩石性质等因素,均会给孔径的设置带来影响[2]。

在大型露天矿的开采中,一般选择牙轮钻机为主,该设备的孔径通常为300 mm左右,在中小型露天矿开采中,则以潜孔钻机应用居多,孔径通常在150 mm左右。可见,孔径的大小多由设备的选型所决定,从露天矿深孔台阶爆破实践看,孔径规格多集中在80 mm、100 mm、150 mm、170 mm、200 mm、250 mm、310 mm范围,因此深孔台阶爆破会受孔径与孔深影响。

2.3 孔距与排距

所谓孔距即相邻炮孔之间的最短距离,通常以a表示,其计算公式为:

a=mW1

式中,m为炮孔分布的密集系数,在参数的设置上通常为m>1.0。为满足深孔台阶爆破的实际需要,当在大孔距且排距小的爆破中,m的数值一般控制在3~4或者更大,为防止底盘抵抗线过大问题,一般会在第一排炮孔设置中,将密集系数控制在较小范围。

排距则是指相信两排钻孔的最短距离,通常以b表示,多见于采取排孔爆破的方式,排距的大小影响因素主要源自于孔网参数,以及起爆时的先后顺序等,具体计算公式如下:

当补孔方式为等边三角形时,孔距与排距的关系可表示为:

b=a·gsin 60°=0.866a

当采取多排孔爆破时,孔距与排距的关系可表示为:

S=a·b

根据公式可知,在计算中获S和m的准确数据,可计算出排距b的数值。

3 露天矿深孔台阶爆破安全技术分析

3.1 装药方式及爆破器材的选择

深孔台阶爆破会受到装药方式的影响,其爆破的实际效果也有所差异,因此在实施露天矿爆破过程中,应当按照实际的需求选择装药量[3]。通常可以选择连续不耦合装药结构,以反向起爆的方式实施。在爆破器材的选择上,雷管可根据孔间距的大小进行设置,当岩石孔间距在常规范围时,可以将孔间延期设置在3~8 ms/m,若是在硬岩爆破时,可以适当缩短孔间延期,可将其设置为3 ms/m,但最大延期应<15 ms/m。根据该规律可知,孔间延期将在21~56 ms之间,排间延期通常<1.5 ms。在装药的设计上,可以选择密度为850 kg/m3的混装胺油炸药,起爆药包选择450 g/TNT炸药。

3.2 爆破安全距离的设计

为减小深孔台阶爆炸所产生的爆破振动、爆破冲击波、爆破飞石等方面的影响,需要根据不同的因素进行分析,具体计算方式如下。

3.2.1 爆破飞石安全距离的确定

根据《爆破安全规程》(GB 6722—2014)第13.6.1条:一般工程爆破时,个别飞散物对人员的安全距离不应小于表1的规定;对设备或建(构)物的安全允许距离,应由设计确定。

表1 爆破个别飞散物对人员的安全允许距离

表2 不同岩性的K、α值

根据露天爆破孔爆破按照炸药单耗、炮孔直径和爆破统计规律给出的公式,结合工程实践经验,深孔爆破飞石距离RFmax可由下式计算

RFmax=KrqD

(1)

式中:

Kr——与爆破方式、填塞长度、地质和地形条件有关的系数,垂孔台阶爆破Kr=1.0~1.5,水平孔台阶爆破Kr=1.5~2.5,该次设计按垂直孔台阶爆破最大值1.5计算;

q——炸药单耗,kg/m3,该次设计取大值,炸药单耗为0.38 kg/m3;

D——药孔直径,孔径为150 mm和115 mm。

经计算,孔径150 mm和115 mm下爆破飞石的安全距离Rf分别为85.5 m和70.38 m,根据爆破安全规程要求,露天深孔爆破飞石对人员的安全距离按设计计算,但≤200 m。

3.2.2 爆破振动允许的安全距离

根据《爆破安全规程》(GB 6722—2014)13.2.4条的规定,可按下式进行爆破振动计算。

(2)

式中:

R——爆破振动安全允许距离,m;

Q——炸药量,齐发爆破为总药量,延时爆破为最大单段药量(结合矿山爆破情况,单段爆破炮孔为5个,炮孔孔径为150 mm,单段装药量约为475.05 kg;炮孔孔径为115 mm下单段装药量约为338.55 kg);

V——保护对象所在地安全允许质点振速,cm/s,该次设计结合保护对象类别选取允许质点;

K,α——与爆破点至保护对象间的地形、地质条件有关的系数和衰减指数。根据矿山岩石硬度系数,设计取K值为250,α取值为1.5。

3.2.3 按爆破冲击波确定的安全距离

根据《爆破安全规程》(GB 6722—2014)第13.3.5条:露天爆破作业,对人员和其他保护对象的空气冲击波安全允许距离由设计确定。露天爆破冲击波极限超压确定的爆破安全安全距离可按下式计算:

(3)

式中:

△P——爆破冲击波极限超压,105Pa;

Q——单段最大起爆药量,kg;

Ks、α——与爆破点至计算保护对象间的地形、地质条件有关的系数,根据矿山采用爆破方式,对深孔毫秒微差爆破选取Ks=1.48,α=1.55。

将公式(3)进行转换可得出爆破冲击波确定的安全距离,公式如下:

(4)

经计算,炮孔孔径为150 mm下爆破冲击波确定的安全距离R为125.37 m;炮孔孔径为115 mm下爆破冲击波确定的安全距离R为112.04 m。

3.3 爆破现场安全管理

通常情况下,应针对爆破现场建立安全管理制度,爆破作业由专业人员进行操作,明确相应的技术规程和实施流程,落实现场作业标准及监管,包括装药出现阻塞或卡孔应及时疏通,装药结束后要进行严格检查验收,合理设计孔网参数,依据岩石的具体性质进行控制,降低爆破对周边所产生的影响。

由于深孔台阶爆破具有较强的破坏性,因此现场安全管理应当作为重要环节,尤其是严格落实现场器材管理,明确警戒范围及管理方式,科学挖掘爆破时产生的冲击波、飞石、振动及有害气体等,避免对周边人员和环境产生危害[4]。另外,还应重视爆破准备工作,建立明确的工作责任制,在爆破器材的运输、装卸、搬运、使用等环节,均应建立有效的管理制度,严格依据操作规程展开爆破,确保露天矿山爆破安全。

4 结 语

综上所述,伴随露天矿深孔台阶爆破需求的增加,更应当做好相关的安全分析与防范,切实依据科学的设计方案,有效地规避潜在的安全问题。在安全技术应用领域,必须要以各类安全规程为前提,及时做好安全风险研判,严格依据相关计算方式,合理设置钻孔、装药、器材及相关影响参数,确保在爆破过程中高效安全,降低爆破对周边带来的影响,保证露天矿爆破工作的有效实施。