改性硅酮CO2增稠剂对流体流变性和驱油效率的影响*

2023-07-12眭世元肖朴夫崔茂蕾

眭世元,肖朴夫,崔茂蕾

(1.中国石化石油工程技术研究院,北京 102206;2.中国石化石油勘探开发研究院,北京 102206;3.页岩油气富集机理与有效开发国家重点实验室,北京 102206)

0 前言

常规水力压裂技术在致密油气储层改造中存在着水资源消耗巨大、黏土矿物遇水膨胀伤害储层等一系列问题[1-2]。作为一种清洁压裂技术,CO2压裂不仅有利于减少温室效应,而且可以提高CO2的利用,具备回收容易、对储层损害小、储层无污染等优点,被认为是一种很有潜力的页岩油气开发技术[3-4]。但CO2是一种弱溶剂,一般不能溶解于分子量高、极性和离子化合物,而且由于黏度低导致携砂性较差、滤液容量大、压裂性能差等一系列问题,因此,如何有效提高CO2的溶解能力和黏度是研究的热点和难点[5-6]。

目前研究的增稠剂主要分为含氟聚合物、碳氢化合物聚合物和含硅聚合物。含氟聚合物类增稠剂溶解及增稠性能较好,但成本高、环境污染严重等缺点也制约了其现场应用[7];低分子碳氢化合物的溶解性好,但增稠效果差,长链高分子碳氢化合物在共溶剂条件下可溶于CO2,但助溶剂对地层的影响不容忽视[8];含硅聚合物依赖于助溶剂和CO2之间路易斯酸氢键的形成,以及助溶剂与硅氧烷的相似相容性以提高溶解性,其内聚能低,经济性好,具有巨大的发展潜力。如何实现聚合物分子之间的作用和聚合物-CO2之间相互作用的平衡,是未来聚合物增稠剂发展的重要方向[9-11]。目前,对含硅聚合物的合成设计有多种思路,比如引入亲CO2单体,增加聚合物在CO2内的溶解度等。Du等[12]合成了聚二甲基硅氧烷(PDMS)的增稠体系;O’Brien等[13]制备了以蒽醌-2-羧酰胺作为封端基的PDMS增稠剂;Wang等[14]分两步制备了环氧封端的PDMS;沈爱国等[15]在聚甲基倍半硅氧烷的支链上接枝聚醋酸乙烯酯,均大大改善了共聚物在CO2中的溶解度。此外,还有将亲CO2单体和疏CO2单体共聚,在增加CO2溶解的同时,通过氢键或缔合作用提高CO2的黏度。本文提出一种硅酮聚合物的制备新思路,将亲CO2短链引入聚合物主链分子间,形成空间网状结构。这样既能提高聚合物分子间的相互作用,增加聚合物溶液黏度,又能保证足够的聚合物-CO2相互作用,增强在CO2内的溶解能力。本文研究了增稠剂硅酮聚合物和储层参数对增稠液体CO2黏度和流变性的影响,分析了流变性发生改变的内因。研究结果为CO2增稠剂的分子设计提供了新思路。

1 实验部分

1.1 材料与仪器

八甲基环四硅氧烷(98%)、1,1,3,3-四甲基二硅氧烷(97%)、四甲基氢氧化铵(25%)、甲苯(99.8%)、二乙二醇二甲基丙烯酸酯(95%),西格玛奥德里奇(上海)贸易有限公司;氯铂酸(8%),阿拉丁试剂(上海)有限公司;CO2,纯度99.99%,北京京高气体有限公司;潜江坳陷页岩油岩心,泥质白云岩,层位为潜四下韵律段,通过劈裂得到人工裂缝,并在裂缝中填充粒径为0.074 mm(200 目)的石英砂,岩心参数如表1所示;油样来自现场原油。

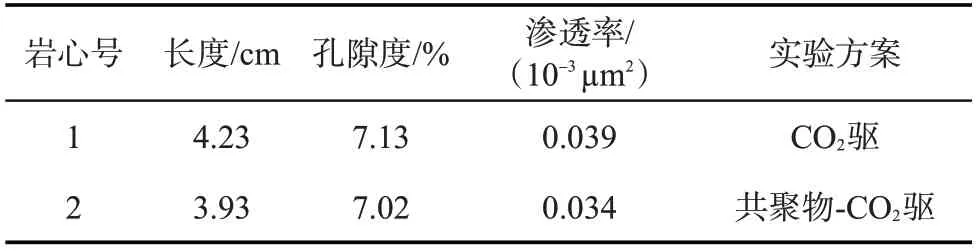

表1 岩心参数

Haake Viscotester iQ 流变仪,德国赛默飞世尔公司;Vindum 高精度注入泵,美国Vindum 工程公司;回压阀,美国Core Laboratories公司;CO2增稠剂流变评价装置由增压系统、混合系统、溶解系统、温度压力调节系统、稳流系统和黏度测量系统组成(图1),北京华盛海天科技发展有限公司;核磁共振测试系统为自研装置,恒定磁场强度为0.235 T、共振频率为10 MHz。

图1 CO2增稠剂评价装置示意图

1.2 实验方法

1.2.1 CO2增稠剂的制备

采用开环聚合和硅氢化反应制备CO2增稠剂,合成过程如图2 所示。将43.5 g 八甲基环四硅氧烷、3.6 g 1,1,3,3-四甲基二硅氧烷倒入含有10 mL甲苯的化学合成反应釜中,再加入0.025 g四甲基氢氧化铵后关闭反应釜。在110 ℃下通氮气保护,进行开环聚合8 h。待反应结束后,调节体系温度至145 ℃,真空干燥去除甲苯、四甲基氢氧化铵和低分子化合物。将初级产品和6.5 g 二乙二醇二甲基丙烯酸酯倒入三颈烧瓶中,在82 ℃下搅拌25 min。然后将0.35 mg氯铂酸作为硅氢化催化剂滴入三颈烧瓶中,将系统温度调至97 ℃,硅氢化反应4 h。此实验中需过滤分离氯铂酸,并用真空蒸馏操作去除低沸点的杂质,最终得到目标产物。通过调节温度和催化剂浓度,采用悬浮聚合方式控制产物的相对分子质量。

1.2.2 流变性能评价

流变评价装置气体钢瓶中的CO2通过增压泵进入增压装置,随增稠剂一同注入溶解系统,待系统压力稳定后即充分溶解,制得CO2增稠液体,然后进入稳流装置进行黏度和毛细管压力的测试。按式(1)计算表观黏度:

式中,η—流体黏度,Pa·s;τw—壁面剪应力,Pa;γw—表观剪切速率,s-1;D—毛细管直径,m;Δp—毛细管压力差,MPa;L—毛细管长度,m;v—增稠液体CO2的流速,m/s。已有研究表明,含增稠剂的CO2流体为非牛顿流体,其黏度和剪切速率呈非线性特征[16]。常用稠度系数(K)和流变指数(n)来描述其流变特性,Sun 等[17]用幂律模型公式[式(2)]发现lgτw与lg(8v/D)之间呈现出线性关系。n表示线段的斜率,lgK(3n+1/4n)n表示截距。可根据这个线性关系来计算K和n。

1.2.3 核磁共振驱油评价

核磁共振技术是一种快速、无损获取页岩孔隙中流体数量的方法,主要获取存在于岩石孔隙中流体的氢核磁信号,转化为T2弛豫时间谱图,再将其反演从而得到含氢流体在不同孔隙中的分布。通过对比实验前后的核磁共振T2谱图,计算可得岩心驱油效率和动用孔隙范围。核磁共振T2谱图与毛细管压力曲线均能表征岩石的孔隙结构,且二者也具有相关性,其孔隙半径与核磁共振横向弛豫时间T2值的关系为:

式中,Rc—岩心孔隙半径,μm;C—横向弛豫时间和孔隙半径的转换系数,ms/μm;ρ2—横向表面弛豫率,μm/ms;Fs—孔隙形状因子;T2—横向弛豫时间,ms。

首先,将造缝后的页岩样品放入在线核磁夹持器中,采用分子真空泵抽真空72 h(真空度为10-5mbar)。然后,把原油注入夹持器内,在压力50 MPa(远高于实验压力)、温度50 ℃下饱和一周,使页岩岩心完全饱和,连续监测和记录核磁共振T2谱,直到T2谱曲线不再变化,认为岩心已饱和完毕,测定岩心饱和油的初始T2谱曲线。最后,在50 ℃下,以恒定的低流速连续注入超临界CO2或者增稠剂CO2流体至岩心中,通过回压阀控制出口压力保持在15 MPa,连续记录T2谱,直到T2谱曲线不再变化,结束实验。

2 结果与讨论

2.1 增稠剂加量对流体黏度和流变性的影响

在15 MPa、50 ℃下,增稠剂(相对分子质量16 000)加量对CO2增稠液体的黏度和流变性能的影响见图3。为了提高增稠剂在液态CO2中的溶解度,按照甲苯与增稠剂的体积比为3∶1 加入甲苯。随着增稠剂含量的增加,CO2增稠流体的密度增加,网格结构更加致密,导致黏度上升。一般来说,增稠剂含量越高,增稠后的CO2流体的黏度越大[18]。由于极性相似,甲苯和有机硅增稠剂分子之间存在相互作用。此外,在CO2和甲苯分子之间存在一个C—H···O 键,CO2也会形成路易斯酸碱对,和支链的亲CO2基团结合在一起,这些相互作用共同构建了硅酮聚合物-CO2的立体网状结构。当增稠剂加量为0.5%时,剪切后的黏度变化幅度较小,说明未形成有效的立体网状结构。当增稠剂加量大于1.5%后,形成紧密网状结构的聚合物分子链的数量增加,表现为稠度系数突然增大,说明系统中的氢键呈指数增长,主链之间也会相互缠绕形成紧密结构,而破坏这些结构需要大量能量,剪切作用难以破坏。此外,系统中CO2分子被形成的聚合物立体网状结构所捕获,从而表观出整体黏度的增加。

图3 增稠剂加量对流体黏度和流变性能的影响

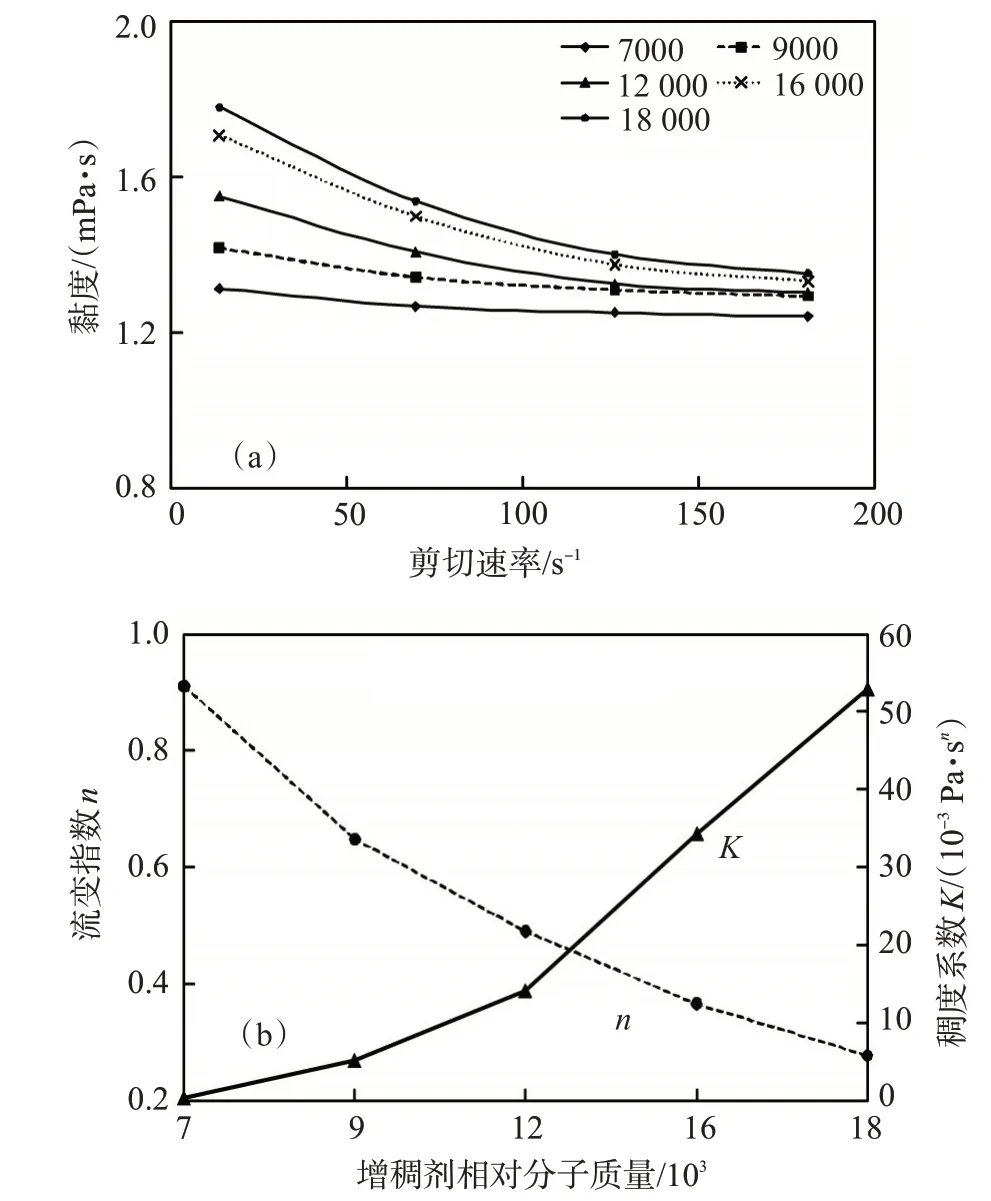

2.2 增稠剂相对分子质量对流体黏度和流变性的影响

在15 MPa、50 ℃下,增稠剂的相对分子质量对增稠CO2流体的黏度和流变性的影响见图4。随着增稠剂相对分子质量的增加,增稠CO2流体的黏度也不断增加,但增幅较小。此外,流体黏度随着剪切速率的增加呈轻微降低趋势,相比增稠剂加量而言,其降幅较小。在CO2、甲苯和增稠剂之间可形成具有一定强度的网状结构,让硅氧烷聚合物分子整体表现出良好的链柔韧性。通过黏度与剪切速率的曲线变化趋势,可以看出增稠CO2流体为具有剪切变薄特性的幂律流体。从图4(b)可见,随着增稠剂相对分子质量的增加,流体稠度增大,流动性得到很好的控制。

图4 增稠剂相对分子质量对流体黏度和流变性能的影响

增稠剂物性参数对CO2压裂液流变参数的影响见表2。在各参数取值范围内,增稠剂加量和相对分子质量对黏度的影响基本相同,但流变指数相差甚远,说明所合成的增稠剂的相对分子质量是影响流变性的最大因素,也是需要重点考虑的因素。

表2 增稠剂物性参数对增稠CO2流体流变参数的影响

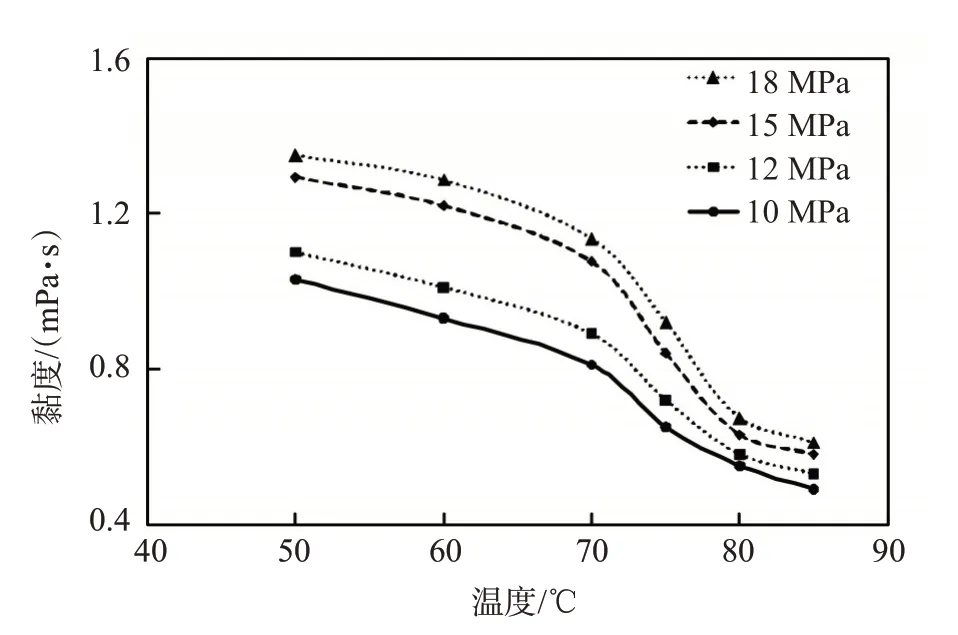

2.3 温度和压力对增稠CO2流体表观黏度的影响

由图5 可见,增稠CO2流体的表观黏度随温度的升高呈分段式的降低。当温度为50~70 ℃时,不同压力下的黏度均小幅下降,降幅为15.93%~21.35%,压力越高降幅越小;当温度为70~85 ℃时,黏度大幅降低,与70 ℃时相比,不同压力下的降幅为39.51%~46.26%,且压力越高降幅越大。温度会降低聚合物链网状结构的稳定性。当处于低温时,分子链间相互缠结形成复杂的三维网状结构,并形成氢键,阻碍了CO2分子的流动,表观黏度变化较小。随着温度的升高,网状结构和氢键被破坏,导致表观黏度急剧下降。

图5 不同温度和压力下增稠CO2流体的黏度变化曲线

当温度相同时,逐渐提高增稠剂CO2流体的压力,体系黏度逐渐增加。当温度在70 ℃以内,12 MPa 下增稠剂CO2流体的黏度相比10 MPa 时高6%~10%,黏度变化不显著;当压力超过12 MPa以后,体系黏度大幅提升,相对提高20%~32%;压力增至18 MPa时,黏度最高能提高40.12%,表明新型硅酮增稠剂在高压下的增黏效果更显著。从机理上分析,增稠剂分子间距离随着压力的增加而减小,更易形成紧凑的多重网状结构,同时聚合物链的自缠绕更紧密,给电子基团与CO2之间的氢键逐渐增加,从而导致增稠剂的表观黏度增加。

2.4 核磁共振驱油效果

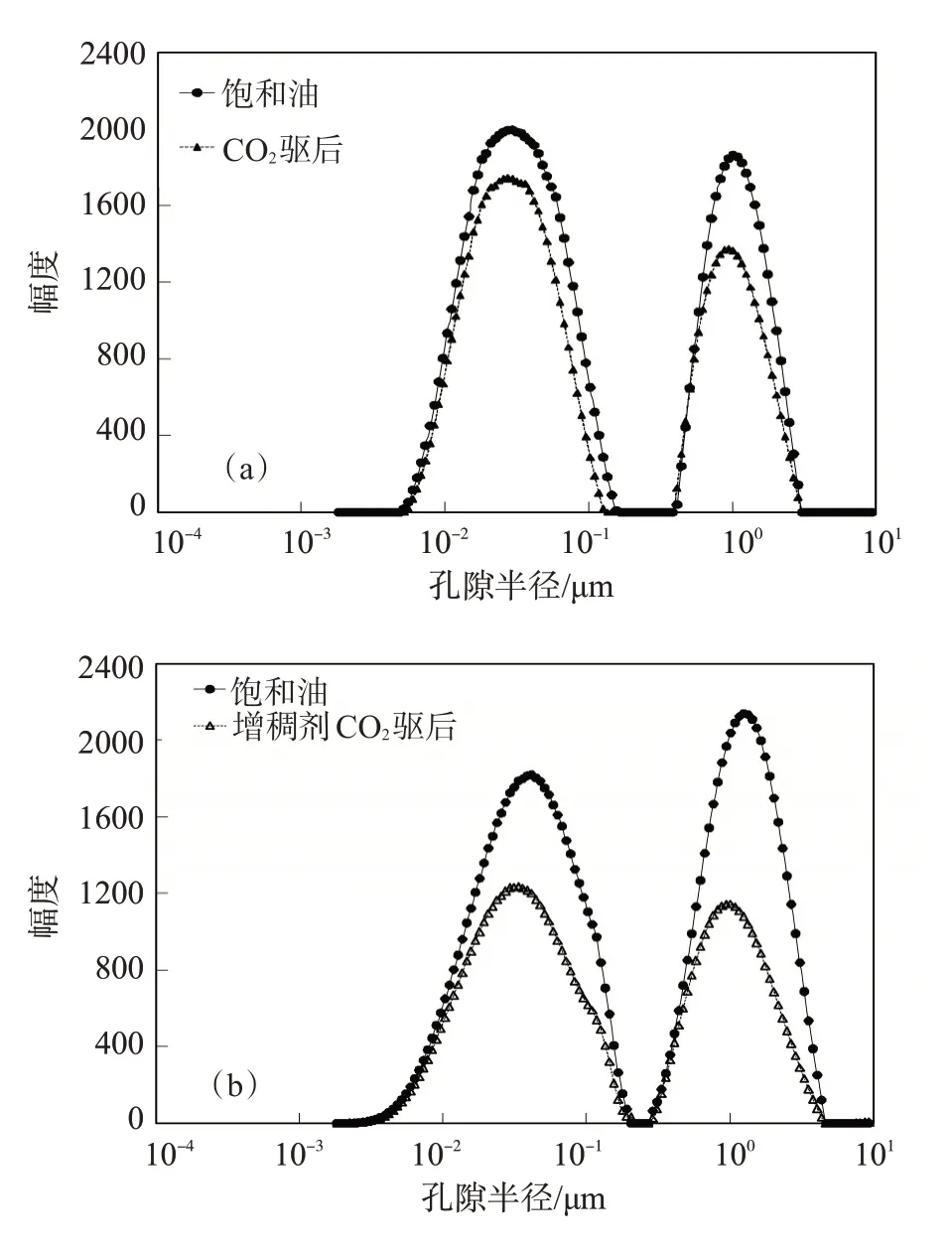

由图6 可见,实验所用岩心的核磁共振谱图均有明显的双峰特征,且双峰之间存在明显的间隔。在1 μm附近的右峰为裂缝孔隙,而左峰为岩心基质孔隙。从核磁共振曲线看,二者岩心的孔隙结构和孔隙分布范围保持一致,可作为平行样岩心进行对比分析。结合实验前后岩心的T2谱图可以看出,超临界CO2驱的总驱油效率为28.70%,而增稠CO2流体的总驱油效率为40.93%,提高了12.23%。从不同孔隙的原油置换率来看,超临界CO2在裂缝孔隙中的置换率为37.90%,而增稠CO2流体的置换率为46.19%;超临界CO2在基质孔隙中的置换率仅20.03%,而增稠CO2流体在基质孔隙中的置换率为31.52%,增稠CO2流体在基质孔隙中仍能保持较好的置换率。从核磁结果可以看出,无论采用超临界CO2驱还是增稠CO2流体驱,采出的原油主要来自裂缝孔隙,CO2通过溶解、扩散和萃取作用能携带出部分0.02 μm以上的基质孔隙中的原油。在相同的实验条件下,增稠CO2流体不但可以提高裂缝孔隙中的驱油效率,而且能更大幅度地提高基质孔隙中的原油动用效率,且能有效动用0.01 μm 以上的孔隙内原油。这表明增稠CO2流体在进入裂缝孔隙后,仍然能维持较好的空间网状结构,提高流动阻力,扩大压裂波及范围,让CO2能进入更深、更多的孔隙中,从而提高驱油效率。

图6 CO2驱(a)和增稠CO2流体驱(b)前后的T2谱图

3 结论

提出制备硅酮聚合物的新思路,在聚合物主链分子间引入亲CO2短链,评价了该聚合物对CO2压裂液的增稠效果,对比高压下和超临界CO2流体的驱油效率,研究了增稠剂加量、增稠剂相对分子质量和储层参数对增稠液体CO2黏度和流变性的影响。

当增稠剂加量大于0.5%时,可形成紧密网状结构的聚合物分子链,表观黏度逐渐增加。随着增稠剂相对分子质量的增加,流动性得到很好的控制,即相对分子质量越大,黏度越大。增稠剂加量和相对分子质量对黏度的影响基本相同,但流变指数n相差甚远。增稠剂的相对分子质量对流变性的影响更为显著。增稠CO2流体的表观黏度随温度的升高呈分段式的降低,当压力超过12 MPa 后,体系黏度大幅提升。相比超临界CO2驱,增稠CO2流体的驱油效率更高,可动用更小基质孔隙中的原油,表明合成的新型硅酮增稠剂可适用于深层高压页岩储层。