160 ℃无固相氯化钙冲洗隔离液体系的构建*

2023-07-12潘丽娟方俊伟邓小刚胡广强胡正文

潘丽娟,方俊伟,邓小刚,石 鑫,胡广强,胡正文,林 凌,王 静

(1.中国石化西北油田分公司石油工程技术研究院,新疆乌鲁木齐 830011;2.中国石化缝洞型油藏提高采收率重点实验室,新疆乌鲁木齐 830011;3.西南石油大学化学化工学院,四川成都 610500)

0 前言

随着油气开发向深层超深层拓展,以及非常规油气的开发,为了防止破碎地层坍塌失稳等问题,油基钻井液应用越来越广泛,与传统水基钻井液体系不同,油基钻井液的固井和完井工程面临许多问题,如顶替效率低、管柱界面油润湿、固相残留、混浆胶凝等,直接影响水泥胶结质量和完井液使用效果。冲洗隔离液的使用是解决这些问题的主要技术手段,同时,井温高达160 ℃以上、所用高密度无固相完井液矿化度高,对完井隔离液抗温、抗盐能力提出更高要求。目前对隔离液的研究基本集中在固井前置隔离液上[1-9],主要考察增黏剂、加重剂、悬浮剂及表面活性剂对固井前置隔离液体系的影响。而完井隔离液是固井后的钻井液与完井液之间的隔离液体系,主要以无固相盐水隔离液为主,隔离液必须能高效顶替钻井液,避免钻井液对后续完井工作带来污染。因此提高隔离液对钻井液的替浆效率是隔离液建设的重要指标之一,要想实现高效的替浆效率[10-13],隔离液必须具有相对较高的黏度和密度,形成平面推进顶替油基钻井液,其中较高的黏度主要通过聚合物实现,较高的密度主要通过添加可溶性盐实现,因此聚合物溶液在高温高盐条件下的性能就是决定隔离液顶替效果的关键。随着油基钻井液的广泛使用,现有的完井隔离液无法对油基钻井液实现良好的冲洗效果,造成固相残留和混浆问题,影响完井质量。针对这种情况,本文研制了一种无固相耐温高效冲洗隔离液,评价了该隔离液体系的抗温性能、流变性能、配伍性能和冲洗效果。

1 实验部分

1.1 材料与仪器

高黏聚阴离子纤维素(HV-PAC)、高黏羧甲基纤维素(HV-CMC)、羟乙基纤维素(HEC),山东高密银鹰新材料股份有限公司;两性离子聚合物FA-367,荣盛化工有限公司;黄原胶(XC),中轩生化股份有限公司;磺基琥珀辛酯磺酸钠水溶液(快T,50%),江苏海安石油化工厂;甲酸钠、氧化钙、无水氯化钙、氢氧化钠,成都科龙试剂有限公司;油基钻井液油相为柴油,所用有机土、主乳化剂、辅乳乳化剂、降滤失剂和重晶石均购于四川泓华油气田工程科技有限公司;隔离液和油基钻井液配液用水为自来水。

XGRL-4型高温滚子炉、六速旋转黏度计,青岛海通达专用仪器有限公司;7600 型高温高压流变仪,美国千德乐公司;冲洗效率评价装置,自制。

1.2 实验方法

1.2.1 隔离液的配制

按照配方向一定量的水中加入计量好的氯化钙,搅拌充分溶解,再加入除氧剂甲酸钠和pH值调节剂,在低速搅拌下缓慢加入计量好的聚合物,然后继续搅拌30 min,即得所制备的无固相隔离液。

1.2.2 性能测试

(1)流变性能的测试

采用六速旋转黏度计在温度为25 ℃、剪切速率为600、300 r/min下测定隔离液的黏度。

(2)抗温性能的测试

将300 mL的待测试隔离液装入高温老化罐中,充氮气1 MPa,放入滚子炉中,在160 ℃下滚动老化6 h,测定隔离液老化前后的流变性能。

(3)高温高压流变性能的测试

将待测隔离液装入7600 型高温高压流变仪的高压容器中,在工区井底温度压力条件(160 ℃,加压70 MPa)下,测试隔离液在升温和降温过程中的流变性能。

(4)相容性的测试

将油基钻井液与隔离液按不同比例混合,在转速为1000 r/min 下搅拌3 min 使其混合均匀,在25 ℃下测试隔离液与油基钻井液混合液的流变性能。将隔离液与完井液按不同比例混合,在搅拌速率为1000 r/min 下搅拌3 min 使其混合均匀,在160 ℃下滚动老化6 h,在25 ℃下测试老化前后隔离液与完井液混合液的流变性能。

(5)冲洗性能的测试

采用基于剪切速率相等原理(模拟井内顶替剪切速率)的自制冲洗效率评价装置,自制冲洗效率评价装置主要由机械搅拌器和模拟管道的钢管组成,通过控制搅拌桨大小,搅拌速率和钢管尺寸,有效模拟井内顶替时流体的剪切速率。冲洗实验具体步骤如下:将干净钢管称重(记作m1);将钢管浸泡于油基钻井液中6 h,取出钢管后静置5 min,并擦去钢管外侧油基钻井液,称重(记作m2);将钢管置于盛有隔离液的搪瓷杯中,调整搅拌桨使其位于钢管中心,以600 r/min的搅拌速率搅拌冲洗5 min,取出钢管并擦拭钢管外层液体,静置5 min,称重(记作m3),按(m2-m3)/(m2-m1)计算冲洗效率。

2 结果与讨论

2.1 隔离液体系的构建

与可含固相的固井前置隔离液相比,完井隔离液必须尽量避免固相对储层的污染,完井隔离液通常采用无固相体系。为了获得对油基钻井液的良好顶替效率,与油基钻井液和氯化钙完井液具有良好的隔离效果,隔离液必须具备足够的黏度和良好的相容性,因此选择合适聚合物在高温、高钙条件下提高体系黏度是隔离液能否获得良好性能的关键。本文优选了抗温抗钙聚合物,考察了pH值、除氧剂和聚合物浓度对160 ℃老化后隔离液流变性能的影响。

2.1.1 聚合物的优选

选用HV-PAC、HV-CMC、FA367、XC 和HEC 5种增黏聚合物,测试聚合物抗温抗钙性能。首先将质量分数为0.5%的聚合物溶液在160 ℃下老化6 h,测试聚合物溶液流变性能,为了抑制聚合物氧化降解,加入1%的除氧剂甲酸钠,实验结果如表1 所示。由表1 可知,老化前HV-PAC、HV-CMC和HEC具有良好的增黏提切效果,质量分数为0.5%的聚合物溶液的动切力均大于15 Pa,但老化后只有HV-PAC和HEC 溶液的动切力高于15 Pa,老化后HV-CMC溶液的黏度和动切力均有较大幅度下降,这是因为HV-CMC发生高温氧化降解。XC溶液老化前后的动切力均能保持在10 Pa左右。因此后续实验选用聚合物HV-PAC、XC和HEC进行抗钙性能测试。

表1 聚合物溶液老化前后的流变性能

向质量分数为0.5%的聚合物HV-PAC、XC 和HEC 溶液中分别加入30%的氯化钙和2%的甲酸钠,考察在160 ℃下老化6 h前后聚合物溶液的流变性能,结果如表2 所示。由表2 可知,老化前,加入氯化钙后的XC和HEC聚合物溶液均保持较好的抗钙性能,这主要是因为XC 和HEC 为非离子型聚合物,钙离子对聚合物溶液流变性能影响较小;HV-PAC 溶液的黏度明显小于未加氯化钙时的,说明高浓度钙离子对离子型聚合物溶液黏度影响非常显著。老化后,只有聚合物HEC溶液保持较好的黏度和动切力;而加入氯化钙后的XC 溶液的黏度和动切力显著降低。因此后续实验选用HEC 作为增黏聚合物,进一步对pH值、除氧剂加量及聚合物浓度进行优化。

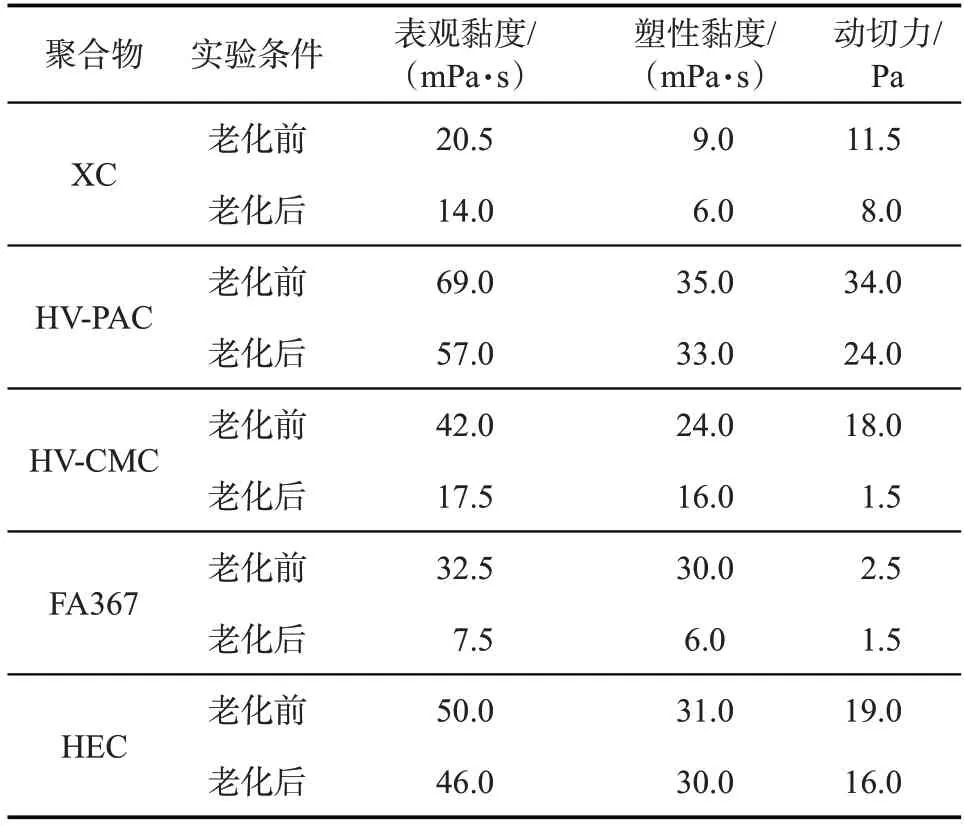

2.1.2 pH值的影响

向HEC 质量分数为0.5%、氯化钙质量分数为30%、甲酸钠质量分数为2%的密度为1.3 g/cm3的隔离液中加入一定量的氢氧化钠溶液调整体系pH值,考察隔离液老化后流变性能,结果如图1 所示。由图1 可知,随pH 值的增大,老化后隔离液的表观黏度(AV)略有增加,而塑性黏度(PV)几乎未变,动切力明显增大。pH值为8时,老化后隔离液的动切力只有3 Pa 左右,当pH 值增至9.5 时,动切力(YP)达到10 Pa。这是因为pH值的升高更有利于除去溶液中的溶解氧,从而可以抑制聚合物的高温氧化降解,同时也有利于抑制氯离子腐蚀。此外,随着pH的提高,大量的OH-对HEC的水化有促进作用。但继续增大pH 值会导致溶液中钙离子出现沉淀,因此pH值控制在9.5~10较为合适。

图1 pH对隔离液老化后流变性能的影响

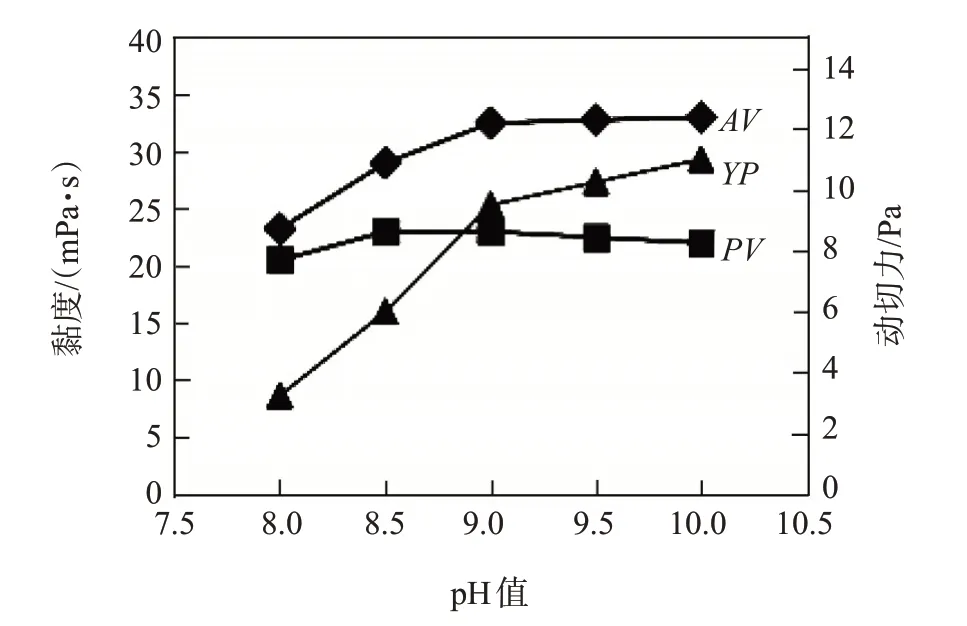

2.1.3 除氧剂的影响

向HEC 质量分数为0.5%、氯化钙质量分数为30%、pH 值为9.5、密度为1.3 g/cm3的隔离液中加入一定量的除氧剂甲酸钠,考察隔离液老化后的流变性能,实验结果如图2所示。由图2可知,当甲酸钠加量小于2%时,随着甲酸钠加量增加,隔离液老化后黏度和动切力明显增加,这主要是因为甲酸钠具有还原性,在隔离液体系中可清除水相中的溶解氧。当甲酸钠加量大于2%时,隔离液老化后的动切力达到11 Pa,聚合物高温氧化降解得到较好的抑制,继续增加甲酸钠对隔离液黏度提升较小,因此甲酸钠加量以2%为宜。

图2 除氧剂甲酸钠加量对隔离液老化后流变性能的影响

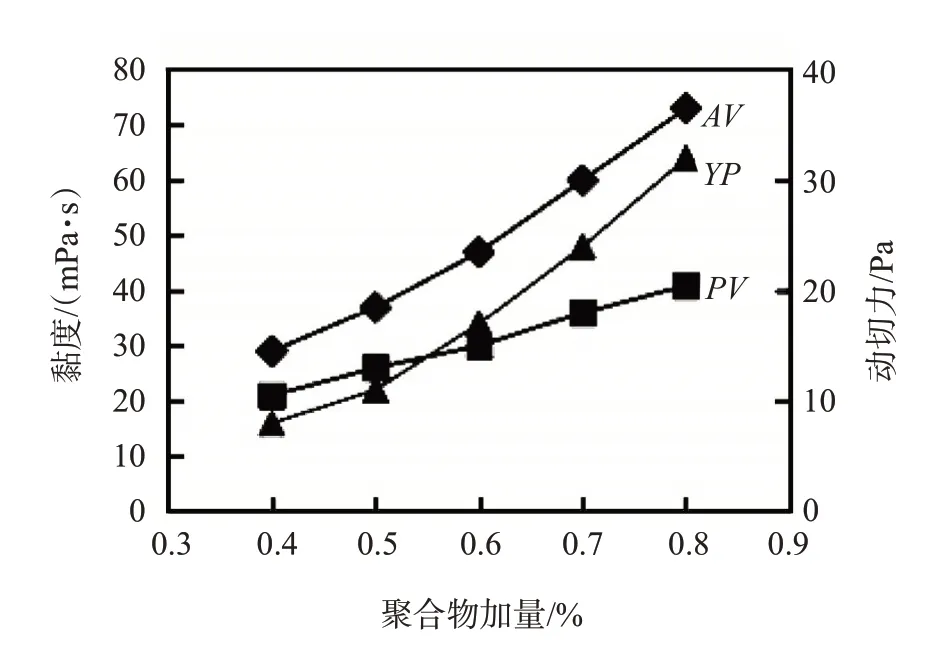

2.1.4 聚合物浓度的影响

向氯化钙质量分数为30%、除氧剂甲酸钠质量分数为2%、pH 值为9.5、密度为1.3 g/cm3的隔离液中加入一定量的HEC,考察隔离液老化后流变性能,实验结果如图3所示。由图3可知,随着HEC加量的增大,隔离液老化后的表观黏度、塑性黏度和动切力均呈线性增加的趋势,当HEC 加量为0.5%时,隔离液老化后的动切力可达11 Pa。说明在此条件下,HEC 高温降解得到较好的控制,因此可以通过调整HEC浓度来控制老化后隔离液的流变性能。

图3 聚合物HEC加量对隔离液老化后流变性能的影响

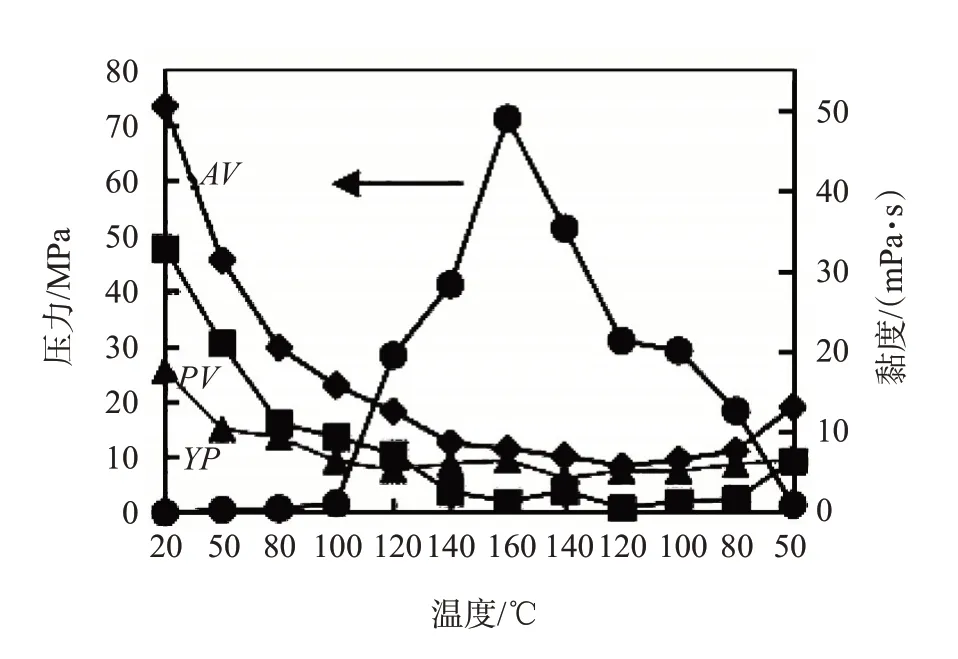

2.2 隔离液的高温高压流变性能

HEC 质量分数为0.5%、氯化钙质量分数为30%、甲酸钠加量为2%、pH 值为9.5、密度为1.3 g/cm3的隔离液在160 ℃老化,将老化后动切力为11 Pa的隔离液进行高温高压流变性能测试,结果如图4所示。由图4可知,随着温度升高、压力增加,体系黏度明显下降,塑性黏度基本降至1 mPa·s 左右。在高温高压环境下,高温和高盐的去水化作用使体系塑性黏度大幅降低,但分子间缠绕作用依然能够维持,动切力仍较高。隔离液这种低黏高切的流变性能,有利于实际施工中在井下高温高压工况下提高隔离液的隔离与冲洗效果。

图4 隔离液的高温高压流变性能

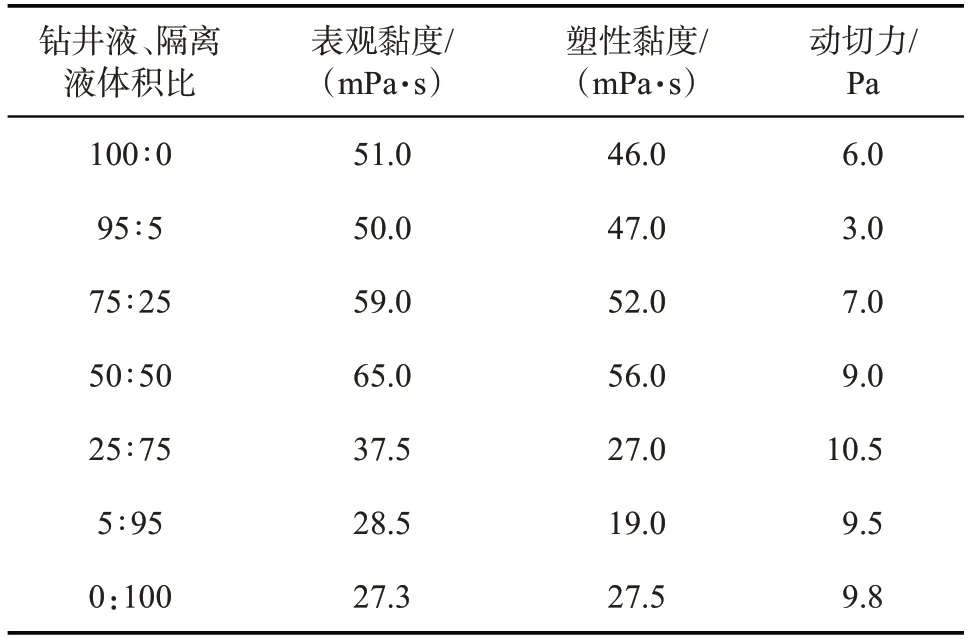

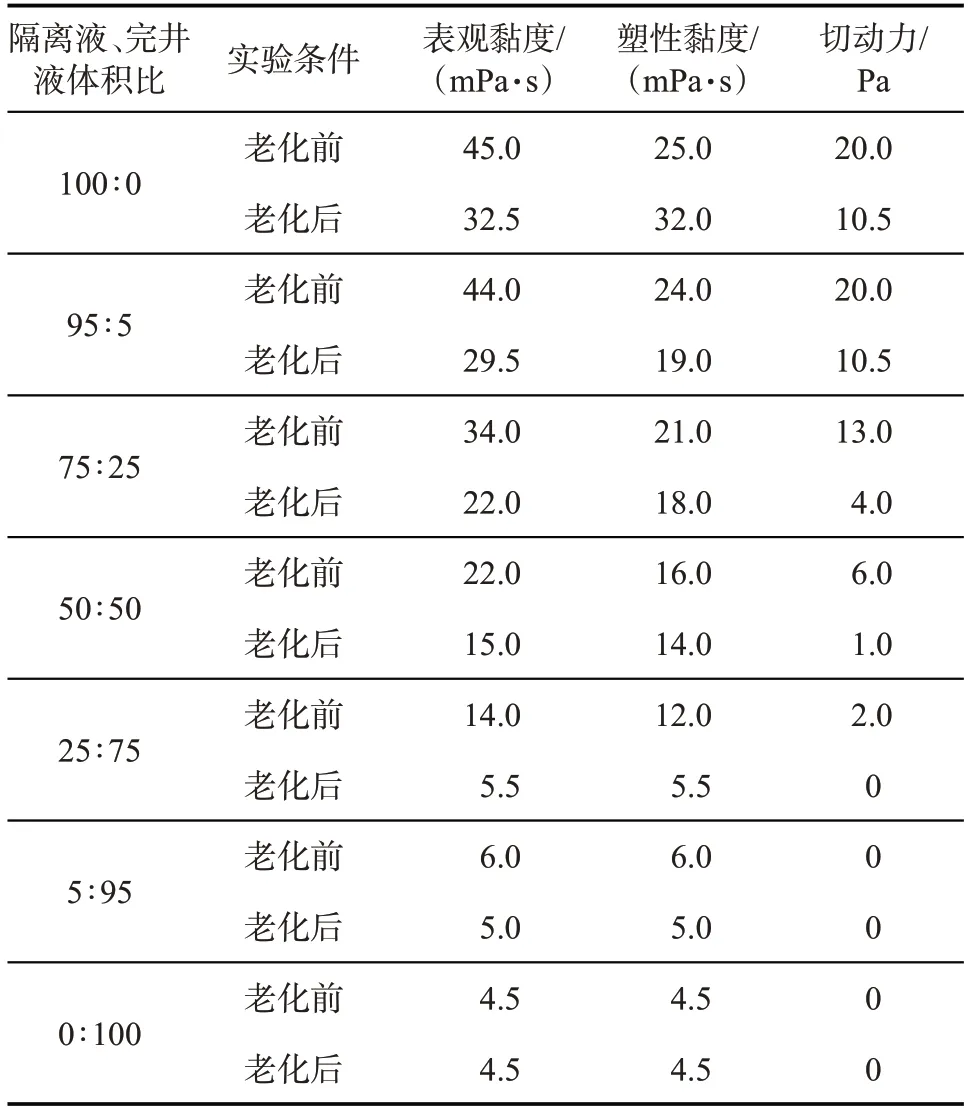

2.3 隔离液的相容性

密度为1.3 g/cm3的隔离液分别与密度为1.4 g/cm3的油基钻井液[基液(柴油、20%氯化钙水溶液体积比为8∶2)+2%有机土+3%主乳化剂+1.5%辅乳化剂+2%氧化钙+4%降滤失剂+重晶石]和密度为1.35 g/cm3的氯化钙完井液的相容性实验结果如表3、表4 所示。由表3 可知,油基钻井液和隔离液混浆后,没有出现明显的沉淀和油水分层现象,体系流变性能较好,油基钻井液没有出现明显增稠现象。隔离液和氯化钙完井液混浆后,没有出现絮凝和沉淀现象,也没有出现明显增稠现象,且经过160 ℃老化后依旧保持相应的黏度和动切力,体系黏度没有显著下降。上述实验结果表明,隔离液与油基钻井液和高矿化度完井液均具有良好的相容性。

表3 油基钻井液与隔离液的相容性(25 ℃)

表4 隔离液与氯化钙完井液的相容性(25 ℃)

2.4 隔离液体系的冲洗效率

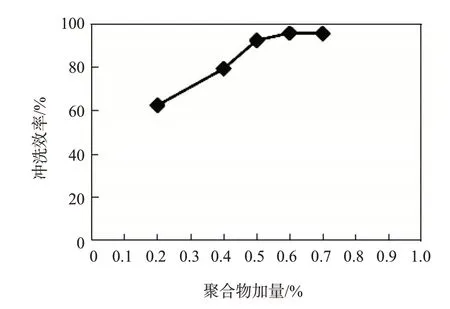

2.4.1 聚合物浓度对冲洗效率的影响

目前对隔离液冲洗效率测试有不同的方法[14-15],采用一种改进模拟流体剪切效果的装置和方法,对隔离液进行冲洗效率测试。配制密度为1.3 g/cm3的隔离液,表面活性剂快T加量为0.2%,改变聚合物HEC 加量考察聚合物浓度对隔离液冲洗效率的影响,实验结果如图5 所示,实验温度为40 ℃,转速为600 r/min,冲洗时间为5 min。由图5可知,当HEC加量小于0.5%时,随着HEC加量的增大,冲洗效率明显增大,这主要是因为在此阶段聚合物溶液老化后黏度和动切力较低,动切力小于10 Pa,此时黏度和动切力的增加对冲洗效率影响较大。当HEC 加量达到0.5%时,隔离液老化后的动切力可达11 Pa,冲洗效率达到90%以上,继续增大聚合物加量时,冲洗效率可大于95%以上,此阶段冲洗效率整体处于较高水平,此时提高聚合物浓度对冲洗效率增加幅度变小。上述结果表明,提高聚合物浓度可以有效提高隔离液的冲洗效率,结合隔离液高温高压流变特性,聚合物加量以0.5%为宜。

图5 不同聚合物加量下隔离液的冲洗效率

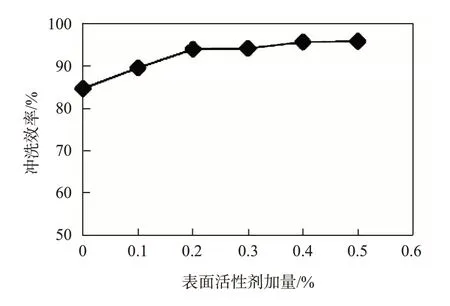

2.4.2 表面活性剂浓度的影响

为了获得良好的冲洗效率,清洗油性附着物时加入表面活性剂可以明显提高隔离液冲洗性能。配制密度为1.3 g/cm3、HEC 加量为0.5%的隔离液,改变表面活性剂快T 加量,考察表面活性剂加量对隔离液冲洗效率的影响,结果如图6 所示。由图6可知,动切力为10 Pa以上的隔离液在不加快T时也具有较好的冲洗效率(大于80%),但冲洗后油水分离明显,模具表面不润湿。当加入0.1%的快T 后,冲洗效率可以达到90%左右,当快T加量达到0.4%时,冲洗效率达到95%以上,且模具表面被隔离液浸润实现了润湿反转。表面活性剂快T的加入可以很好地提高隔离液的冲洗效率和改善模具表面润湿性能。这是因为向隔离液中加入表面活性剂后,表面活性剂可以更好地渗入油污层,与油污结合而将油污乳化,达到更好的清洗效果。

图6 表面活性剂快T对冲洗效率的影响

3 结论

传统的离子型聚合物不能在高浓度氯化钙盐水中实现增黏作用,必须选用非离子型聚合物。配方为0.5%HEC+30%氯化钙+2%甲酸钠+0.4%快T的耐温抗钙无固相冲洗隔离液体系,在160 ℃下高温老化6 h 后仍具有良好的流变性能和冲洗效率,且与油基钻井液和氯化钙完井液均有良好的相容性,能较好地满足完井液和油基钻井液之间的隔离冲洗要求。

聚合物是调控隔离液流变性能的核心,流变性能是提高隔离冲洗效果的关键因素,抑制聚合物高温氧化降解是维持隔离液流变性的重要手段。甲酸钠加量大于2%和pH 值在9.5~10 条件下可以较好抑制聚合物的高温氧化降解。在高温高压条件下,低黏高切的流变性能有利于提高隔离液的冲洗效率,隔离液老化后动切力控制到10 Pa左右为宜,表面活性剂快T加量在0.3%~0.4%为宜。