Nano-Al2O3改性石蜡相变微胶囊的热性能及作用机理

2023-06-07李佳玉王信刚雷宇轩杨志刚朱街禄

李佳玉,王信刚,雷宇轩,杨志刚,赵 华,朱街禄

(南昌大学 工程建设学院,江西 南昌 330031)

相变微胶囊应用于节能、储能领域是当前研究热点之一[1-2]。常用的微胶囊壁材为脲醛树脂、酚醛树脂、密胺树脂及聚苯乙烯等高分子壁材[3-6],由于其存在导热性能和热稳定性差等缺陷[7-8],导致相变微胶囊的热性能下降。

现有研究大多数采用GO、纳米Al2O3、纳米SiC等无机导热增强材料来改性相变微胶囊,以提高其导热性能和热稳定性能,甚至赋予其各种功能。Wang[9]制备了以MUF与GO为壁材,癸酸为芯材的相变微胶囊,当GO掺量为0.6wt%时,微胶囊的导热系数提高了75.1%。Yang[10]以纳米Si3N4和PMMA为壁材,正十八烷为芯材制备相变微胶囊,当纳米Si3N4掺量为30wt%时,导热系数提高约56.8%。Jiang[11]利用原位聚合法制备了以石蜡为芯材,Nano-Al2O3改性(MMA-co-BA)为壁材的石蜡相变微胶囊。Wang[12]以纳米SiC和三聚氰胺脲醛树脂(MUF)为壁材,癸酸为芯材制备高效光热转换相变微胶囊,当纳米SiC掺量为6wt%时,微胶囊导热系数提高59.2%,光热转换效率为74.4%。Lashgri[13]以Fe3O4和PMMA作为壁材,正十六烷作为芯材制备相变微胶囊,当Fe3O4掺量为4wt%时,微胶囊导热系数提高约57%,且微胶囊具有热调节和磁性双重功能。尽管存在许多提升相变微胶囊导热性能的方式,但普遍存在着微胶囊相变焓值较低,导热性能差,又或者采用氧化石墨烯等填料价格太高,导致在应用过程中成本过高等现象。

本研究以石蜡为芯材,Nano-Al2O3改性三聚氰胺脲醛树脂为壁材,利用原位聚合法制备导热增强型石蜡相变微胶囊。采用ESEM、HotDisk、DSC、TG、FT-IR、EDS测试表征其微观形貌、导热系数、储热性能、热稳定性及化学结构,分析其作用机理。

1 实验

1.1 实验材料

尿素,分析纯,西陇科学股份有限公司;甲醛(质量分数37%),分析纯,西陇科学股份有限公司;Nano-Al2O3,恒世新材有限公司;三聚氰胺,化学纯,国药集团化学试剂有限公司;三乙醇胺,分析纯,西陇科学股份有限公司;30#石蜡,化学纯,国药集团化学试剂有限公司;乙醇,分析纯,西陇科学股份有限公司;苯乙烯-马来酸酐共聚物(SMA),化学纯,嘉兴华雯化工有限公司;柠檬酸,分析纯,国药集团化学试剂有限公司。

1.2 微胶囊制备

1.2.1 Nano-Al2O3改性预聚体的制备

称取9.6 g三聚氰胺、9.2 g尿素、37.0 g浓度为37%的甲醛溶液加入圆底烧瓶,然后称取适量去离子水,用三乙醇胺调节PH值至8~9,在温度为70 ℃,转速为400~500 r·min-1条件下反应30 min,之后将一定量Nano-Al2O3(占芯材与壁材总质量6%、8%、10%、12%、14%)加入圆底烧瓶,同条件反应30 min,得到Nano-Al2O3改性MUF预聚体,备用。

1.2.2 相变材料的乳化

称取2.4 g SMA,120 mL的去离子水加入烧杯中,用NaOH调节pH至9~10,反应温度为70 ℃,以转速400~500 r·min-1,反应1 h,得到SMA乳化剂。称取32 g石蜡,SMA乳化剂,200 mL去离子水加入三口烧瓶中进行乳化,乳化温度70 ℃,以转速1 000 r·min-1,乳化1 h,形成稳定石蜡乳液。

图1 SMA碱化反应Fig.1 SMA alkalinization reaction

1.2.3 相变微胶囊的合成

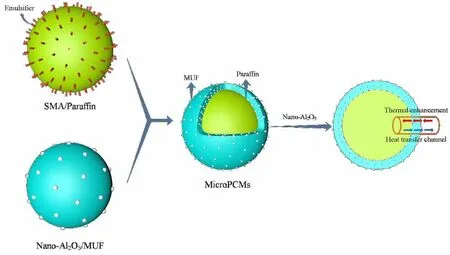

按照表1中原材料的配比制备出不同Nano-Al2O3掺量的石蜡相变微胶囊,在80℃水浴搅拌条件下,向1.2.2中制备的石蜡乳液中以一定速度滴加1.2.1中制备的预聚体(搅拌速率为600 r·min-1),然后用柠檬酸缓慢调节体系的PH至2~3进行酸化,固化反应2h。反应结束后将其抽滤,用去离子水清洗,放入烘干箱得到Nano-Al2O3改性石蜡相变微胶囊。制备流程如图2所示。

表1 不同Nano-Al2O3掺量石蜡相变微胶囊的配比Tab.1 Ratio of different Nano-Al2O3 paraffin phase change microcapsules

图2 Nano-Al2O3改性石蜡相变微胶囊的制备流程图Fig.2 Flow chart for the preparation of nano-Al2O3 modified paraffin phase change microcapsules

1.3 测试性能与表征

1.3.1 微观形貌测试

将样品放入环境扫描电子显微镜(FEI Quanta200F,美国FEI公司)真空环境下的载物通道之中,调整焦距得到清晰的样品微观形貌图和元素分布图。

1.3.2 红外光谱测试

采用傅里叶变换红外光谱仪(Nicolet5700,美国热电尼高力公司)测试样品的化学结构。

1.3.3 差示扫描量热仪分析

1.3.4 热重分析

采用热重分析仪(TGA4000,美国PE公司)对样品的热稳定性进行分析,得到TGA曲线并分析样品的热分解温度和加工极限温度。

1.3.5 导热系数测试

采用导热系数测试仪(Hot Disk TPS3500,瑞典Hot Disk公司)测试样品的导热系数。

2 结果与分析

2.1 微观形貌

图3为不同Nano-Al2O3掺量石蜡相变微胶囊的微观形貌图。如图所示,图中石蜡相变微胶囊呈球形,表面有一定的粗糙度,Nano-Al2O3的添加对石蜡相变微胶囊的整体形貌没有明显影响。与MicroPCMs比较,随着Nano-Al2O3掺量的增加,石蜡相变微胶囊的表面粗糙度会增加。这可能由于当Nano-Al2O3掺量很少时,能较好地镶嵌在MUF壁材中。当Nano-Al2O3掺量继续增加时,Nano-Al2O3会在壁材壁材表面发生团聚效应,从而造成石蜡相变微胶囊表面变粗糙。

图3 不同Nano-Al2O3掺量石蜡相变微胶囊的ESEM图Fig.3 ESEM plot of paraffin phase change microcapsules with different Nano-Al2O3 doped amounts

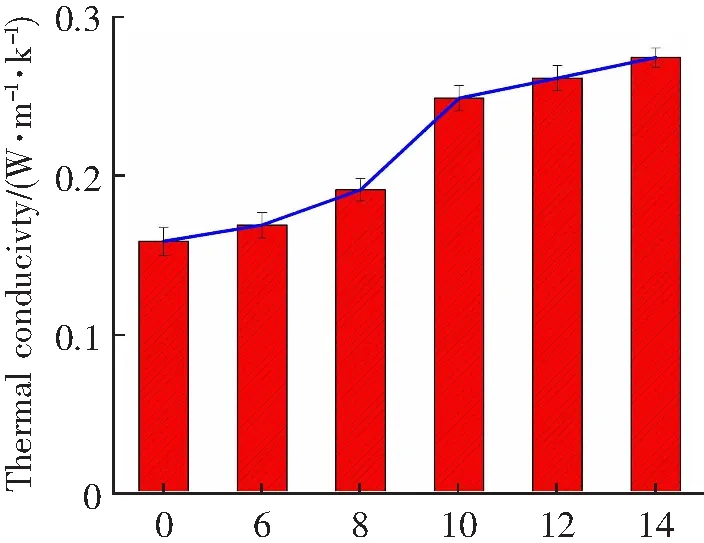

2.2 导热系数

图4为MicroPCMs、MicroPCMs-6%、MicroPCMs-8%、MicroPCMs-10%、MicroPCMs-12%、MicroPCMs-14%的导热系数。由图中可知,MicroPCMs、MicroPCMs-6%、MicroPCMs-8%、MicroPCMs-10%、MicroPCMs-12%、MicroPCMs-14%的导热系数分别为0.1586W·(m·K)-1、0.1688 W·(m·K)-1、0.1910 W·(m·K)-1、0.2487 W·(m·K)-1、0.2613 W·(m·K)-1和0.2743 W·(m·K)-1。随着Nano-Al2O3掺量的增加,石蜡微胶囊的导热系数会增加,与未掺Nano-Al2O3的相变微胶囊对比,掺入了Nano-Al2O3的石蜡微胶囊的导热系数分别提高了6.4%、20.4%、56.8%、64.7%、72.9%。当Nano-Al2O3掺量大于10%后,石蜡相变微胶囊的导热系数增长趋于平稳。这是由于Nano-Al2O3是纳米金属粉末且均匀分布在壁材中,形成导热通路,从根本上提高了石蜡相变微胶囊的导热性能及热传输效率[14]。

Nano-Al2O3 dosage/%图4 不同Nano-Al2O3掺量石蜡相变微胶囊的导热系数图Fig.4 Thermal conductivity plot of paraffin phase change microcapsules with different Nano-Al2O3 dosages

2.3 储热性能

图5为MicroPCMs、MicroPCMs-6%、MicroPCMs-8%、MicroPCMs-10%、MicroPCMs-12%、MicroPCMs-14%和石蜡的DSC曲线。表2为相变焓、相变温度及包覆率。根据图5和表2可知,石蜡相变微胶囊的相变温度与石蜡的相变温度基本一致。这表示在微胶囊制备过程中,芯材没有与壁材发生化学反应,芯材石蜡成功地被壁材MUF包裹。此外微胶囊的相变温度都相对略高于芯材石蜡,这是由于芯材被壁材包裹之后,温度响应速率变慢。石蜡具有较高的相变潜热,而石蜡相变微胶囊的相变潜热相对较低。微胶囊的相变潜热取决于微胶囊中相变材料的含量。因此,Nano-Al2O3改性石蜡相变微胶囊的制备工艺对相变温度的影响并不显著。且随着Nano-Al2O3掺量增加,石蜡相变微胶囊的包覆率和相变潜热也会随之增加。

Temperature/℃图5 石蜡相变微胶囊的DSC曲线Fig.5 DSC curve of paraffin phase change microcapsules

表2 不同Nano-Al2O3掺量石蜡相变微胶囊的相变焓、相变温度及包覆率Tab.2 Phase change enthalpy,phase change temperature and coating rate of paraffin phase change microcapsules with different Nano-Al2O3 dosages

2.4 热稳定性

图6为MicroPCMs-6%、MicroPCMs-8%、MicroPCMs-10%、MicroPCMs-12%、MicroPCMs-14%的TGA曲线。由图中曲线可知,Nano-Al2O3改性石蜡相变微胶囊在30 ℃~180 ℃温度区间内分解速度缓慢,石蜡相变微胶囊失重在6%左右,这是由于吸附在石蜡相变微胶囊表面的水分遇热挥发。在180 ℃~270 ℃范围内,石蜡相变微胶囊的质量随温度上升而急速下降,这是由于作为芯材的石蜡遇热挥发,相变微胶囊的整体结构遭到破坏进而造成质量损失。在270 ℃~400 ℃范围内,石蜡相变微胶囊的质量损失开始变缓,400 ℃以后石蜡相变微胶囊的质量损失趋于平稳。由此可以说明Nano-Al2O3改性石蜡相变微胶囊在30 ℃~180 ℃温度区间内具有良好的热稳定性能。

Temperature/℃图6 不同Nano-Al2O3掺量石蜡相变微胶囊的TGA曲线Fig.6 TGA curves of paraffin phase change microcapsules with different Nano-Al2O3 dosages

2.5 化学结构

图7为Nano-Al2O3、MicroPCMs、MicroPCMs-10%的FT-IR光谱图。从Nano-Al2O3的红外谱图中,820.12、763.42、722.72、568.13 cm-1的特征吸收峰均属于Al-O的特征吸收,而未进行改性的石蜡相变微胶囊的红外谱图中则没有这些特征吸收峰,特别是820.12 cm-1和568.13cm-1处出现的特征峰。而通过Nano-Al2O3改性之后的石蜡相变微胶囊可以发现在Nano-Al2O3的特征吸收峰对应位置有特征吸收峰出现。图8为MicroPCMs-10%样品的EDS表面扫描元素分布图。从EDS图中,我们可以发现,Al元素均匀的分布在微胶囊的壁材表面。通过FT-IR和EDS可以表明Nano-Al2O3已经分散到石蜡相变微胶囊中。

Wavenumber/cm-1图7 MicroPCMs、MicroPCMs-10%和Nano-Al2O3的FT-IR曲线Fig.7 FT-IR curves for MicroPCMs,MicroPCMs-10% and Nano-Al2O3

3 讨论

图9为Nano-Al2O3改性石蜡相变微胶囊机理图。在制备石蜡相变微胶囊的过程中,首先在乳化阶段,芯材石蜡与碱化后的SMA乳化剂反应,使得芯材表面分布大量的COO-离子。在固化阶段,甲醛与尿素、三聚氰胺反应形成的脲醛树脂包裹芯材石蜡。壁材中的O-H键和N-H键在酸性介质下与芯材中的COO-连接成键[15]。然后,在酸性介质和热环境条件下,MUF与芯材发生缩聚反应,形成石蜡相变微胶囊。Nano-Al2O3表面存在氧化膜,其中含有官能团-OH。在制备预聚体的过程中,MUF中的-NH,-NH2等活性基团与-OH连接成键。

图9 Nano-Al2O3改性石蜡相变微胶囊机理图Fig.9 Mechanism diagram of Nano-Al2O3 modified paraffin phase change microcapsules

此外芯材中COO-能够在酸性介质下与Nano-Al2O3中的-OH连接成键[16]。在固化阶段时,Nano-Al2O3由于离心力的作用被甩到MUF中。因此,Nano-Al2O3能均匀的散布在壁材中,形成网状结构。

Nano-Al2O3是纳米金属粉末导热性能明显优于有机材料[17],且Nano-Al2O3均匀分布在壁材中,从而使微胶囊内外形成传热通道,根本上提高了石蜡相变微胶囊的导热性能和热传输效率。

4 结论

1)与MicroPCMs相比,Nano-Al2O3掺量6%~14%时,石蜡相变微胶囊的表面粗糙度与包覆率会随着Nano-Al2O3含量的增加而增加。当Nano-Al2O3掺量为14%时,石蜡相变微胶囊的包覆率为81.7%。

2)Nano-Al2O3掺量0%~10%时,石蜡相变微胶囊的导热系数增长迅速。当Nano-Al2O3掺量10%时,导热系数到达临界值,此后增长趋于平稳。与MicroPCMs相比,Nano-Al2O3掺量10%石蜡相变微胶囊导热系数提高了56.8%(0.248 7 W·(m·K)-1),且具有良好的热稳定性能。

3)Nano-Al2O3能均匀的散布在壁材中,从而使微胶囊内部与表面形成传热通道,根本上提高了石蜡相变微胶囊的导热性能和热传输效率。