节理面剪切过程中细观接触规律及JRC预测方法研究

2023-05-26莫孙庆皮桥辉

莫孙庆 皮桥辉

摘要:

研究岩石剪切机理是预测岩石节理抗剪强度的基础。利用数值追踪技术反演了节理面直剪试验过程中细观微凸体的接触分布规律,从接触角度、接触面积和接触位置入手,分析并建立了平均接触角与岩石节理面粗糙度系数(JRC)值关系式。研究表明:① 从剪应力峰值时刻对应的平均接触角来看,法向应力对接触角影响并不显著,接触角与节理面的形貌有关。剪应力与平均接触角呈现正相关,剪应力最大时刻对应的平均接触角最大。② 剪切过程中大多数(90%以上)剪切位置发生在微凸体迎着剪切方向的一侧,很小一部分接触区域发生在背离剪切方向的一侧。③ 利用平均接触角确定JRC值进而预测节理面强度精度较高,平均误差不到5%,证明利用接触角确定JRC值进而预测节理面抗剪强度具有一定的准确性与合理性。

关 键 词:

剪切; 岩石节理; JRC值; 三维扫描; 抗剪强度

中图法分类号: TU 452

文献标志码: A

DOI:10.16232/j.cnki.1001-4179.2023.05.031

0 引 言

大量学者对岩石的剪切强度进行了研究并给出了抗剪强度模型。Patton[1]对大量人工锯齿型节理进行试验并提出了考虑节理起伏角的双线性强度准则。Barton等[2-4]提出了考虑节理面粗糙度的JRC-JSC抗剪强度模型,并给出了10条标准节理轮廓。Zhao[5]采用了JMC用于表征节理面剪切过程中的接触面积,提高了Barton准则的精度。申辉等[6]对Goodman线性剪切模型进行改进,提出了一种更接近实际情况的非线性全量剪切模型。肖维民等[7]对10条Barton标准剖面线进行精细数字化处理,开展了考虑剪切方向的岩石节理JRC值计算研究。蒋水华[8]、王本鑫[9]、彭述权等[10]学者基于节理面形貌提出了一系列节理面抗剪强度本构模型。

大量研究结果表明,节理面上并非所有微凸体都参与了接触并提供阻抗剪切的力。因此,在预测节理面JRC值过程中,若将未产生接触的微凸体考虑在内必然对JRC值的准确性产生一定的影响。Pirzada和Kou等[11-12]研究了具有多尺度三角形微凸体的岩石节理在峰值前循环剪切载荷作用下的力学响应。Fathi,Park,Ge等通过数值模拟方法,分析了剪应力在峰前、峰后及残余应力阶段微凸体高度和角度对接触特性的影响,并提出了JRC预测方法[13-18]。在大量试验结果的基础上,Grasselli、葛云峰等[19-21]分别建立了岩石节理JRC与三维形貌参数之间的定量关系式。

从现有研究来看,由于岩石材料存在不透光、电阻大等物理特性,很难通过直接测量产生接触的节理面形貌来确定JRC值。本文在现有研究的基础上,基于高精度三维扫描技术对节理面形貌进行扫描,利用数字追踪技术反演剪切过程中细观微凸体的接触规律。在试验观测的基础上,建立了JRC值与接触微凸体形貌参数之间的定量关系式。该方法的优势在于考虑了相互接触的微凸体的形貌,避免了未接触微凸体对JRC值确定的影响。

1 试验方案

1.1 试验材料

试验采用山东日照地区白色大理石岩,岩石材料密度为2.63 g/cm3,在室内常温、常湿度下进行试验。将岩石切割后,采用端面磨平机制成50 mm的立方体,然后将岩石劈裂,获取张拉型岩石节理面。

1.2 岩石三维形貌扫描

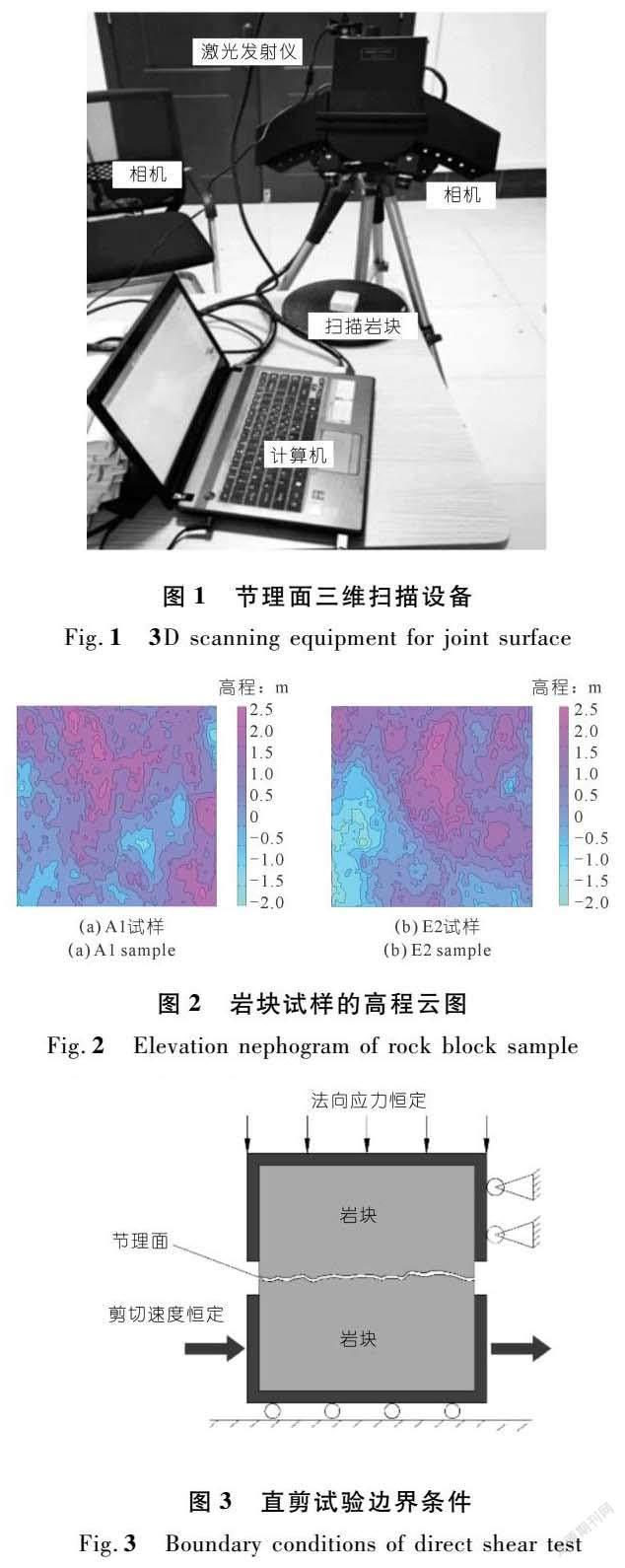

由于岩石特殊的物理性质,在直剪试验过程中很难直接测量节理面上微凸体接触规律,因此在试验前对岩石节理面进行三维扫描,然后通过追踪技术进行接触反演。本文利用三维扫描设备对劈裂的张拉型节理面进行扫描,扫描设备如图1所示。三维扫描仪采用双目激光扫描仪,其中镜头采用海康威视AF2528。扫描分辨率最小为0.02 mm,扫描精度为0.01 mm。

对试样进行扫描后,通过插值法对节理面扫描数据进行处理,绘制扫描后节理面的高程等值线图如图2所示。图中随机选取了两个节理面形貌进行展示,其中0 mm的位置位于节理面平均高度的位置。图中数据在平面方向间隔为0.1 mm,因此图中每个节理面共由25万个数据点构建。

1.3 直剪试验方案

将三维扫描后的岩块进行直剪试验,采用0.2,0.5,0.8,1.0 MPa和1.5 MPa 5组法向应力进行试验,为了避免节理面的随机性,每组试验采用3个岩块。采用双伺服压力控制,其中在节理面方向通过伺服压力系统控制法向应力保持恒定;在剪切方向控制压头以0.5 mm/min剪切速度保持恒定。同时固定两个方向的位移:上方岩块的水平位移和下方岩块的法向位移。在下方岩块夹持器下布置一组轴承用于固定法向位移和消除剪切位移产生的摩擦力。试验过程总的边界条件如图3所示。

试验过程中需要测量的数据除了时间以外,还有剪切位移、法向位移、剪应力。其中剪切位移和法向位移通过两个电磁伸缩式位移计测量,剪应力通过伺服压力与面积计算得到。

1.4 追踪反演方法简介

节理面接触研究的常用方法主要分为两类:第一类为室内试验方法,包括节理面喷漆、添加压感电阻片、CT扫描等,该方法在宏细观对应方面较差或者无法实现;第二类为数值模拟方法,例如采用有限元、离散元等方法,由于节理面形貌复杂,当精度要求较高时,通过边界条件计算位移时效率显著降低,特别是三维情况严重超出计算机负荷。追踪反演方法是近年来新提出的方法,也称之为室内试验与数值模拟的折中方法。通过试验过程中测量得到的位移结果,及时调整上下节理节点的空间位置,通过节点坐标的位置数据判断微凸体是否发生接触,進而实现对节理面接触的反演[14-16],反演过程如图4所示。该方法所描述的节理面精度较高,能够准确判断出各个微凸体的接触情况,而且岩块位移通过室内试验获取无需计算,效率更高。

2 试验结果

2.1 本构关系

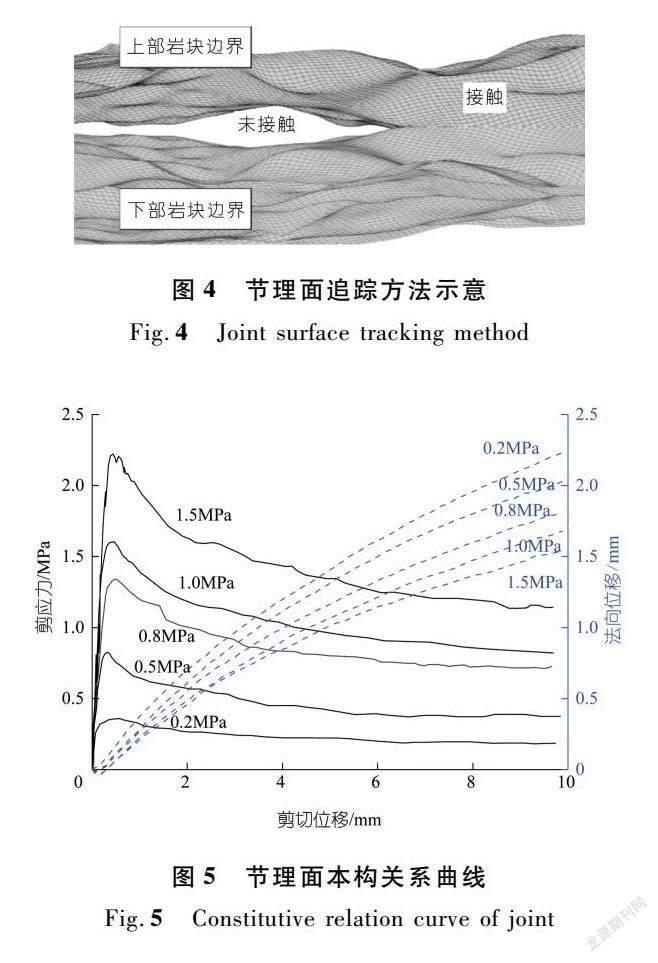

绘制试验过程中测量的剪切位移与剪应力关系曲线,同时绘制剪切位移与法向位移的关系曲线,分别如图5中实线和虚线所示。从图中可以看出,对于同一法向应力,随着剪切位移的增大,剪应力呈现先增大后减小的趋势,剪应力峰值处于0.35~0.55 mm附近位置。5组法向应力分别对应的抗剪强度为0.36,0.83,1.33,1.60,2.22 MPa,法向应力越高,抗剪强度越大。

2.2 剪应力峰值时刻接触分布

利用剪应力-剪切位移曲线确定剪应力峰值对应的位移值,通过位移反演细观微凸体在应力峰值时刻的接触分布。绘制5组法向应力峰值时刻的接触云图如图6所示。

从图6中可以看出,在剪应力峰值时刻,并非所有微凸体全部参与了接触,而是只有一小部分微凸体产生了接触,法向应力为0.2 MPa时,接触面积占节理面投影面积的13.5%;0.5,0.8,1.0 MPa和1.5 MPa时分别占15.7%,17.0%,18.2%和19.4%,这与文献[11-14]中的结论一致。随着法向应力的增大,峰值时刻的接触面积呈现增大的趋势。

2.3 不同剪应力时刻接触角度的分布

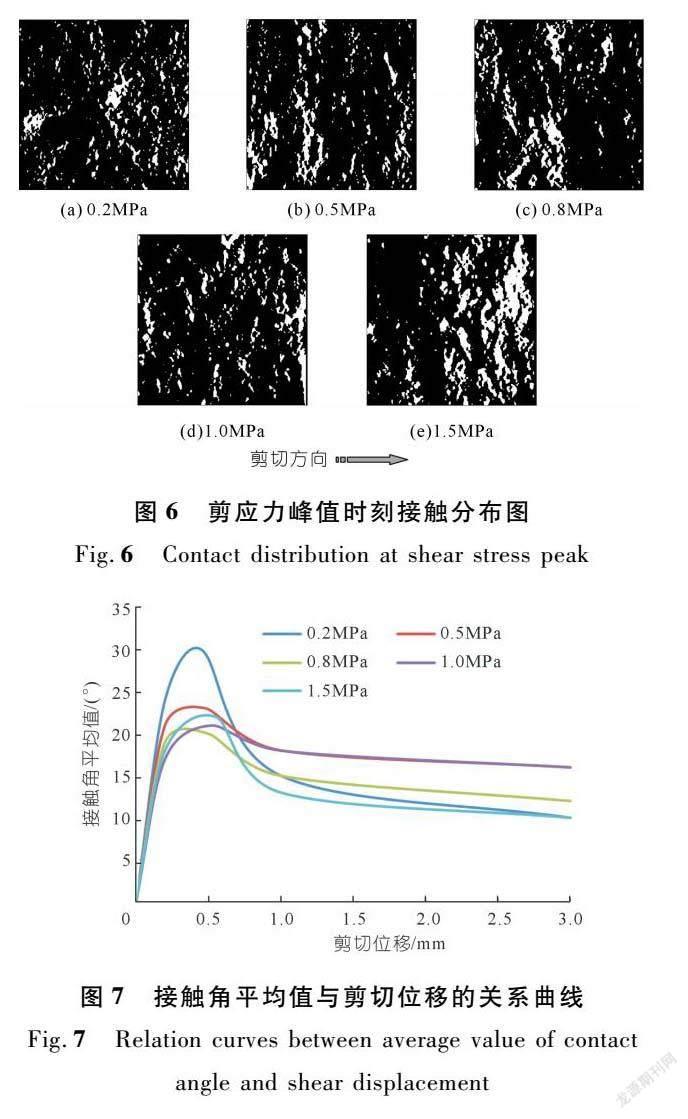

大量文献对剪切过程中微凸体的接触角进行了定义,即水平方向与接触点切向的夹角。当两个微凸体相互咬合,上方微凸体处于爬坡状态时,此时接触角为正值;当上方微凸體远离下方微凸体时,此时接触角为负值。对剪切过程中微凸体的接触角进行统计,如图7所示。

从图7中可以看出法向应力对接触角没有产生显著的影响,接触角随着剪切位移的增大先增大后减小。

需要注意的是,接触角平均值的最大值恰好是剪应力峰值处。接触角表征微凸体的咬合状态,当接触角增大时,微凸体局部摩擦力增大,所提供阻抗剪切的力增大,当接触角较小,甚至是负数时,微凸体接触所产生阻抗剪切的力减小甚至不能够提供阻抗剪切的力。因此笔者认为微凸体接触角的统计值应该成为预测剪应力大小的因素之一。

2.4 接触位置与微凸体形貌关系

在大量锯齿形剪切试验中,对于下方锯齿,每个锯齿在剪切方向有两个面:一个面迎着剪切方向;一个背离剪切方向,试验中往往是迎着剪切方向的面发生接触。类比锯齿型节理面,在剪切方向,细观微凸体同样可以分为两个曲面:其中一个曲面迎着剪切方向(简称“迎剪面”);另一个背离剪切方向(简称“背剪面”)。为了分析试验过程中微凸体接触位置与节理面微凸体迎剪面-背剪面的对应关系,绘制剪切过程中下方岩块接触位置和节理面微凸体迎剪面-背剪面分布云图,如图8所示。

从图8中可以看出大多数接触区域分布在迎剪面区域内,0.2 MPa时为91.3%,0.8 MPa时为90.7%,1.5 MPa时为91.5%,说明剪切过程中大多数剪切位置发生在微凸体迎着剪切方向的一侧,很小一部分接触区域发生在背离剪切方向的一侧。因此认为节理面上微凸体迎着剪切方向的曲面是抗剪强度预测的重点研究对象。

3 细观接触角度与JRC值关系初探

通过试验可以看出,在剪应力峰值时刻并非所有的微凸体产生了接触,并且绝大多数接触的微凸体分布在迎着剪切方向的一侧,同时剪应力受到接触角的影响,接触角越大,剪应力越大。

传统确定JRC值的方法是将整个节理面上的微凸体考虑在内,这就造成了部分未接触的微凸体对JRC值的影响。

下文将基于试验结果建立应力峰值时刻接触角与JRC值之间的关系。

3.1 岩石节理面JRC值反算[7]

从表1可以看出,预测结果接近试验的剪切强度。最大误差发生在T4试样,误差为7.8%,最小为T1试样,为2.4%,平均误差为4.66%,说明利用平均接触角确定JRC值进而预测剪切强度具有较高的准确性。

4 结 论

本文利用数值追踪技术反演了节理面直剪试验过程中细观微凸体的接触分布规律,从接触角度、接触面积和接触位置进行了分析,建立了平均接触角与JRC值关系式,得到如下结论:

(1) 在剪应力峰值时刻,并非所有微凸体产生接触,且接触面积受到法向应力的影响,接触面积随着法向应力的增大而增大。

(2) 从剪应力峰值时刻对应的平均接触角来看,法向应力对接触角影响并不显著,接触角与节理面的形貌有关。剪应力与平均接触角呈现正相关,剪应力最大时刻对应的平均接触角最大。

(3) 剪切过程中大多数(90%以上)剪切位置发生在微凸体迎着剪切方向的一侧,很小一部分接触区域发生在背离剪切方向的一侧。

(4) 利用平均接触角与JRC值关系式预测节理面强度,预测结果接近试验的剪切强度,证明利用接触角计算JRC值进而预测节理面抗剪强度具有一定的准确性与合理性。

参考文献:

[1] PATTON F D.Multiple modes of shear failure in rock[C]∥1st ISRM Congress,International Society for Rock Mechanics and Rock Engineering,1966.

[2] BARTON N.Review of a new shear-strength criterion for rock joints[J].Engineering Geology,1973,7(4):287-332.

[3] BARTON N.The shear strength of rock and rock joints[J].International Journal of Rock Mechanics and Mining Sciences & Geomechanics Abstracts,1976,13(9):255-279.

[4] BARTON N,CHOUBEY V.The shear strength of rock joints in theory and practice[J].Rock Mechanics,1977,10(1-2):1-54.

[5] ZHAO J.Joint surface matching and shear strength part B:JRC-JMC shear strengthcriterion[J].International Journal of Rock Mechanics & Mining Sciences,1997,34(2):179-185.

[6] 申輝,刘亚群,刘博,等.岩石节理剪切力学特性的非线性理论模型研究[J].岩石力学与工程学报,2021,40(12):2421-2433.

[7] 肖维民,刘伟超,朱占元.基于正反向直剪试验的岩石节理JRC值计算研究[J].岩石力学与工程学报,2021,40(增2):3098-3106.

[8] 蒋水华,欧阳苏,冯泽文,等.基于结构面参数概率分布更新的节理岩质边坡可靠性分析[J].岩土力学,2021,42(9):2589-2599.

[9] 王本鑫,金爱兵,王树亮,等.3D打印交叉节理试件力学破裂特性研究[J].岩土力学,2021,42(1):39-49.

[10] 彭述权,王培宇,樊玲,等.节理岩体弹塑黏性疲劳本构模型研究[J].岩土力学,2021,42(2):379-389.

[11] PIRZADA M A,ROSHAN H,SUN H,et al.Effect of contact surface area on frictional behaviour of dry and saturated rock joints[J].Journal of Structural Geology,2020,135:104044.

[12] KOU M,LIU X,TANG S,et al.Experimental study of the prepeak cyclic shear mechanical behaviors of artificial rock joints with multiscale asperities[J].Soil Dynamics and Earthquake Engineering,2019,120:58-74.

[13] FATHI A,MORADIAN Z,RIVARD P,et al.Geometric effect of asperities on shear mechanism of rock joints[J].Rock Mechanics and Rock Engineering,2016,49(3):801-820.

[14] FATHI A,MORADIAN Z,RIVARD P,et al.Shear mechanism of rock joints under pre-peak cyclic loading condition[J].International Journal of Rock Mechanics and Mining Sciences,2016,83:197-210.

[15] PARK J,SONG J.Numerical method for the determination of contact areas of a rock joint under normal and shear loads[J].International Journal of Rock Mechanics and Mining Sciences,2013,58:8-22.

[16] GE Y,XIE Z,TANG H,et al.Determination of shear failure regions of rock joints based on point clouds and image segmentation[J].Engineering Geology,2019,260:105250.

[17] 袁伟,李建春.剪切速率对平直节理摩擦行为的影响及其机制研究[J].岩石力学与工程学报,2021,40(增2):3241-3252.

[18] 彭勃,刘亚群,李海波,等.基于三维形貌的节理抗剪强度弱化规律研究[J].岩石力学与工程学报,2021,40(增2):3191-3200.

[19] GRASSELLI G,WIRTH J,EGGER P.Quantitative three-dimensional description of a rough surface and parameter evolution with shearing[J].International Journal of Rock Mechanics and Mining Sciences,2002,39(9):789–800.

[20] 葛云峰,唐辉明,黄磊,等.岩体结构面三维粗糙度系数表征新方法[J].岩石力学与工程学报,2012,31(12):2508-2515.

[21] 李化,张正虎,邓建辉,等.岩石节理三维表面形貌精细描述与粗糙度定量确定方法的研究[J].岩石力学与工程学报,2017,36(增2):4066-4074.

(编辑:郑 毅)

Abstract:

Studying the shear mechanism of rock mass is the foundation for predicting the shear strength of rock joints.The contact distribution law of micro convex body in the process of direct shear test of joint surface was inverted by numerical tracking technology.The contact angle,contact area and contact position were analyzed,and the relationship between the average contact angle and joint roughness coefficient(JRC)value was established.In this process,the following conclusions were obtained.① From the view of contact angle corresponding to peak shear stress,the influence of normal stress on the contact angle was not significant,and the contact angle was influenced by contact morphology.The shear stress was positively correlated with the average contact angle,and the average contact angle and the maximum shear stress both reached their largest at the same time.② During the shear process,most(more than 90%)shear positions occurred on the side of the micro convex facing towards the shear direction,and a little of contact area occurred on the side away from the shear direction.③ Using the average contact angle to determine the JRC value and then predict the joint surface strength had a high accuracy,and the average error was less than 5%,showing satisfactory accuracy and rationality.

Key words:

shear;rock joints;JRC value;three dimensional scanning;shear strength