医药化工设备下置式测温装置结构优化改善的有效性探讨

2023-05-24郑付同

郑付同

(正大天晴药业集团股份有限公司,江苏 连云港 222006)

温度是影响化学反应速率的关键参数之一,大多数化学反应,其反应速率随温度的升高而增加,根据范特霍夫规则(vant Hoff rule),对于均相热化学反应,反应温度每升高10 K,其反应速率变为原来的2~ 4 倍,由此可见,反应温度检测的有效性和及时性影响化学反应速率与反应程度,温度监测失效导致的化学反应速率失控,可引起化学反应失控爆炸[1],此类安全事故在国内外化工行业中时有发生,导致了严重的人员伤亡和财产损失,应引起高度的关 注。

常见的反应釜测温方式有两种,即上置式测温和下置式测温。反应釜测温装置示意图如图1 所示,上置式测温装置是反应釜上部设置温度检测点(图1中A 点),安装有搪玻璃温度计套管,套管内加装导热油或其他导热介质,温度计插入套管内,测量反应釜内料体温度。下置式测温装置,则是反应釜下部接口设置温度测量点(图1 中B 点),采用搪玻璃温度计套管伸入釜内,套管内安装铂电阻,检测反应釜内料液温度。

以医药化工行业最常用的反应设备搪玻璃反应釜为例,上置式测温装置存在比较明显的缺陷,即温度计套管的位置只能设置在搅拌装置的上方。为了避免温度计套管与搅拌器产生碰撞,套管在伸入反应釜内部的时候,必须与搅拌器的运行轨迹保留一定的空间。在此情况下,如果釜内料液体积较少,无法达到温度计套管的最低点,测温装置将失去其测温能力。另外,对于非均相化学反应,如果搅拌、混合不充分,上测温温度计仅能检测反应料液上部温度,也无法真实反映反应过程的温度变化,从而无法对化学反应过程进行有效控制[2]。因此,近年以来,下测温装置在反应釜上的安装应用越来越普遍。

下测温装置确实能解决上测温装置存在的缺陷,但自身也存在一定的问题,且目前国家对于化工自动化的要求越来越高,很多企业开始在生产设备上采用DCS 温度自控系统,自控系统将根据温度检测数据,实时自动调整生产设备的运行。在这种情况下,温度检测的准确性和及时性对于自控反应的成功至关重要,因此需对该测温方式进行充分的研究并对存在的问题提出针对性的解决方案。

1 下测温装置温度准确性验证

验证反应釜下测温装置检测温度数据,与釜内料液实际温度的偏差,证实测温的准确性[3]。方案如下:在釜内加入适量自来水,检测釜内温度计套管顶部温度,对比测温装置显示温度,获得温度偏差数据。

1.2 验证过程

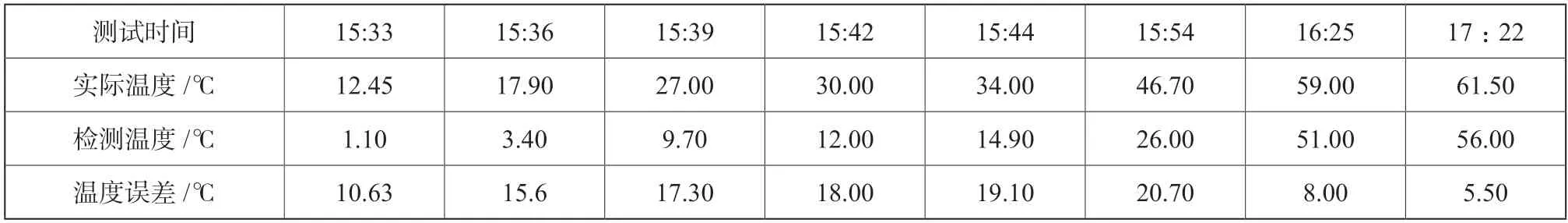

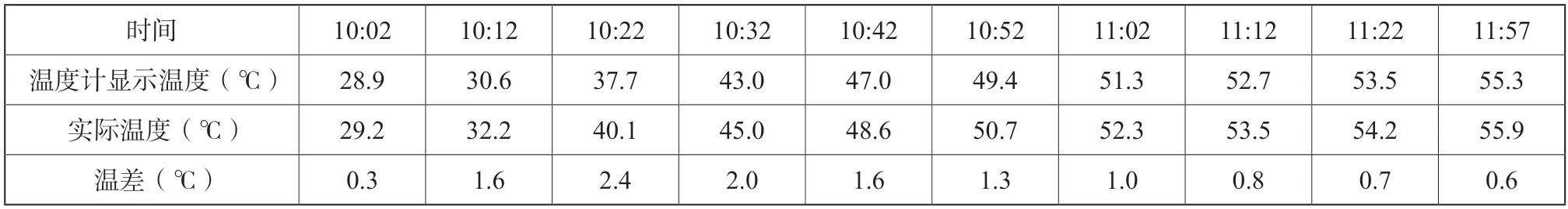

按照既定的验证方案开始验证,记录测量时间、料液实际温度和温度计显示温度,获得反应釜下测温温度准确性验证数据,如表1 所示。

表1 反应釜下测温温度准确性验证数据Tab.1 Verification data of the accuracy of temperature measurement under the reactor

1.3 结果分析

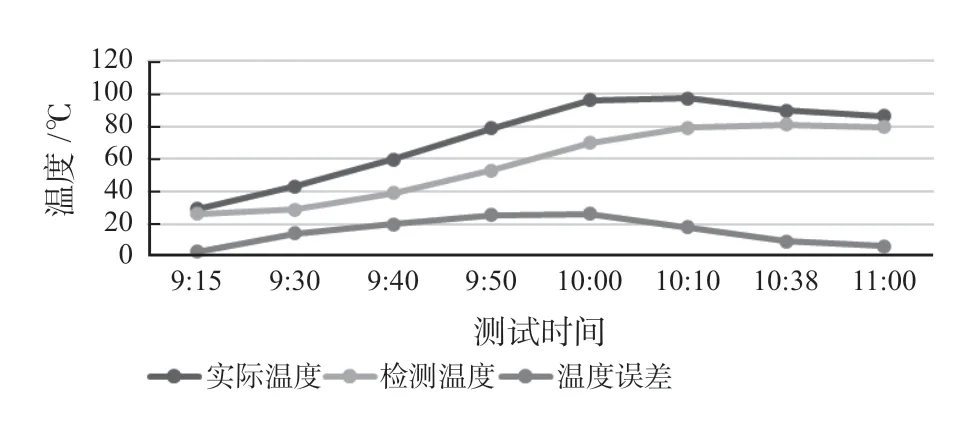

整理检测温度数据,分析温度偏差,观察升温过程,绘制温度变化曲线图,如图2 所示,可得以下结论。

图2 反应釜下测温温度变化曲线Fig.2 Temperature change curve of temperature measurement in reaction kettle

1.3.1 反应釜温度检测,温度变化与时间线性相关,在换热系数、介质、搅拌等不变的情况下,升温速率几乎保持不变。

1.3.2 反应温度检测严重滞后,温度检测不及时,在升温过程中,实际温度与检测温度差值最高可达到20.7℃。

1.3.3 温度检测不准确,存在一定的偏差,最终稳定温度,检测温度依然低于实际温度5℃以上。

省内陆上天然气资源匮乏,预计2020年、2030年,广东省内天然气供应能力分别为115亿m3和215亿m3。省外天然气主要来源于卡塔尔、澳大利亚、中亚、新疆等地区,天然气供应充足。广东省天然气输送通道主要包括省内LNG接收站、管网通道和少量槽车输送,接收及输送能力强。

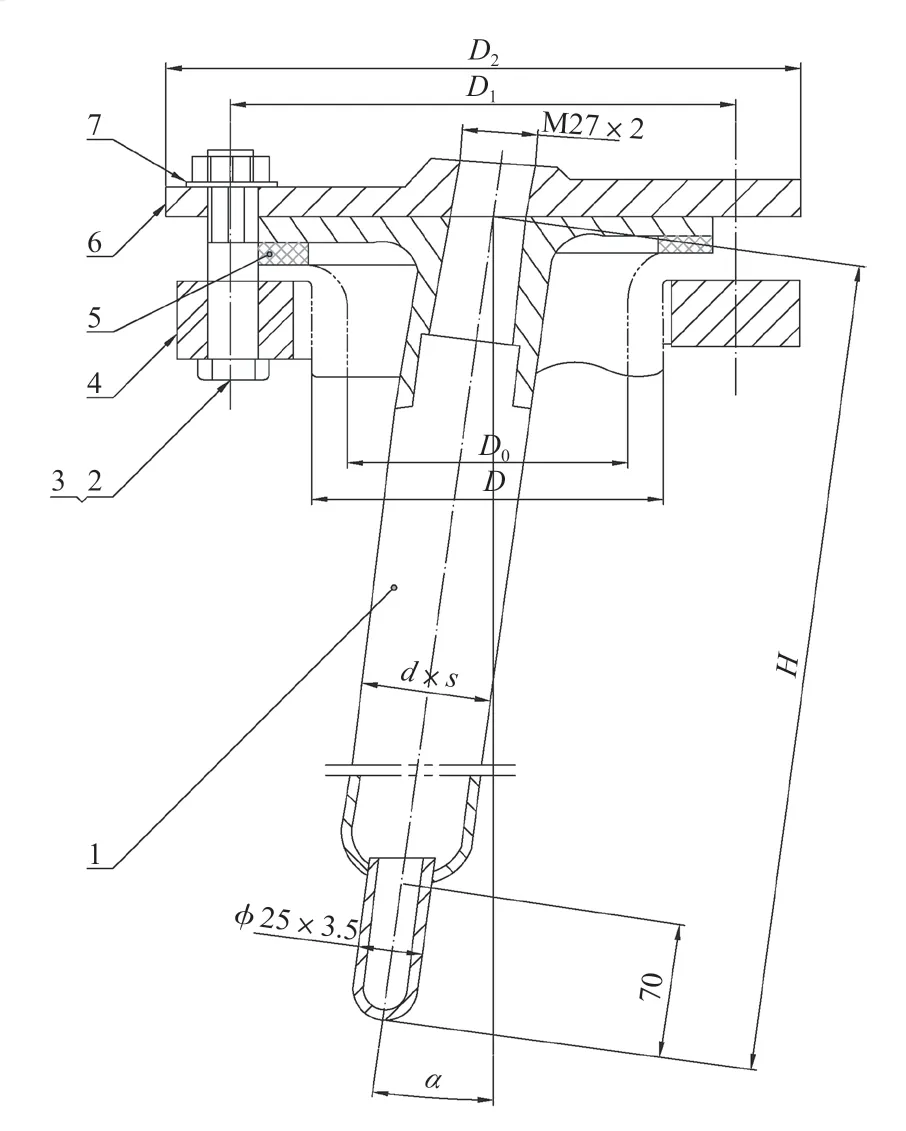

2 下测温装置温度偏差原因分析

经试验验证,反应釜下测温装置在实际使用过程中,存在的问题包括测温不及时,不能及时反映釜内料液的实际温度;测温不准确,在温度变化过程中,存在较大的温度误差,即便是长时间的稳定期后,温度计显示与实际温度依然存在一定的偏差。对反应釜下测温装置(如图3 所示)进行结构剖析与原理分析,结合对测温装置传质传热测温过程的分析,探寻导致上述温度偏差的原因。

图3 反应釜下测温装置示意图Fig.3 Schematic diagram of temperature measuring device under reaction kettle

2.1 热量从反应液传热到温度计套管,再经套管传递到温度计铂电阻,料液、套管等导热性能不同,传热过程本身存在一定的滞后性。

2.2 在温度计套管内,温度计铂电阻与套管内壁之间存在一定的空隙,空气传热系数相对降低,阻碍了传热过程,导致了测温的滞后性与温度偏差[4]。

3 对下测温装置结构性改进

3.1 针对上述引起温度偏差的原因进行优化改进,其措施包括以下内容:

3.1.1 改进温度计套管,在搪玻璃温度计套管的顶端,增加符合设备耐腐蚀性、耐久性等特殊要求的钽钉[5],20 ℃ 时的热导率57.5 W/mK,以提高传热效率。

3.1.2 将测温铂电阻定位安装,安装时将铂电阻直接与套管顶部钽钉接触,提高传热效率。

3.2 采取上述改善措施后,再次验证测温数据的准确性,在本次验证试验中,我们将应用常用的加热、降温方式,确认实际温度与检测温度之间的关系,试验得到以下数据

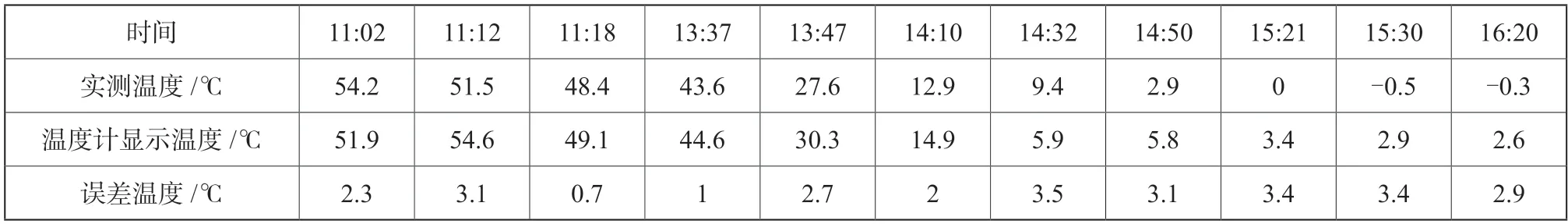

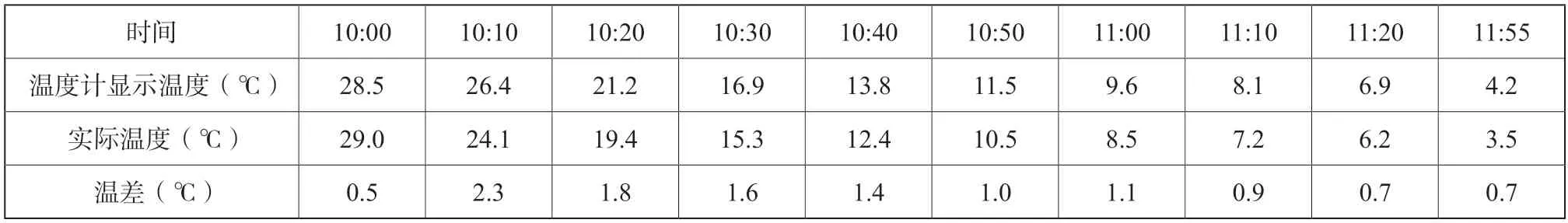

(1)冷冻水降温,温度准确性数据如表2 所示。

表2 冷冻水降温温度准确性数据Tab.2 Accuracy data of chilled water during cooling

(2)热水升温,温度准确性数据如表3 所示。

表3 热水升温温度准确性数据Tab.3 Accuracy data of hot water during heating

3.3 改进后温度准确性数据分析

采取上述改善措施后,温度检测有效性和及时性有较大提高,温度检测在稳定期后,料液实际温度与温度计显示温度的偏差明显降低,但是温度变化过程中的温度偏差依然较大,仍无法满足使用需求,需做进一步改善优化。

4 下测温装置的进一步改进和优化

模拟真实生产状态下,设备正常运行过程中的的温度检测,全程开启反应釜搅拌装置,再现反应釜内料液温度传质传热过程,方案如下:

4.1 温度计套管内完全填充导热硅脂,并加以密闭,保证无空气、无间隙,提高传热效率。

4.2 采取进一步的技术改造措施后,继续验证温度检测准确性,数据如下:

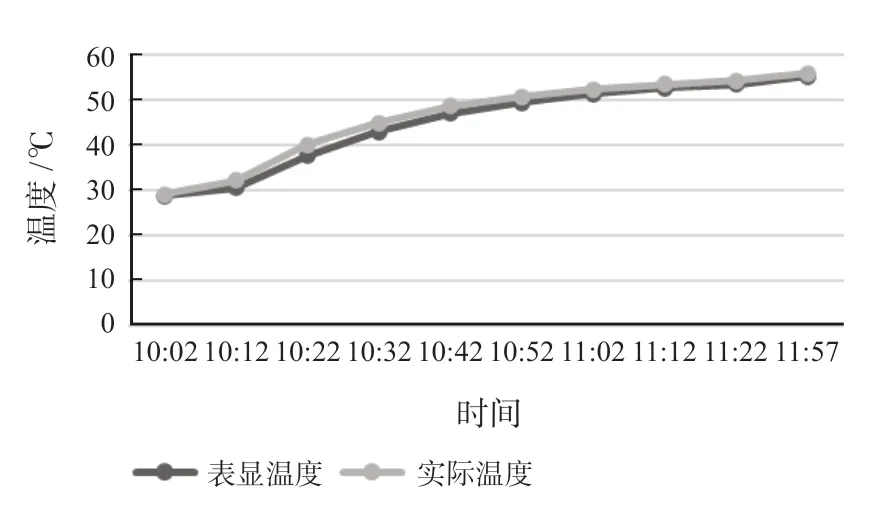

(1)热水加热,设置温度60 ℃,每10 min 记录温度,如表4 所示。

表4 热水加热温度准确性数据Tab.4 Accuracy data of hot water during heating

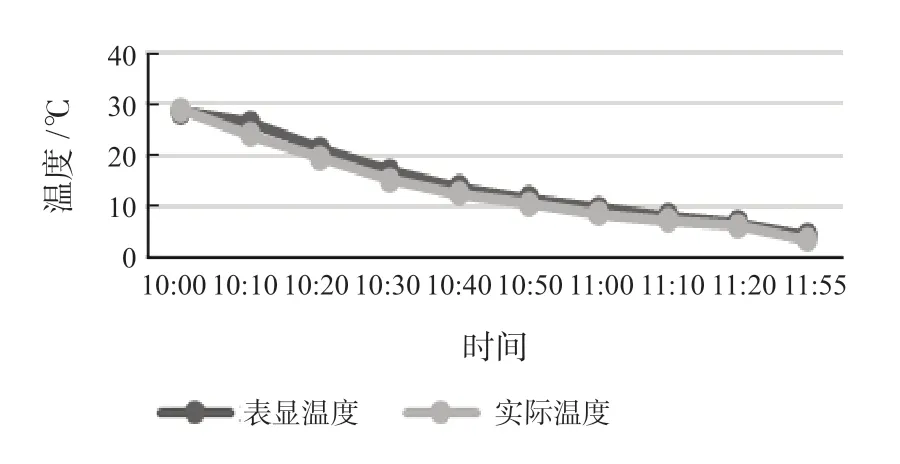

(2)冷冻水降温,设置温度0 ℃,每10 min 记录温度,如表5 所示。

表5 冷冻水降温温度准确性数据Tab.5 Accuracy data of chilled water during cooling

4.3 数据分析

4.3.1 从温度数据可以看出,采取上述改善措施后,热水加热,冷冻水降温过程,温度检测显示数值与料液实际温度几乎一致,且能及时检测温度,真实反映反应釜内料液温度实际情况。

4.3.2 将以上数据整理绘图,获得热水加热、冷冻水降温的温度变化曲线,如图4、图5,从图表中可见,各种加热、降温介质情况下,温度计显示温度与实际温度曲线的斜率几乎一致,即温度变化速率几乎一致,这也证明了温度检测装置对温度检测的准确性和及时性。

图4 热水升温温度变化曲线Fig.4 Temperature change curve of hot water heating process

图5 冷冻水降温温度变化曲线Fig.5 Temperature change curve of chilled water cooling process

5 结束语

综上所述,普通生产设备测温装置的测温存在较大的延迟与误差,对温度检测装置采取改善措施后,下测温温度计可以及时、准确地检测反应釜内反应物料的实际温度,真实反映生产过程的温度变化。改善措施包括改造温度计套管,在搪瓷温度计套管顶部增加钽钉传热部件,提高物料传热效率;定位安装铂电阻测温传感器,在温度计安装过程中,尽可能地将铂电阻贴近钽钉,提高钽钉与铂电阻传感器的换热效率;改善温度计套管的安装方式,套管内部完全填充导热硅脂,提高套管与铂电阻传感器的换热效率 等[6]。

采取上述优化改进措施后,温度检测的准确性、及时性和化学反应过程的稳定性、安全性得到了有效保障。从而能够有效地控制化学反应过程中温度因素带来的安全风险,提高化工生产过程的本质安全水平,保障医药化工企业正常稳定生产。