硅掺杂无氢非晶碳膜的HiPIMS/DCMS共沉积制备及其高温摩擦学性能

2023-05-10李海潮苏峰华陈彦军林松盛李助军

李海潮, 苏峰华, 陈彦军, 林松盛, 李助军

(1.华南理工大学 机械与汽车工程学院, 广东 广州 510640;2.广东省科学院新材料研究所 现代材料表面工程技术国家工程实验室, 广东 广州 510650;3.广东省现代表面工程技术重点实验室, 广东 广州 510650;4.广州铁路职业技术学院 机械与电子学院, 广东 广州 510430)

随着现代科技的快速发展,工业装备对核心部件的工作温度要求也越来越高,如航空发动机轴承、高速切削刀具以及高温模具等[1].DLC(类金刚石)薄膜具有高硬度、低摩擦、高耐磨性以及化学惰性的优点,被广泛的应用于切削刀具、汽车引擎部件、光学镜头以及航空航天等高性能零部件的保护涂层[2-3].然而,其诸多优异性能在300 ℃左右逐渐丧失[4],这极大地限制了其在高温环境下的应用.因此,提高其热稳定性对于DLC薄膜在高温下的应用具有重要意义.

通常,在DLC薄膜中掺杂Si来改善其热稳定性.Zhang等[5]和Hillbert等[6]研究表明,在a-C: H: Si: O薄膜中,Si能够融入到C组成的网络结构中,形成C-Si sp3键.同时,模拟计算表明,Si使结构中产生了键长更长的C-Si键,使掺杂后的薄膜能容纳更多的无序结构.针对Si-DLC(硅掺杂类金刚石)的高温摩擦性能,Yang等[7]制备了原子分数为16%和26%的两种较高Si含量的含氢DLC薄膜.发现纯DLC薄膜经过500 ℃退火后,因氧化而完全消失,而Si-DLC薄膜则稳定存在.说明Si原子的掺入有效抑制了Si-DLC薄膜的氧化.Yu等[8]沉积了Si原子百分数为4.72%的含氢Si-DLC薄膜,通过研究发现,在300 ℃,石墨化转变与Si氧化物的生成共同作用使薄膜摩擦系数降低.含氢Si-DLC薄膜展现出了其作为高温润滑涂层的潜力,但是针对Si原子掺杂无氢DLC薄膜在高温下的摩擦性能研究较少,摩擦机理尚不明确.

试验采用HiPIMS/DCMS(高功率脉冲磁控溅射/直流磁控溅射)共沉积技术制备了不同硅原子含量的无氢Si-DLC薄膜,对比考察了不同Si原子含量的Si-DLC薄膜在25~500 ℃环境下的摩擦学性能,探讨了Si-DLC薄膜在高温下的摩擦磨损机理,这对深入理解无氢Si-DLC高温下的摩擦学性能及其应用前景具有重要意义.

1 试验部分

1.1 试验材料及制备方法

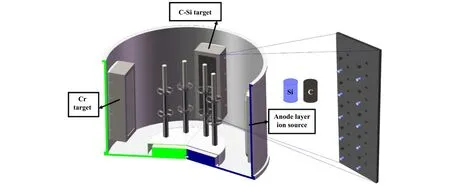

本文中采用650型多功能镀膜系统进行Si-DLC薄膜的制备,包括一块镶嵌有Si颗粒(Si的质量分数99.95%)的石墨靶(C的质量分数99.999%)与HiPIMS/DCMS并联耦合电源相连接,用于产生硅和碳的等离子体.一块高纯Cr靶(Cr的质量分数99.99%)与另一个单独的直流电源相连接,用于制备过渡层.Cr靶对面是线性阳极层离子源,用于产生Ar+对基体表面进行刻蚀.镀膜系统与C-Si镶嵌靶的示意图如图1所示.

选用P型Si片(100)和镜面抛光的420不锈钢片为基体.沉积之前,将硅片和420不锈钢片分别在丙酮和乙醇中超声清洗15 min,然后使用高压风枪吹干,装入真空腔室转架备用.抽真空至1×10–3Pa,并保持沉积室内温度在80 ℃.通入高纯氩气(体积分数99.999%),在阳极层离子源辅助下进行Ar+刻蚀.刻蚀结束后开始沉积Cr/(CrxCySiz)梯度过渡层.最后,沉积Si-DLC功能层.整个沉积过程,沉积室气压维持在0.5 Pa,离子源功率为200 W,薄膜具体沉积参数列于表1中.通过改变石墨靶中镶嵌的Si颗粒的数量来改变薄膜中Si的原子分数.Si-DLC薄膜中Si原子百分数由能谱仪(EDS)测得,分别为0%、3.3%、4.1%、6.3%和8.8%,将其标记为S1、S2、S3、S4和S5,其中纯DLC薄膜S1作为试验对照组.

1.2 试验测试与表征

采 用 扫 描 电 子 显 微 镜 (SEM, SU8220, Hitachi,Japan)和EDS对薄膜的截面形貌和元素成分进行表征.通过X射线光电子能谱(XPS)对薄膜中不同元素的化学键合进行表征.通过拉曼光谱仪(Renishaw in via Raman microscope, UK)对薄膜中C原子的结构进行表征.使用薄膜应力测试仪(FST1000, SuPro Instruments,China)对薄膜内应力进行测试.通过纳米压痕仪(Nano test vantage, MML, UK)对薄膜的硬度和弹性模量进行测试,每个样品测量4次,控制每次压入深度为薄膜厚度的10%,取其平均值.使用球盘式摩擦磨损试验机(UMT-TriboLab, Bruker, USA)划痕测试模块对薄膜的膜基结合力进行测试,滑动总长5 mm,最大载荷60 N.

Fig.1 3D model of the deposition chamber and the C-Si mosaic target图1 镀膜沉积室三维模型及C-Si镶嵌靶示意图

采用UMT-TriboLab对薄膜进行了不同温度下的摩擦试验.摩擦试验在开放环境中进行,温度为25 ℃,湿度为40%左右.常温摩擦条件:法向加载力F为5 N,摩擦半径R=5 mm,滑动速度0.2 m/s.选用直径为6 mm的Al2O3对偶球,摩擦距离S为360 m.高温摩擦条件:法向加载力F为2 N,摩擦半径R=5 mm,滑动速度0.1 m/s,选用直径为9 mm的Al2O3对偶球,摩擦距离S为60 m.磨损率由W=V/(F×S)来定义,其中V为磨损体积(mm3),F为法向载荷(N),S为滑动总长度(m).使用3D表面轮廓仪对磨痕的形貌进行测量.使用Raman光谱以及XPS对磨痕进行表征.

2 结果与讨论

2.1 薄膜结构和成分分析

不同Si原子含量的Si-DLC薄膜截面形貌的SEM照片如图2所示.截面呈现出明显的分层,最下方是Si片基体,中间浅色区域(图中白色虚线中间的部分)为Cr-(CrxCySiz)过渡层,厚度基本一致,在363 nm左右.过渡层呈现出明显的柱状晶体结构,有部分柱状结构向功能层延伸.最上方区域为Si-DLC功能层,功能层的厚度随着Si原子含量的增加而逐渐增加,从632 nm增加到1 340 nm,表明Si的掺杂促进了DLC薄膜的沉积,使得薄膜变厚.功能层则显示出典型的致密非晶结构,无明显裂纹或者缺陷.

Raman光谱是表征DLC薄膜最常用的方法,在不破坏薄膜的情况下对其中碳的结构进行表征分析.通常在800~2 000 cm–1的区域,碳膜的拉曼曲线可以分为两个峰,即位于1 350 cm–1附近的D峰与位于1 550 cm–1附近的G峰[9].由图3(a)可以看到,不同Si原子含量的薄膜都表现出典型的DLC薄膜特性.由图3(b)可以看出,随着Si原子含量的增加,ID与IG的比值由1.95下降到1.12.G峰峰位向左偏移,从最开始的1 556.90 cm–1左移到1 506.20 cm–1.这是因为,G峰与sp2-C原子平面内的拉伸活动有关,Si原子替换了原来处于sp2-C团簇中的碳原子,而Si原子比C原子重,替换后结构的振动能量与替换前相比变得更低.DLC薄膜的声子振动频率由于Si原子含量更低,G峰向左偏移[10].G峰左移与ID/IG的减小共同表明,Si元素的引入促进了薄膜中sp3键的生成[11-12].此外,FWHMG(G峰的半峰宽)随Si原子含量的增加,呈现出上升的趋势.Ferrari等[13]认为,FWHMG的增加意味着碳膜中无序结构的增加,与之前的分析相一致.

Fig.2 SEM micrographs of cross-section morphologies of Si-DLC films with different Si content:(a) S1; (b) S2; (c) S3; (d) S4; (e) S5图2 不同Si原子含量Si-DLC薄膜截面形貌的SEM照片:(a) S1;(b) S2;(c) S3;(d) S4;(e) S5

Fig.3 (a) Raman spectra and (b) the fitting results of Si-DLC film with different Si content图3 不同Si原子含量Si-DLC薄膜的(a)拉曼光谱及(b)分峰结果

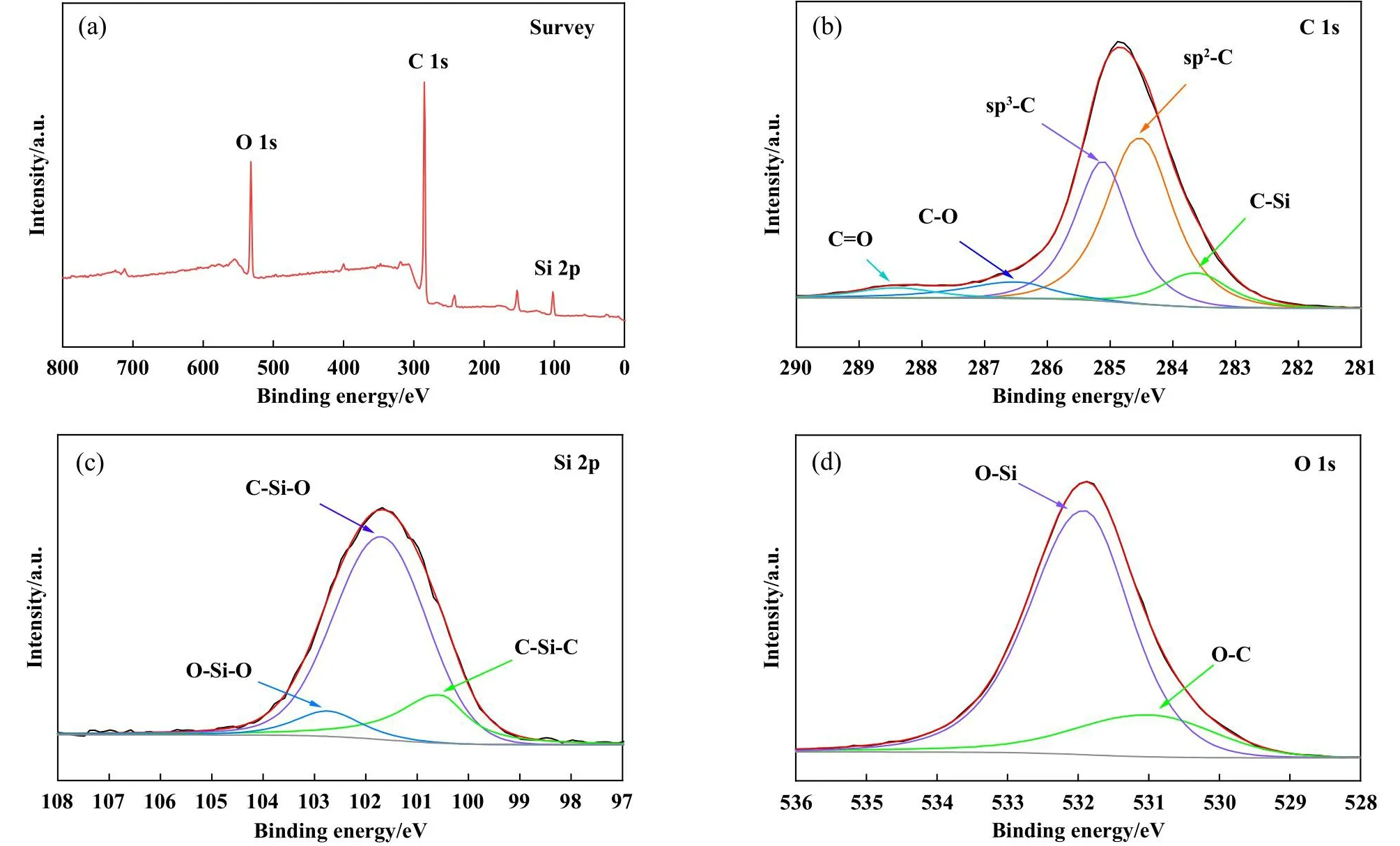

如图4所示,为进一步明确Si-DLC的化学键合信息,对薄膜样品S5进行XPS表征.XPS全谱扫描如图4(a)所示,可以清晰地看到C 1s、Si 2p与O 1s峰,薄膜中的O可能来自于镀膜过程中沉积室内的残余空气[14].图4(b~d)则是C 1s、Si 2p与O 1s的精细谱及其高斯-洛伦兹分峰.由图4(b)可知,将C 1s分成5个峰,位于284.50、285.12、283.60、286.46和288.37 eV处,分别对应sp2-C、sp3-C、C-Si、C-O与C=O峰[15].由图4(c)可以看到,将Si 2p解谱为3个峰,结合能位于100.54、101.70和102.74 eV处,对应C-Si-C、C-Si-O与O-Si-O峰[16].由图4(d)可以看到,O 1s可以被分为2个峰,即结合能在531.00 eV的O-C峰和结合能在531.91 eV的O-Si峰[12].掺入Si后,Si与C和O成键,Si-C键的形成有望提高薄膜在高温下的稳定性.

Fig.4 XPS results of S5 film: (a) survey spectra; (b) C 1s; (c) Si 2p; (d) O 1s图4 S5薄膜的XPS能谱: (a)全谱;(b) C 1s;(c) Si 2p;(d) O 1s

Fig.5 (a) Residual stress, (b) hardness and elastic modulus, (c) optical microscopy (OM) micrographs of the scratch tracks and(d) their partial enlarged images of Si-DLC films with different Si content图5 不同硅含量的Si-DLC薄膜的: (a)残余应力; (b)纳米硬度和弹性模量; (c)划痕测试光学显微(OM)照片及其(d)局部放大图

2.2 力学性能分析

薄膜样品S1~S5的力学性能分析如图5所示,图5(a)所示为薄膜样品S1~S5的残余应力,不同硅原子含量样品的残余应力都显示出压应力.可以看出,随着Si原子含量的增加,残余应力逐渐下降.少量的硅掺杂即可使薄膜的残余应力有较大的下降,而继续增加Si的原子百分数,残余应力下降的趋势减缓.样品S5与纯DLC样品S1相比,残余应力从2.91 GPa下降到1.83 GPa,下降了1.08 GPa.这是由于残余应力与原子间力常数和原子间距有关,Si的引入破坏了DLC中碳原子的网络结构[17].并且,薄膜的XPS结果显示,Si原子与C原子形成了Si-C键,而Si-C键与C-C键之间的键长差异使其可以在长程有序结构中释放内应力[18].

对Si-DLC薄膜的硬度和弹性模量进行了分析.如图5(b)中所示,随着Si原子含量的增加,薄膜的硬度呈现出先减小后稳定的趋势.薄膜纳米硬度从21.44 GPa下降至最低值16.64 GPa.而薄膜的弹性模量则先减小后增加.值得注意的是,掺入少量的Si却导致了纳米硬度的下降.这是由于Si掺杂DLC薄膜,其成膜受碰撞粒子的能量影响较大,较少Si原子含量的DLC薄膜反而有较高的能量,高能离子轰击导致膜层中原有的DLC结构被破坏[19],形成更多缺陷,从而使膜层硬度下降[18].

薄膜与基体间的结合力是DLC薄膜的1个重要参数.对样品进行划痕测试,其光学显微镜(OM)照片如图5(c~d)所示.Lc2指薄膜首次出现小片剥落,DLC薄膜通常取其为临界载荷,如图5(d)所示.从图5(c)可以看出,纯DLC的结合力在15.2 N,而Si掺杂后,膜基结合力在22.1~26.9 N,均高于纯DLC薄膜.

2.3 摩擦学性能

图6所示为不同硅原子含量的DLC薄膜在常温下的摩擦系数曲线、平均摩擦系数及磨损率.如图6(a)所示,S1的磨合距离在5 m左右,其最快进入平稳摩擦阶段.但是在220 m摩擦距离后,摩擦系数升至所有样品中最高,在0.12左右.S3的初始摩擦系数较高,随着摩擦距离增加,摩擦系数呈现出波动下降,最低点在0.059附近.由图6(b)可以看出,硅原子含量较大地影响了薄膜的摩擦系数.随着硅原子含量的增加,平均摩擦系数先减小后增加.适量Si的引入可以有效地提升DLC薄膜的减摩作用.有研究表明,潮湿大气中的水分子也对DLC薄膜的减摩具有促进作用,这是由于接触面的C悬键被OH与H原子钝化,减少了接触面之间的黏附作用,增加了减摩效果[8].S1~S5磨损率如图6(c)所示.常温下薄膜的磨损率均在10–7mm3/(N·m)级别.

图7所示为样品S3常温摩擦试验后薄膜的磨痕形貌与对偶球磨斑形貌的SEM照片以及磨痕内A点的拉曼光谱图.图7(a)中的A点拉曼光谱表征的结果显示:与非磨损区域相比较,G峰峰位从1 539.83 cm–1增加到1 551.97 cm–1,ID/IG从1.54增加到1.57,sp2-C/sp3-C的比例略微增大,这说明磨损区域薄膜发生了轻微的石墨化转变.由图7(b)可以看到,对偶球磨斑上存在均匀的转移膜,这有利于降低其摩擦.结合磨斑形貌照片与磨痕轨迹拉曼光谱,可以认为薄膜转移膜的形成主导了其摩擦过程.

不同Si原子含量的Si-DLC薄膜在200~500 ℃下的摩擦曲线如图8所示.从摩擦曲线可以看出,温度对不同硅原子含量的Si-DLC薄膜有较大的影响.200 ℃下的摩擦曲线如图8(a)所示,当Si原子含量为4.1%和6.3%时,薄膜样品S3和S4与纯DLC样品S1相比,表现出低摩擦,平均摩擦系数分别为0.050和0.055.在300 ℃下的摩擦曲线如图8(b)所示.磨合阶段过后,纯DLC摩擦曲线缓慢上升.在滑动距离为60 m时,摩擦系数上升到0.130.Si-DLC摩擦曲线呈现出周期性波动,并且随着Si原子含量的增加,波动幅值也随之增大.当Si原子含量为8.8%,薄膜S5的摩擦系数在0.018~0.450之间波动.摩擦距离20 m后,摩擦系数单调上升直至失效.当Si原子含量为4.1%和6.3%时 ,薄膜S3和S4的摩擦系数曲线同样呈现出波动,与Si原子含量为8.8%的样品S5相比,波动的峰值减小.并且,摩擦距离在60 m之后,两者均能维持较低摩擦,其平均摩擦系数分别为0.028和0.048.当Si原子含量为3.3%,薄膜S2的摩擦系数波动较小,曲线较为平稳,平均摩擦系数为0.042.Si-DLC薄膜在400 ℃下的摩擦曲线如图8(c)所示,纯DLC薄膜S1在摩擦试验开始后,摩擦系数迅速升至0.120以上,之后随着摩擦距离的增加而逐渐上升,直至失效.与300 ℃相比,其并未出现低摩擦阶段.Si原子含量为8.8%的薄膜样品S5的摩擦系数变化与其在300 ℃相似,在高位(0.480)与低位(0.063)波动,但有效润滑距离仅维持了10 m左右,之后出现失效.当Si原子含量在3.3%~6.3%时,其摩擦曲线出现小幅度波动,在摩擦距离经过60 m之后仍能维持稳定的摩擦系数.对其稳定阶段摩擦曲线进行分析,随着硅掺入量的增加,摩擦曲线波动变大,而且平均摩擦系数逐渐增加,依次为0.037、0.041和0.046.薄膜在450 ℃和500 ℃下的摩擦系数曲线如图8(d~e)所示.450 ℃下,Si原子含量在3.3%、4.1%和6.3%的薄膜样品S2~S4的摩擦系数与其在400 ℃相比,波动进一步减小,随着摩擦距离的增加逐渐增加,摩擦距离达到60 m时,摩擦系数分别为0.087、0.126和0.104.而当温度升高至500 ℃,Si原子含量为4.1%和6.3%的样品S3和S4两种薄膜迅速失效.而Si原子含量在3.3%的薄膜样品S2在450 ℃和500 ℃下仍表现出稳定的摩擦.500 ℃时,其摩擦曲线出现1个尖峰,其磨痕中出现沟槽(图9).

Fig.6 (a) Typical friction coefficient curves, (b) average friction coefficient and (c) wear rate of Si-DLC films with different Si content图6 不同Si含量的Si-DLC薄膜的:(a)典型摩擦系数曲线;(b)平均摩擦系数及(c)磨损率

Fig.7 SEM micrographs of (a) the wear surface for film S3 and Raman spectra of point A and (b) the corresponding counterpart ball after rubbing under room temperature图7 常温摩擦试验后S3薄膜的(a)磨痕形貌SEM照片及A点拉曼光谱和(b)对偶球磨斑形貌SEM照片

Fig.8 Typical friction coefficient curves of Si-DLC with different Si content after rubbing at different temperatures: (a) 200 ℃;(b) 300 ℃; (c) 400 ℃; (d) 450 ℃; (e) 500 ℃ and (f) comparison of average friction coefficient图8 不同硅含量Si-DLC薄膜不同温度摩擦后的典型摩擦系数曲线:(a) 200 ℃; (b) 300 ℃;(c) 400 ℃; (d) 450 ℃; (e) 500 ℃以及(f)平均摩擦系数对比

Fig.9 OM micrographs of the wear surface of the S2 sample and the corresponding counterpart ball after rubbing under different temperatures: (a1~a2) 200 ℃; (b1~b2) 300 ℃; (c1~c2) 400 ℃; (d1~d2) 450 ℃; (e1~e2) 500 ℃ 图9 不同温度摩擦后S2薄膜样品磨损表面及其对偶球磨损表面的OM照片: (a1~a2) 200 ℃;(b1~b2) 300 ℃; (c1~c2) 400 ℃; (d1~d2) 450 ℃; (e1~e2) 500 ℃

Si原子含量为3.3%的薄膜样品S2在不同温度摩擦后的磨痕形貌与对偶球磨斑形貌的OM照片如图9所示.随着环境温度的升高,磨斑直径与磨痕宽度呈现出一致的变化趋势,先减小,后增大.由图9可知,200 ℃时,磨球表面堆积了大量的磨屑,这和其较高的摩擦磨损相匹配.400 ℃时,磨斑直径与磨痕宽度达到了最小,而此时摩擦系数也达到极小值,在此温度下Si-DLC薄膜具有优异的减摩效果.

Si-DLC薄膜在不同温度下的磨损率如图10所示,这里需要说明的是当薄膜磨穿失效时标记为“worn out”,并且不再进行更高温度下的摩擦试验.纯DLC薄膜在200和300 ℃下维持了较低的磨损率.然而,当温度为400 ℃时,薄膜在高温下被磨穿而发生失效.Si原子含量在4.1%以下 (S1~S3) 时,薄膜的磨损率随着温度的升高先减小后增加.而薄膜中Si原子含量为6.3%的薄膜样品S4的磨损率随着温度的提升先升高后降低.对于Si原子含量为8.8%的薄膜样品S5,在300 ℃及以上摩擦时,薄膜发生失效.而Si掺入量为3.3%的薄膜样品S2,200 ℃时磨损率为2.86×10–6mm3/(N·m).当温度上升到300 ℃时,磨损率大幅下降至8.10×10–7mm3/(N·m),而当温度进一步提高至400 ℃,磨损率达到最小值,为6.76×10–7mm3/(N·m),S2表现出非常优异的高温润滑性能.当温度继续上升至450 ℃,薄膜的磨损增大,磨损率为1.21×10–6mm3/(N·m).继续升高温度至500 ℃,磨损率出现了升高,达到3.10×10–6mm3/(N·m).

Fig.10 Comparisons of the wear rates of S1~S5 films after rubbing under different temperatures 图10 S1~S5薄膜在不同温度摩擦测试后的磨损率对比

为进一步探究Si-DLC薄膜在高温下的减摩机制,图11所示为不同温度下摩擦试验后Si原子含量为3.3%的薄膜S2基体表面形貌的OM照片及拉曼表征.图11(a)所示为400 ℃摩擦后S2样品上非摩擦区域的OM照片.图11(b)为400 ℃摩擦后S2薄膜对偶球磨斑的OM照片.图11(c)所示为(a)中A点的拉曼光谱,而图11(d)为(b)中B点的拉曼光谱.由图11(d)可知,B点呈现出典型的DLC峰.对比A、B两点的分峰结果,发现G峰峰位从A点的1 552.99 cm–1迁移至B点的1 594.23 cm–1.同时,ID/IG从1.59增加到2.89,这表明磨痕中sp2/sp3键的比例增加[12].温度升高后,摩擦区域发生了更明显的石墨化.对25~500 ℃下非磨损区域进行拉曼光谱表征,结果如图11(e~f)所示,由图11(f)可以看出,不同温度摩擦试验后,薄膜显示出典型DLC拉曼曲线.而由图11(e)可知,随着温度升高,非磨损区域的G峰峰位与ID/IG单调升高,说明高温使Si-DLC薄膜发生了石墨化.而从ID/IG的增加幅度来看,从25 ℃增加到400 ℃,ID/IG仅增加了0.49,而从400 ℃上升到500 ℃,其值增加了0.78.这说明,500 ℃下薄膜相比400 ℃发生更大程度的石墨化.这解释了500 ℃下薄膜磨损率较快上升,而摩擦系数维持在较低值(0.06)以及磨痕宽度较快增大的原因(图9).

Fig.11 (a) OM micrographs of the non-friction region on the S2 sample after rubbing at 400 ℃; (b) OM micrographs of wear scar on the counterpart ball rubbing against S2 film at 400 ℃; (c) Raman spectra of point A in (a); (d) Raman spectra of point B in (b);(e) Raman spectra deconvolution results of S2 in non-friction region after rubbing at different temperatures;(f) Raman spectra of S2 in non-friction region after rubbing at different temperatures图11 (a) 400 ℃摩擦后S2样品非摩擦区域的OM照片;(b) 400 ℃摩擦后S2薄膜对偶球磨斑的OM照片;(c)图(a)中A点的拉曼光谱;(d)图(b)中B点的拉曼光谱;(e)样品S2在不同温度摩擦后非摩擦区域的拉曼光谱分峰结果;(f) 样品S2在不同温度摩擦后非摩擦区域的拉曼光谱曲线

在200 ℃和300 ℃时,薄膜S3和S4的摩擦系数曲线有一些尖峰出现,其峰值接近0.2[图8(a~b)].分析认为,Si-O键的结合能比C-O键的结合能高,这可能导致Si-DLC薄膜比纯DLC薄膜对吸附的水分子有更强的约束力,摩擦曲线此时出现的尖峰,可能是温度升高导致薄膜吸附的水分子脱附,H钝化作用减弱,从而出现尖峰[8].300 ℃时,Si原子含量为6.3%和8.8%的薄膜样品S4和S5,摩擦系数曲线波动较大,平均摩擦系数较高.而Si原子含量为3.3%和4.1%的薄膜S2和S3,摩擦曲线则较为平稳,摩擦系数较低,磨损率也较小[图8(b)].较高Si原子含量薄膜的减摩效果变差,这是由于O原子大多与Si形成O-Si键[图4(d)].Si原子含量较大时,高温和高接触应力使其在摩擦过程中在摩擦区域生成SiO2,形成磨粒磨损,阻碍了稳定转移膜的形成,从而使摩擦系数出现了波动,并且使高温下薄膜较快失效[20].

薄膜S2在400 ℃下,摩擦区域与非摩擦区域的XPS光谱如图12所示.从图12(a)和(c)可以看到,磨痕中CO键的比例明显比非摩擦区高,这说明高温下磨痕中发生了更为严重的氧化反应.从图12(b)和(d)可以看出,磨痕中Si-O-C键的比例明显升高.400~450 ℃下,高Si原子含量(Si>6.3%)的DLC薄膜发生失效,而Si原子含量为3.3%的薄膜S2在500 ℃下维持了低摩擦[图8(c~e)].在这一阶段,石墨化与Si-O-C键的生成共同促进了Si-DLC的减摩作用.在此温度下,氧气解离为氧原子,水分子解离为氧原子与氢原子.解离的产物优先在Si原子附近成键:氧原子与薄膜表层的Si-C键发生化学反应,生成了Si-O-C键[20],这与图12(b)和图12(d)的结果吻合.

300~450 ℃下,Si原子含量为3.3%的薄膜S2与其在200 ℃时相比,磨痕宽度明显下降(图9).200 ℃时,薄膜吸附的水分子开始出现脱附,H钝化作用减弱.而此时,由于温度未达到Si-O-C的生成温度(240 ℃),综合作用下薄膜整体的摩擦系数较高[20].从300 ℃开始,薄膜的摩擦系数较低,磨损率也与200 ℃相比有较大的下降,这是由于Si-O-C键的形成,其在薄膜表层捕获O原子,阻止了C原子的流失,而且生成的Si-O-C键成为润滑层,起到了减摩作用.在400 ℃下,较多的Si-O-C键生成,因此其摩擦系数与磨损率最低.从450 ℃开始,薄膜的C网络结构发生较大的变化,更多的sp3-C向石墨相sp2-C转变,这使得薄膜的硬度下降,C网络的支撑作用减弱[14].其摩擦接触面与400 ℃时相比,稳定的Si-O-C键减少,图11(e)表现出石墨化转变.500 ℃时,薄膜石墨化更为明显,如图11(e)所示,表层Si-C键开始向Si-O键转变,生成不具有减摩作用的SiO2颗粒.但是,由于Si-C的高温稳定性较好,薄膜并未迅速失效,在石墨化的作用下维持了低摩擦,但是其磨损率较高,这是磨痕宽度出现变化的原因.

Fig.12 XPS fitting results of C 1s and Si 2p in the non-friction region (a~b) and wear surfaces (c~d) of S2 film after rubbing at 400 ℃图12 S2薄膜样品在400 ℃摩擦后非摩擦区(a~b)和摩擦区(c~d)的C 1s及Si 2p的XPS拟合图

对不同温度下Si-DLC的摩擦机理总结如图13所示.常温下,少量的Si掺杂(Si< 8.8%)可起到减摩效果.其薄膜摩擦系数的降低是由于摩擦接触区转移膜的形成以及薄膜表面水分子的吸附.200 ℃左右时,少量Si掺杂DLC薄膜的摩擦系数较高,这是由于C-Si键未被氧化.并且温度的升高导致薄膜表层所吸附水分子的脱附.而高掺杂量的DLC薄膜此时由于SiO2的生成,减摩效果较差.300~450 ℃,Si的引入使薄膜中Si-C键增加,从而使薄膜的耐热性增强.温度的升高促使Si-O-C形成,其多聚集在相对摩擦区,使薄膜摩擦系数降低的同时,磨损率也出现下降.500 ℃时,薄膜石墨化程度增加,此时可以保持较低摩擦系数,但是磨痕宽度增加,磨损率也出现增加.

3 结论

a.通过HiPIMS/DCMS共沉积制备的无氢Si-DLC薄膜成膜均匀.从SEM截面看,Si-DLC薄膜的功能层呈现出致密的典型非晶结构.

b.拉曼结果表明:随Si原子含量的增加,Si-DLC薄膜中sp3-C的比例逐渐增加.XPS结果表明掺入的Si与C和O原子形成C-Si-O和C-Si-C键.

c.Si掺杂使薄膜压应力出现明显下降,从2.91 GPa下降至1.81 GPa.相反,薄膜的膜基结合力提高,从15.2 N提升至最高值26.9 N.

d.适量掺杂的Si-DLC在不同温度下表现出优异的减摩抗磨性能.室温下减摩主要是由于相对摩擦区转移膜的形成以及薄膜表面水分子的吸附.200 ℃时吸附的水分子发生脱附,使得薄膜的摩擦性能有所下降.300~450 ℃下,薄膜表面Si-C键部分氧化,生成具有润滑作用的Si-O-C键,使得摩擦系数和磨损率同时降低.500 ℃时,薄膜表面发生显著的石墨化,使得摩擦系数减小,磨损率上升.

Fig.13 Schematic diagram of the frictional mechanism for Si-DLC at different temperatures:(a) 25 ℃; (b) 200 ℃; (c) 300~450 ℃; (d) 500 ℃图13 Si-DLC薄膜在不同温度下的摩擦磨损机理图: (a) 25 ℃; (b) 200 ℃; (c) 300~450 ℃; (d) 500 ℃