石墨烯负载铜纳米粒子微观摩擦行为的分子动力学模拟

2023-05-10彭润玲杨卓宇郭俊德

彭润玲, 王 鹏, 杨 杰, 杨卓宇, 杜 航, 曹 蔚, 郭俊德

(西安工业大学 机电工程学院, 陕西 西安 710021)

机械设备的零部件在运转时会发生摩擦磨损,造成大量的能量消耗甚至会导致零部件的失效,大约4/5的机械故障是由磨损部件造成的[1].而降低摩擦磨损的有效措施是使用润滑油,且通过在润滑油中加入纳米添加剂可以显著提高其摩擦性能[2-4].由于纳米添加剂体积小,容易进入摩擦接触区形成保护膜,类球状的纳米颗粒,还可以形成“类轴承”,将滑动摩擦转变为滑动摩擦和滚动摩擦的复合,表现出更为优异的摩擦性能[5-7].

石墨烯因具有纳米级的2D层状结构,且机械强度高、层间剪切强度低以及层状堆叠结构较弱等众多优异的物理化学性质,作为润滑油添加剂能够大幅度提高润滑油的减摩抗磨性能,使其在润滑和增强材料抗磨性能等方面都受到了极大关注[8-15].纳米铜具有熔点低和极压性好等优点,在摩擦过程中由于能够修复摩擦副的微损伤部位以及发挥滚珠轴承效应等被广泛应用于润滑添加剂领域[16-20].为了提升石墨烯的摩擦性能,在石墨烯表面负载具有优良减摩抗磨性能的纳米铜粒子,不仅能够减少石墨烯片层的二次团聚,还能够发挥减摩抗磨作用,从而使其具有比石墨烯单剂更优良的摩擦性能[21-25].但是目前对于纳米粒子的润滑机理分析大都是根据试验现象推测,很难有直接证据对润滑机理进行验证.而分子动力学的基本原理是把物质还原成由分子或原子构成的粒子系统,并假设粒子的运动遵循经典力学方程,如牛顿运动方程、哈密顿量等,然后对运动方程进行求解,从而获得每个分子/原子在各个时间步长的位置和速度等运动参数.近年来已有研究者将其应用在摩擦学的研究中[26-32].因此,本文中将采用分子动力学方法研究石墨烯负载铜纳米粒子在基础流体中的运动状态,从而分析其润滑机理,探究其协同减摩抗磨机理.

1 仿真模型与模拟方法

1.1 仿真模型的建立

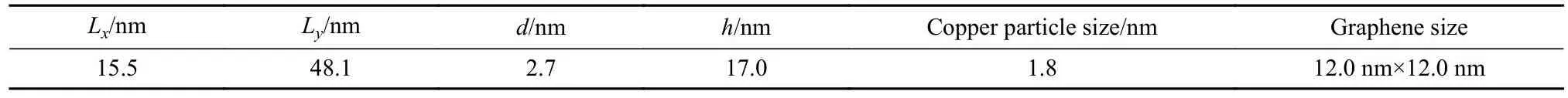

利用分子动力学方法对两固体板间的纳米流体的运动过程进行模拟.所建立的纳米流体几何模型如图1所示,其参数列于表1中,模型外形尺寸宽Lx为15.5 nm,长Ly为48.1 nm,两板间初始高度h为17.0 nm,上下平板材料为铜,厚度d为2.7 nm,P为载荷,V为滑动速度.

表1 模型参数Table 1 Model parameters

Fig.1 Schematic diagram of geometric model 图1 几何模型示意图

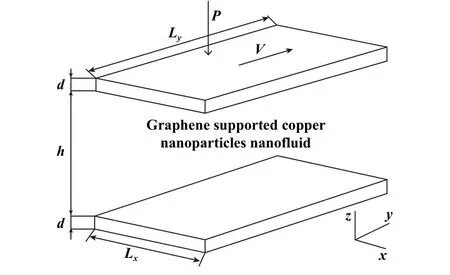

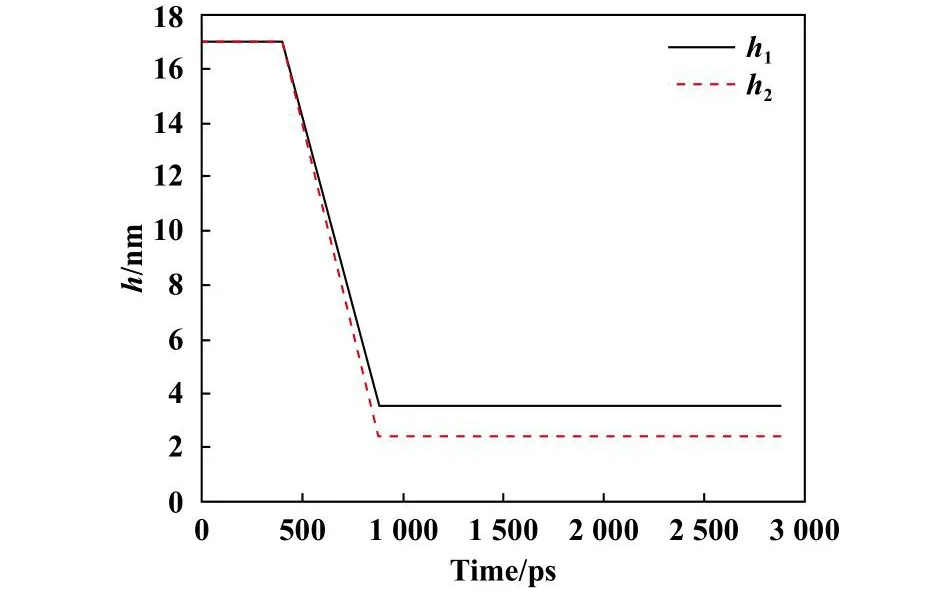

利用MS软件分别建立了3层和单层石墨烯负载铜纳米粒子纳米流体模型,如图2(a)和图2(b)所示.在模拟中,采用液氩代替润滑油,虽然氩不是真正的基础流体材料,但有研究表明氩是纳米流体压缩和摩擦分子动力学模拟研究比较好的选择[33].图2(a)构建的纳米流体模型由石墨烯负载铜纳米粒子和基础流体氩构成,共计509 254个粒子,其中石墨烯负载铜纳米粒子由9个直径为1.8 nm的铜颗粒以及尺寸为12 nm×12 nm的片状石墨烯构成;图2(b)构建的石墨烯负载铜纳米流体模型中石墨烯为单层,其余同图2(a)所示,共计446 572个粒子.

Fig.2 Nanofluid model图2 纳米流体模型

1.2 模拟方法

在分子动力学模拟中,势函数的选取直接关系到模拟结果的准确性.LJ势函数模型简单,计算量小,能较好地模拟惰性气体中的相互作用[34],本研究中Ar-Ar、Ar-C、Ar-Cu和C-Cu原子间的相互作用力采用LJ势函数进行描述,其总势能为

式中:ε为势能尺度;σ为长度尺度;rij为分子i和j之间的距离.

EAM势函数是一种多体函数,非常适合描述金属原子,本研究中Cu-Cu原子间作用力选用EAM势函数进行模拟.在EAM势函数中,总势能为

式中:Gi为嵌入原子i所需要的能量;ρj为电子密度;u(rij)为静电对势;rij为分子i和j之间的距离.

而对于共价体系的原子间相互作用力,Tersoff势函数可以较准确地对其进行描述,本研究中C-C原子间用该势函数进行模拟.

式中:E为总势能;Ei为原子i的势能;rij为原子i和j间的距离;Vij为原子i和j间的键能;fR为排斥项;bij为键序函数;fA为吸引项;fc为截断函数.

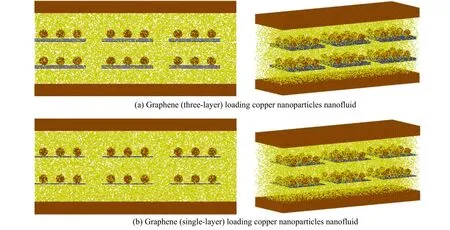

x和z方向设定为周期性边界条件,y方向为非周期性边界条件.首先对系统弛豫400 ps,使系统达到平衡状态,然后下板保持不动,在上板施加载荷P和沿y轴正向滑动,大小为10 m/s的滑动速度V.模拟在NVT系综下进行,采用Nose/Hover热浴法将系统的温度稳定在87 K,从而使氩保持在液体状态,时间步长为1 ps,算法选择velocity verlet方法.两板间高度h与仿真时间t的关系如图3所示,从0到400 ps是弛豫时间,h为17 nm并保持不变.400~880 ps为压缩模拟过程,h分别从17 nm被压缩到h1(3.55 nm)和h2(2.43 nm),880~2 880 ps为摩擦模拟过程.

Fig.3 Relationship curve between height and simulation time 图3 高度h与仿真时间t关系曲线

2 模拟结果与分析

2.1 石墨烯(3层)负载铜纳米粒子的模拟结果及分析

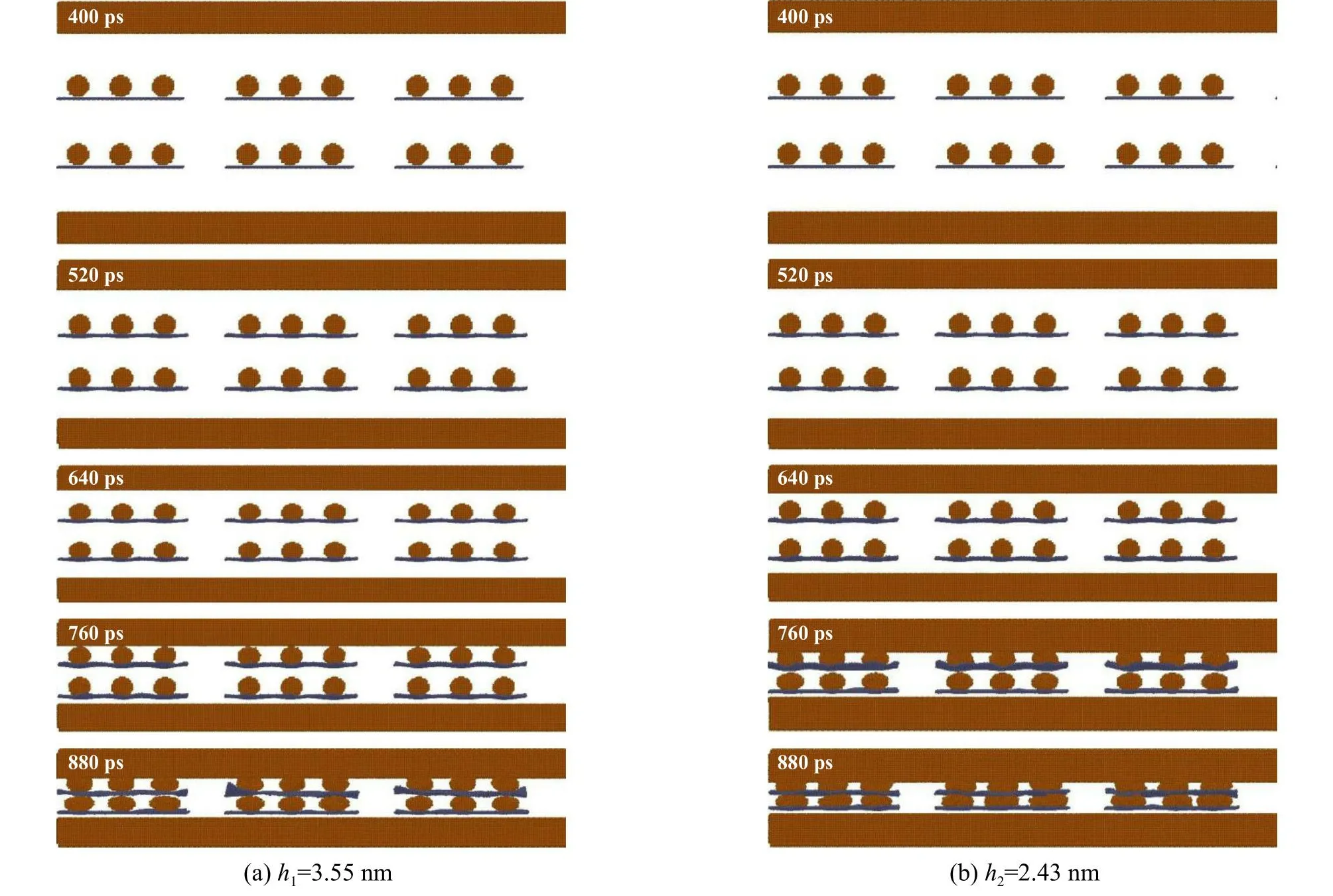

为了更清楚的显示出纳米粒子在基础流体中的运动过程,在输出结果时将氩粒子隐藏.石墨烯(3层)负载铜纳米流体在不同载荷下的压缩过程如图4所示,由图4可知,随着压力的增大,石墨烯负载铜纳米粒子的变形和粒子间的聚集也越明显,粒子间的团聚会对摩擦副起到支撑作用,隔绝摩擦副间的直接接触.在受压过程中,石墨烯稳定的悬浮在基础流体中,对比两种压缩状态,当高度h压缩到2.43 nm即当载荷较大时,石墨烯上负载的铜纳米粒子产生了变形,上下两层石墨烯负载铜纳米粒子聚集在一起,吸附在摩擦副表面,形成保护膜.

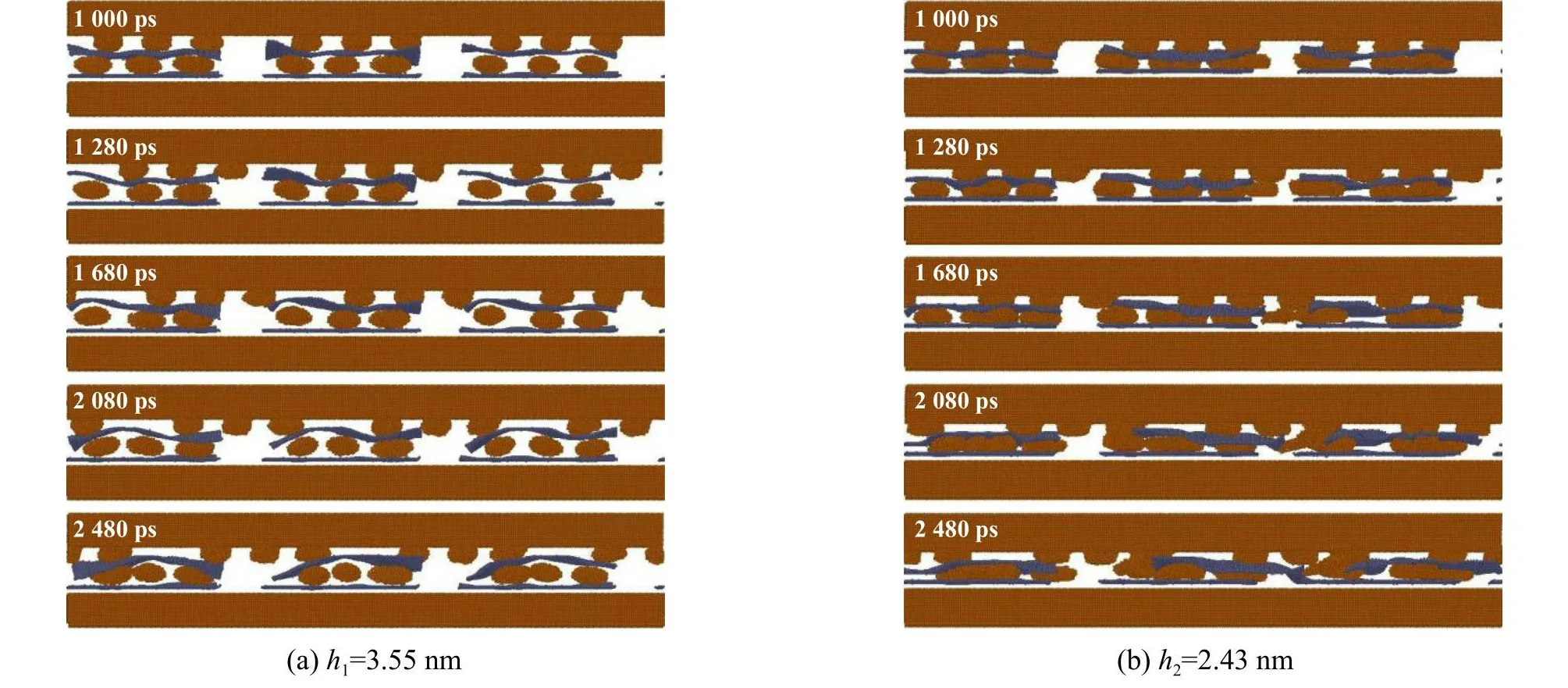

图5所示为石墨烯(3层)负载铜纳米粒子摩擦过程中在基础流体中的运动状态,由于受到横向剪切力的作用,石墨烯在摩擦副间的运动主要为横移运动,而石墨烯上负载的铜纳米粒子既有横移又有滚动,减少了摩擦副间的滑动摩擦,提升了基础流体的承载力.

2.2 单层石墨烯负载铜纳米粒子的模拟结果与分析

石墨烯(单层)负载铜纳米粒子在基础流体中的受载压缩过程的模拟结果如图6所示.从图6中可以清楚地观察到,石墨烯为2D层状结构,在受载后,能够在基础流体中保持较好的稳定性以及完整性,但随着压力的增大,与石墨烯(3层)相比石墨烯(单层)的褶皱和变形增加;纳米粒子受载后在摩擦副间移动,且随着压力的增加,纳米颗粒的聚集和变形也随之增加.

Fig.6 Compression process of nanofluid for the graphene (single-layer) loading copper nanoparticles图6 石墨烯(单层)负载铜纳米粒子纳米流体压缩过程

石墨烯(单层)负载铜纳米粒子纳米流体的摩擦过程的模拟结果如图7所示,与石墨烯(3层)负载铜纳米流体相比,石墨烯(单层)负载铜纳米粒子在基础流体中的迁移运动和变形更大,铜粒子在摩擦副间的旋转运动和迁移也更剧烈,且随着载荷的增加铜粒子的变形越严重,并且有部分铜原子脱落,与摩擦副之间相互作用,黏附在摩擦副表面,这与纳米铜添加剂有自修复性能[35-37]一致.

2.3 试验结果与模拟结果的对比分析

为了验证模拟的正确性,将适量石墨烯(多层)负载铜纳米粒子加入基础油(石蜡油)中,利用摩擦磨损试验机进行摩擦性能测试,试验设备如图8所示.钢盘的材质是304不锈钢(表面粗糙度为0.01 μm),钢珠为工业轴承钢(Φ9.5 mm,表面粗糙度0.01 μm),钢盘与钢珠的接触为赫兹接触,运动方式为往复式运动.设定滑动速度为0.72 m/s (1 Hz ),载荷依次为1、5、10和15 N即接触应力分别为3.13×108、5.35×108、6.74×108和7.72×108Pa,分别运行30 min分析载荷对石墨烯负载铜纳米粒子油样摩擦性能的影响.为了避免试验过程中出现误差导致最终结果的准确性受到影响,所有试验重复3次取平均值,并在图表上注明误差条件.

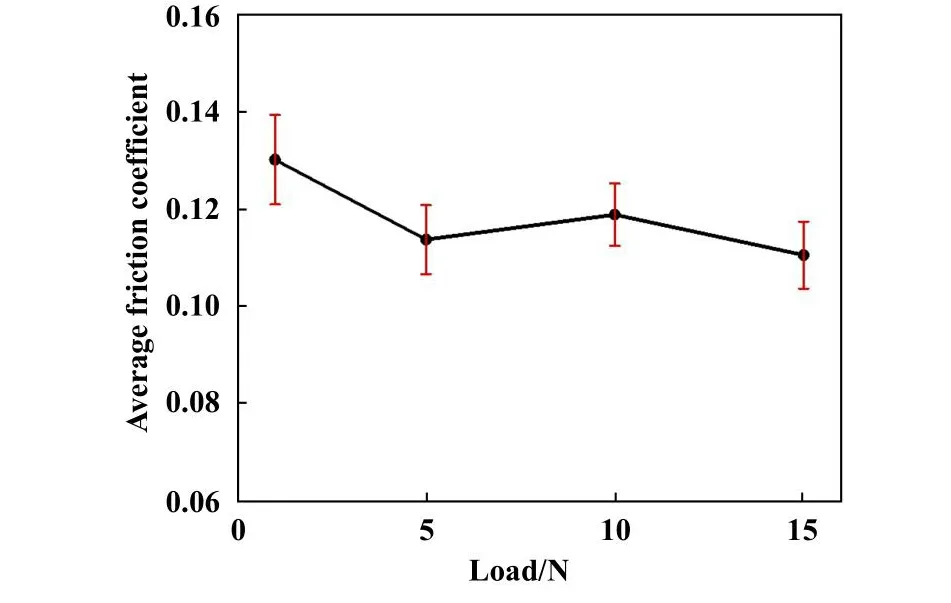

摩擦试验结果如图9所示,当载荷较小时,其平均摩擦系数较大,随着载荷的增加,平均摩擦系数在整体上呈现下降的趋势,但是当载荷增加至10 N时,摩擦系数有所增大,这是因为在低载荷状态下,纳米铜的形状和刚度得以保持,而当载荷增大到一定程度时,纳米铜颗粒产生了变形,滚珠轴承效应减弱,这与模拟结果随着载荷的增加铜粒子的变形越严重一致.当载荷增加至15 N时,摩擦系数又呈现减小趋势,这是因为纳米铜粒子受到挤压产生变形脱落,对摩擦副受损部位进行修复,产生了协同效应.

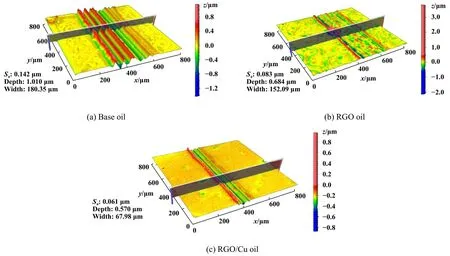

为了验证石墨烯负载铜纳米粒子的抗磨性能,利用白光干涉仪对基础油、石墨烯油样和石墨烯负载铜纳米粒子油样摩擦的钢盘表面磨痕三维形貌进行了表征,结果如图10所示.由图10(a)可知,基础油样钢盘的磨痕存在大量的犁沟,且表面极为不平整,磨痕表面的平均粗糙度(Sa)达到了0.142 μm,最大磨痕深度为1.010 μm,磨痕宽度为180.35 μm.由图10(b)可知,石墨烯油样的钢盘磨痕的深度较浅且更均匀,表面平均粗糙度(Sa)仅为0.083 μm,比基础油降低了41.5%,最大磨痕深度为0.684 μm,比基础油降低了32.3%,磨痕宽度为152.09 μm,比基础油降低了15.7%.图10(c)中石墨烯负载铜纳米粒子油样钢盘的最大磨痕深度最小,仅为0.570 μm,最大磨痕深度比基础油和石墨烯油样分别降低了43.6%和16.7%;磨痕宽度仅为67.98 μm,相比基础油和石墨烯油样降低了62.3%和55.3%;磨痕表面的平均粗糙度(Sa)为0.061 μm,相比于基础油和石墨烯油样,磨痕的平均粗糙度分别降低57.0%和26.5%.

Fig.7 Friction process of nanofluid for the graphene (single-layer) loading copper nanoparticles图7 石墨烯(单层)负载铜纳米粒子流体摩擦过程

Fig.8 Ball-disc friction and wear tester图8 球盘式摩擦磨损试验机

Fig.9 Relationship between average friction coefficient and load图9 平均摩擦系数与载荷关系图

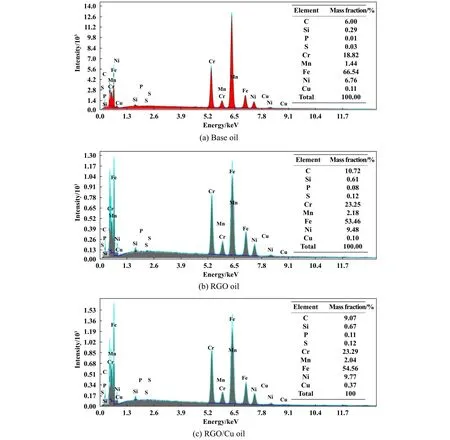

另外由图10可知,添加石墨烯负载铜纳米粒子油样摩擦试验后的钢盘磨痕无明显的磨屑堆积与材料剥落,表面相对比较光滑,损伤小,磨痕边缘较为平整,具有比石墨烯油样更优良的减摩抗磨效果.这应该是石墨烯在摩擦副表面形成的保护膜与纳米铜的滚珠效应产生了协同作用,与理论模拟结果相吻合.为了验证保护膜效应,使用扫描电子显微镜(SEM)对选取的基础油、石墨烯油样和石墨烯负载铜粒子油样摩擦的钢盘磨痕表面进行了能谱分析(EDAX),结果如图11所示.

图12所示为基础油、石墨烯油样以及石墨烯负载铜粒子油样润滑钢盘的磨痕表面特征元素C和Cu的质量比对比图,可以看出相比于基础油样,石墨烯油样磨痕的特征元素C由6.00%上升至10.75%,石墨烯负载铜纳米粒子油样摩擦表面特征元素C由6.00%上升至9.07%,特征元素Cu由0.11%上升到0.37%.试验和理论模拟均可说明石墨烯负载铜纳米粒子油样在摩擦表面上形成保护膜.

综上,理论和试验结果均可说明:当载荷增大时,石墨烯能够逐渐吸附到摩擦副表面形成保护膜与铜粒子的修复作用以及滚珠轴承效应产生协同效果,减摩抗磨性能增强.但本研究为了简化模拟计算过程基础油采用液氩替代,模拟结果虽可以定性的解释润滑机理,但还无法定量的精确模拟摩擦过程的性能参数.

Fig.10 3D Morphology of steel plate wear scar图10 钢盘磨痕表面轮廓3D扫描图

Fig.11 EDAX energy spectrum of steel plate wear scar图11 钢盘磨痕的EDAX能谱

Fig.12 The mass ratio of elements C and Cu on the friction surface of different oil samples图12 不同油样润滑摩擦表面元素C和Cu的质量比

3 结论

通过分子动力学模拟和试验研究相结合,分析了石墨烯负载铜纳米粒子流体微观摩擦机理,主要研究结果如下:

a.分子动力学理论模拟石墨烯负载铜纳米粒子流体的微观摩擦过程的结果显示:铜纳米粒子在摩擦副间的运动既有平移又有旋转运动,能够将部分滑动摩擦转变为滚动摩擦,石墨烯在纳米流体中做平移运动,随着载荷的增加,石墨烯和铜逐渐吸附到摩擦副表面,易形成保护膜.

b.不管单层还是3层石墨烯负载铜纳米粒子,在较大载荷下容易使石墨烯保护膜效应与铜粒子的自修复效应和滚珠轴承效应产生协同作用,增强其协同减摩抗磨性能,提升润滑性能,且理论模拟结果和试验结果一致.