基于ANSYS的YL-A-VP型粮食扦样机故障分析与优化

2023-05-05柏云磊乔印虎马安帮张春燕曹鹏飞

柏云磊,乔印虎*,马安帮,张春燕,曹鹏飞

(1.安徽科技学院 机械工程学院,安徽 凤阳 233100;2.安徽云龙粮机有限公司,安徽 阜阳 236500)

我国人口占全球人口总数的20%,但是耕地面积仅占全世界的7%,人均耕地面积不及世界人均耕地面积的一半[1]。人均耕地面积直接影响到粮食是否可以保障人们的日常需求,粮食作为人类赖以生存的重要资源,粮食安全关乎着国家的安全稳定,是国之根本、民之命脉,党和政府自始至终都把粮食安全作为治国安邦的首要任务[2-4]。粮库是国家重要的战略保障基地,在粮食进入粮库前对粮食进行检测是保证粮食质量安全的重要一环。要想保证粮食检测结果更加准确,须建立在科学高效的检验检测基础上,这就必须加大检测设备的更新改造,加强检测技术的研究[5]。粮食检测的方法基本上都是采用随机取样的方式进行检测,以样品检测质量代表整批粮食的品质,目前取样方式基本上已经由现代机械扦样的方法代替了传统人工手动取样的方法[6]。机械扦样机代替人工取样,不仅提高了扦样的效率,更大程度上避免取样过程中人为作弊的情况,保证了取样的客观真实性,样本更具代表性,保证了粮食的品质,保障了国家粮食质量安全。

目前市面上主要采用的是悬臂式扦样机[7-9],悬臂式扦样机具有结构简单、占地面积小、安装方便等优势。但随着我国经济的发展和道路的建设,运输粮食的车辆逐渐由四轮厢式货车代替了小型农用三轮车。运粮车的车厢长度不断加长,为满足扦样范围的需求,扦样机的旋转臂也要不断加长。由于旋转臂的不断加长,扦样机在结构上也随着出现了多种故障,需要进一步优化扦样机的结构。通过理论计算与仿真试验对扦样机三维模型进行分析,对结构进行优化,使旋转臂加长后扦样机的安全性和使用寿命得到有效保障。

1 扦样机结构与工作原理

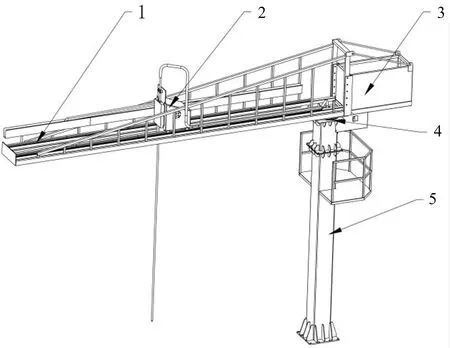

YL-A-VP型粮食扦样机采用了塔吊式悬臂梁结构,主要由旋转臂、扦样小车、配重、回转机构和立柱等结构组成,其结构如图1所示。扦样机立柱下端通过螺栓与地面预埋件固定连接,立柱上端通过回转支承轴承与旋转臂相连接,旋转臂主体上采用双悬臂的结构,一侧安装有配重,另一侧悬臂上装有扦样小车,扦样小车上安装有扦样杆。

图1 扦样机结构图Fig.1 Structure diagram of sampling machine注:1为旋转臂,2为扦样小车,3为配重,4为回转机构,5为立柱。

YL-A-VP型粮食扦样机是一款智能化扦样机,可以实现全自动无人扦样。车辆行驶至扦样区域后,扦样机通过摄像头自动识别车辆信息,判断出车厢范围,选定扦样区域。通过控制系统控制减速电机运转带动外齿回转支承轴承运动,从而使旋转臂实现旋转。旋转臂旋转时,扦样小车在旋转臂上行驶,最终控制扦样杆到达取样点上方。扦样小车可控制扦样杆的升降,使扦样杆插入车厢内粮食中后,启动风机将粮食通过扦样杆吸出。通过扦样机从车厢吸出的粮食,使用分样器进行样本选取,再通过检测仪器对粮食的品质进行等级鉴定。

2 故障描述

YL-A-VP型粮食扦样机在使用过程中,旋转臂搭载配重一端的连接处出现破损,如图2所示。通过对破损部分的观察,猜测破损是由于扦样机回转机构的齿轮与旋转臂底部发生碰撞所致。为研究碰撞的具体原因,通过有限元软件对扦样机模型在6种工况下的工作情况进行静力学和动力学分析。其工况示意图,如图3所示。

图2 扦样机破损部位示意图Fig.2 Schematic diagram of damaged parts of sampling machine

图3 扦样机工况示意图Fig.3 Schematic diagram of working conditions of sampling machine

3 旋转臂有限元分析

3.1 建立有限元模型

主要对扦样机的旋转臂受力情况进行分析[10-12],为了提高有限元软件分析效率,对结构分析影响较小的部件在建立三维模型时进行了简化。通过UG三维绘图软件建立扦样机三维实体模型,如图4所示。有限元分析模块使用ANSYS Workbench软件进行分析。

图4 扦样机简化模型Fig.4 Simplified mode of sampling machine

在建模时将扦样小车简化为一根方管放置在旋转臂上,通过有限元软件施加力的方式代替其重量。通过UG软件计算出扦样小车的质量为200 kg,配重的质量为2 000 kg。扦样机其他结构均在ANSYS软件中添加材料属性,具体参数见表1。旋转臂与立柱之间的回转支撑轴承使用螺栓连接,旋转臂上方管均采用焊接。有限元网格划分结果包含个202 990节点,68 986个单元。

3.2 静力学分析

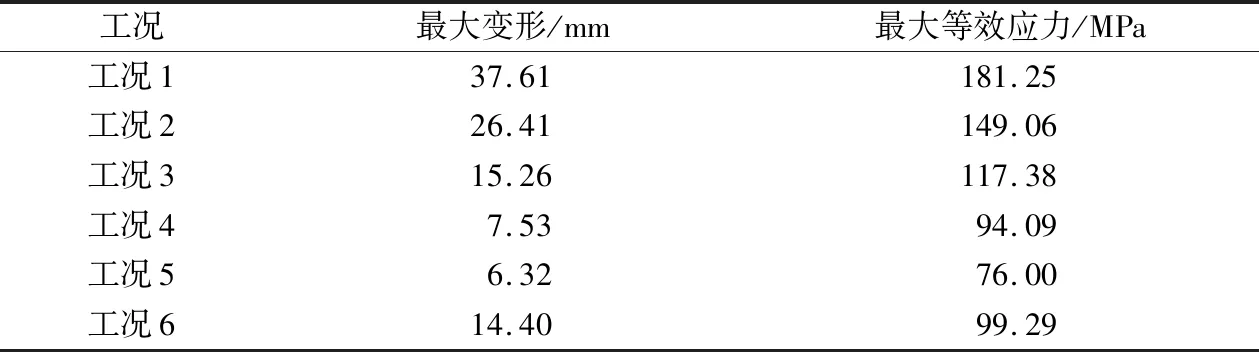

通过ANSYS Workbench软件加载模型后进行连接方式选择、材料属性添加、网格划分。在静态结构中添加标准地球重力和固定支撑,在简化的扦样小车和配重箱上分别添加一个竖直向下的力,力的大小为2 kN和20 kN,主要分析求解了总变形和等效应力。各工况下的旋转臂最大变形及最大等效应力数据见表2。

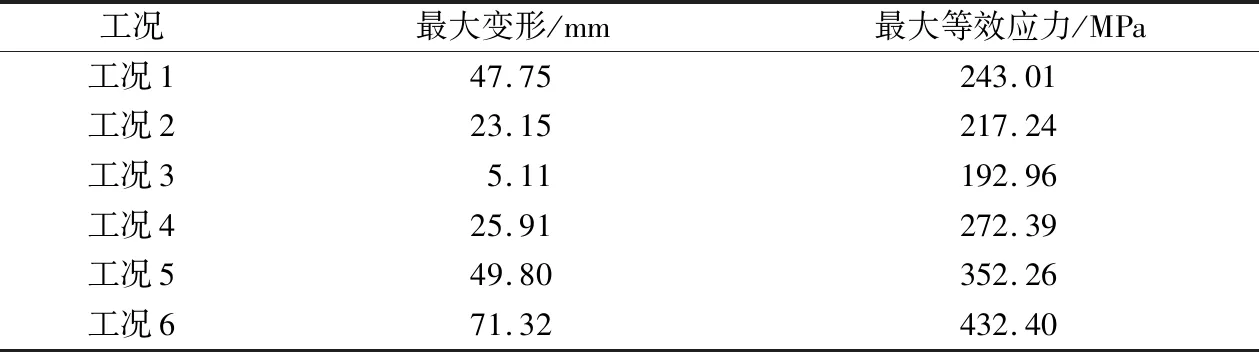

表2 优化前各工况下旋转臂最大变形及最大等效应力统计Table 2 Statistics of maximum deformation and maximum equivalent stress of rotating arm under various working conditions before optimization

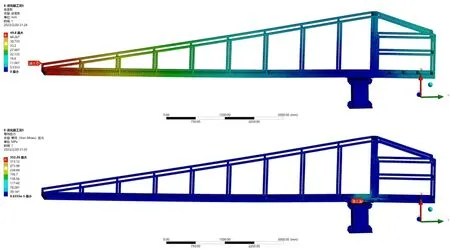

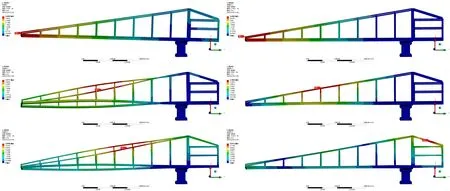

从表2中可以得出,扦样小车从工况1位置运动到工况6位置的过程中,旋转臂的最大变形及最大等效应力都是先减小后增大。在工况6下扦样机旋转臂的变形最大,此时扦样小车处于最靠近立柱的位置,扦样机旋转臂局部最大变形为71.32 mm。在工况5和工况6时,旋转臂的最大应力值超过Q345和65Mn材料的屈服强度,下面将对工况5和工况6的情况进行详细分析,如图5、图6所示分别为工况5和工况6的变形及应力云图。

图5 优化前工况5变形及等效应力云图Fig.5 Deformation and equivalent stress nephogram under condition 5 before optimization

3.3 模态分析

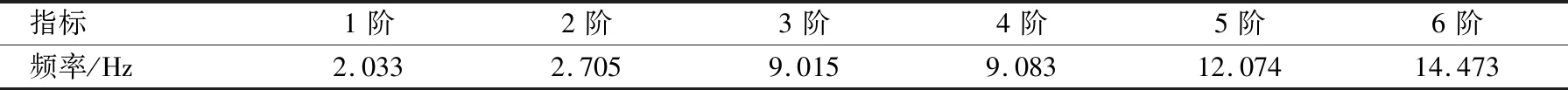

模态分析是分析扦样机在工作过程中振动特性对结构影响的重要方法,同时根据模态分析的结果对故障原因的分析及结构的改进优化具有重要意义[13-14]。在静力学模型的基础上,加载模态分析,可以得到扦样机旋转臂的前6阶振型和固有频率。通过有限元模态分析,前6阶固有频率见表3,振型位移云图见图7。

表3 优化前前6阶的模态频率Table 3 Modal frequency of the first 6 orders before optimization

图7 扦样机前6阶振型云图Fig.7 Cloud chart of the first 6 vibration modes of sampling machine

4 故障分析及原因

4.1 故障分析

通过图5~6可以发现扦样机旋转臂的最大变形发生在旋转臂的最前端,且变形使整个旋转臂形成了向上的倾角,其可能导致位于支撑回转轴承上的齿轮与旋转臂的支撑板相接触,造成支撑板破损,同时整个结构的最大等效应力主要集中在回转轴承与支撑板连接处。

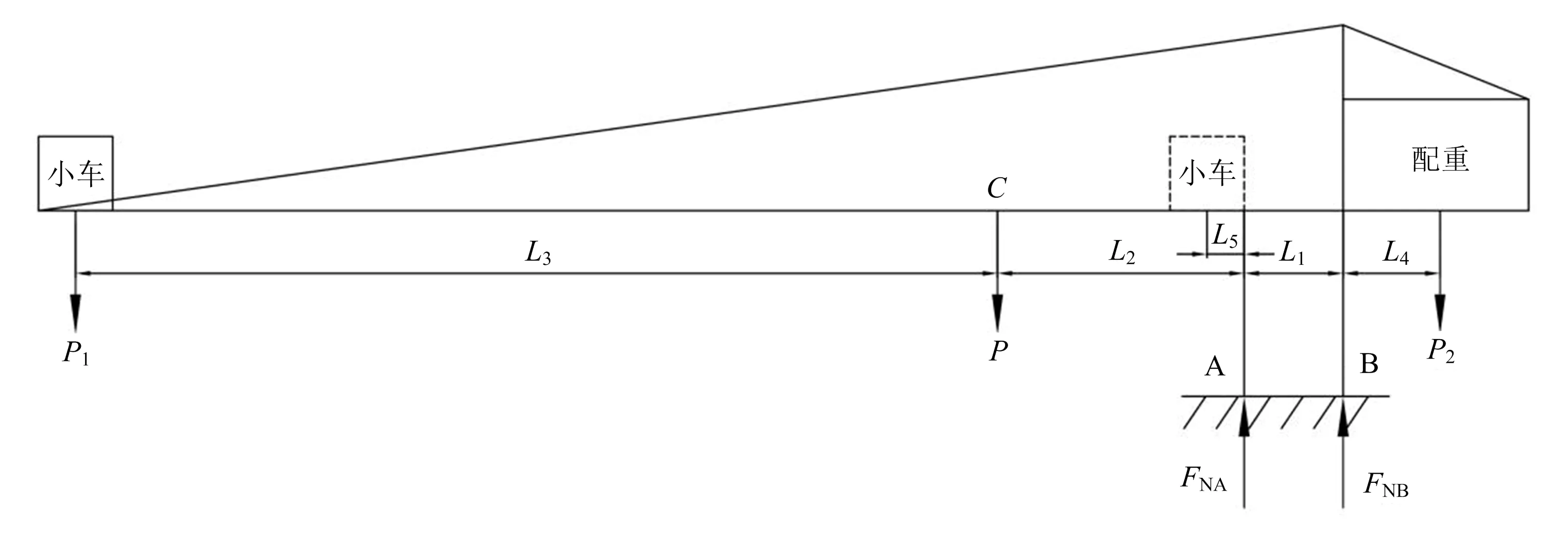

根据悬臂扦样机的工作原理,扦样小车在旋转臂上行驶时,旋转臂的受力分布也在随之发生变化。扦样小车处于旋转臂的不同位置时与配重之间的平衡在不断变化。因为扦样机上配重的位置和重量是固定不变的,所以旋转臂的平衡不仅依赖于配重,同时还需要回转机构与立柱的支撑力,因此旋转臂与回转机构接触的部位受力最大[15]。如图8所示,扦样小车在扦样机上两种极端位置的受力情况。图中C点为扦样机悬臂梁的重心在悬臂梁上的投影点,通过NX软件中对模型的参数测量工具得到。

图8 扦样机受力示意图Fig.8 Stress diagram of sampling machine

当扦样小车在旋转臂最左端时,对扦样机A,B点进行受力分析,列出平衡方程如下:

∑MA=0,P1(L2+L3)+PL2-FNBL-P2L4=0

(1)

∑MB=0,P1(L1+L2+L3)+P(L1+L2)-FNAL1-P2L4=0

(2)

其中,P为扦样机旋转臂的自重;P1为扦样小车的重量;P2为配重的重量;L1为立柱的宽度;L2为C点至立柱左端面的水平距离;L3扦样小车在悬臂梁最左端与C点的水平距离;L4为配重的重心与立柱右端面的水平距离。

带入数据,求解式(1)~(2),可得:

FNB=12.75 kN

FNA=19.75 kN

当扦样小车在旋转臂最右端时,对扦样机A,B点进行受力分析,列出平衡方程如下:

∑MA=0,PL2+P1L5-FNBL1-P2(L1+L4)=0

(3)

∑MB=0,P(L1+L2)+P1(L1+L5)-FNBL-P2L4=0

(4)

其中,L5为扦样小车在悬臂梁最右端时与立柱左端的水平距离。

带入数据,求解式(3)~(4),可得:

FNB=25.25 kN

FNA=1.75 kN

通过对上述数据的分析,可以得出当扦样小车位于旋转臂最右端时,A、B两点的受力相差较大,受力主要集中在B点,此处正好也是扦样机发生故障的位置,说明当扦样小车处于旋转臂最右端时,旋转臂受到的力集中在右侧。

通过模态分析,扦样机的前6阶固有频率的变化范围主要集中在2.033~14.473 Hz。YL-A-VP型粮食扦样机扦样小车采用的是伺服电机,其功率为1 kW,转速2 500 r/min,电机的频率为41.667 Hz。电机频率远远大于扦样机旋转臂频率,所以在工作时不会出现共振情况,符合扦样机的工作需求。

4.2 故障原因

由以上计算依据,推断可能是以下情况导致的故障:弯曲变形,当扦样小车处于旋转臂靠近立柱端工作时,旋转臂搭载配重的一端由于受力过大发生弯曲变形,导致配重下方底板与回转支撑轴承外啮合的减速机齿轮相接触;应力集中,由于受力集中在旋转臂右侧,因为搭载配重部分的悬臂结构设计不合理以及旋转臂与回转机构连接钢板强度不够,导致配重下方的底板破损。

5 结构优化设计

5.1 优化方案

通过对扦样机工作原理分析,在满足工作的前提下,需要保证扦样小车在旋转臂最左端时不向前倾倒,在最右端时不向后翻倒。在不改变扦样机结构的条件下,对扦样小车在旋转臂最左端和最右端工作情况进行计算。

扦样小车在最左端时,需要满足:

(5)

扦样小车在最右端时,需要满足:

(6)

带入数据,求解式(5)~(6),可得:

16.46 kN≤P2≤19.73 kN

通过计算,扦样机的合理配重范围应该在1.646~1.973 t。

通过有限元分析和理论计算,对扦样机的结构进行以下优化:

(1)将扦样机旋转臂与立柱回转机构相连接的钢板厚度由5 mm增加到10 mm;

(2)将扦样机的配重由2 t减少到1.8 t;

5.2 优化后的结构有限元分析

根据优化方案对扦样机进行重新建模,然后进行有限元仿真分析。优化后的扦样机旋转臂在各工况下的最大变形及最大等效应力,如表4所示。通过优化后的数据可以得知各工况下扦样机旋转臂的最大变形及最大等效应力均满足材料性能要求。优化后结构的模态分析结果显示固有频率主要集中在2.715~14.940 Hz(表5),其频率远小于电机频率,符合扦样机工作需求。

表4 优化后各工况下旋转臂最大变形及最大等效应力统计Table 4 Statistics of maximum deformation and maximum equivalent stress of rotating arm under various working conditions after optimization

表5 优化后前6阶的模态频率Table 5 Modal frequency of the first 6 orders after optimization

6 结论

本研究通过建立YL-A-VP型粮食扦样机三维模型,利用有限元仿真对其进行静力学及模态分析,并结合理论计算,得到扦样机故障原因,再通过理论计算和有限元仿真对其结构进行优化,解决了YL-A-VP型粮食扦样机的故障,提高了扦样机的安全性和使用寿命。

YL-A-VP型粮食扦样机的配重在1.646~1.973 t时,可以最大程度保障扦样机在工作过程中不会发生前倾和后翻的情况;扦样在工况6下工作时,由于扦样小车在最靠近立柱处时与配重最接近,此时旋转臂上的力主要都集中在立柱上方,旋转臂底部与回转机构接触的部位,会导致此处受力过大,结构不稳定,所以对旋转臂与回转机构接触部位的底板增加厚度,提高结构强度。该型号扦样机在优化前及优化后的固有频率在2.033~14.940 Hz,远小于电机的41.667 Hz,均符合扦样机工作要求。