湿式多片离合器结构特征对接触压力特性的影响

2023-03-21陈漫刘宇键于亮王旭张存振胡淋

陈漫, 刘宇键, 于亮, 王旭, 张存振, 胡淋

(1.北京理工大学 机械与车辆学院, 北京 100081;2.三一集团有限公司 重卡事业部, 湖南 长沙 410100)

收稿日期:2021-09-10

基金项目:国家自然科学基金项目(52205047、52175037);中国博士后科学基金项目(BX20220379、2021M700422)

0 引言

湿式多片离合器作为车辆传动装置中的关键部件,决定了传动系统的可靠性与安全性[1]。在离合器接合过程中会产生大量的摩擦热,摩擦元件间的温度会急剧增加,导致摩擦元件的热翘曲变形和磨损失效等问题[2]。目前,国内外学者一直致力于通过数值模拟和实验论证等方式研究离合器的热负荷特性。

离合器的热负荷特性受到摩擦材料、工作参数和结构参数等因素的影响。Li等[4]、Fei等[4]基于有限元法建立碳纤维湿式离合器接合过程的热传导模型,揭示了离合器半径、碳纤维密度和比热容对温度场的影响。Zhang等[5]应用雷诺方程建立湿式离合器摩擦模型,研究表明增大工作压力、初始角速度和摩擦片渗透性都会导致摩擦副温升速率和最高温度的显著增大。Yang等[6]通过交替有限体积法和有限元法得到了湿式离合器的温度与接触压力分布,结果表明温度场与应力场存在正相关关系。赵二辉等[7]和李明阳等[8]通过对摩擦副设置不同的接触比率来模拟离合器的非均匀接触,随着摩擦副接触比率减小,摩擦副表面温度逐渐升高。Mahmud等[9]和Kong等[10]研究了带槽摩擦盘和无槽摩擦盘的温度场差异。Wu等[11]通过建立包含凹槽冷却、局部散热和时变摩擦系数的温度场数值模型,得到油压和润滑油流量对温度场的影响。Lin等[12]通过三维瞬态传热模型分析了相对速度、转动惯量和接触压力对温度的影响,并发现热点通常出现在摩擦盘表面。张志刚等[13]研究了钢片平行度对离合器温度场的影响,发现平行度越大,温度梯度越显著。马彪等[14]和Faidh-Allah[15]分别从换挡频次和离合器啮合次数研究了多次接合工况下的离合器温度场分布。

根据上述研究可知,离合器的接触压力分布会对温度场产生显著影响,从而导致不同位置摩擦元件热负荷差异性。朱茂桃等[16]通过有限元分析发现摩擦元件间高转速差对接触压力分布影响较大,低转速差影响较小。王立勇等[17]通过对活塞设置不同的加压方式分析了活塞端压力分布对离合器整体应力场分布的影响。张金乐等[18]分析了对偶钢片厚度和工作油压对应力场的影响,发现增大钢片厚度会导致应力场均匀性降低。因此,离合器的实际结构特征将显著影响摩擦副间的接触压力分布。如图1所示,湿式多片离合器在实际工作过程中,活塞受到液压力作用发生轴向移动,缸套凹槽内的卡簧则限制摩擦元件轴向运动,促使摩擦元件间的间隙消除并产生滑摩。这种约束形式导致离合器产生较大的集中力,使摩擦副接触压力沿着离合器轴向和径向分布不均匀,从而导致各摩擦副间热负荷特性产生明显差异[19]。这种离合器结构在重载车辆与特种车辆中应用广泛,因此本文旨在研究多片离合器结构特征对摩擦副间接触压力差异性的影响,并提出最优结构工况和减小热负荷的优化方法。

图1 湿式多片湿式离合器三维示意图Fig.1 3D schematic diagram of a wet multi-disk wet clutch

本文建立了考虑多片离合器实际结构特征的有限元模型和热力学数值模型,采用有限元方法和实验论证相结合的方式,研究了压板厚度、卡簧宽度和摩擦副数对摩擦副间接触压力差异性的影响;设立接触压力差异性评价指标,探究不同结构参数的影响程度,获得了最优工况的结构参数和温度场,为离合器结构特征的优化设计提供了技术支撑。

1 离合器热力学模型

1.1 接触压力传递模型

图2 半无限大平板压力传递模型Fig.2 Pressure transmission model on the semi-infinite plate

多片离合器中卡簧的限制导致摩擦副间产生较大的集中应力。为研究集中应力的传递规律,建立图2所示半无限大实体柱坐标系。图2中,Oxyz为三维笛卡尔坐标系,O(0,0,0)为原点,A(0,0,e)为任一集中力加载位置点,B(r,θ,z)为任一位置点,r为该点到z轴的距离,θ、z分别为周向、轴向坐标,Fc为集中压力。

设e为A点到原点的z轴方向距离,在坐标点A(0,0,e)处施加集中载荷,由力的平衡条件可以得到

(1)

式中:σz为应力在z轴方向的分力。

通过伽辽金位移函数可得到柱坐标系中的任意一点B处应力分布关系[20]为

(2)

式中:ν为泊松比;Z为伽辽金函数;Δ为拉普拉斯算子。

当集中应力作用于坐标原点O,即e=0时可得到各方向应力分布如下:

(3)

式中:ξ=r2+z2。

1.2 热传导模型

由式(3)可知,离合器等效为一受力整体时,在半径和轴向位置不变的情况下,周向位置的改变不影响应力大小。因此不考虑周向位置对温度场的影响,建立摩擦元件二维热传导方程如下:

(4)

式中:Ψ为温度;λ、c、ρ分别为摩擦材料的热导率、比热容和密度。

摩擦副间的热通量方程为

q=μ(σ,n,ψ)·σ(r,θ,z)·n·r

(5)

式中:μ(σ,n,ψ)为摩擦系数,σ为接触点应力,n为摩擦副间的相对转速;σ(r,θ,z)为应力合力。

通过销盘实验得到摩擦系数拟合公式[7]为

0.08(e-0.005ψ-1)(e-0.2u-1)

(6)

式中:u为摩擦副线速度。

摩擦副间的热流分配系数[21]可以表示为

(7)

式中:下标s、f分别表示钢片、摩擦片。

传入钢片和摩擦片的热通量分别为

qs=γ·qqf=(1-γ)·q

(8)

润滑油通过传动轴的径向孔甩出,利用离心力作用飞溅到摩擦元件上,并从内齿流经外齿。本文中采用的润滑油牌号为10W/40-CF,对应的摩擦元件内外径处的对流换热系数[6]为

hi=300+90·(ωri)0.55ho=250+95·(ωro)0.5

(9)

式中:ri、ro和hi、ho分别为内外径和对应的对流换热系数;ω为摩擦副的相对角速度。

摩擦副对应的热边界条件如下:

(10)

式中:t为时间;ψe为环境温度;H为摩擦元件的厚度;qf和qb、σf和σb分别为钢片正反面的热通量、接触应力;ψ0为初始状态温度。

2 多摩擦副接触压力差异性研究

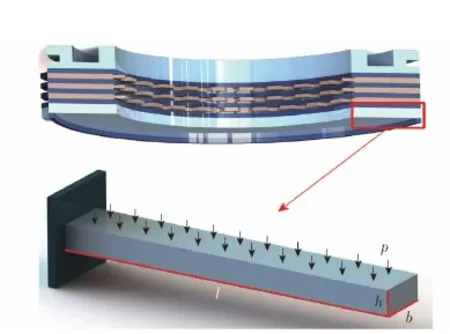

如图3所示,为探究离合器结构特征对摩擦副接触压力的影响,基于Abaqus软件建立考虑实际结构特征的6摩擦副离合器有限元模型,其中摩擦片由摩擦基片和摩擦衬片组成,衬片布置于基片两侧。图3中,1、2、3、4分别表示从活塞端至卡簧端的钢片标号,Sc为压板与钢片的接触副定义,S1、S2、…、S6为钢片与摩擦片之间的摩擦副定义。多片离合器基本结构参数如表1所示。

图3 离合器有限元模型Fig.3 Finite element model of the clutch

表1 摩擦元件的材料和结构参数Table 1 Material and structural parameters of friction pairs

此模型采用的网格划分方式为C3D8R(8节点线性六面体,缩减积分和沙漏控制),摩擦副间的相互作用方式为“罚函数”、“面对面接触”方式,模型中将卡簧外端表面固定,压力均匀加载于活塞端表面。此外,钢片、活塞、压板、卡簧都是65Mn钢材料,厚度方向上的网格节点分别为2、3、2和2,径向网格节点为11,周向网格节点为160,总网格数量分别为3 520、5 280、3 520和3 520。活塞的径向、周向、厚度方向的网格数量分别为10、160、5。

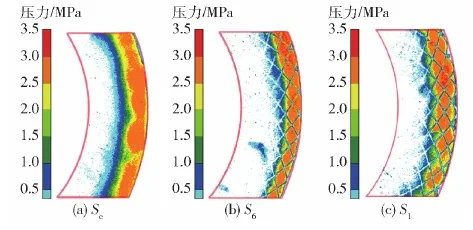

图4为6摩擦副系统中各摩擦副的接触压力分布云图,活塞端载荷为100 kPa,在卡簧集中力作用下各摩擦副的接触压力分布有明显的差异性。由图4可见:在径向上,除接触副Sc外,摩擦副S6压力分布差异性最大,最大压力差为272 kPa;摩擦副S1压力分布最均匀,最大压力差为93 kPa;在轴向上,从活塞端至卡簧端,各摩擦副压力最大值依次递增,压力最小值依次递减,其中最大压力值由接触副Sc的361 kPa降低至摩擦副S1中的162 kPa,最小压力值由摩擦副S1中的69 kPa减小至接触副Sc中的32 kPa。由此可见,卡簧约束会导致接触压力沿摩擦副径向逐渐增加,远离卡簧端的各摩擦副接触压力分布逐渐均匀。

图4 6摩擦副系统接触压力云图Fig.4 Pressure clouds of a 6-friction-pairs system

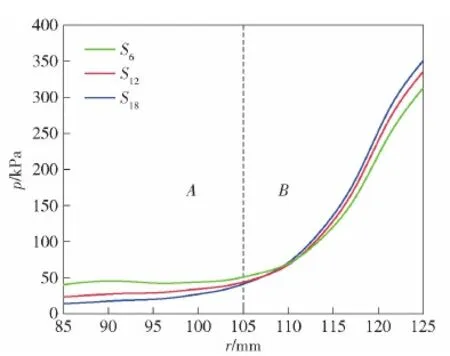

图5 初始工况各摩擦副径向接触压力分布图Fig.5 Radial pressure in the initial working conditions

图5为初始工况下离合器各摩擦副的径向压力分布情况。图5中,p为均载压力。根据径向压力的变化趋势将其分为压力平缓区A与压力集中区B:在区域A内,压力值较小且波动幅度小,均小于75 kPa;在区域B内,压力从75 kPa增加至约350 kPa,此区间压力较大且变化幅度显著增大。故应用最小二乘法拟合出区域A和B曲线的斜率k1和k2,以此评价接触压力的均匀性(见式(11)),k值越大,说明压力变化较为剧烈,压力分布差异性越大。

(11)

3 接触压力差异性影响因素研究

3.1 压板厚度

将离合器压板厚度分别增加至8 mm与10 mm,得到图6所示各摩擦副接触压力分布图。由图6可见:整体变化趋势与初始工况相同,其中在径向上,随着压板厚度的增大,相比于初始工况,区域A中压力逐步增大,区域B中压力逐渐降低,摩擦副径向压力差异减小并趋于均匀化;在6 mm、8 mm和10 mm工况下,摩擦副的最大压力差均出现在S6中,数值分别为272 kPa、195 kPa和119 kPa;最小压力差出现在S1中,分别为93 kPa、40 kPa和63 kPa。

图6 不同压板厚度条件下的接触压力变化Fig.6 Changes of pressure under different backplate thicknesses

如图7所示,随着压板厚度的逐渐增加,摩擦副S6的区域A内斜率k1由0.46 kPa/mm变为0.69 kPa/mm、0.53 kPa/mm,变化较小,区域B内斜率k2由14.56 kPa/mm减小为8.36 kPa/mm、4.94 kPa/mm,变化较大。

图7 不同压板厚度的S6副径向压力分布Fig.7 Radial pressure of S6 under different backplate thicknesses

如图8所示,在压力传递过程中,压板的受力可以等效为矩形截面梁的受力,卡簧端可等效为悬臂梁固定端。图8中,b为压板横截面宽度,h为压板厚度,l为带宽。

图8 应力传递示意图Fig.8 Diagram of pressure transfer

因此压板的挠度w可以表示为

(12)

式中:EI为梁的弯曲刚度。

随着压板厚度的增大,梁挠度w逐渐减小,减缓了接触压力传递至下一摩擦副时的压力集中现象,离合器中各摩擦副压力分布的均匀性提高。同时压板变形量与h3呈负相关,压板厚度增大产生的效果会随着厚度的增大而不断减弱。

3.2 卡簧宽度

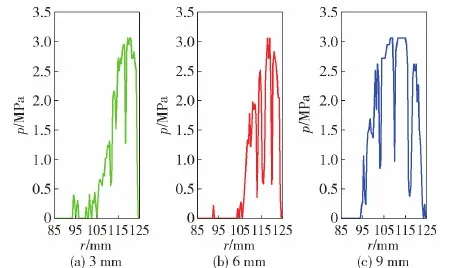

如图9所示,随着卡簧宽度的增加,接触压力在径向一直增大的规律发生改变,3 mm和6 mm工况下接触压力沿径向方向持续增大;9 mm卡簧工况下,最大压力点位于117 mm处。摩擦副S6压力差异性最大,卡簧宽度6 mm、9 mm工况下的S6副最大压力差分别为191 kPa、161 kPa;摩擦副S1差异性最小,最大压力差分别为93 kPa、79 kPa。取摩擦副S6压力分布如图10所示,可见卡簧宽度的增大会导致区域A内压力增长速率逐渐变快,同时区域B内的压力峰值位置向内径方向移动;3 mm、6 mm和9 mm在区域A内线性拟合斜率k1为0.46 kPa/mm、1.48 kPa/mm和2.06 kPa/mm,k2为14.56 kPa/mm、8.26 kPa/mm和3.38 kPa/mm。卡簧宽度的增加使得压板与卡簧之间接触面积变大,区域A内的压力增长速率小幅度增大,而区域B内压力的增长速率大幅度降低,压力分布的差异性显著减小。

图9 不同卡簧宽度条件下的接触压力变化Fig.9 Changes of pressure under different circlip widths

图10 不同卡簧宽度的S6副径向压力分布Fig.10 Radial pressure distribution of S6 under different circlip widths

3.3 摩擦副数

将摩擦副数分别增至12副与18副,得到图11所示不同摩擦副的径向压力分布图。由图11可见:12副与18副工况下,靠近卡簧端的摩擦副压力差异性最大,最大压力差分别为312 kPa、336 kPa,靠近活塞端的摩擦副差异性最小,最大压力差为63 kPa、55 kPa;随着副数的增加,卡簧端摩擦副压力逐渐增大,活塞端摩擦副压力差则有减小的趋势。如图12所示,取最靠近卡簧端摩擦副进行分析,12、18副工况下,k1值分别为1.2 kPa/mm、1.6 kPa/mm,k2值分别为16.28 kPa/mm、17.18 kPa/mm。摩擦副数的增多使压力传递环节增多,压力从活塞处传递至卡簧处的均匀性下降。因此,随着副数的增多,卡簧端摩擦副差异性变大。

图11 不同摩擦副径向压力分布图Fig.11 Radial pressure of different friction pairs

图12 近卡簧侧摩擦副径向压力分布Fig.12 Radial pressure of friction pairs near the circlip side

4 最优结构参数工况

由于近卡簧侧摩擦副的径向接触压力分布差异性最大,并在实际环境中该摩擦副元件的使用平均寿命最短[19],选取S6副即最靠近卡簧端摩擦副进行评价,在初始工况下,k1为0.46 kPa/mm,k2为14.56 kPa/mm,k3(k1+k2)为15.02 kPa/mm,各结构参数对S6副接触压力的影响如表2所示。

如表2所示,k3数值越小,说明摩擦副径向压力差异性越小。增大压板厚度、卡簧宽度可以显著降低压力差异性,减少摩擦副数可以小幅度提高压力均匀性。如图13所示,选取卡簧宽度9 mm、压板厚度10 mm、6摩擦副作为最优工况参数进行仿真分析。如图14所示,在100 kPa载荷下,最优工况中各摩擦副接触压力在区域A明显升高,在区域B内大幅下降。其中最优工况下摩擦副S6的径向压差缩小为48 kPa,摩擦副S1的压差缩小为22 kPa,相比于初始工况,摩擦副间最大压力差降低了82%。摩擦副S6的k1值由初始工况下的0.46 kPa/mm变为1.11 kPa/mm,k2由14.56 kPa/mm减小为1.14 kPa/mm,径向压力分布差异性得到显著改善。

表2 影响因素综合评价Table 2 Influencing factors

图13 优化前后的压力分布图Fig.13 Pressure before and after optimization

图14 优化前后S6副径向压力分布图Fig.14 S6 radial pressure before and after optimization

图15 实验系统及样品Fig.15 Test systems and samples

5 实验分析与对比验证

5.1 实验台架与测试样件

离合器压力分布测试系统如图15所示,压力机型号为南通国龙锻造设备有限公司产YG132-40,控制器与压力机通过液压回路进行连接。在实验中,离合器按照仿真工况放置于置物架上,测试元件的材料与仿真工况一致。控制器向压力机传输压力信号,将压力作用于离合器上。采用富士感压试纸测量各摩擦副间的接触压力分布情况,型号为LLW和LW,量程分别为0.5~2.5 MPa、2.5~10 MPa。此外,应用FPD8010E分析软件对感压试纸进行扫描,对摩擦副实际压力分布进行验证。

5.2 实验台架与测试样件

在径向与轴向位置确定后,接触压力大小不随周向位置变化而发生改变。因此选定离合器在实验时的最左端至圆心的角度为0°,逆时针选取60°扇形面积进行分析。图16为加载压力为2 MPa时的初始工况结构参数下Sc、S6、S1副在LLW压力试纸中的压力图像。如图17所示,取压力大于1 MPa的区域为压力集中区,S6和S1中压力集中区域宽度分别为9.01 mm和11.46 mm,由于量程的限制,无法准确反映最高数值,但压力集中区的扩大证明了S1压力分布的均匀性优于S6。

图16 初始工况下LLW试纸中压力分布Fig.16 Pressure in LLW test paper under initial working conditions

图17 初始工况实验压力数据Fig.17 Experimental pressure under initial working conditions

图18 LLW试纸中不同压板厚度的压力分布Fig.18 Pressure in LLW test paper with different backplate thicknesses

压板厚度的实验结果如图18所示,加载压力2 MPa。选取摩擦副S6和LLW试纸进行分析,如图19所示,随着压板厚度的增大,离合器压力集中区域扩大,6 mm、8 mm和10 mm对应的压力集中区宽度分别为9.01 mm、20.03 mm和25.99 mm。根据实验结果可知,压板厚度的增大可以有效减小S6摩擦副压力分布的差异性,并且变化趋势与仿真结果相一致。

图19 不同压板厚度的实验压力数据Fig.19 Experimental pressure for different backplate thicknesses

图20为LLW试纸的不同卡簧宽度、加载压力2 MPa下摩擦副S6的实验应力分布图,从中可见随着卡簧宽度增加,图21中压力集中区宽度分别为9.01 mm、16.54 mm和25.03 mm,当卡簧宽度为9 mm时,最大压力值所在位置向内径方向移动,外径处压力值有降低的趋势,与仿真结果相同。

图20 LLW试纸中不同卡簧宽度的压力分布Fig.20 Pressure in LLW test paper with different circlip widths

图21 不同卡簧宽度的实验压力数据Fig.21 Experimental pressure data for different circlip widths

由于在仿真结果中摩擦副数对离合器压力分布的影响程度较小,在对摩擦副影响因素分析时活塞端加载压力增大至4 MPa,并采用LW型号试纸,取最靠近卡簧端摩擦副进行分析,实验结果如图22所示。压力的增大会使差异性增大(见图23),随着副数的增多,压力集中区扩大的同时,最大压力也在增大,说明在区域B内,压力上升速率较快。副数的增多导致压力传递环节变多使压力分布差异性变大,与仿真结果相一致。

图22 LW试纸中不同摩擦副数的压力分布Fig.22 Pressure in LW test paper with different friction pairs

图23 不同摩擦副数的实验压力数据Fig.23 Experimental pressure data for different friction pairs

为探究最优工况与初始工况压力集中区域的差异性,设定加载压力为3 MPa,采取LLW试纸进行分析,结果如图24所示,可见最优工况压力分布的差异性显著小于初始工况,其中初始工况压力集中区宽度为13.03 mm,最优工况压力集中区宽度为34.06 mm,均匀性改善显著(见图25)。

图24 优化前后LLW试纸中压力分布Fig.24 Pressure in LLW test paper before and after optimization

图25 优化前后实验压力数据Fig.25 Experimental pressure data before and after optimization

6 温度场分析

为研究优化前后离合器温度场的变化情况,设定离合器长时滑摩工况如下:活塞压力 0.1 MPa,环境温度40 ℃,相对转速300 r/min,滑摩时间5 s。将图5所示6摩擦副系统中各摩擦副的接触压力分布作为离合器滑摩的初始压力导入第1节中的温度场仿真数值模型中,并与最优工况进行对比。同时该温度场模型的正确性通过低速长时滑摩实验得到验证[19]。

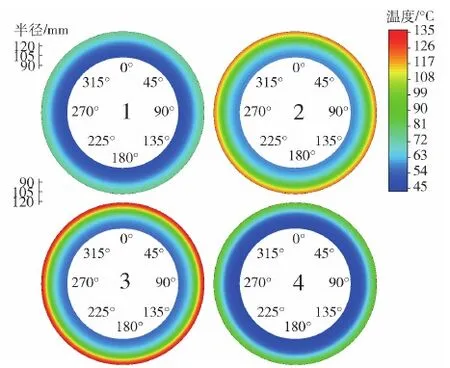

图26所示分别为钢片1、2、3、4在初始条件下的温度场分布图,可见外径处的温度明显大于内径处的温度。

图26 初始工况温度场Fig.26 Temperature field of initial working conditions

由图26可见:钢片1和钢片4的温度明显低于其他摩擦副,这是因为这两个钢片只有一侧发生摩擦,压板侧和活塞侧无摩擦现象发生,冷却效果较好;钢片3径向温差最大,其差值为79.4 ℃,钢片的最高温度为135.3 ℃。

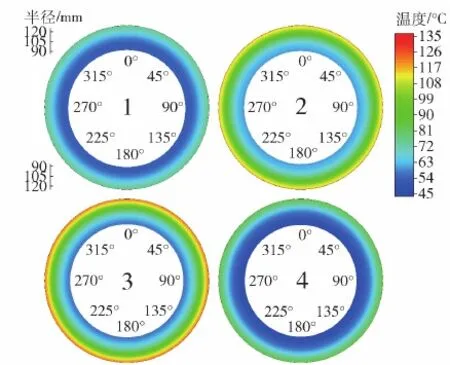

如图27所示,在工作条件不变的前提下取最优结构参数,即卡簧宽度为9 mm、压板厚度为10 mm时的温度场,多片离合器各摩擦副温度均出现大幅度下降;钢片3径向温差最大,差值为30.6 ℃,钢片最高温度为97.2 ℃;相对于初始工况,最优工况的最大温差降低了61%。由此可见,由于热流密度与接触压力呈正比关系,在改变卡簧宽度和压板厚度后,接触压力均匀性提高,温度分布更加均匀,经过结构改进后,有效提高了离合器使用寿命。

图27 优化工况温度场Fig.27 Temperature field of optimized working conditions

7 结论

1)本文建立了湿式多片离合器有限元模型和热力学数值模型,研究了压板厚度、卡簧宽度和摩擦副数对摩擦副间接触压力差异性的影响,并通过离合器静压实验进行了验证。

2)建立了多摩擦副径向压力分布评价指标,增大卡簧宽度和压板厚度可以显著降低离合器压力分布的差异性,而减少摩擦副数可以小幅提升压力分布的均匀性。

3)提出了离合器最优结构参数工况:10 mm压板厚度、9 mm卡簧宽度与6摩擦副数;对最优工况与初始工况的压力和温度场分布进行对比,最优工况下摩擦副的最大压差和温差分别降低了82%、61%,压力与温度差异性大幅度减小。