基于API极限工况下钻机结构安全性分析*

2023-02-27周涵锐

周涵锐

(武汉理工大学船海与能源动力工程学院)

0 引 言

石油钻机井架底座结构是钻机的重要组成部分,其承载能力和安全性是保证正常作业的前提[1]。钻机在设计时需要参照API标准进行,企业在设计之后需要借助计算软件对设计得到的结构进行计算验证,保证设计的安全性。考虑多种工况下井架的性能,在使用前掌握井架的刚度、稳定性及承载能力等指标,了解井架结构中较为薄弱的位置,能够为现场安全作业及结构改进提供理论指导[2-4]。

针对石油井架国内外学者做了大量研究。M.LINK[5]在对井架结构进行有限元分析过程中,将结构单元刚度系数视为模型修正系数对建立的井架有限元模型进行修正;CHEN W.F.等[6]提出分块变刚度法可精确分析平面钢框架结构的弹塑性变形;W.G.SMITH[7]采用能量法求得屈曲临界载荷,计算时假设屈曲模式,得到系统外力势能与应变势能表达式,根据势能驻值原理得到临界屈曲载荷值;管锋等[8]通过编写有限元软件命令流的方式对某海洋修井机井架进行强度分析,为了使计算准确,将检测到的应力集中杆件考虑为缺陷杆件,并依据计算结果对强度不足的部分杆件进行补强设计;常双利[9]对某海洋修井机井架整体结构进行强度分析,包括对井架的应力检测和利用SESAM海洋工程分析软件进行有限元分析,对疲劳寿命进行评估,有效防范风险;李文彪等[10]建立ZJ90型钻机力学模型,对井架及底座分析最大受力,并应用SCAS软件对井架及底座起升状态下的结构强度进行分析,为现场作业提供依据;赵丹[11]建立JJ170/42-K形井架有限元模型,采用ANSYS分析软件结合工况进行静力学分析,得到井架的变形和应力大小,并按照稳定性理论折算算法进行稳定性分析(非线性屈曲分析),得到井架承载极限载荷值,并通过设计试验的方式进行结果验证,后对井架进行稳定性计算。盛尹等[12]采用ANSYS软件将NDC-50DBT形井架杆件模拟为三维梁单元进行稳定性计算,通过非线性屈曲分析得到井架各工况稳定性状态。

笔者基于对ZJ80钻机进行API结构安全性辅助验证,综合各学者对各类型井架的强度校核方式,创新性地结合稳定性研究方法,对某型号ZJ80钻机井架及底座系统进行强度分析。分析时考虑井架底座系统在4种极限作业工况、8种风向风载条件下的结构力学性能;另外,由于井架运输及安装工艺的限制,井架需平放移运至现场安装,作业时需将井架起升进行作业,起升过程中的安全性也需要保证,故对井架起升过程同样进行安全性分析。

笔者采用ANSYS APDL有限元软件对井架及底座系统进行计算分析,在建模时充分考虑井架底座系统的结构特点,采用梁单元模拟实际结构中的构件摆放位置和角度,使有限元模型更加贴合实际情况。计算过程采用非线性屈曲分析方法进行,期间考虑结构缺陷对井架承载能力的影响。在结构失稳临界状态点分析得到井架底座结构中较薄弱区域杆件;计算得到井架在各工况下的最大UC值,综合判断钻机井架和底座结构的强度、刚度和安全性,为后续井架校核及结构优化提供理论参考。

1 钻机井架及底座计算概述

1.1 钻机结构概述

ZJ80钻机是一种用于钻井作业的石油装备,该钻机主要由井架、底座等组成,具体结构如图1所示。

图1 ZJ80钻机结构示意图Fig.1 Schematic structure of the ZJ80-model drilling rig

井架主体为前开口型,主体之间采用销轴连接,井架背面有斜拉杆和横梁与井架主体相连接,井架还配备有人字架、二层台等重要部件。井架大腿结构采用工字钢杆件,尺寸为H350 mm×350 mm×10 mm×16 mm,材料为Q355钢,弹性模量为200 GPa,泊松比0.3,密度为7.85×103kg/m3,屈服强度为355 MPa。井架最大额定钩载5 850 kN,井架高度48 m,底座高度12 m,最大立根载荷为3 640 kN,立根水平靠力按3°施加在二层台对应位置。钻机底座为旋升式结构,由下基座、上基座、立根台和转盘梁等主要构件构成。上基座用于放置转盘、立根台等装置。钻机底座主要组成材料为H型钢,穿插部分方管连接,各部件之间均使用销轴连接。

1.2 模型处理

在进行有限元计算时,需考虑将井架及底座结构进行适当简化,简化处理如下:

(1)构件之间焊接可靠,为刚性连接;

(2)结构中的附件(护栏、扶梯、挡风墙等)简化为重力施加在对应位置;

(3)井架底座基础与地面接触给予固定约束。

1.3 风载计算

分别选择计算风向为0°、45°、90°、135°、180°、225°、270°和315°共8个风向进行计算。因井架为对称结构,故只计算对称相同面积的正向风和侧向风,斜向来风根据正向风和侧向风组合计算。

1.3.1 单个构件风载计算

根据API Spec 4F—2020[13]对风载的设计计算可知,井架所受风载近似等于各构件所受风载的总和,考虑到底座高度较低且固定安装在地面上,受风载影响较小,故在风载计算时不计算底座。井架风载计算时,分别计算单个构件上的风力并分段施加在对应位置。单个构件风载计算式为:

Fm=0.003 38ρKivZ2CsA

(1)

式中:Fm为单个构件所受风载,N;ρ为空气密度,kg/m3;Ki为构件摆放角度系数,在软件中已经将构件按照旋转角度进行摆正,故此处Ki=1.0;vZ为带高度系数的风速,参照设计过程中对风速的要求,计算取3种风速工况进行,其中作业工况风速16.5 m/s(32节)、预期工况风速30.7 m/s(60节)、非预期工况风速38.6 m/s(75节);Cs为构件形状系数,构件形状系数根据文献[13]形状系数表取值为1.5;A为构件的迎风面积,m2,根据单构件截面形状及构件长度计算求得。

1.3.2 井架所有构件风载计算

施加在结构上的总风力为:

Ft=GfKsh∑Fm

(2)

其中:Gf为阵风影响因子,根据文献[14]中的阵风影响系数表,取值为1.0;Ksh为遮蔽系数,根据文献[14]取值1.0,满足标准不小于0.9的要求。

将单个杆件上的风力进行求和最终得到结构的总风力∑Fm。

1.3.3 立根风载计算

立根风载是指排列悬靠在井架二层台上的一组立根所承受的风载,计算过程参照井架风载计算式(1)和式(2)进行。立根风载直接通过二层平台作用在井架主体上。其中立根正向来风时承风面积计算公式为:

AL=ndlsinθ

(3)

式中:AL为立根承风面积,m2;n为二层台每排立根数目;d为立根外径,m;l为立根承受风载高度,取二层台高度,m;θ为立根倾角,(°)。

立根侧向来风时参照公式(3)计算,侧向时不需要计算立根倾角sinθ。

转换公式后参照API Spec 4F中形状系数表选取形状系数Cs=1.2。

1.4 井架安全性判据

1.4.1 井架评定方法

根据API标准,对井架结构进行强度分析时,UC值可作为判定标准判定井架的安全。UC值的判断标准依靠于美国标准学会ANSI/AISC 360—16 《钢结构建筑设计规范》[14]。井架设计时按照承受弯曲和轴向应力的双重对称或单一对称构件进行计算。

(4)

(5)

式中:Pr为在使用LRFD(荷载和阻力系数设计)或ASD(容许应力设计)载荷组合时所需轴向强度,MPa;Pc=Pn/Ωc,为有效的轴向耐压强度,MPa;Mr为使用ASD载荷组合所需弯曲强度,MPa;Mc=Mn/Ωb,为容许弯曲强度,MPa;Pn为标称耐压强度,MPa;Mn为标称弯曲强度,MPa;针对ASD设计时取值Ωc、Ωb为1.67。

1.4.2UC值计算

根据文献[14]中的规定,UC值计算式为:

(6)

(7)

式中:fa为井架承受设计最大钩载时,杆件的轴心压应力,MPa;Fa为只有轴心压应力存在时容许轴心压应力,MPa;;fb为井架承受设计最大钩载时,杆件的弯曲应力,MPa;;Fb为只有弯矩存在时容许弯曲应力,MPa;;Cm为弯曲应力影响系数,对于端部受约束的构件,Cm=0.85;Fe′除以安全系数后的欧拉应力,MPa;E为弹性模量,Pa;lb为弯曲平面内的实际无支撑长度,m;rb为回转半径,m;k为弯曲平面内的有效长度系数。

当任一无支撑部分的最大有效长细比kl/r小于Cc时,横截面符合文献[14]规定的轴心受压杆件,其截面上的容许拉压应力Fa计算式为[15-18]:

(8)

(9)

式中:Fy为杆件材料的最小屈服应力,MPa;Cc为区分弹性和非弹性屈曲的杆件的长细比。

当kl/r大于Cc时,Fa计算式为:

(10)

2 计算过程

2.1 建立有限元模型

在井架及底座系统建模时,在 ANSYS APDL软件中采用参数化建模的方式进行,由于钻机井架结构为杆件,在承受轴向力的同时承受弯矩的作用,故模拟时将各杆件模拟为三维梁单元(Beam188单元)。首先定义简化后结构各关键点位置,并用线条连接各关键点,形成结构线型,后定义不同杆件截面形状、材料属性、边界条件等。H型钢构件如图2所示。

图2 H型钢构件Fig.2 H-shaped steel

该杆件为工字钢。工字钢能够承受Z方向的载荷,不能承受X方向的载荷作用,故在有限元建模时需正确考虑结构中型钢摆放方向,与实际结构保持一致,从而保证计算结果的准确性。

在载荷施加阶段,不同工况下相同作用位置不同载荷只需通过更改命令流中对应载荷大小参数即可实现。显示单元形状的有限元模型如图3所示。该井架底座模型由698个关键点和17 198个单元组成。

图3 有限元模型Fig.3 Finite element model

2.2 载荷工况计算组合

钻机作业时井架及底座系统受到的主要载荷为结构自重、起下钻柱所受大钩载荷、作业现场出现的环境载荷(在此考虑风载)和立根作用在井架上的载荷等。各工况载荷及大小如下所示。

(1)1a作业工况。包含的基本载荷:结构及附件重力、最大钩载5 850 kN、立根载荷3 640 kN、16.5 m/s风速不同方向的风载(按照8个方向施加)。

(2)1b作业工况。包含的基本载荷:结构及附件重力、游吊系统载荷、最大转盘载荷5 850 kN、立根载荷3 640 kN、16.5 m/s风速不同方向的风载(按照8个方向施加)。

(3)2预期工况。包含的基本载荷:结构及附件重力、游吊系统载荷、最大转盘载荷5 850 kN、38.6 m/s风速不同方向的风载(按照8个方向施加)。

(4)3非预期工况。包含的基本载荷:结构及附件重力、游吊系统载荷、最大转盘载荷5 850 kN、最大立根载荷3 640 kN、30.7 m/s风速不同方向的风载(按照8个方向施加)。

(5)井架起升工况。包含的基本载荷:结构及附件重力1 310 kN,按照起升时的钢丝绳分布位置分别计算、16.5 m/s风速(按8个风向风载计算施加)。表1为各工况下风载及环境载荷。

表1 载荷工况Table 1 Load conditions

2.3 计算方法及参数设置

本文对井架进行结构安全性分析时,考虑结合非线性屈曲分析方法进行,在类似井架高耸设备中,需要综合考虑井架的稳定性、强度及刚度。本研究在非线性屈曲分析的基础上模拟井架在含有缺陷及受到外界载荷扰动时的极限稳定状态,探究井架及底座在失稳临界状态下的结构安全性。该方式更符合井架结构的现场作业状态。

非线性屈曲分析比弹性公式提供更高的精度,当逐渐增加的微小载荷引起结构较大位移变化时,结构将趋于不稳定状态[19]。非线性屈曲分析是一种考虑材料非线性(P-Δ)和几何非线性(P-δ)、载荷扰动、几何缺陷的静力学分析方法。在该计算方式下使结构达到承受载荷时变得不稳定状态前的极限点,获得真实的结构承受的极限载荷,在此基础上对结构强度进行分析,分析结果提取等效应力值和计算UC值作为判断井架结构安全性的依据。为计算方便,在分析时使用APDL语言编写命令流程序,得到井架各工况下的UC值。

根据结构设计时使用直接分析法可知在进行稳定性分析时需考虑以下因素:

(1)结构整体计算时考虑结构的变形,ANSYS软件在进行稳定性分析时已经考虑结构的缺陷;

(2)整体结构计算需考虑P-Δ和P-δ效应,使用ANSYS-APDL软件时已考虑到非线性效应,调整结构刚度即可满足要求;

(3)考虑结构刚度折减,在软件设置时将刚度缩减至0.8倍。

对于钻机结构,井架顶端受到轴向压力,底座固定,在进行非线性屈曲分析时,需模拟井架结构初始状态有轻微的横向变形或受到横向载荷使井架发生轻微挠动。为模拟结构不完整,在分析时在井架顶端施加侧向的名义扰动载荷[20]。

名义载荷应作用在水平方向,名义载荷应按照最大的不稳定性方向施加,即名义载荷施加方向按照井架最容易发生挠曲变形的方向施加。

名义载荷大小为:

F=0.002αG

(11)

式中:α为参照设计过程中使用的容许应力设计法(ASD)取值1.6;G为容许应力设计法(ASD)中的重力载荷(包括附件重力),N。

按照井架结构自身重力及施加的附件重力进行计算,得到施加在天车梁4个顶点位置的水平名义载荷值为2 460 N。

3 结果分析

3.1 1a作业工况

在结果提取时,仅提取井架的等效应力值和UC值作为评价井架强度的主要依据。其中UC值在软件中进行计算,通过ANSYS命令流输入的方式提取井架对应的轴向应力及弯曲应力来计算,最终结果以UC值云图的方式显示。

按照1a作业工况的载荷施加情况对结构加载计算,最大等效应力云图和UC值云图分别如图4和图5所示。在钻机按照1a工况作业时,分别受到不同方向风载,计算结果汇总见表2。

表2 钻机作业工况有限元计算结果Table 2 Finite-element-method simulation results of the rig operation conditions

由图4可知,井架最大等效应力出现在井架的天车梁上,最大等效应力值为197 MPa。由图5可知,对各风向UC值进行计算提取,可知当风载方向为90°时,井架结构UC值最大,值为0.97,出现在天车梁相接位置。由表2可知,钻机在受到各风向风载时,等效应力值均小于许用应力值,UC值均小于1,表明钻机在1a工况下强度满足设计要求。

图4 1a作业工况下最大等效应力值Fig.4 Maximum equivalent stress under the 1a operation condition

图5 1a作业工况下最大UC值Fig.5 Maximum UC value under the 1a operation condition

3.2 1b作业工况

在1b作业工况下,最大等效应力云图及UC值分别如图6和图7所示。按照工况载荷情况加载分析,各风向风载作用下有限元分析结果见表3。

图6 1b作业工况下最大等效应力值Fig.6 Maximum equivalent stress under the 1b operation condition

图7 1b作业工况下最大UC值Fig.7 Maximum UC value under the 1b operation condition

表3 钻机作业工况有限元计算结果Table 3 Finite-element-method simulation results of the rig operation conditions

由图6可知,当井架受到各方向风载作用时,最大等效应力值出现在风向45°和270°工况下,最大等效应力位置在底座转盘梁处。该位置作业时安装转盘进行旋转作业,故承受钻柱的重力作用,最大等效应力值为196 MPa。由图7可知,最大UC值出现在转盘梁处,值为0.97。由表3可知,各工况下井架计算UC值均小于1,且等效应力值均小于许用应力,表明在1b作业工况下钻机强度满足要求。

3.3 预期工况

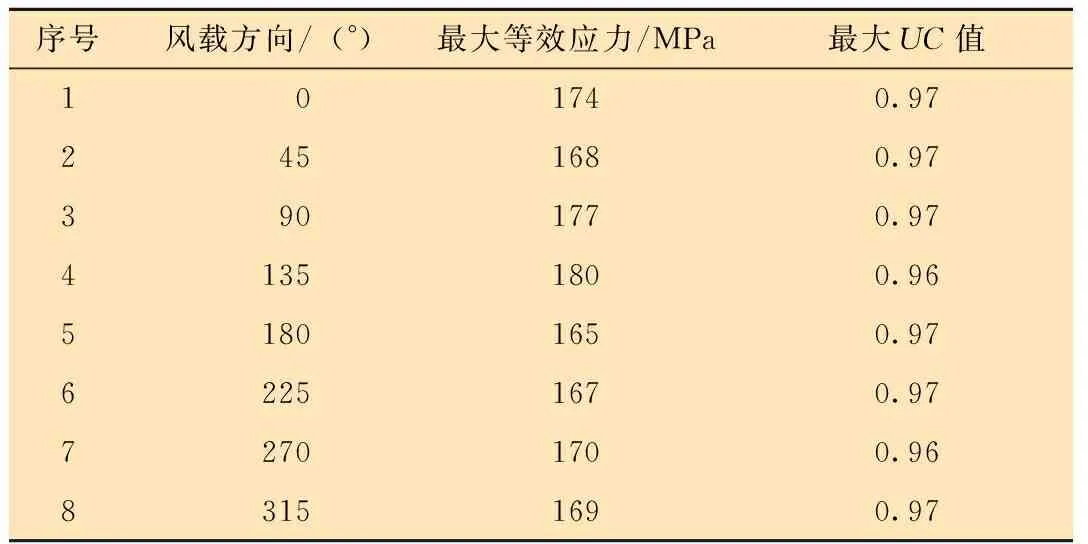

按照2预期工况载荷对结构进行加载计算,有限元计算结果见表4。最大等效应力云图和UC值云图分别如图8和图9所示。

由图8可知,钻机在受到预期工况载荷作用下,当风载方向为135°时,结构最大等效应力出现在底座转盘梁处,最大等效应力值为180 MPa。由图9可知,钻机在90°风向风载作用时,结构最大UC值为0.97,位置位于底座转盘梁处。由表4可知,钻机各工况下等效应力值均小于许用应力,且各工况下最大UC值小于1,即钻机在预期工况下结构强度满足设计要求。

图8 预期工况下最大等效应力值Fig.8 Maximum equivalent stress under the expected operation condition

图9 预期工况下最大UC值Fig.9 Maximum UC value under the expected operation condition

表4 钻机预期工况有限元计算结果Table 4 Finite-element-method simulation results of the expected operation conditions

3.4 非预期工况

按照3非预期工况载荷对结构进行加载计算,有限元计算结果见表5。最大等效应力云图和UC值云图分别如图10和图11所示。

由图10可知,钻机在受到非预期工况载荷作用时,当风载方向为0°时,结构最大等效应力出现位置在底座转盘梁处,值为183 MPa。由图11可知,钻机在0°风向风载作用时,结构最大UC值为0.97,出现位置位于底座转盘梁处。由表5可知,钻机各工况下等效应力值均小于许用应力,且各工况下最大UC值小于1,即钻机在非预期工况下结构强度满足设计要求。

图10 非预期工况下最大等效应力值Fig.10 Maximum equivalent stress under the unexpected operation condition

图11 非预期工况下最大UC值Fig.11 Maximum UC value under the unexpected operation condition

表5 钻机非预期工况有限元计算结果Table 5 Finite-element-method simulation results of the unexpected operation conditions

钻机井架及底座结构主体材料使用Q355钢,按照实际结构尺寸分析,材质厚度小于16 mm时,取材料屈服强度值为355 MPa,按照API设计规范,设计时取安全系数为1.67,故按照许用应力计算得[σ]≈212 MPa。

对钻机在以上各工况下的计算结果进行总结分析可知,钻机在现场常遇几种工况下最大等效应力值均小于许用应力,井架强度满足设计需求;当钻机在1a工况下作业时,钻机等效应力值最大,值为197 MPa,此值虽然较大,但仍小于许用应力值。出现较大应力值原因为此时井架承受最大钩载,受力点位于井架天车梁上,结构高度较大,易发生稳定性及强度问题,结合各工况下计算UC值可得,在所有作业工况下钻机UC值均小于1,表明钻机稳定性及强度满足设计要求。

3.5 井架起升工况

井架起升过程中,井架是依靠钢丝绳的作用使井架直立作业,计算时考虑结构以及附件重力和16.45 m/s风速、8个不同风向载荷工况,将计算得到的钢丝绳作用力对应施加在井架相应的位置上,计算模型如图12所示。

图12 井架起升计算模型Fig.12 Calculation model of derrick lifting

井架起升工况计算结果如图13所示。由图13可知,在井架起升工况下,井架、人字架结构单元最大UC值为0.96,最大值位于支腿处,UC值小于1,说明在井架起升工况下,井架、人字架综合强度满足设计要求。

图13 井架起升工况构件UC值Fig.13 UC values of lifting components of the derrick

4 结 论

(1)结合钻机井架及底座的结构特点,通过编写ANSYS APDL命令流的方式对井架及底座进行分析,其中考虑井架中各构件实际结构形状及截面方向,为后续研究分析提供一种更为准确的建模分析方法。

(2)通过对不同工况及风载条件下的ZJ80钻机井架及底座系统计算可知,ZJ80钻机井架结构最大等效应力均小于材料的许用应力,结构的最大UC值均小于1,表明井架结构强度和安全性满足API规范要求。

(3)针对作业现场出现的4种极限工况,其中井架在1a作业工况(最大钩载作业)下结构的等效应力值最大,最大值出现的位置在天车梁上;其他工况下井架结构的最大应力值出现在底座上转盘梁处。

(4)井架在起升作业的过程中,结构强度满足设计需求,作业过程安全。