含缺陷海洋井架承载能力及剩余寿命分析

2022-09-19吕程管锋周传喜邓一波刘先明

吕程,管锋,周传喜,邓一波,刘先明

(长江大学机械工程学院,湖北荆州 434023)

0 前言

海洋平台工作环境恶劣,在海洋大气和动载荷等因素的影响下,井架将会产生损伤和缺陷并逐渐加剧,导致其实际承载能力和剩余寿命逐渐降低,从而使得井架作业时最大钩载存在盲目性,威胁平台安全生产。

工程中常采用加载应力测试和有限元分析两种方法评估井架实际承载能力。刘统亮等通过有限元分析了350型修井机井架在不同工况下的承载能力,但研究中未考虑井架的损伤和缺陷,导致研究结果与实际存在一定差异。张晓东等建立了无缺陷井架模型,以加载应力测试数据对模型进行了修正,综合评估了井架的实际承载能力。腐蚀、杆件初弯曲、应力集中等是常见的井架损伤和缺陷,就在役井架而言,损伤和缺陷对其实际承载能力的影响不可忽视,因此亟需建立含缺陷井架模型并将之与加载应力测试相结合以提高井架实际承载能力计算的准确度。目前井架寿命预测主要集中在疲劳寿命预测且未考虑损伤和缺陷的影响。刘冬等人对无缺陷井架的疲劳寿命进行了预测,结果表明井深增大会使井架杆件的疲劳寿命明显降低。韩东颖等结合实验井架模型研究了损伤缺陷对井架寿命的影响,结果表明损伤缺陷对寿命影响较大且井架可靠度寿命明显低于疲劳寿命。鉴于此,需建立针对在役海洋井架的剩余寿命预测方法。

针对上述问题,本文作者建立了井架承载能力分析模型,结合相关标准和有限元分析结果进行了加载应力测试并分析其实际承载能力。研究腐蚀、杆件初弯曲、应力集中3种缺陷对井架承载能力的影响,运用基于年腐蚀率的井架剩余寿命预测方法估算了该井架剩余寿命,研究结论可为钻修井安全作业提供一定的参考。

1 无缺陷井架承载能力分析

1.1 井架承载能力评估方法

将加载应力测试和有限元仿真相结合,在符合相关标准的情况下,以含缺陷井架修正模型分析出的主腿危险点作为加载测试的测点,并采用ANSI/AISC 360—05中的评估方法对井架实际承载能力进行评估。评估公式如下:

(1)

式中:为测试杆件的轴心拉压应力(MPa);为容许采用的轴心拉压应力(MPa),具体计算可参考标准SY/T 6326—2019和AISC 335—89;为测试杆件的压缩弯曲应力(MPa);为容许采用的弯曲应力(MPa);下标和表示某一应力或设计参数所对应的弯曲轴。

1.2 有限元模型建立

对某在役海洋修井机井架进行几何测绘及厚度测量,采用命令流进行建模,井架材料为Q345,弹性模量206 GPa,泊松比0.27,密度7 850 kg /m。选用Beam188梁单元和Shell63壳单元,共定义56种截面参数和5组实常数,模型单元大小为0.1 m。经网格划分,共有7 300个节点和7 860个单元。

在API 4F规范所规定的工况中,最大钩载工况为井架的危险工况。该工况下施加的载荷主要有:(1)恒载,包含天车、游车及钢丝绳、二层台以及井架重力;(2)工作载荷,包括最大钩载(900 kN)和工作绳作用力;为保证安全性,额外考虑地震载荷(8级地震)。

依照井架安装方式施加模型约束,井架人字支座斜腿和大腿与钻台连接,下体主腿分别与支座主腿和大腿连接,所有连接均为销连接,约束5个自由度,绕销轴(向)旋转自由度释放。井架模型及边界条件施加如图1所示。

图1 无缺陷井架有限元模型

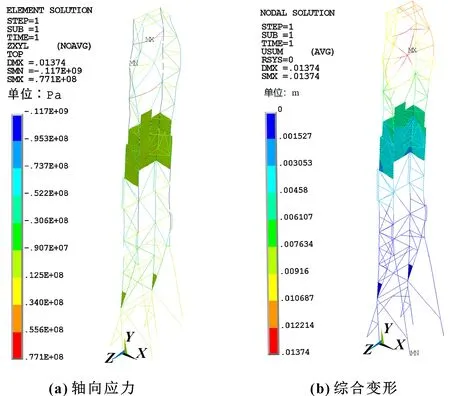

1.3 有限元结果及承载能力分析

该井架材料屈服强度为345 MPa,依照API标准,海上钢结构许用安全系数应不小于1.67,则许用应力[]≈207 MPa。由图2可知:最大钩载工况下,无缺陷井架最大轴向应力为117 MPa,出现在井架上体第7格左后主腿处,其值小于许用应力值;最大综合变形为13.74 mm,发生在井架上体第5横撑处,该横撑长为3 m,向变形值为7 mm,符合标准GB 50017—2017规定的允许值/400=7.5 mm,说明井架满足安全使用要求。

图2 最大钩载工况时无缺陷井架应力和变形云图

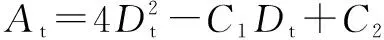

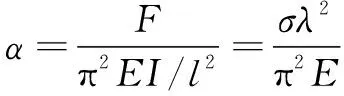

参照前述承载能力评估方法,将式(2)编写为命令流程序,可使UC值(同时承受轴向压缩和弯曲应力的构件比例)以云图形式显示。当UC值小于1时,井架承载能力可满足要求,反之则说明承载能力不足。

(2)

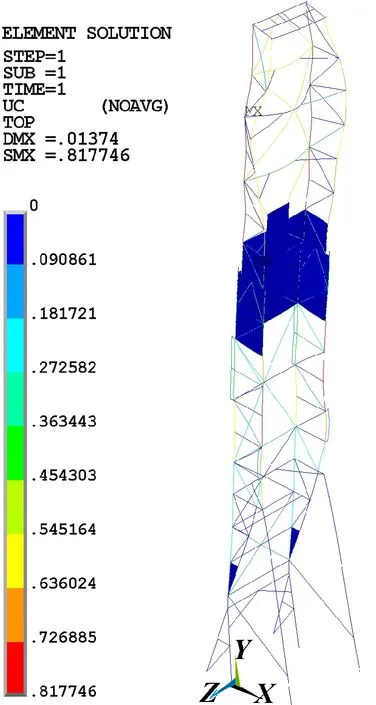

图3为最大钩载工况下无缺陷井架整体UC值云图,其中最大UC值为0.818,与最大轴向应力发生在同一位置,井架整体UC值均小于1,可见其满足设计承载能力要求。

图3 最大钩载工况时无缺陷井架UC值

2 含缺陷井架承载能力分析

2.1 考虑腐蚀缺陷井架承载能力分析

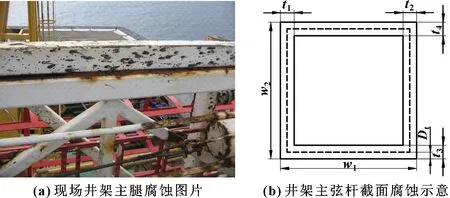

对该井架进行测厚和外观检查,除整体腐蚀外,有11根杆件局部腐蚀较为严重,其中包含两根上体主腿,见图4(a),同各杆件原始厚度相比,平均腐蚀度达15.93%,在有限元分析时,可采用等效截面法对腐蚀杆件等效处理。

该修井机井架杆件多为中空矩形钢,其截面如图4(b)所示,假设杆件腐蚀深度为,腐蚀之后的截面积为

图4 井架杆件腐蚀对照

(3)

式中:、为与截面尺寸相关的常数。

=2+2

(4)

=-(--)(--)

(5)

式中:、分别为截面宽度和高度;、、、分别为截面各边厚度。

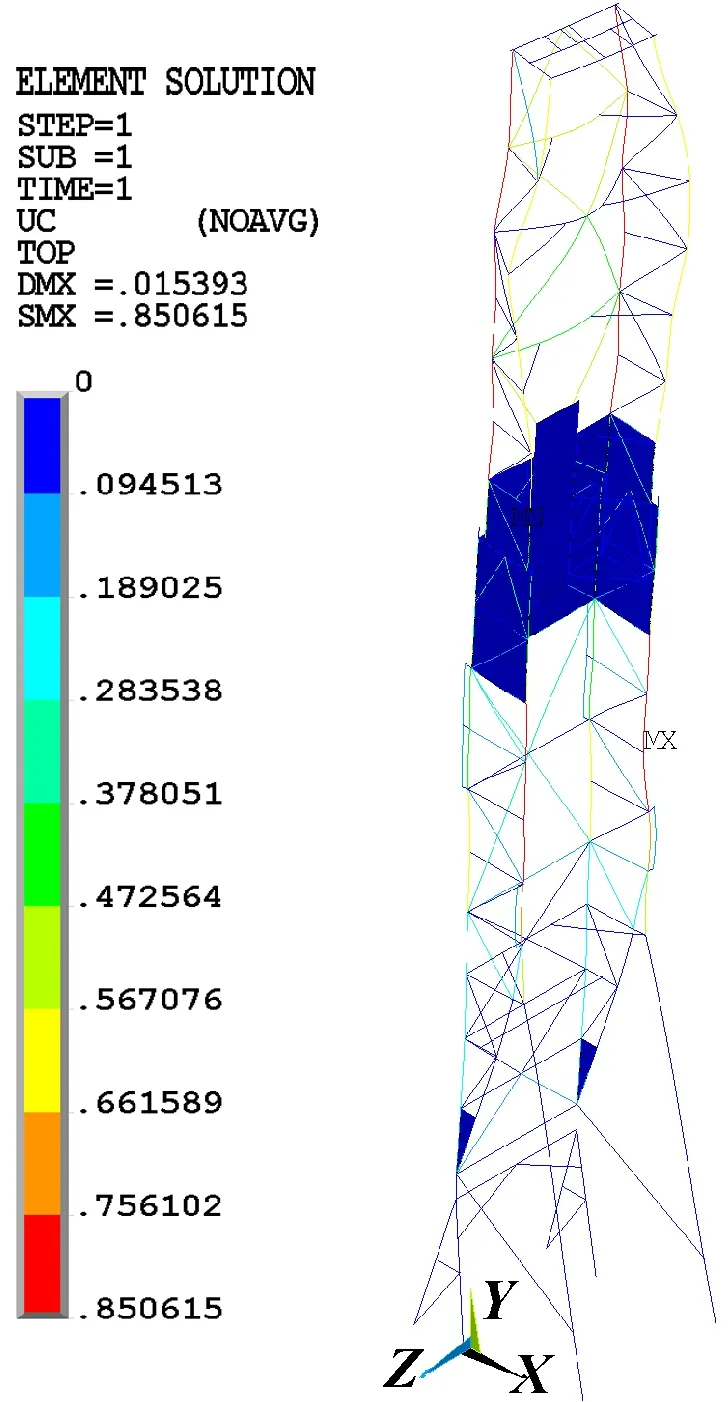

建立考虑腐蚀缺陷的井架有限元模型,其边界条件同无缺陷井架有限元模型保持一致。经计算,其UC值如图5所示。

图5表明:考虑腐蚀缺陷时,井架整体最大UC值为0.973,出现在井架上体第3格左后主腿处,其值略小于1,说明考虑腐蚀缺陷时该井架依旧满足设计承载能力的要求。同无缺陷井架模型相比,最大UC值有明显增大,增幅为19.01%,且其位置由井架上体第7格左后主腿处变更至井架上体第3格左后主腿处,此处与围板连接,是腐蚀较为严重地方之一。综上说明腐蚀缺陷对井架实际承载能力影响较大。

图5 考虑腐蚀缺陷时井架整体UC值

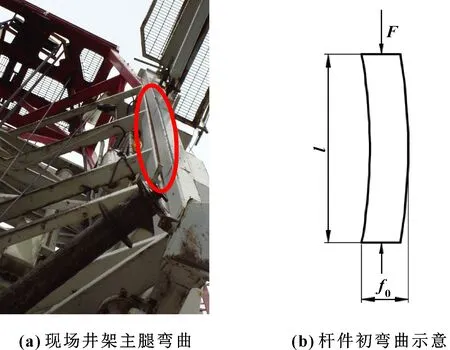

2.2 考虑杆件初弯曲缺陷井架承载能力分析

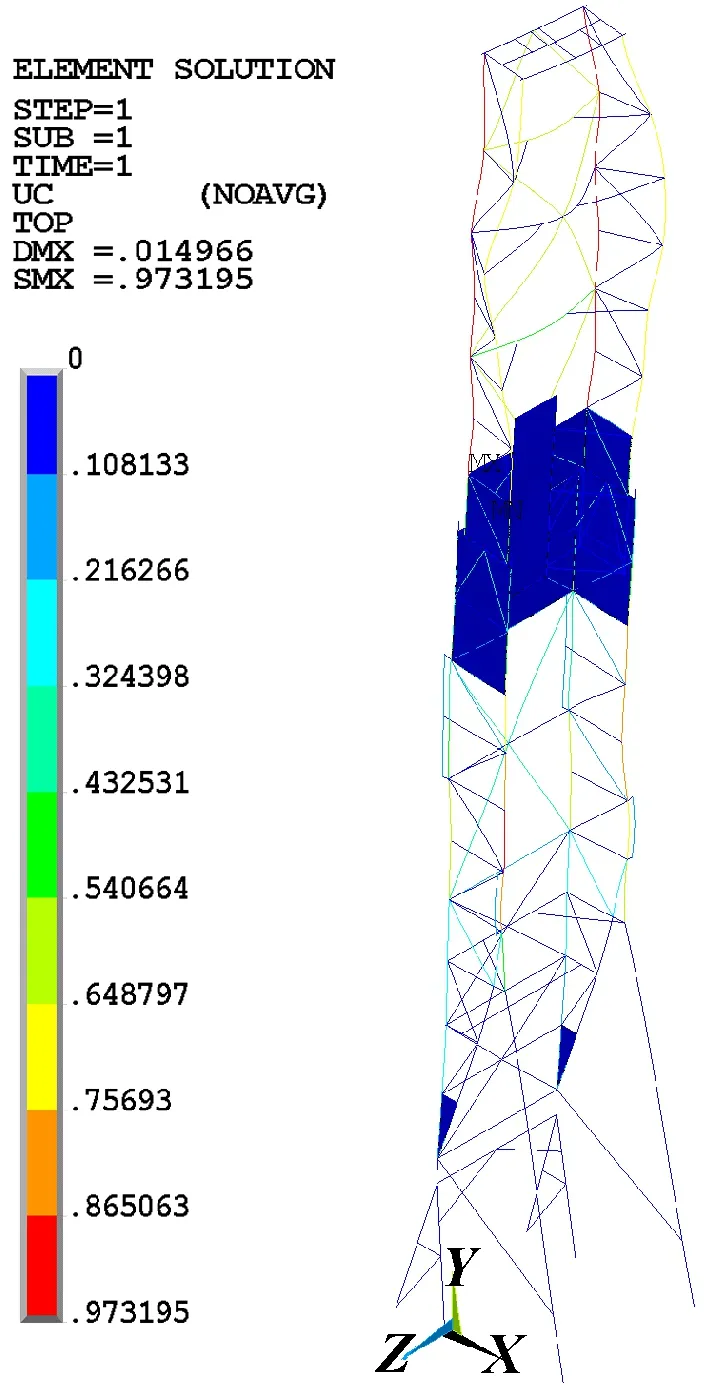

在井架运输、安装等过程中,如受外力冲击,容易导致井架杆件发生弯曲,产生杆件初弯曲缺陷,影响井架的实际承载能力。经现场检测,井架下体右前主腿存在弯曲,如图6所示:其初弯曲矢高=0.015 m,杆件长度=10 m。井架主腿仅受轴向压力,假设该杆件所受轴力为,其等效截面积可表示为

图6 杆件初弯曲对照图

=

(6)

式中:为初弯曲杆件原始截面积;为截面衰减系数。

(7)

(8)

式中:为无损伤缺陷井架钢结构相应单元的有限元计算应力;为弹性模量;为截面惯性矩;=为初弯曲矢高与杆长之比;杆件长细比=,为杆件截面回转半径。

经计算,截面衰减系数=0.977,采用等效截面法可将杆件初弯曲对井架稳定性和承载能力的影响等效成初弯曲杆件截面积的缩减,便于含杆件初弯曲缺陷井架有限元修正模型的建立。

从图7可以看出:考虑杆件初弯曲缺陷时,井架整体最大UC值为0.851,发生在井架下体第4格右前主腿处,其值明显小于1,说明仅考虑杆件初弯曲缺陷时该井架仍可满足设计承载能力要求。同无损伤缺陷井架模型相比,最大UC值有所增大,增幅为4.07%,其出现位置由井架上体第7格左后主腿处转移至井架下体第4格右前主腿处,该处正是杆件发生弯曲的部位。综上,说明杆件初弯曲缺陷对该井架实际承载能力有所影响,当主腿发生初弯曲时,其最大UC值出现位置有所改变。

图7 考虑杆件初弯曲缺陷时井架整体UC值

2.3 考虑应力集中缺陷井架承载能力分析

应力集中是大型钢结构普遍存在的缺陷之一,可使构件在远小于屈服载荷的作用下突然断裂,从而引发安全事故、造成人员和设备灾难;此外应力集中还会加快腐蚀进程,降低结构件可靠性。

通过对金属磁记忆检测仪所测得的相应杆件的磁记忆检测结果的分析,该井架一共有53根杆件存在不同程度的应力集中现象,其中16根杆件应力集中现象比较严重。有限元分析时采用等效截面法对应力集中杆件等效处理,缩减后的杆件截面积为

=

(9)

式中:为含应力集中缺陷杆件原始截面积;为截面衰减系数。

=1-(1 500)

(10)

式中:为井架已使用年数;为杆件实测的应力集中程度,∈(0,200);为杆件系数,其中井架主弦杆取6,其他杆件取3。

分析图8可知:考虑应力集中缺陷时,井架整体最大UC值为0.835,出现在井架上体第7格左后主腿处,其值小于1,说明考虑应力集中缺陷时该井架能够满足设计承载能力的要求。同无损伤曲缺陷井架模型相比,最大UC值略有增大,但增幅仅为2.08%且出现位置未发生变化。综上,说明应力集中缺陷对该井架实际承载能力影响较小。

图8 考虑应力集中缺陷时井架整体UC值

2.4 考虑3种缺陷时井架承载能力分析

对井架整体和单独杆件而言,都可能同时存在多种缺陷,仅单独考虑某一种缺陷的有限元修正模型并不能完全准确地体现井架的实际受力和变形情况。为提高模型的准确性,应当建立含全部缺陷的井架有限元模型。该井架部分杆件同时存在前述3种缺陷,其截面积可采用式(11)进行缩减,其他存在一种以上缺陷的杆件可由此类推。

t=

(11)

从图9可以看出:3种缺陷综合作用时最大UC值为1.025,出现在井架上体第3格左后主腿处,其值大于1,说明该井架已经不能满足最大承载能力的要求。同无缺陷井架模型相比,最大UC值明显增大,增幅达25.31%,其位置变至井架上体第3格左后主腿处,与仅考虑腐蚀缺陷时最大UC值位置相同。将最大UC值设为878 kN。

图9 考虑3种缺陷时井架整体UC值

3 基于加载应力测试的井架承载能力评估

3.1 加载应力测试分析

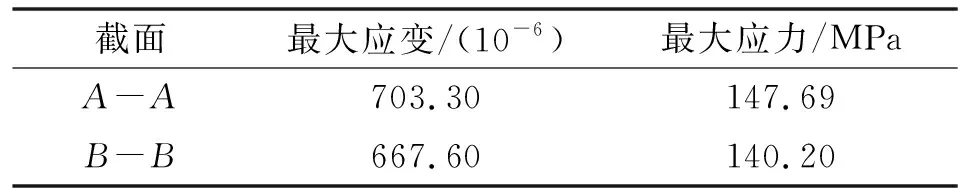

依据标准中加载应力测试要求并结合有限元分析结果,分别在井架上体第6格主腿(-)和井架下体第4格主腿(-)上张贴应变片,共16处,先后进行180、230、300 kN应力测试,经线性外推求出测试杆件在最大钩载工况时的相关参数,见表1。

表1 测试杆件在最大钩载工况时相关参数

由表1可知:-截面为井架危险截面,调整有限元模型计算出该处UC值为1.04,略大于1.00,说明该井架已不满足900 kN承载能力要求。经计算,其实际承载能力为865 kN。

3.2 现场应力测试与有限元对比分析

经分析可知,无缺陷井架有限元分析最大应力为117 MPa,而现场实测外推的最大应力为148 MPa,误差为20.94%,误差较大,说明以无缺陷井架模型对在役井架进行有限元分析无法准确评估其实际承载能力。

含缺陷井架模型有限元分析最大应力为146 MPa,同现场测试外推最大应力误差仅为1.37%,误差很小;对于井架实际承载能力,有限元分析得到的实际承载能力为878 kN,同加载应力测试分析出的结果误差仅为1.50%。综上,说明有限元模型正确,加载应力测试可靠。

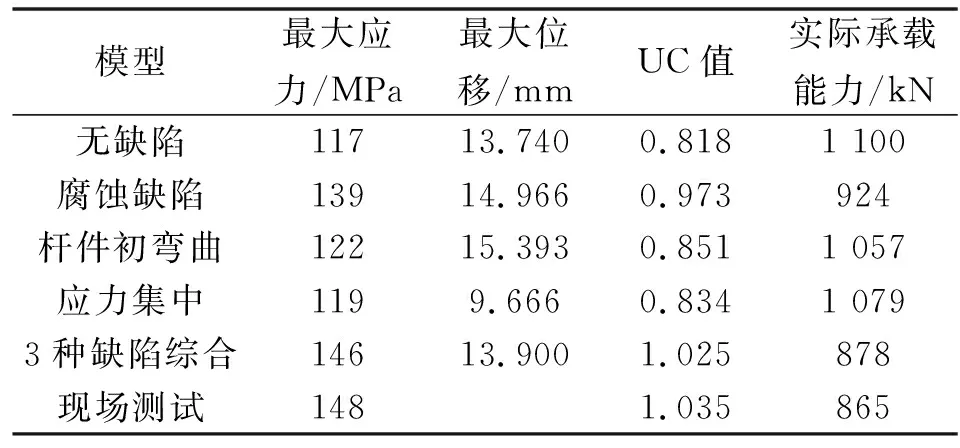

将多种模型分析结果汇总形成表2,可以看出同时考虑3种缺陷时,它们之间的交互作用会增大井架的最大应力值,降低井架的实际承载能力。

表2 多种模型分析结果对照

4 基于年腐蚀率的井架剩余寿命预测

4.1 基于年腐蚀率的井架剩余寿命预测方法

剩余寿命预测方法应当以一种稳定、可控、有测量历史数据且影响明显的因素作为指标。对井架而言,结构损伤缺陷是其失效的主要原因。经前述分析可知,腐蚀和应力集中缺陷是井架中普遍存在的缺陷,但应力集中对井架的影响很小,而杆件初弯曲虽对井架实际承载能力有一定影响,但其是受外力冲击产生,不具普遍性,故此,可将腐蚀缺陷同剩余寿命预测相结合。

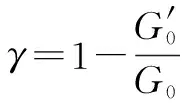

通过实测几何和厚度参数计算井架实际质量,将实际质量与井架出厂数据的原始质量比较,得到质量损失率。该损失率等同体积损失率,由于井架在长度(高度)方向不变,该损失率相当于面积损失率,而井架腐蚀率为厚度损失率,所以二者为平方的关系,表达式如下:

(12)

式中:为井架腐蚀率;为质量损失率。

(13)

式中:为井架原始质量;′为在役井架实际质量。

对于定期防腐的海洋平台井架,其年腐蚀率比较稳定。可通过年腐蚀率得到年厚度损失率,将该损失率代入到有限元模型中,使井架所有杆件厚度同步减薄,计算UC值,若基于当前有限元分析模型后某一年的UC值大于1时,则该年的井架承载能力已不足,由此可得剩余寿命。

4.2 基于年腐蚀率的井架剩余寿命预测实例

采用上述剩余寿命预测方法对该井架进行寿命预测。经计算,该井架实际质量为9.43 t,原始质量为15 t,由此可计算出井架质量损失率=37.13%,井架腐蚀率=20.69%,该井架已使用18a,年腐蚀率为1.15%。标准规定,当井架测评钩载小于设计最大钩载的70%时,井架应当评为D级并报废。基于此,将含缺陷井架有限元模型施加的钩载载荷改为630 kN,并将年腐蚀率代入该模型中,经计算第13a时最大UC值为0.994,第14a时最大UC值为1.005,则该井架剩余寿命为13a。

5 结论

(1)建立了无缺陷井架的承载能力分析模型,结合相关井架承载能力评估方法,得到实际承载能力云图,同现场加载测试结果相比,误差较大。因此就在役井架而言,应建立含缺陷井架模型分析其实际承载能力。

(2)采用等效截面法对井架损伤缺陷进行等效处理,建立了含缺陷井架的承载能力分析模型,得到实际承载能力为878 kN,同现场加载测试结果(865 kN)误差仅为1.50%,模型准确,考虑安全性,该井架实际承载能力为865 kN。

(3)分析腐蚀、杆件初弯曲、应力集中3种缺陷对井架承载能力的影响,其中腐蚀缺陷对井架的影响最大。在此基础上建立了基于年腐蚀率的在役井架剩余寿命预测理论,分析得到此海洋修井机井架剩余寿命为13a,可继续服役但须做好局部防腐措施。