超深井连续管短半径侧钻工艺研究与现场试验*

2023-02-27王居贺孙伟光于东兵

王居贺 孙伟光 于东兵

(1.中国石化集团缝洞型油藏提高采收率重点实验室 2.中石油江汉机械研究所有限公司)

0 引 言

经过30多年的技术发展,国外连续管钻井技术已经在包括美国阿拉斯加、加拿大、中东、拉美、东南亚等国家和地区广泛应用,成为老井挖潜增产的重要手段之一[1-2]。仅Baker Hughes公司就已经开展了超过12 000趟钻的连续管钻井活动,总进尺数超过1 219 200 m。总体上国外连续管侧钻技术聚焦于浅层储藏开发,井眼垂深主要集中在1 500~3 000 m。国内中石油江汉机械研究所有限公司自2012年开展连续管钻井技术研究以来,共进行了20余井次的现场试验,创下了单井进尺1 015 m、最大井斜角90.11°、水平段长123 m等多项国内纪录,但都需要从ø139.7 mm(5.500 in)套管内起出原井生产管柱后再使用ø60.3 mm(2.375 in)或ø73.0 mm(2.875 in)连续管开展定向钻井。连续管侧钻技术的优势是省去起出油管的费用,缩短非生产周期。当前国外普遍采用不起出生产油管柱,通过连续管经过油管柱对现有储层进行加深或对未开发层段进行开窗侧钻的作业方式;其次,利用连续管的柔性特性可实施小井眼短半径钻水平段以避开复杂盖层,快速进入目标储藏。然而国内暂未开展连续管过油管侧钻技术的相关研究。

随着国内油气资源开发聚焦于保障各区块产能要求,重视恢复老井产能,因此各油田公司迫切需要对老井进行改造,以此来恢复问题井的生产,保障能源稳定[3]。常规侧钻技术在保产能时降本增效空间已经非常有限[4]。国外钻井实践表明,相比常规侧钻技术,采用连续管侧钻技术特别是连续管过油管技术能够在原有侧钻的基础上再节约20%~40%的成本。因此开展连续管过油管侧钻技术研究对于推动油公司进一步提速增效,实施老井改造具有重要作用。

塔河油田储层为碳酸盐岩,储集体受裂缝和溶蚀空洞发育影响,非均质性强,储集空间类型复杂,储层分布差异性大。塔河油田在开采时,常规开发井一个井眼联通一个储集体,随着开发年限的延长,大部分优势储集体已进入投产阶段,井间残余储集体储能有限,采用常规开采方式时单井产能有限,经济效益较低。为提高单井对奥陶系油藏储量的动用程度,2001年塔河油田开始实施侧钻钻井工艺,利用老井眼侧钻定向井与老井眼周边的残余储集体联通,以改善井网布置,提升单井动用可采储量。然而到了2020年,常规超深侧钻工艺已进入降本瓶颈。为了进一步提高储层的动用程度,也为了探究连续管侧钻工艺的技术优越性及在碳酸盐岩储层的适用性,笔者介绍了连续管过油管侧钻短半径分支井技术在TH区块深井A井的应用,通过工艺及配套优化研究解决了深井中岩屑运移、井底钻压施加、短半径造斜等技术难题,并开展了现场试验,验证了该技术在深井改造中的可行性,可为下步在油田老区实施技术示范特别是深井侧钻施工提供借鉴。

1 技术难点

A井属三开直井,井深5 730 m,裸眼完井井筒直径149.2 mm,ø177.80 mm(7.00 in)套管从井深5 633 m回固至井口,内径154.8 mm,井筒内现有ø88.9 mm采油管柱,如图1所示。

图1 A井原井筒井身结构Fig.1 Original casing program of Well A

由于该井出水严重,于2021年4月关井至今。油田拟对该井实施老井重入侧钻,垂深5 698 m,距套管鞋垂距仅为64.2 m,地质要求轨迹转平处(垂深5 698 m)位移需大于30 m,以避开原井筒,并且储藏内进尺不少于30 m。建议利用侧钻短半径水平井快速进入原井西侧,反演洞顶部位动用周边储藏,恢复原井生产。

为了借鉴国内外连续管侧钻技术经验[5-6],实现老井侧钻,发挥连续管起下速度快、可带压的优势,笔者进行了深井连续管短半径侧钻工艺试验方案研究,难点主要表现在以下3个方面。

(1)连续管匹配难度大。原井筒采用ø177.80 mm套管,内径154.8 mm,井深接近6 000 m,连续管管径与长度参数存在匹配难题。当选择大管径连续管时,滚筒缠绕的连续管长度不够;当采用小外径的连续管时,由于缠绕管柱长,内径摩阻损失大,无法实现大排量循环,造成岩屑返排难。

(2)钻压施加困难,机械钻速低。连续管在ø177.80 mm套管与原裸眼井眼内时,由于扶正器内径大,连续管管径小,当连续管外径与井筒内径不能达到最优匹配时,连续管极易屈曲锁定,钻井过程中易出现弹簧效应,造成钻压施加不均匀;并且钻压可施加值小,出现钻压施加难,机械钻速低,无进尺。

(3)工具面控制难度大。由于目标靶垂深小,需要全力增斜[7-8],地质设计要求最大造斜率每30 m达到40°,狗腿度及井斜大要求控向工具在大斜度段摆工具面时,输出扭矩必须足够大,进而要求连续管内过流更大的排量,以此在工具内部形成较大压降,这将导致地面配套设备无法满足要求,钻进时工具面控向难。

2 工艺研究

2.1 井眼轨迹优化设计

A井目前套管鞋深度5 633.8 m,地质预测5 692.5~5 705.0 m属油气层位,垂直厚度为10 m。要求通过侧钻揭开西侧反演洞顶部位,提高储量动用程度,需进尺30 m,水平位移70.02 m,轨迹转平处(垂深5 698 m)位移大于30 m。轨迹转平点垂深距离套管鞋深度处仅有65 m。为了达到地质要求,选用短半径侧钻轨迹设计。本文考虑工具的转弯性能,MWD受磁性干扰等因素,按窗口点5 645 m共进行了3种轨迹方案设计,即每30 m分别造斜35.78°、39.75°和44.57°,如图2所示。井眼轨迹采取全增并造斜率逐渐增加形式,得出转平位移分别为37.82、34.11和29.85 m。考虑入窗后要留足调整方位的垂直距离、定向器控制和地质要求,采用第2种井眼轨迹方案,初始每30 m造斜0.89°,后增至每30 m造斜7°,满足初期试钻要求,然后轨迹中段保持每30 m造斜39.75°,以满足地质要求。详细轨迹数据如表1所示。采用方案二后,井眼轨迹可有效与油藏沟通,形成流通通道。

图2 A井3种轨迹控制方案及油藏沟通图Fig.2 Schematic diagrams of three trajectories and oil reservoir connections of Well A

表1 短半径轨迹设计表Table 1 Design of short-radius wellbore trajectory

2.2 扶正管柱与井眼直径设计

连续管末端可输出轴向力分别考虑了管重力、井斜角、内外环空压力及管柱与井壁摩擦力,连续管与套管之间摩擦因数取0.25,连续管与裸眼之间摩擦因数选取0.3[9]。计算式为:

Fm=Fgcosθ-phAo+pnAi-Ff

(1)

式中:Fm表示连续管末端可以输出的力,N;Fgcosθ表示连续管在综合工况下管重产生的力,包括防喷盒摩擦力和滚筒注入头的拉力,N;θ表示井斜角,(°);phAo表示连续管外圆截面受环空的综合作用力,N;ph表示环空压力,Pa;Ao表示连续管外圆截面积,m2;pnAi表示连续管内圆截面受管内作用力的综合,N;pn表示连续管管内压力,Pa;Ai表示连续管内圆截面积,m2;Ff表示连续管管柱受井壁接触产生的摩擦力,N。

图3为ø50.8 mm连续管在原井筒内(ø177.80 mm套管)以及ø114.30 mm(4.5 in)和ø88.90 mm(3.5 in)2种扶正管柱作用下最大坐放力(轴向力)对比曲线。由图3可知:在未进入造斜井段前,原井套管柱可输出的最大轴向力约20 kN;采用ø88.90 mm扶正管柱时可输出的最大轴向力约35 kN,采用ø114.30 mm扶正管柱时可输出最大轴向力约29 kN。进入ø88.90 mm裸眼段后,连续管末端可输出最大轴向力分别是10、18及15 kN,如图4所示。

图3 不同管柱扶正对连续管最大坐放力的影响曲线Fig.3 Effects of centralizing strings on maximum slack-off weights of CT

图4 相同裸眼直径下不同管柱扶正对连续管最大坐放力的影响曲线Fig.4 Effects of centralizing strings on maximum slack-off weights of CT in the case of the same openhole diameter

连续管钻ø88.90 mm井眼时要求有效钻压值不小于6.75 kN[10]。连续管过3种扶正管柱后可输出轴向力都可满足侧钻轴向力目标要求,但因短半径工程实施中工具柔性弯曲的附加轴向力要求,对末端连续管的输出力应考虑1.5倍的安全系数。为了增加泄油通道,井眼尺寸选取ø88.90 mm的钻头实施作业,所以工程上ø114.30 mm油管柱更优,形成了ø114.30 mm扶正管柱配套侧钻ø88.90 mm井眼的方案设计。

2.3 施工参数与地面配套研究

岩屑能顺利携带出井筒是连续管侧钻关注的重点。岩屑沉降末速度计算式如下[11]:

(2)

式中:v为岩屑沉降速度,m/s;DP为岩屑直径,m;ρp为岩屑密度,kg/m3;ρf为钻井液密度,kg/m3;μf为钻井液黏度,Pa·s。

本文考虑了岩屑直径、岩屑密度、钻井液密度及钻井液黏度对岩屑沉降末速变的影响。不同岩屑直径下,钻井液黏度和密度对沉降末速度的影响分别如图5和图6所示。由图5和图6可以看出:在岩屑密度不变的情况下,对于不同的岩屑直径,当提高钻井液黏度与密度时,都有利于降低岩屑沉降末速度;沉降末速度与二者都呈现正比关系,岩屑直径越小,岩屑沉降速度越慢。

图5 钻井液黏度对沉降末速度的影响曲线Fig.5 Effects of drilling fluid viscosity on terminal velocity

图6 钻井液密度对沉降末速度的影响曲线Fig.6 Effects of drilling fluid density on terminal velocity

根据环空流速与沉降速度试验结果和现场施工推荐关系值,按环空流速10倍于岩屑沉降速度[8],分析得出施工排量与岩屑直径的关系,进而研究施工排量与连续管内压力的关系,具体如下[9]:

pCT=KpiLCTQ1.8

(3)

Kpi=7 628ρf0.8μf0.2/dCT4.8

(4)

式中:pCT为连续管管内压降损失,MPa;Kpi为管内压降计算系数;LCT为连续管长度,m;Q为施工排量,L/min;dCT为连续管内径,mm。

在保证岩屑顺利返出井筒前提下,分析了施工排量对总压力的影响,结果如图7所示。由图7可以看出,适当降低排量有利于地面泵注设备选择,也可保证地面设备长时间工作,同时减轻连续管在滚筒、注入头弯曲与拉直过程中的疲劳。因此,在正常连续管钻井过程中,考虑钻井液的强润滑性能,施工排量优选300~350 L/min,地面泵组设备持续工作参数选择应满足排量400 L/min,输出压力50 MPa。

图7 施工排量对泵压的影响曲线Fig.7 Effects of pump rate on pump pressure

2.4 侧钻井工具组合分析优化

连续管裸眼钻进工具组合如图8所示[10]。

图8 连续管裸眼钻进工具组合图Fig.8 Schematic diagram of the CT BHA for openhole drilling

为了达到地质设计时每30 m造斜39.75°的目标,对工具串中核心工具进行了优化研究。工具串允许最大刚性段长度计算式为[11-12]:

(5)

(6)

式中:Lr为刚性段长度,m;d为工具外径,m;rc为工具与井眼环空间隙,m;R为曲率半径,m;L2为允许弹性变形后,可通过工具的长度。

假定工具外径不变,仅考虑造斜率与裸眼直径,式(5)表示刚性段长度与工具外径d、曲率半径R、工具与井眼环空间隙相关。计算结果表明:该种工况下,ø95 mm裸眼井可通过的刚性工具长度为3.9 m;当工具中有钛合金管柱时,存在点接触,ø95 mm裸眼井可通过的刚性工具长度为6.8 m。钻进过程中随着钻压的增大,钛合金柔性更强,可通过的钻具组合长度也将大于6.8 m。井眼直径与工具刚性段长度的分析曲线如图9所示。由图9可知,当裸眼直径为90 mm时,刚性长度为3.4与5.9 m。因此,在考虑安全系数的情况下,钻头与螺杆长度必须小于3.4 m,工具组合完成后,通过钛合金进行过渡优化。

图9 井眼直径与工具刚性段长度分析曲线Fig.9 Variation of the rigid tool section length with the wellbore diameter

分度接头在工具组合中起到至关重要的作用,依靠其实现定向井工具面摆放,短半径水平井在井斜角超过40°后,因井斜增加和岩屑等因素的影响,工具托底需要分度输出较大扭矩[13-14]。考虑工具与井壁从点接触向面接触过渡,分析分度接头启动扭矩,如图10所示。

图10 定深度时定向器启动扭矩预测曲线Fig.10 Predicted starting torques of the directional drilling tool with a fixed well depth

由图10可知,假定工具外径不变,分度接头启动扭矩随井眼直径的增大而减小;当以点接触时,最大启动扭矩280 N·m;当以面接触时,最大启动扭矩160 N·m。当井眼轨迹发生变化时,假定井眼直径与工具外径不变,随钻井曲率半径增大,井斜角增加。钻进过程中分度接头启动扭矩随钻井深变化呈折线性,如图11所示。由图11可知,启动扭矩先逐渐增加后减小,造斜末端最低。由此可知,通过输出扭矩分析与刚性段分析,优化配置管柱结构(见图8),中间部分依靠钛合金柔性特点,两端的工具串尽量缩短,满足短半径连续管侧钻要求。

图11 裸眼井深度与定向器启动扭矩折线图Fig.11 Variation of starting torques of the directional drilling tool with the depth of the openhole

3 现场试验

3.1 斜向器坐封与开窗钻进

为适应裸眼井段坐封要求,采用软硬锚定相结合的方式固定斜向器底座。软锚定为膨胀式胶筒,硬锚定为可以承受轴向位移与周向位移的卡瓦。下入ø88.9 mm正螺纹钻杆与底座至井深5 649.73 m,复探2次显示深度一致。关防喷器反循洗井,泵压6 MPa,排量400 L/min,泵入无固相钻井液22 m3,返出22 m3,无漏失。投ø26 mm钢球,加压50 kN,开泵加压26 MPa,稳压15 min无压降,泄压,返出钻井液2 m3,上提管柱悬重至1 260 kN,下放至 1 230 kN,正向旋转管柱50圈,悬重降至1 190 kN,底座坐封成功;底座坐封完毕后,下入斜向器斜面与陀螺,依靠陀螺测出斜面方位后,将斜向器斜面插入底座内,完成第1次斜向器斜面方位确定,当进行第2次侧钻时,仅需转动斜面实现第2次方位确定。

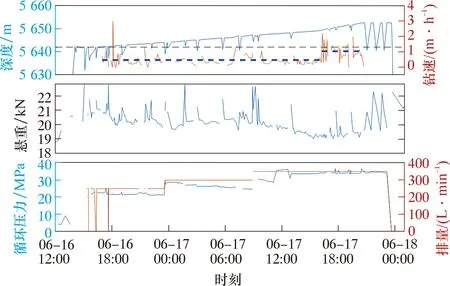

开窗钻具组合为:外径90 mm复合铣锥,外径73 mm螺杆钻具,外径68 mm钛合金钻杆,外径73 mm连续管基础类工具。工具总长约16 m,开窗总进尺10.6 m,开窗钻进施工参数如图12所示,有效钻时28.5 h,平均机械钻速约0.38 m/h,工作排量300 L/min,泵压32 MPa。

图12 开窗钻井施工参数Fig.12 Sidetracking parameters

3.2 连续管定向侧钻

依据钻具通过性及液力分度接头启动扭矩的理论分析结果,定向侧钻钻具组合优化为外径88.9 mm PDC钻头,外径73 mm单弯螺杆(2.0°~2.5°),外径68 mm钛合金,外径73 mm液力分度接头,外径68 mm钛合金,外径73 mm连续管基础类工具。工具总长约18 m。试钻时采用2.0°单弯螺杆,实钻时每30 m造斜率由21.00°增大至35.25°;然后采用2.5°单弯螺杆进行定向造斜钻进,实钻时每30 m造斜率40°。实钻排量180~360 L/min,钻压5~10 kN,泵压18~37 MPa,平均机械钻速1.06 m/h,最大机械钻速10.8 m/h。

4 结论及建议

(1)采用连续管实施老井重入侧钻具有起下速度快和可带压作业的优势;针对TH区块A井的井身结构,剖析了采用连续管侧钻面临的难点,即连续管匹配难度大、钻压施加困难及工具面控制难度大,经理论分析与模拟,现场试验证明ø50.8 mm连续管过油管可以满足深井侧钻要求,为下步开展ø177.8 mm(7 in)较大管柱井实施连续管侧钻提供了非常好的借鉴。

(2)依据A井轨迹转平处位移大于30 m的技术要求和油气层位的地质要求,制定了井眼轨迹采取全增并造斜率逐渐增加的方案,每30 m最大造斜率达39.75°,轨迹转平处位移为34.11 m,通过连续管钻井工具组合优化,中间部分可以依靠钛合金的柔性特点,尽量缩短两端的工具串长度,以满足短半径侧钻要求;本井成功实施了连续管短半径侧钻,钻井参数为下步连续管侧钻工艺优化提供了支撑。

(3)依据短半径工程实施中工具柔性弯曲的附加轴向力要求,对连续管末端的输出轴向力进行了计算分析,并考虑1.5的安全系数,同时为了增加泄油通道与工具可通过性,选取ø88.9 mm钻头,以此形成了ø114.3 mm扶正管柱配套侧钻ø88.9 mm井眼方案设计。

(4)采用连续管钻井规程中要考虑钻井液的强润滑性能,要适当降低排量以利于地面泵注设备选择,也可减轻连续管在滚筒、注入头弯曲与拉直过程中的疲劳,建议施工排量选择300~350 L/min。

(5)A井的现场应用结果表明:在2.5°单弯螺杆定向造斜的配合下,通过对分度接头扭矩与排量关系优化,现场控向、定向快速可靠,连续管钻井平均机械钻速达1.06 m/h,最大机械钻速10.8 m/h。经济效益显著,值得大面积推广应用。