纯氧钢包烘烤器的设计开发

2023-02-15贾丽娣马光宇柴蕴高波王东山张炎

贾丽娣 ,马光宇 ,柴蕴 ,高波 ,王东山 ,张炎

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009;3.鞍钢集团能源管控中心,辽宁 鞍山 114021;4.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

钢包从转炉盛装钢水,经LF、RH精炼工区到中间包连铸工区倒出钢水,再空包返回到转炉炉前等待接钢,完成一个周转周期。空包返回过程中,钢包内衬温度开始降低,尤其是没有包盖的钢包,包衬直接暴露在冷环境中散热速度更快,包衬温度会急剧降低。转炉到连铸行程越长,钢包周转时间就越长,包衬温降越大,接钢水后包衬吸收高温钢水传递的热量就越多,钢水温降越大。为满足连铸钢水的温度要求,避免提高转炉出钢温度增加炼钢生产成本,钢包每次接钢水之前,需要对包衬进行烘烤加热。

目前,钢包烘烤采用较多的是蓄热式烘烤器,其优点是节能效果较好,节能率可达到30%。但在实际应用中,存在蓄热体经常损坏、换向系统维修量大等问题,燃烧效果不好,火焰上浮,包盖外沿处冒火严重,钢包上下温差大,最终导致蓄热烘烤器功能失效。随着大型钢铁企业制氧能力的提高,氧气过剩放散,资源严重浪费。若将过剩的氧气用作助燃气体,与空气助燃相比,能减少79%的N2带走的热损失,可大幅度提高燃料的燃烧强度,提高燃料的利用率,降低能耗。因此,设计了一种纯氧钢包烘烤器,本文对此做一介绍。

1 钢包烘烤热工特性分析

钢厂钢包多数为立式放置,在钢包上面设置钢包盖,烘烤烧嘴布置在包盖中心,燃料和助燃气体通过烘烤烧嘴混合燃烧,从烧嘴喷口喷出高温气流,形成一个向下的刚性可见的长火焰,通过高温火焰的辐射和对流对钢包侧面和底部耐材进行加热。烘烤终点要求:钢包内衬耐材温度均匀,1 100~1 200℃,上下温差≤30℃。

钢包烘烤过程是气体流动、燃烧、传热的综合热工过程。根据气体力学原理,气体重度公式如下:

式中,γt、γ0分别为t℃和0℃ 时气体重度,随温度增加而变小,热气体具有上浮的趋势[1];β为气体的膨胀系数,℃-1;t为气体温度,℃。

立式钢包烘烤器是底部封闭的大容器,温度低的冷气体倾向于紧贴在钢包底部,温度高的热气体倾向于向上流动,气体上浮特性不利于钢包底部耐材的加热,容易产生钢包上部温度高、下部温度低的现象。因此,钢包烘烤必须提高火焰刚性,打破钢包下部冷气层,使火焰达到包底,强化底部加热,接钢后减少钢水的热损失,提高钢水温度均匀性。

蓄热式烘烤采用成对烧嘴,燃烧和排烟两个状态同时进行,并且两个烧嘴周期换向。钢包内处于燃烧状态的烧嘴喷出的气流向下流动,处于排烟状态的烧嘴由排烟风机形成向上的抽力,烟气强制排出,向下流动的气流很容易受阻。如果风机抽力过大,高温烟气一旦进入排烟烧嘴内,堵塞气流孔,蓄热体很容易被烧坏。

2 纯氧钢包烘烤器的设计开发

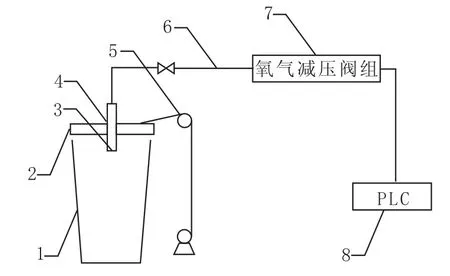

纯氧钢包烘烤器系统示意图见图1所示。

图1 纯氧钢包烘烤器系统示意图Fig.1 Diagram for Roaster System for Steel Ladle in Pure Oxygen

纯氧钢包烘烤器由包盖、点火烧嘴、烘烤烧嘴、卷扬、动力管线、氧气减压阀组、控制系统组成,其中烘烤烧嘴为核心技术。为满足钢包烘烤工艺要求,从提高火焰刚性和长度、实现烟气回流低NOx弥散燃烧、研制纯氧助燃烘烤烧嘴及提高纯氧烘烤器安全性几个方面开展了研究工作。

2.1 钢包烘烤烧嘴工艺参数确定

烘烤烧嘴的参数决定了烧嘴的燃烧性能。首先需要分析钢包烘烤过程的传热机理,进行钢包内综合传热计算,确定合适的烘烤烧嘴热负荷;然后运用燃烧原理计算确定理论需氧量;再运用流体力学计算方法确定高压氧气喷出速度,确定烘烤烧嘴的喷口截面尺寸,最终通过烧嘴试验调试确定烧嘴的工作参数。

2.1.1 原始条件

鞍钢股份有限公司炼钢总厂钢包烘烤器用于离线整修钢包烘烤及接钢前的烘烤,采用纯氧助燃,不设风机。按耐材升温曲线进行烘烤,目标温度为1 100℃。烘烤器设计参数:钢包容量为100 t,钢包高度为4.076 m,氧气压力为1.4~1.5 MPa,燃料采用热值为15 211 kJ/m3的焦炉煤气,煤气压力为0.003~0.005 MPa,压缩空气压力为0.3~0.5 MPa。

2.1.2 热负荷计算

通过钢包烘烤周期的热平衡计算确定满足钢包烘烤目标温度所需的热负荷。钢包烘烤属于非稳定态蓄热周期加热过程,燃料燃烧化学放热为热收入项,包衬耐材被加热蓄热为有效热支出项,废气带出热和包盖及包壁外表面散热为热损失支出项。通过计算包衬耐材在一个烘烤期内由常温升到1 100℃吸收的总热量与烘烤热效率的比值,就是烘烤器的热负荷。

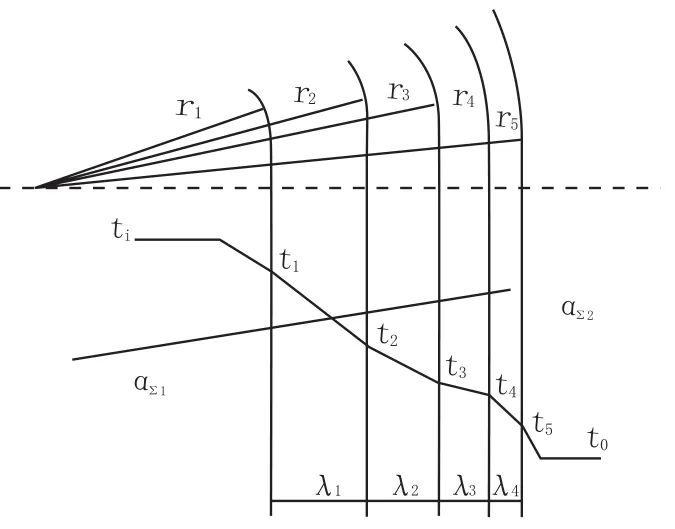

包衬由工作层、永久层、绝热层、钢板四层不同材料组成。首先计算钢包加热过程的综合传热得出包衬各层耐材的平均温度,然后计算出包衬耐材吸收的总热量。钢包烘烤传热过程示意图见图2所示。

图2 钢包烘烤传热过程示意图Fig.2 Diagram for Heat Transfer Process for Steel Ladle in Roasting

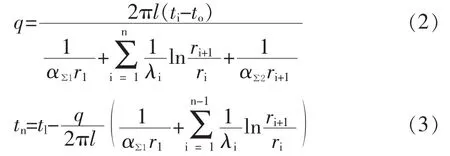

包内的高温烟气以辐射、对流传热方式将热量传递给包衬内表面,再通过传导传热方式将热量传递给包衬各层耐材,包壁外表面通过辐射与对流方式向环境大气散热。包衬为多层圆筒壁,钢包内高温烟气向包衬及环境的传热量计算如下[4],据此再计算出包衬各层耐材的界面温度。式中,q为烟气对包衬的传热量,W;l为钢包高度,m;ti、to为钢包内、外烟气温度,℃;为烟气对包壁内表面的综合传热系数,W/(m2·℃);r1...ri为各层圆筒壁耐材半径,m;λi为各层耐材的导热系数,W/(m·℃);为包衬外表面对大气散热综合传热系数,W/(m2·℃);tl...tn为包衬各层耐火材料的界面温度,℃。

根据式(2)、(3)计算结果可以确定包衬各层耐材的平均温度,根据式(4)便可计算出包衬总的蓄热量,即钢包烘烤需要的有效热。

式中,Gi为包衬各层耐材质量,kg;ci为各层耐材平均比热容,kJ/(kg·℃);ta为各层耐材平均温度,℃;te为环境温度,℃。

取钢包烘烤热效率经验值,便可计算出烘烤器的热负荷。

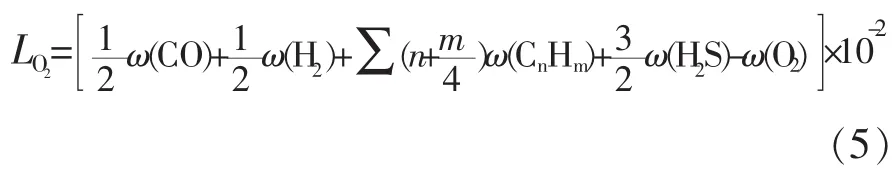

2.1.3 理论需氧量计算

根据燃料的成分,利用下列化学燃烧反应公式计算烘烤器理论需氧量[5],确定焦炉煤气理论燃烧需要的氧气量,再按经验取钢包烘烤的氧气过剩系数,实际1 m3煤气完全燃烧的理论需氧量计算如下:

2.1.4 高压氧气喷出速度计算

氧气喷出速度是烧嘴设计的关键参数。氧气属于压缩性气体,压力高,喷出后内外压差变化大,计算喷口速度需要考虑气体重度的变化。按照高压气体喷出流体动力学计算得出氧气喷出速度如下[3]:

式中,φ为流速系数;w1为喷出前气体速度,m/s;k为气体的绝热指数;P1为喷射前气体的绝对压力,Pa;ρ1为喷射前气体的密度,kg/m3;P 为喷射后气体的绝对压力,Pa。

由上述参数确定出烘烤烧嘴的喷口截面尺寸,再通过试验,调试烧嘴的P-V曲线,确定烧嘴的使用性能参数。

2.2 钢包烘烤工艺研究

2.2.1 提高火焰刚性和长度

氧气与燃料燃烧时,火焰的刚性、长度、形状受气体喷出速度和混合方式等诸多因素影响[2]。钢厂管网供入的氧气属于高压气体,压力一般约为1.4 MPa,由于气体密度变化很大,其喷出速度可达到音速或超音速。氧气向钢包内喷射临界压力为0.052 8 MPa,烘烤烧嘴前氧气压力保证在0.055~0.060 MPa,气流的喷出速度就可以达到音速296 m/s(环境温度20℃),马赫数Ma=1。对于深度小于4 m的钢包,选择马赫数Ma<1,气体喷出达到亚音速200 m/s左右,即可满足钢包火焰长度及刚性的需求,将高压氧气较高的静压能转化为动能,形成高动量流股,依靠气流喷出的惯性力可冲破包底低温冷气层,强化底部加热。

在烧嘴结构中合理设计氧气喷口与燃料喷口的位置,使氧气与燃料接触逐步混合形成分级燃烧:一次氧气与燃料先混合燃烧,在烧嘴根部形成稳定的火焰燃烧区;二次氧气高速喷出到钢包下部,氧原子行程远,扩大与燃料混合区域并延长混合时间,与燃料边混合边燃烧,形成刚性长火焰。这样,既可以稳定燃烧又可以拉长火焰,使火焰前沿高温气流达到包底,实现强化底部加热的目的。

2.2.2 实现烟气回流低NOx弥散燃烧

由于纯氧燃烧速度快,火焰短,不利于钢包底部的加热,而且氧浓度高,在烧嘴根部会形成强烈的高温集中区[3],对钢包内温度均匀性不利;辐射强度大,烧嘴头部容易烧坏,高温和高氧浓度均会生成较多的NOx污染物。为此,在烘烤器前端的烧嘴砖底部设置多个回流孔,利用氧气流股高速喷出后在气流周围形成的负压区将包内的烟气卷吸进去,与喷出前的氧气流股混合,稀释了氧气浓度[3],降低烧嘴火焰根部局部高温区的温度并控制NOx生成量。由于设置多个氧气流股及烟气回流装置,诸多高速氧气强劲流股搅动钢包内的流场,实际燃烧状态是在钢包内形成一种氧气与烟气、燃料混合在一起的弥散燃烧方式,提高了钢包内的温度均匀性,同时降低了NOx的生成量。

2.2.3 研制纯氧助燃烘烤烧嘴

钢包永久层耐材为高铝质浇注料,钢包大修时,永久层全部更换,需要按照耐材升温曲线对新砌包衬缓慢升温烘烤,排出耐材中的游离水和结晶水。低温阶段烘烤升温速度不能过快,而纯氧燃烧由于燃烧强度大,显然不适合低温阶段的烘烤,因此,在原有纯氧烘烤器中心设计一个空气助燃低负荷小烧嘴,并且采用大空燃比混合燃烧,主要靠对流传热加热包衬,来保证钢包缓慢升温,避免耐材产生裂纹损坏。

当烘烤温度高于550℃,游离水和结晶水全部去除后,再开启纯氧燃烧烧嘴,快速烘烤,提高钢包升温速度,提高烘烤热效率,降低燃料消耗。

2.2.4 提高纯氧烘烤器安全性

氧气属于氧化活性强的气体,特别是高压氧气,遇到可燃物易引起爆炸着火。为降低氧气输送使用的风险,进入烘烤烧嘴前,采用两级减压阀组,将氧气管网接入的氧气压力由1.4 MPa降到0.1 MPa,按照国家标准在压力≤0.1 MPa条件下,流速可以根据管系压降确定,大大降低了氧气使用风险。通过烘烤烧嘴设计计算确认,该压力就可以满足纯氧烧嘴的嘴前压力需求。另外,从结构方面考虑烧嘴安全性,将氧气与燃气喷口设计为外混式结构,在烧嘴外部将氧气与燃料进行混合燃烧。

2.3 烘烤效果

纯氧烘烤器体积小,结构比蓄热室简单,不需要频繁换向,设备运行稳定,故障率会大大减少,更适合炼钢生产。纯氧燃烧技术用在钢包烘烤上,节能率可达到40%以上,同时减少了NOx污染物排放和碳排放。

3 结论

(1)通过传热、燃烧、流体力学计算,设计出烘烤烧嘴的热负荷、理论需氧量、氧气喷出速度,由此确定烧嘴的工作参数。

(2)纯氧钢包烘烤器采用高压氧气助燃,可提高火焰刚性,强化底部加热;通过烘烤烧嘴结构的优化设计,可实现低NOx弥散燃烧,有利于提高烘烤温度的均匀性;采用纯氧助燃烘烤烧嘴可满足整修钢包烘烤要求,即可低温缓步升温,又可实现高温快速烘烤;采用外混式喷口结构达到安全生产。

(3)纯氧钢包烘烤器有利于提高钢包烘烤热效率,降低燃料消耗,节能率可达到40%以上,同时,减少NOx污染物及碳排放,满足钢铁行业的节能环保要求。