AlCoCrFeMnZr近共晶高熵合金的组织形貌及耐磨性

2023-02-15王志新马明星王博臻李尚之侯润森

王志新,杨 成,马明星,王博臻,董 晨,李尚之,侯润森

(中原工学院 材料与化工学院,河南 郑州 450007)

金属材料在当今社会中起关键作用,随着科技的发展,对于其性能要求越来越高。高熵合金在2004年首次报道[1],因其鸡尾酒效应以及优异性能,是近年研究热点[2-4]。高熵合金也被称为多组元合金[5],一般金属元素超过5种,且每种元素原子分数处于5%~35%之间[1]。Lu等[6]根据BCC硬相以及FCC软相交替,研究出一种新的AlCoCrFeNi2.1共晶高熵合金,提出将共晶材料与高熵合金结合的思想,对合金设计和制备提供了新思路。Wang等[7]通过增加AlxCoCrFeNi合金中Al含量,发现Al含量会影响合金相结构,促进BCC相的形成。Al0.9CoCrFeNi合金的硬度及耐磨性最优,为BCC与FCC双相结构。马明星等[8]研究发现,CoCrCuFeMnZr合金相对于CoCrCuFeMn合金,由FCC相转变为HCP相,树枝晶结构更加细化。其中HCP相转变是因为在凝固时富含Zr的固液界面以及“之”字型HCP位向关系导致的。Wang等[9]研究Al的BCC转变中,发现FCC和BCC相位之间存在明显的关系,它们满足K-S关系,其中(011)BCC//(111)FCC。目前,科研人员对于FeMnCoCr系列高熵合金的研究取得可观的进展,如FeMnCoCrAl、CoCrFeMnNi等合金的拉伸性能以及氧化性能都有一定的研究[10-11]。然而,对于AlCoCrFeMnZr合金组织性能的研究还是空缺。本文研究了AlCoCrFeMnZr近共晶高熵合金的组织、形貌和耐磨性,进一步丰富了高熵合金理论体系,为后续FeMnCoCr系列合金研究提供参考。

1 试验材料与方法

为制备AlCoCrFeMnZr高熵合金,采用粒度为200目 的Al、Co、Cr、Fe、Mn、Zr粉末(纯度均高于99.5%)进行等摩尔比配比并研磨和压制成块,放置于纯氩气环境保护的非自耗电弧熔炼炉内进行多次熔炼。采用数控电火花线切割机将铸锭切割成边长为10 mm的正方体试样。在室温下,试样磨平后,采用Ultima Ⅳ型X射线衍射仪(XRD)对试样进行晶体结构分析;采用JSM-6360LV型扫描电镜(SEM)和能谱分析仪(EDS)进行形貌分析;采用蔡司DMM-150C型光学显微镜(OM)进行显微组织分析;耐磨性试验在载荷200 N和转速200 r/min条件下进行10 min磨损;使用维氏硬度计(加载载荷砝码为500 g,保压时间为10 s)多次测量试样硬度后取平均值。

2 试验结果与讨论

2.1 物相分析

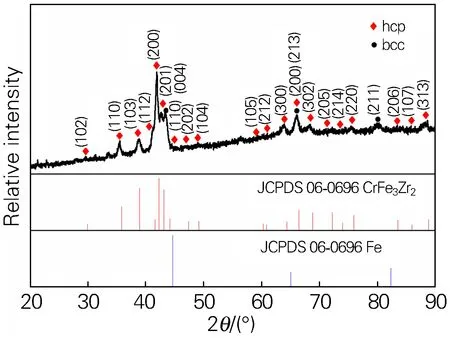

图1为AlCoCrFeMnZr合金的XRD图谱。由图1可知,AlCoCrFeMnZr高熵合金是双相组织合金,具有BCC和HCP两种晶体结构。其衍射峰与国际标准粉末衍射卡片Fe(JCPDS 06-0696)和CrFe3Zr2(JCPDS 42-1289)数据基本吻合,但以最强峰角度为基准,两相衍射峰发生了小角度向左偏移,分别偏移了0.0521°和0.0212°。Fe和CrFe3Zr2衍射峰高从小到大依次对应的晶面分别为(110)、(200)、(211)和(102)、(110)、(103)、(112)、(200)、(201)、(300)、(213)、(302)、(205)、(220)、(206)、(313)。分别属lm-3m(229)和P63/mmc(194)空间群,其点阵常数分别为a=0.2866 nm和a=0.5007 nm、c=0.8193 nm(c/a=1.6363),晶胞体积分别为0.0235、0.0889 nm3。两相衍射峰发生微量小角度向左偏移是因为Co、Cr、Mn和Fe之间的原子半径差接近,Co、Cr、Mn易通过置换进入Fe的晶格中,同时大原子半径的Al和Zr在能量、结构和浓度起伏下也会置换进入晶格中,因此使合金内部产生晶格畸变;并且在凝固过程中,Fe的相变产生残余应力,从而引起晶格畸变。

图1 AlCoCrFeMnZr合金的XRD图谱Fig.1 XRD pattern of the AlCoCrFeMnZr alloy

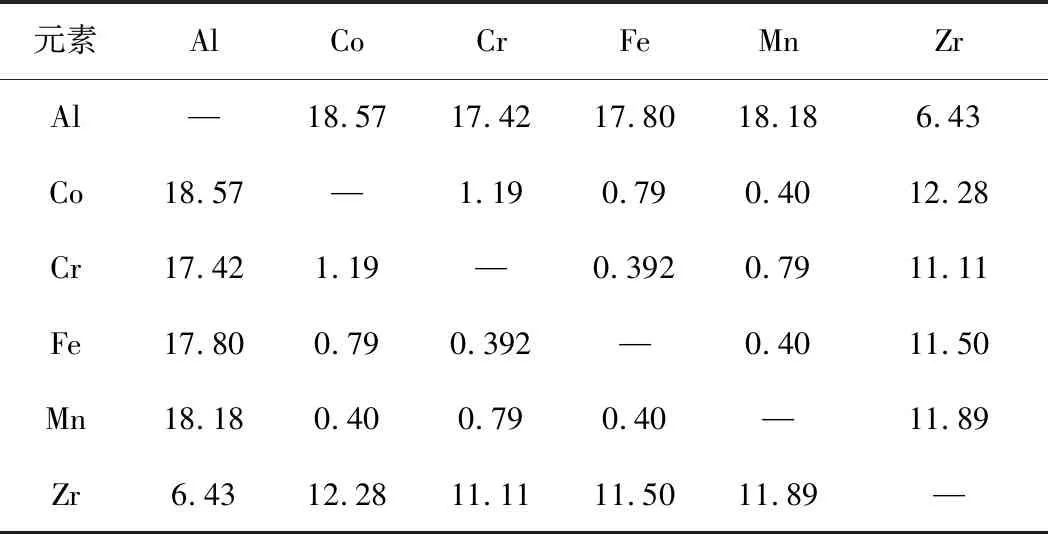

表1为合金元素之间的原子半径差百分比,根据布拉格方程(如公式(1)),晶格畸变引起晶面间距(d)的增大,从而衍射角(θ)增大,两相衍射峰发生小角度偏移。

2dsinθ=nλ

(1)

式中:d为晶面间距;θ为衍射角;λ为波长。

表1 AlCoCrFeMnZr合金中各元素之间原子半径差的百分比(%)

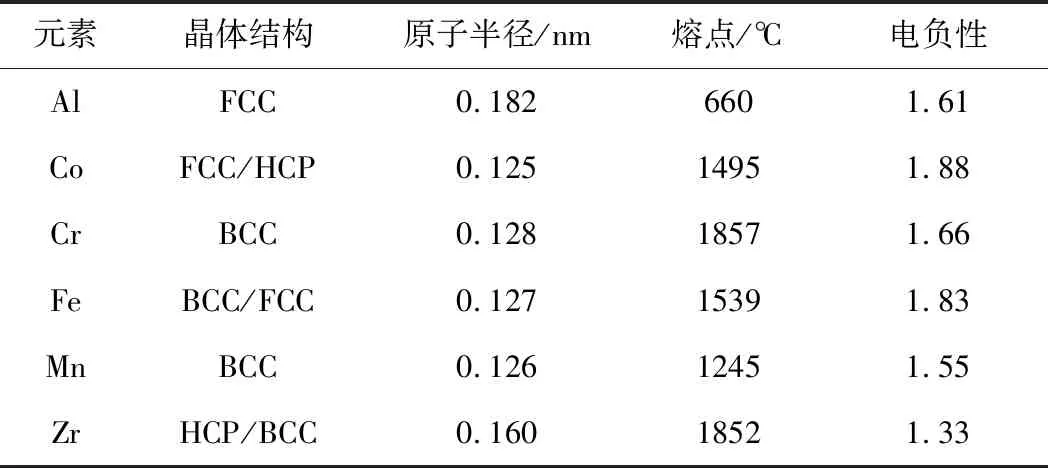

由于高熵效应的影响,合金中倾向于形成固溶体[12]。高熵合金的熵值大于1.5R(R为摩尔气体常数),因其高熵效应,吉布斯自由能可以达到更小的数值。因此在凝固过程中,在高熵体系作用下,偏向于形成固溶体结构(BCC、HCP相),而不是形成金属间化合物。此外,Fe与Co、Cr、Mn在能量、结构和浓度起伏下,通过置换形成固溶体,保留了原有合金元素的晶体结构。且在AlCoCrFeMnZr合金中,Al的电子结构([Ne]3s23p1)有着金属和非金属的性质,易与其他合金元素(如Cr[Ar]3d54s1、Mn[Ar]3d54s2、Fe[Ar]3d64s2、Co[Ar]3d74s2)通过sp-d杂化结合为bcc相[13]。表2给出了合金元素的特征参数,根据电负性性质,Al的电负性较大,与Co、Mn、Fe电负性相差大也是原因之一。

表2 AlCoCrFeMnZr合金中各元素的特征参数

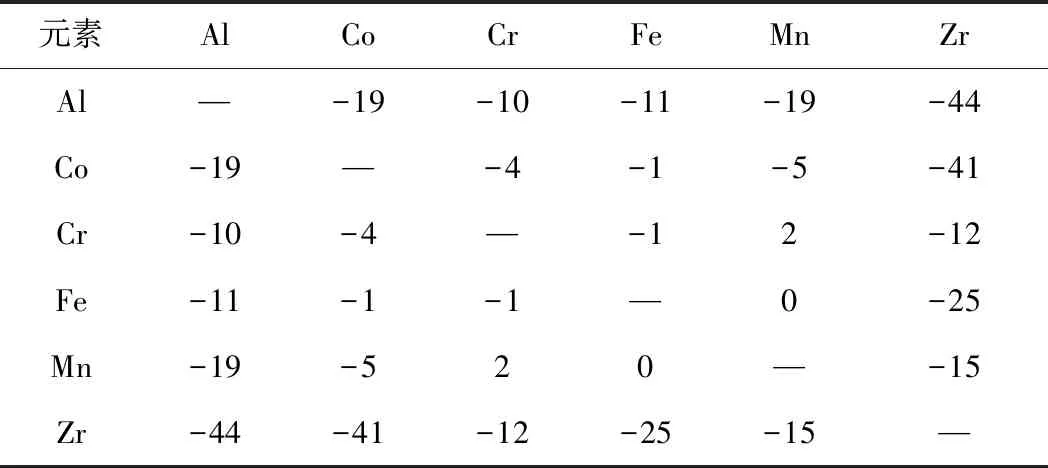

AlCoCrFeMnZr合金在熔融状态下,存在着高密度的空穴以及位错,熔体由大量短程有序的原子团簇组成,其在能量、结构和浓度起伏下,处于连续变化中[14-15]。在AlCoCrFeMnZr合金凝固过程中,高熔点的Cr(1857 ℃)和Zr(α-Zr,1852 ℃)率先形核结晶,进行自发形核或者非自发的形核(依靠金属铜模内表面或各原子团簇上面形核)。当温度持续下降达到一定过冷度时,Fe(1539 ℃)开始依附于预先形核结晶的Cr和Zr相上面形核,可以降低Fe形核的过冷度以及原子扩散的距离,同时由于Fe、Cr和Zr之间混合焓差为大负数。表3是合金元素之间的混合焓,通过文献查阅而来[16]。由Hume-Ruthery定律可知,合金中原子半径差百分比δ≤6.6%时易于形成固溶体,否则形成其它相结构。通过原子半径差公式[4]计算可知,富Cr、Fe和Zr合金相的原子半径差百分比为8.92%,远大于6.6%,故三者结合为HCP相[17]。在1394 ℃以上时,存在着Cr、Zr、Co以及Fe相,此时Cr和Fe(1394 ℃以上为δ-Fe)均为BCC结构,Zr为HCP结构,Co为FCC结构。当温度介于912 ℃与1394 ℃之间时,Fe转变为β-Fe(FCC结构),在此期间,BCC结构的Mn(1245 ℃)相析出。当温度低于912 ℃时,Fe转变为α-Fe(BCC结构),当温度达到862 ℃时,α-Zr转变为β-Zr(BCC结构)。当温度达到660 ℃以下时,Al开始凝固,且由于其特殊的金属与非金属性质,与其他合金元素固溶形成金属间化合物。由于Zr最先析出,且因为大原子半径提供凹面,促进其他合金元素在Zr形核和长大。同时,Zr与Al、Co、Cr、Fe、Mn的混合焓为大的负数,从而少数错配度小的BCC固溶体从体系形成。

表3 合金元素之间的混合焓 (kJ/mol)[16]

2.2 形貌分析

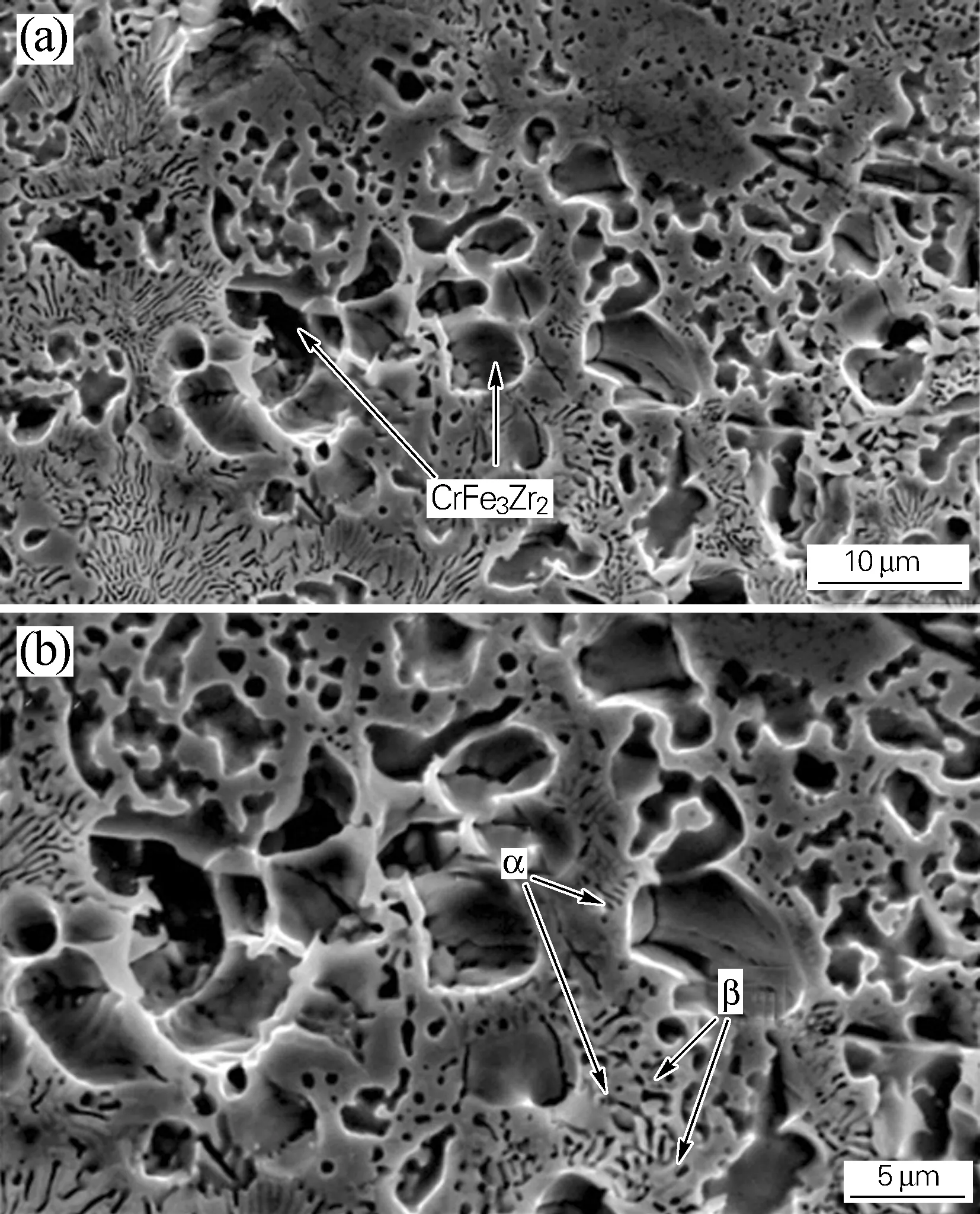

图2为AlCoCrFeMnZr合金的扫描电镜照片。可以看出,合金为典型的近共晶结构,分布着细密的片状微观结构,以典型的树枝晶方式生长,由枝晶(Dendrite,DR)和晶间(Interdendrite,ID)组成,在细密的枝晶结构中弥散分布着许多大块体结构。结合图1可知,大块体聚集结构由HCP相组成,树枝晶结构由共晶结构组成。在此合金体系中,根据Jackson理论,Jackson因子α<2,凝固固液界面为“非小晶面”,通过连续生长晶体不断长大,晶体生长速度快。根据成分过冷条件[18]可知:

图2 AlCoCrFeMnZr合金的扫描电镜照片Fig.2 SEM images of the AlCoCrFeMnZr alloy

富集Zr、Cr、Fe的HCP相析出到一定程度时,达到共晶成分,之后开始发生共生共晶生核[18]。熔体中自发形核或依附于先析出相或铜模壁形核,先析出富Zr的α固溶体小球,α的析出引起界面前沿富集Co、Cr、Fe,从而促使β相(富集Co、Cr、Fe)析出,α和β相通过“搭桥”的方式不断分支析出并交替生长。由于Mn的熔点较低和析出时间相对较晚,随着先析出相含量的增高,合金熔体的粘度增高、流动性降低,后析出的Mn则易于在先析出的α和β相表面进行非均匀形核,故Mn较均匀地分布在α和β相中。Al因熔点最低而最晚析出,且有大的原子半径、大的电负性以及与Zr的高负混合焓(-44 kJ/mol),使其富集于β相中。晶间(α相)主要分布Al和Zr,枝晶区域(β相)主要分布Co、Cr、Fe。在成分过冷的作用下,共晶时组织以树枝晶状生长并且出现内生生长,引起共晶组织在多个方向生长,因此图2中片状共晶组织方向各异。

2.3 硬度与耐磨性

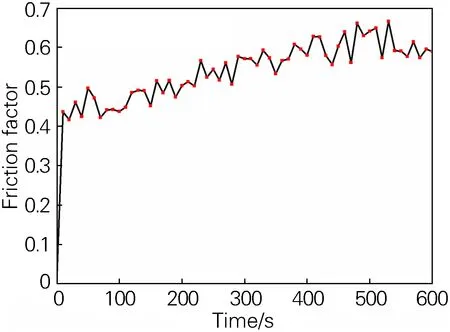

图3为AlCoCrFeMnZr合金的摩擦时间与摩擦因数的关系图。可见,在200 N的摩擦作用下,起始摩擦因数为0.4369,摩擦10 min后摩擦因数为0.5954,增长了36.28%,平均摩擦因数为0.5432。刚开始摩擦时,合金表面和摩擦轮之间存在一定的粗糙度,开始摩擦后摩擦因数不断升高,在第50 s时摩擦因数升高到了0.4967,随着表面渐渐磨平,摩擦因数又不断减少,这个阶段属于跑合阶段。之后进入稳定磨合阶段,摩擦因数振幅收窄并逐步趋于稳定。由于金属材料普遍具有较好的塑性,在摩擦初期因磨损而剥落的片层或颗粒易于粘附在试样表面发生粘着磨损。随着摩擦时间的增加,试样表面剥落的片层或颗粒数量持续增加且尺寸不断减小,易于发生磨粒磨损。随着摩擦的持续进行,剥落的颗粒磨损时间越长尺寸越小,比表面积显著增大,同时试样表面划痕数量和面积也在不断增加,又因长时间摩擦而使其温度快速升高,裸露在外的新鲜表面极易被氧化并生成氧化膜。氧化膜在持续不断的摩擦作用下越来越厚,对合金表面起到了润滑作用。从图3可以看出,大约530 s后,摩擦因数开始小幅下降,磨损方式也由最初的粘着磨损和磨粒磨损转变为氧化磨损[14]。

图3 AlCoCrFeMnZr合金摩擦因数与时间的关系Fig.3 Relationship between friction factor and time of the AlCoCrFeMnZr alloy

经检测,AlCoCrFeMnZr合金的显微硬度达到768.8 HV0.5,与文献[20]报道的AlCoCrFeMn合金硬度(656.35 HV)相比有显著提高(>17.13%),这主要是因为较大原子半径的Zr与Co、Cr、Fe、Mn之间均具有较大的原子半径差(见表1),Zr进入并占据AlCoCrFeMn的点阵格位后会引起合金内部缺陷(点缺陷、位错等)增加与晶格畸变加剧,使得位错移动更加困难,固溶强化作用加剧。此外,从图2可以观察到,合金中共晶组织十分细密,这是因为液相凝固过程中,Cr、Fe、Zr富集于结晶前沿以及高熵合金缓慢扩散效应,引起成分过冷,过冷度大,形核率增加;高熵合金体系质点多,促进非自发形核;凝固过程中,各元素结合,阻碍晶粒长大;大原子半径的Al和Zr聚集在晶界,阻碍了晶粒生长从而细化晶粒,起到细晶强化的作用。

3 结论

1) 真空熔炼法制备的AlCoCrFeMnZr近共晶高熵合金具有BCC和HCP双相结构,分别属lm-3m(229)和P63/mmc(194)空间群,其点阵常数分别为a=0.2866 nm 和a=0.5007 nm、c=0.8193 nm(c/a=1.6363),晶胞体积分别为0.0235、0.0889 nm3,等摩尔比的AlCoCrFeMnZr合金中原子半径差δ=8.92%。

2) AlCoCrFeMnZr合金组织为典型树枝晶结构。由初生相和细密的片状共晶组织组成。初生相为富集Cr、Fe、Zr的HCP相,以树枝晶方式生长,片状共晶组织中枝晶区域(α相)主要分布Co、Cr、Fe,晶间(β相)主要分布Al和Zr。

3) AlCoCrFeMnZr合金的显微硬度为768.8 HV0.5,平均摩擦因数为0.5432。合金摩擦因数随摩擦时间的增加呈现先增大后趋于稳定再小幅降低的过程,这是因为合金磨损由跑合阶段进入稳定磨合阶段后,磨损机制也逐渐由粘着磨损和磨粒磨损转变为氧化磨损所致。