不同尾管数量的全浸入式脉动燃烧器传热特性试验

2023-02-09金晶许林云张爱琪武玉柱张海锋

金晶,许林云,张爱琪,武玉柱,张海锋

(南京林业大学机械电子工程学院,南京林业大学林业资源高效加工利用协同创新中心,南京 210037)

近年来设施园艺迅猛发展,这种模式能快速提高作物单位面积产值,增加农民收益。但由于复种指数高,导致土壤环境恶化,土传病虫害频发,常引起连作障碍[1-2]。设施土壤消毒是防治病虫害、解决连作障碍的有效手段。设施园艺主要以种植食用蔬菜为主,最安全的消毒方法采用物理消毒法中的蒸汽消毒法[3-5]。脉动燃烧技术具有传热效率高、燃烧器体积小、污染物排放低、燃烧强度大等特点[6-8],同时设施园艺受空间范围限制,现有土壤消毒装置存在设备体积大、传热效率低、污染物排放高等问题。为此,笔者拟将脉动燃烧技术与土壤蒸汽消毒技术相结合,研制出一种适用于土壤蒸汽消毒机的新型脉动燃烧器。

国内外学者针对脉动燃烧器的传热特性进行了大量研究。Thyageswaran[9]利用多维模型模拟Helmholtz型脉动燃烧器直尾管的湍流流动,发现该流动是复杂的周期性往复流动,并介绍了两种常见的近壁湍流模型计算壁面传热方面的性能和局限性。Jin等[10]研究验证了脉动流搅动对传热的增强效果,研究发现脉动流对传热起到强化作用,随着雷诺数的增大,传热强化比下降,存在最大强换热比的最佳脉动频率。Zbicinski[11]对应用于干燥的脉动燃烧器进行数值模拟计算和实验,得出脉动流对干燥过程的强度比传统喷雾干燥高0.25~3倍。李保国等[12-13]研究了Helmholtz型脉动燃烧器直尾管传热特性,发现随着热负荷与脉动频率的增大,尾管传热系数增大且脉动燃烧器产生的脉动尾气流的传热系数是相应雷诺数非脉动流传热系数的2.3~3.5倍。翟明等[14]对Helmholtz型脉动燃烧器直尾管建立了去耦室压力控制系统,试验研究了去耦室压力变化对脉动燃烧器尾管传热的影响。研究发现随着压力振幅增加,烟气侧传热系数增大,且脉动流的传热系数是相同雷诺数下稳定流传热系数的2~5倍。徐艳英等[15-17]研究了弯尾管Helmholtz型脉动燃烧器的传热特性,发现相同频率下脉动流传热系数约为相同雷诺数下稳态流传热系数的2.4~4.6倍;在相同压力振幅下,脉动流传热系数约为相同雷诺数下稳态流传热系数的 3.3~4.7倍。

目前,针对脉动燃烧器传热特性的试验研究中,国内外学者大多只对外侧布置有水套的尾管进行传热试验,燃烧室仍裸露在空气中,试验研究的是燃烧器局部的传热特性。脉动燃烧器应用到干燥加热、土壤消毒等领域时,应最大化地利用热量,因此燃烧器必须全部浸入水中,且全浸入式脉动燃烧器的工作特性与裸露在空气中的燃烧器的工作特性区别显著,只研究尾管局部的传热特性不能代表燃烧器整体的传热特性。笔者根据以往研究初步确定脉动燃烧器传热的影响因素为油耗、尾管形式和去耦室,基于30 kW的单个脉动燃烧器进行结构尺寸设计,确定了3种直尾管数量分别为单管、双管和三管,设计了一种全浸入式脉动燃烧器传热特性试验装置。试验过程中将燃烧器整体埋入水中、充分利用脉动燃烧器的热量,研究不同条件下直尾管数量对燃烧器油耗、传热系数、蒸汽量、热效率的影响,确定适用于土壤蒸汽消毒机的新型脉动燃烧器的最佳参数,具有体积小、传热效率高、蒸汽产量大等性能特点。

1 双化油器脉动燃烧器总体结构方案

1.1 基于指标要求的结构方案分析

根据土壤蒸汽消毒机总蒸汽量需求为100~150 kg/h,假设蒸汽量按120 kg/h计算,则最小需要吸收78 kW·h热量,以脉动燃烧器的换热效率100%计算,脉动燃烧器的最小总功率为78 kW。根据工业蒸汽锅炉的热效率65%,则脉动燃烧器最小总功率为120 kW。按目前成熟应用于脉冲烟雾机上的单个脉冲发动机即脉动燃烧器功率为13.9~16.7 kW,则至少需布置8组脉动燃烧器才能满总蒸汽量要求,这样必然会造成蒸汽发生装置体积过大、结构不紧凑等问题,且会降低系统可靠性。

本课题需设计适用于土壤蒸汽消毒机的新型脉动燃烧器,由于任何脉动燃烧器,只有在其结构参数所构成的声学条件与燃油空气混合形成的可燃混合气燃烧时所构成的加热条件,产生耦合效应,才能形成自激自吸脉动燃烧振荡工作。基于过去大量的研究经验,化油器是影响加热条件的最关键装置,因此本课题不另设计新型化油器,将应用于脉冲烟雾机的成熟化油器直接应用于本课题所研究的新型脉动燃烧器上,并根据功率大小匹配多个化油器并联的方法实现。

如果按总功率120 kW设计单个脉动燃烧器,必然使总体积非常庞大,即具有相当大的燃烧室和相当长的喷管才可行,显然这与拟研制体积小适用于设施园艺的土壤蒸汽消毒机不相符合。本课题将单个脉动燃烧器功率设定为30 kW,采用4个脉动燃烧器并联工作的方法,满足土壤蒸汽消毒机总蒸汽量需求;因此,本试验只需研究单个脉动燃烧器具有最佳的传热特性,即可优化设计整个蒸汽发生装置。

1.2 脉动燃烧器结构尺寸确定

脉动燃烧器主要由燃烧室与尾管组成,燃烧室大小决定脉动燃烧器功率,根据功率要求可确定一定值的燃烧室体积;因此影响传热特性的关键部位为尾管,同时脉动燃烧器均需连接去耦室,以达到降低噪声的目的。

1)燃烧室体积。单个脉动燃烧器功率为30 kW,根据设计经验,假设燃烧室容积热强度为23 000 kW/m3,则燃烧室容积应满足下式:

式中:qr为燃烧室容积热强度,kW/m3;Pr为脉动燃烧器功率,kW;Vr为燃烧室容积,m3;计算得Vr=1.364×10-3m3。

燃烧室长径比一般可取2∶1,即Lr=2Dr,计算得燃烧室内径Dr=9.399×10-5m。

对燃烧室内径、长度进行圆整,取Dr=95 mm、Lr=190 mm。

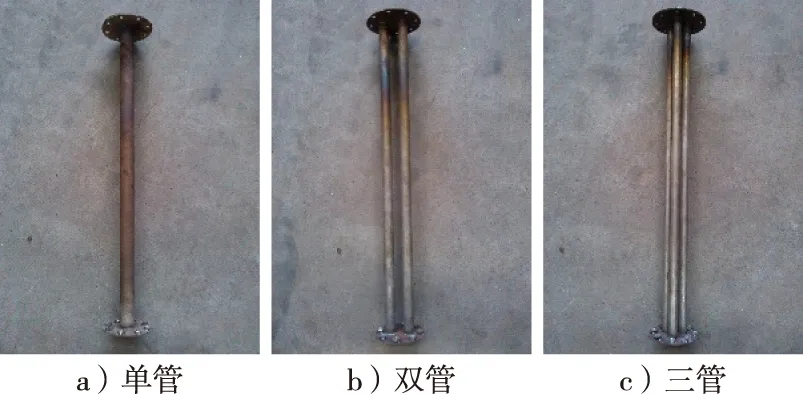

2)尾管。通过初步试验研究,匹配以上计算确定的燃烧室体积的单尾管直径D38 mm为宜,且因喷管长度低于600 mm无法启动,因此确定本试验的尾管长度为800 mm。众所周知,传热效率及传热功率与传热表面积存在较强的相关性。本试验基于尾管总流通面积相同的条件下,设置单管、双管和三管(图1)作为试验因素,具体尺寸参数列于表1中。同时将有无去耦室作为另一试验因素进行比较研究。

图1 尾管结构图Fig.1 Tailpipe structure diagram

表1 尾管尺寸参数Table 1 Tailpipe size parameters

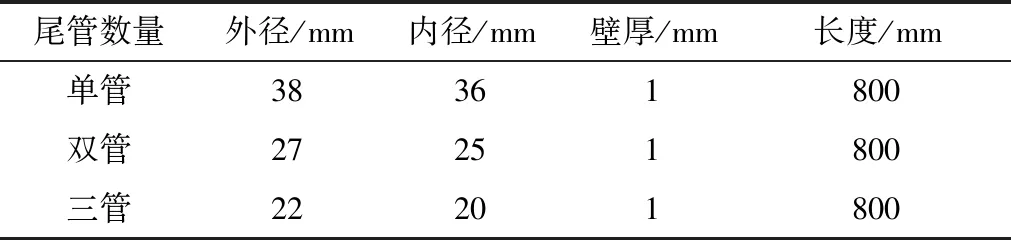

1.3 单个脉动燃烧器结构与工作原理

单个脉动燃烧器的结构与组成如图2所示。由图2可见,总体结构主要包括燃烧室、尾管、去耦室、化油器、火花塞、打气筒等部分,基于功率计算确定采用2个化油器(8),分别位于燃烧室左右两侧。尾管(5)可通过法兰(10)与(11)更换形成单管、双管或三管的脉动燃烧器。

1.油箱 2.高压发生器 3.火花塞 4.燃烧室 5.尾管 6.去耦室 7.打气筒 8.化油器 9.前室 10.尾管上法兰11.尾管下法兰。图2 脉动燃烧器结构示意图Fig.2 Structure diagram of pulse combustor

脉动燃烧器启动时,首先通过高压发生器(2)给火花塞(3)通电产生电火花,手动操作打气筒(7)向化油器(8)内部输送空气,右侧化油器一侧的前室(9)上有火花塞,则该化油器为启动化油器,另一侧为从动化油器,气流经过化油器与油箱(1)内输送的汽油混合形成可燃混合气,流经前室(9)被火花塞点火进入燃烧室(4)迅速燃烧,燃烧后的高温烟气通过尾管(5)及去耦室(6)排向大气中。

2 传热特性试验装置与测试系统

2.1 试验装置

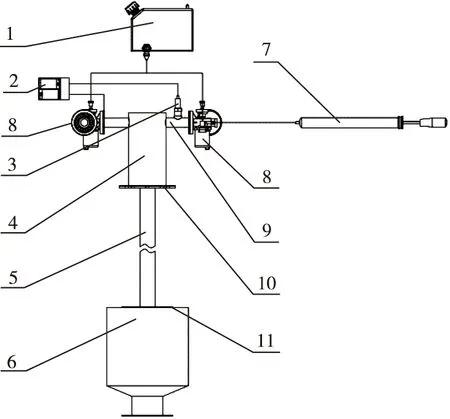

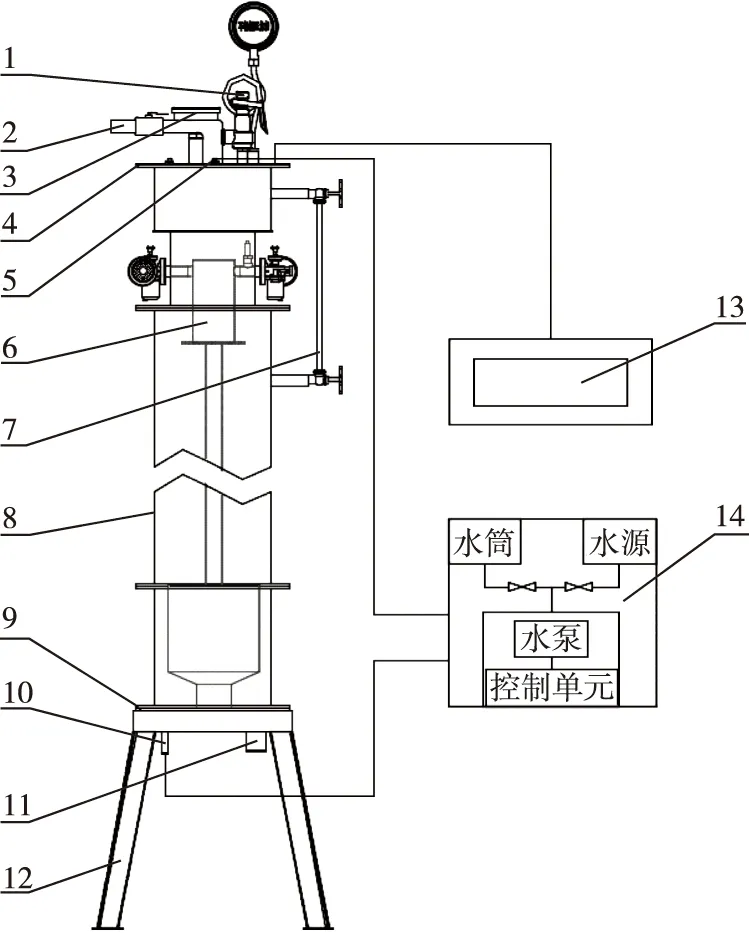

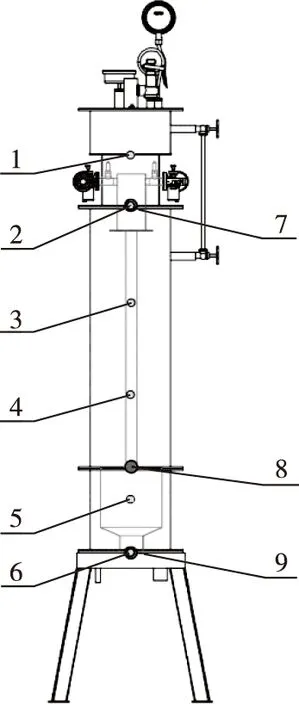

将图2所示的脉动燃烧器置于水筒体中,构成图3所示的全浸入式脉动燃烧器传热特性试验装置。由图3可见,筒体(8)为组合结合型式,匹配脉动燃烧器的结构型式,且需将2个化油器置于筒体外,整个筒体处于从上平板封头(4)至下平板封头(9)之间,在上下封头之间还有两处法兰连接处,便于拆卸安装不同尾管及去耦室。

脉动燃烧器(6)完全浸没在筒体(8)内的水中,冷水通过自动进水系统(14)从底部进水口(10)泵入,通过浮球液位计(5)设定水位,并且维持水位不变,且可从外部通过水位计(7)观察水位。脉动燃烧器燃烧产生的高温烟气通过尾管和去耦室排出,热量通过燃烧室、尾管以及去耦室管壁传递给冷水,当冷水被加热至沸腾时产生蒸汽,蒸汽通过蒸汽导管(2)输出;当筒体内部压力超过设计压力时,多余蒸汽通过安全阀(1)排出,以保证试验装置的安全,蒸汽温度与内部压力通过显示屏(3)显示,包括温度计和压力表。蒸汽发生装置安装在支架(12)上面,试验结束后通过排水口(11)排放筒体(8)内部剩余的水。水温、烟气温度、油耗、蒸汽量等均通过测试系统(13)测量。

1.安全阀;2.蒸汽导管;3.显示屏;4.上平板封头;5.浮球式液位计;6.脉动燃烧器;7.水位计;8.筒体;9.下平板封头;10.进水口;11.排水口;12.支架;13.测试系统;14.自动进水系统。图3 传热特性试验装置结构示意图Fig.3 Schematic diagram of the structure of the heat transfer characteristic test device

2.2 测试系统

为了研究不同油门开度、尾管数量以及有无去耦室与脉动燃烧器油耗、传热系数、蒸汽量以及热效率之间的关系,需要进行油耗、水温、烟气温度、蒸汽量以及燃烧室压力测试,具体测试系统的装置组成及测试方法如下。

1)油耗测试系统:油耗采用50 mL滴定管、2位3通阀和秒表测定。测量方法为:在脉动燃烧器稳定运行的某一时刻同时按下秒表和2位3通阀换向开关,使得脉动燃烧器由油箱供油快速转为滴定管供油,30 s后切换回油箱供油,并记录消耗油量。

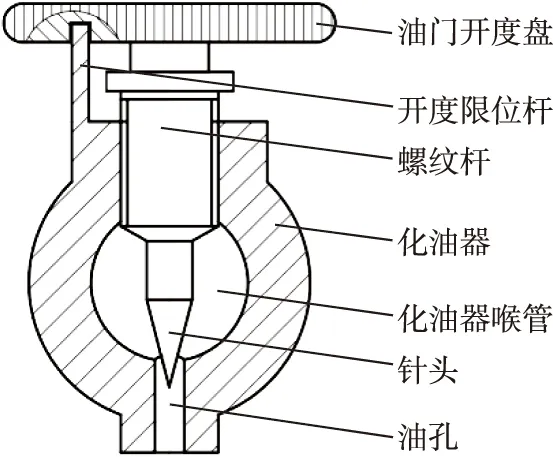

2)油门开度设定:测试中,油门开度调节是由化油器的针头与油孔组合确定(如图4),通过手动旋转油门开度调节盘,使油针上螺纹杆沿化油器上下移动,从而调节针头与油孔之间的通过间隙,即调节出油量。油门开度调节盘旋转角度可调范围为(0°~540°),两个化油器油门开度组合一起,分别设定为180°&270°(前者180°为右侧化油器开度,后者270°为左侧化油器开度)、270°&270°、270°&360°、360°&360°、360°&450°、450°&450°、450°&540°、540°&540°,其中180°&270°为最小启动油门,自制化油器开度指示盘如图5所示。

图4 油门开度调节原理图Fig.4 Throttle opening adjusting picture

图5 化油器开度指示盘Fig.5 Carburetor opening indicator plate

3)水温测试系统:水温采用TM902C型测温仪测量,测温探头为四氟材料包裹的线型探头,可没入水中,测量温度为-199.9~199.9 ℃,精度0.1 ℃。水温测点为图6所示的水中6个测点,将6组测温仪的线型探头穿过不锈钢细管至测点处,其中测点1为处于最高处燃烧室顶部以上部位,此处开有出水口,即反映出水温度,测点2可反映燃烧室处水温,测点3、4可反映尾管处水温,测点5可反映去耦室处水温,测点6所则可反映初始水温。测试过程中冷水持续从底部泵入,从上端出水口流出,形成逆流换热。

4)烟气温度测试系统:烟气温度是指脉动燃烧器内部及其出口处烟气的温度,通过测量进出口烟气温度,可得到对应温度下的烟气焓值,进而计算出脉动燃烧器的热量。烟气温度测点3个,对应图6中测点7,8,9,均采用K型热电偶测温探头测试,包括1.5 m长探头1个,测量范围为0~1 300 ℃,0.5 m长探头2个,测量范围为0~900 ℃,精度均为0.1 ℃。其中,测点7为燃烧室内中心位置处,通过焊接1个从燃烧室延伸至筒体外的不锈钢管,以方便热电偶插入测量燃烧室内温度。测点8与9为尾管末端点与排烟气口,分别将热电耦探头由烟气出口伸入至对应测点位置进行测量。

图6 水温、烟气温度测点位置Fig.6 Test positions of waterand smoke temperatures

5)蒸汽量测试系统:蒸汽量测量所用仪器为电子计重称、50 L容积的塑料水桶,电子计称量质量精度0.001 kg,量程100 kg。具体测试方法为:筒体内部水位通过自动补水系统始终保持在设定水位,在蒸汽发生装置产生大量蒸汽后,关闭自动补水系统,经过10 min后再关闭蒸汽发生装置,此时打开自动补水系统,水泵从50 L塑料水桶向筒体补水,待水位到达设定水位,则补水结束,此时测量水桶的质量差即可得到10 min内蒸汽发生装置产生的蒸汽量,并由此计算出蒸汽发生装置每小时产生的蒸汽量。

6)燃烧室压力测试系统:脉动燃烧器的燃烧室压力采用PCM300扩散硅耐高温压力变送器(南京沃天科技有限公司)测量,量程为-100~100 kPa,响应时间≤1 ms,使用介质温度0~200 ℃。因燃烧室内燃烧时温度高达1 000 ℃以上,压力传感器无法直接测量,因此采用半无限管方式,即采用一定长度的金属管焊接至燃烧室上,金属管另一端连接压力传感器。这样既可避免高温烟气对传感器的损坏,又可准确传递燃烧室压力,同时还可避免谐振效应的出现。

3 结果与分析

3.1 油 耗

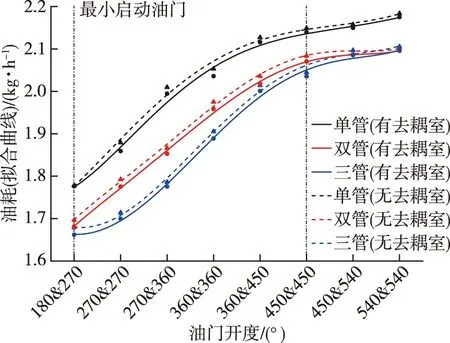

2个化油器不同油门开度组合及不同尾管数量构成的脉动燃烧器对应的油耗变化关系见图7。各脉动燃烧器无论在哪种条件下,油耗均随油门开度增大而增加,在180°&270°至450°&450°区间增幅较大,在450°&450°至540°&540°区间增幅平缓。单管油耗明显大于双管与三管,且与双管之间呈现相似的曲线变化趋势关系,即各油门开度下的油耗差值基本一致,平均相差0.06 kg/h。三管油耗在低油门开度时较明显低于双管油耗,但在油门开度高于360°&450°时,油耗基本接近三管,至最大油门开度时完全一致。连接去耦室后,油耗曲线与无去耦室曲线变化趋势基本一致,只不过油耗量略低一点,平均油耗减少0.016 kg/h。但通过测量筒体外噪声,增加去耦室后,噪声降低了20~30 dB,说明去耦室可有效降低脉动燃烧器噪声,同时还可减少一定量的油耗。

图7 不同油门开度和不同尾管数量的油耗Fig.7 Fuel consumption with different throttle openings and different number of tail pipes

油门开度过低,脉动燃烧器总热值或总热功率过低,研究与传热相关的各项参数意义不大。因此以下试验只设定处于较高油门开度且又存在一定油耗差值的360°&360°、450°&450°、540°&540°这3种油门开度进行各试验因素研究。

3.2 脉动燃烧器传热系数

3.2.1 无去耦室

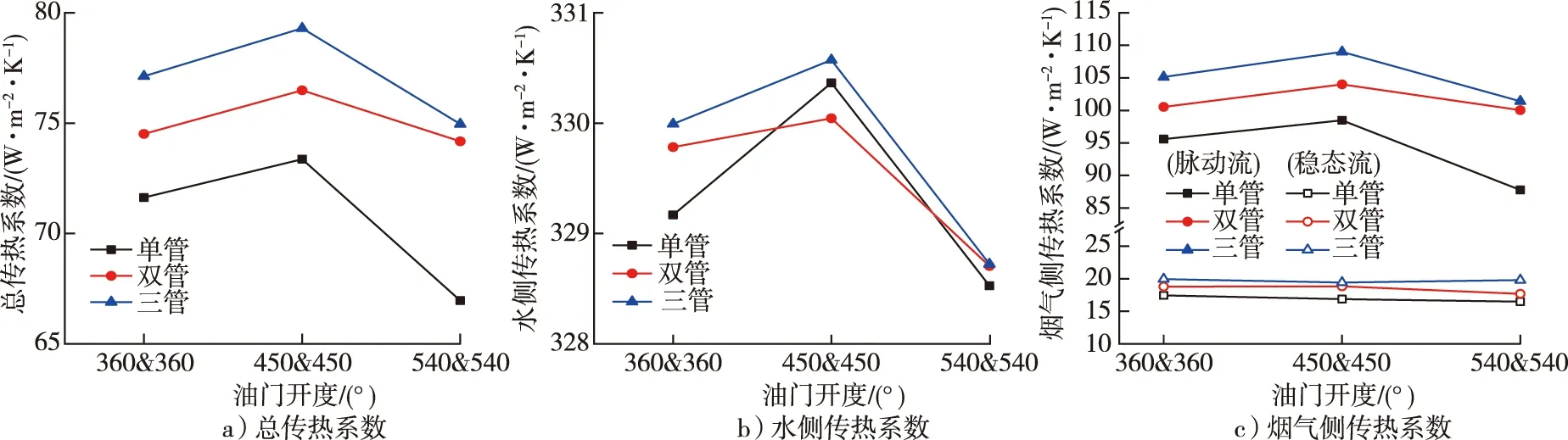

1)脉动流:在脉动燃烧器正常工作情况下,由测试得到的水温、烟气温度、燃烧室压力等参数,经过一系列的计算可得到对应不同油门开度、尾管数量的脉动燃烧器的总传热系数、水侧传热系数、烟气侧传热系数、烟气侧稳态传热系数[18],如图8所示。

图8 传热系数Fig.8 Heat transfer coefficient diagram

总传热系数通过试验测得的燃烧室进出口烟气温度、理论进出口烟气焓值、油耗、燃烧室进出口水温、传热面积等经公式计算得出,是表示换热设备性能的重要参数,其物理意义为通过单位传热面积所传递的热量。水侧传热系数通过各测点水温、燃烧器尺寸参数、水密度、动力黏度、体积膨胀系数等各项参数计算,可表示脉动燃烧器与水介质接触一侧的壁面向水介质传递热量的能力,传热系数越大,传热能力越强,水流的温升速率越快。烟气侧传热系数通过圆柱体热阻定律计算,表示脉动燃烧器与烟气接触一侧的壁面在脉动流作用下的传热能力。烟气侧稳态传热系数为假设烟气流为稳态流动而不是脉动流动的情况下,辐射传热系数与对流传热系数之和。常规锅炉的传热均为稳态传热,在相同工况下将脉动流的平均流速作为稳态流速,比较稳态传热系数和脉动传热系数。

由图8a可见,无论尾管数量为单管、双管或三管不同情况下,均呈现油门开度处于中间开度450°&450° 的总传热系数达到最大,且呈现出三管>双管>单管的现象,分别为73.37,76.49,79.30 W/(m2·K)。当油门处于最大开度540°&540°时,总传热系数反而减小,单管的总传热系数下降趋势最为明显,减小了8.7%,而双管、三管的总传热系数分别减小了3.0%和5.5%。随尾管数量的增加,相对于单管、双管和三管传热面积分别增加了21.9% 和38.1%,而总传热系数平均增加了6.4%和9.2%,说明传热面积对传热系数有明显影响。

由图8b可知,无论尾管数量为单管、双管或三管不同情况下,同样在油门开度450°&450°时水侧传热系数达到最大值,随油门开度的变化趋势与总传热系数并不完全一致,呈现三管>单管>双管现象,分别为330.36,330.04和330.57 W/(m2·K),但水侧传热系数差值非常小,几乎可忽略这三者之间的差值。当油门开度处于最大开度540°&540°时,水侧传热系数与总传热系数出现对应的明显下降趋势现象,而处于最小油门开度360°&360°时,其值介于这其余两个开度之间;因此,尾管数量与油门开度对水侧传热系数影响均较小。

图8c上部3条曲线为烟气侧传热系数随油门开度的变化趋势关系,与总传热系数变化关系非常相似,在油门开度处于中间开度450°&450°达到最大值,分别为98.48,104 和109 W/(m2·K),而处于最大油门开度540°&540°时分别减小了10.9%,3.8%和7.0%。随着尾管数量的增加,三管的烟气侧传热系数为单管的1.10~1.15倍。

2)稳态流:将脉动燃烧器的脉动燃烧假设为稳态燃烧,计算所得的稳态流烟气传热系数为图8c中下部的3条曲线,稳态传热主要依靠辐射换热与对流换热进行热量传递,虽然同样呈现与脉动流相似的现象,即传热系数为三管>双管>单管的现象,但稳态流烟气传热系数均非常低,且受油门开度与尾管数量的影响变化较小,最大传热系数仅为19.94 W/(m2·K)。在油门开度和尾管数量相同情况下,烟气在脉动流作用下传热系数为稳态传热系数的5.12~5.66倍,说明脉动流可有效减小烟气近壁层边界层厚度,增强烟气的换热能力,并可很好地匹配脉动燃烧器运行稳定性和增强传热性能二者之间的关系,具有稳态传热无可比拟的巨大优势。

3.2.2 有去耦室

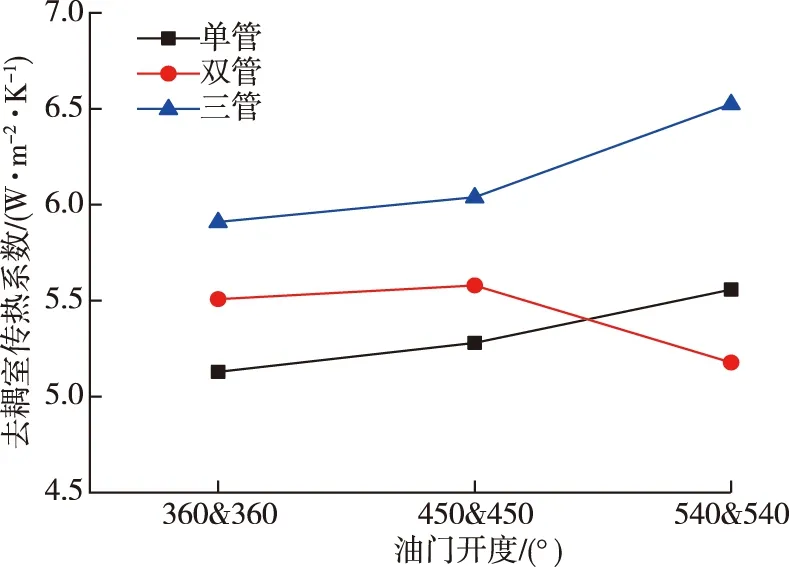

高温高速烟气由尾管排入去耦室时,烟气所处空间急剧扩大,烟气的脉动作用迅速衰减,随着烟气的继续流动,脉动流烟气进一步转变为稳态流烟气,这也是去耦室能够降低排气噪声的主要原因之一。因此本研究将去耦室内部的烟气流动看作稳态流动,采用稳态流传热的计算方法计算去耦室烟气侧传热系数,计算结果如图9所示。

图9 去耦室烟气侧传热系数Fig.9 Heat transfer coefficient of decoupling chamber in smoke side

由图9可知,不同油门开度及尾管数量下,去耦室的传热系数均相近,且集中分布在5.13~6.53 W/(m2·K)区间,因流入去耦室的烟气温度已非常低,因此对应的换热性能较弱,但去耦室不仅能进一步利用烟气热能,关键还能有效降低排气噪声,因此必不可少需增加去耦室。

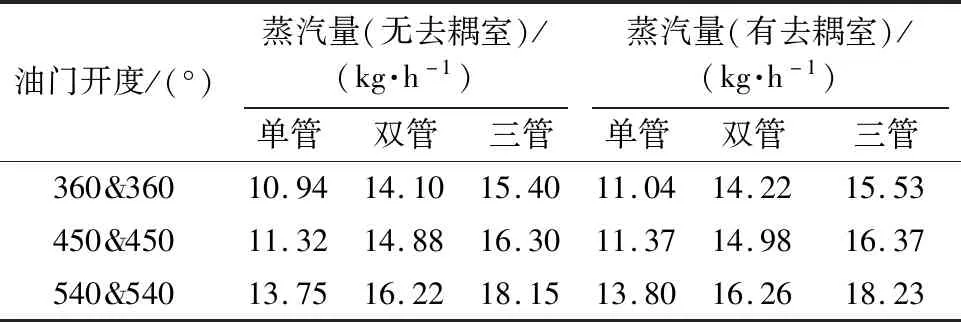

3.3 蒸汽量

蒸汽量是反映脉动燃烧蒸汽发生装置的终极性能指标。在不同油门开度、尾管数量的脉动燃烧器有无去耦室时的蒸汽量见表2。无论尾管数量为单管、双管或三管情况下,蒸汽量随油门开度的增加均明显增大,且呈现三管>双管>单管,说明增加尾管数量,即增加传热面积可有效提高蒸汽量,最大蒸汽量为18.23 kg/h(三管,540°&540°),分别比单、双管提高了24.30%和10.81%。

表2 试验装置蒸汽量Table 2 Quantity of steam of facility

无去耦室时,随着油门开度、尾管数量的增加,相对于油门开度360°&360°,蒸汽量增幅差值基本一致。油门开度360°&360°至中间油门开度的蒸汽量平均增幅为3.06 kg/h,中间油门开度至最大油门开度的蒸汽量平均增幅为1.55 kg/h。其中3种油门开度所对应的平均油耗依次为1.98,2.09和2.13 kg/h,油耗增幅分别为0.11和0.04 kg/h。说明随油门开度的增加,虽然蒸汽量的增幅减小,但是蒸汽量的增幅与油耗增幅一致,蒸汽量与油耗呈正比关系,即与油门开度、总传热系数变化趋势一致。连接去耦室后,不同条件下蒸汽量变化趋势一致,但蒸汽量整体增大了0.04~0.13 kg/h,说明去耦室使脉动燃烧器整体换热能力进一步增强,排烟温度进一步降低。

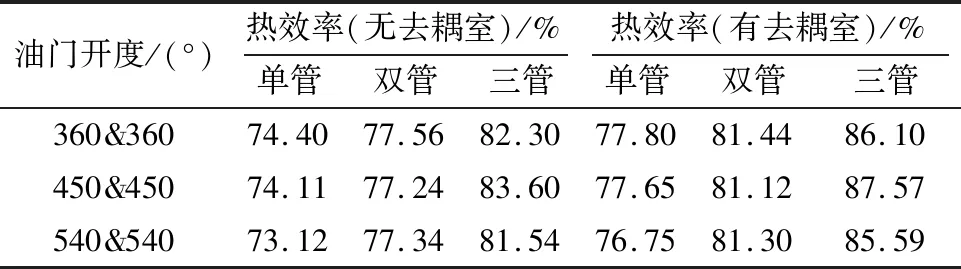

3.4 热效率

热效率是衡量蒸汽发生装置性能和运行经济性的重要指标之一,表示每小时输入系统的燃料全部完全燃烧时,用来产生蒸汽和加热水的热量占总热量的百分率,热效率越高表示损失的热量越少,经济性越好。对于锅炉容量小于0.5 t的工业锅炉,燃煤热效率为55%~79%,燃油热效率为80%~85%,燃气热效率为82%~87%[19]。本课题设计的试验装置热效率如表3所示。

表3 试验装置热效率Table 3 Thermal efficiency of facility

无去耦室时,随尾管数量的增加,不同油门开度下,热效率均呈现三管>双管>单管,相对于单管,双管热效率增加了3.16%~4.22%,三管热效率增加了7.90%~9.49%,在油门开度处于中间油门开度450°&450°,三管热效率高达83.60%,高于燃油锅炉热效率。连接去耦室后,试验装置热效率增加了3.40%~3.97%,热效率变化趋势与无去耦室时一致。在中间油门开度450°&450°,三管的热效率高达87.57%,为单管的1.13倍、双管的1.08倍,且此时热效率高于燃气锅炉热效率。

与试验测试结果比较,测试点只反映了局部,无法全面有效地反映整体现象。经综合分析,三管具有较大的传热面积、最低的油耗稳定的运行特性、紧凑的结构形式,同时三管不仅传热系数显著高于其余形式尾管,还可显著强化脉动燃烧器的换热性能,提高蒸汽发生装置的蒸汽量、整体热效率,显示出了巨大的优势。因此脉动燃烧器的最佳组合形式为:油门开度为450°&450°,尾管数量为三管,设置去耦室。

4 结 论

通过研究不同油门开度、尾管数量以及有无去耦室对脉动燃烧器油耗、传热系数、蒸汽量以及热效率的影响结果,可获得以下结论:

1)三管具有较大的传热面积,相对于单管、双管具有最低的油耗,且增大传热面积可明显强化脉动燃烧器的传热性能、提高蒸汽发生装置的整体热效率,其中三管的烟气侧传热系数为单管的1.10~1.15倍,相同工况下烟气侧脉动流传热系数达到稳态流的5.12~5.66倍,三管蒸汽量为单管的1.32~1.67倍、热效率为单管的1.11~1.13倍,且当油门开度处于中间油门开度450°&450°脉动燃烧器各项参数达到最优值;

2)尽管去耦室换热性能较弱,但去耦室不仅能降低排烟温度,提高系统热效率,还能有效降低排气噪声、降低油耗量,因此有必要增加去耦室;

3)本课题研究的基于土壤蒸汽消毒的全浸入式脉动燃烧器的最佳组合形式为:油门开度为450°&450°、三管和设置去耦室,为下一步土壤蒸汽消毒机设计奠定了理论基础。