超深井短轻尾管悬挂及丢手技术研究与应用

2020-03-11李建业郭朝辉侯承勋

李建业 郭朝辉 侯承勋 金 磊

1. 中国石化石油工程技术研究院, 北京 100101;2. 德州大陆架石油工程技术有限公司, 山东 德州 253000

0 前言

伴随油田勘探开发的不断深入,地下深层油气藏的开发力度加大,油气产层逐步加深,继而井身结构趋于复杂化,随之而来的是小井眼、小间隙、高温高压等复杂井下作业环境。以塔河油田为例,顺北区块目的层平均深度超过7 300 m,使得超深井段的小井眼内进行尾管固井工艺难度增大[1-3],尤其是超深井筒中长度短、重量轻的尾管悬挂、丢手方面,一旦短轻尾管悬挂丢手判断不清或判断错误,会对尾管固井带来极大风险,甚至引起在尾管未丢手情况下进行固井,导致固井后尾管上移或是被提出井口的固井事故。由于小井眼内事故处理极为困难,往往会导致井眼报废,给钻井工程带来经济损失[4]。

文中暂且将短轻尾管范畴定义为[5]:尾管悬重在尾管柱总悬重占比小于5%。一般尾管长度小于500 m且悬重低于100 kN。通过塔河油田超深井短轻尾管悬挂技术的总结,对短轻尾管悬挂丢手技术方案的制定与实施可靠性进行分析,完善短轻尾管悬挂技术措施,有效保证超深井短轻尾管悬挂及丢手的成功。

1 技术难点与对策

短轻尾管悬挂及丢手是短轻尾管固井工艺的关键步骤,为确保悬挂及丢手技术的成功实施,需要对其技术难点进行充分分析,并提出技术对策。

1.1 技术难点

1.1.1 超深井管柱摩阻大

在超深筒中管柱作业时,由于井眼的屈曲及管柱与井筒或井壁的摩擦接触面大,造成管柱提放过程中摩阻较大,尤其在定向井或大位移井中,管柱提放摩阻尤为明显[6-8]。在短轻尾管悬挂及丢手作业过程中,提放摩阻甚至高于所悬挂的尾管吨位,严重影响了短轻尾管的悬挂及丢手的判断[9-13]。

1.1.2 短轻尾管悬挂力小

短轻尾管的悬挂由于其尾管吨位小,尾管悬挂器轴向悬挂力小,悬挂牢靠度低,故存在悬挂失效风险。

1.1.3 系统误差的影响

尾管悬挂及丢手判断主要通过观察指重表的悬重变化进行。无论机械式指重表或是电子式指重表,其传感器及显示系统均存在一定的系统误差,且钻井设备本身也存在系统误差。一系列的系统误差导致指重表的视值与真实值存在差异,影响尾管悬挂及丢手的判断。

1.1.4 “顶升力”的影响

一般情况下,水泥浆密度大于钻井液密度,因而固井后尾管所受向上的浮力大于固井前所受浮力。定义固井后尾管所受垂直方向的合力为顶升力。本文以垂直向上为正方向,则顶升力为正时尾管存在上浮风险,顶升力为负时尾管无上浮风险。当尾管顶升力大时,存在尾管会跟随送入钻具的丢手上提而上移,无法正常丢手,造成固井事故的风险。

1.2 技术对策

针对上述技术难点,结合现场技术实施特点,对短轻尾管悬挂及丢手技术采取如下对策:

1)在尾管固井工艺实施过程中,始终将尾管牢固悬挂于上层套管内壁是尾管悬挂技术目的,其关键在于判断尾管的受力状态及对比送入钻具理论回缩距的理论数据与实际数据。

2)超深井短轻尾管丢手技术关键在于准确掌握管柱悬重及上提下放悬重,因此理论计算与实测跟踪及分析对比是必要手段。

2 技术方案与措施

2.1 工艺实施

2.1.1 送入钻具称重

对尾管送入钻具提放的吨位和摩阻的精准掌握是超深井短轻尾管悬挂及丢手成功的关键。在下尾管前的通井或刮管作业时,对送入钻具在尾管悬挂井深位置的上提下放称重是后续尾管悬挂及丢手判断的重要依据[14-15]。

2.1.2 悬挂井段刮管

短轻尾管吨位小,悬挂力低,卡瓦与上层套管咬合力弱。为保证短轻尾管悬挂成功,优选性能可靠的尾管悬挂器,并在工艺上对悬挂处外层套管内壁进行刮管,使卡瓦与管壁良好咬合,确保悬挂成功。

2.1.3 校核指重表

钻井设备中的指重表是钻完井作业的关键仪器,保持送入钻具称重和下尾管作业过程中指重表的精确灵敏尤为重要,且避免中途校表。同时,可结合综合录井仪器的数值监控,多方面对送入钻具称重并对尾管悬挂及丢手吨位校核,以降低短轻尾管悬挂及丢手判断的困难。

注意观察指重表在昼夜温差大时的误差,以及游车在高低处悬重基数差等一系列误差。

2.1.4 “顶升力”计算

在短轻尾管固井设计中,要考虑固井后顶升力的影响,必要时可设计固井替浆时尾管内为重浆以降低固井后尾管内外的压差,保证固井后尾管不上浮。

TD=TCC-(TC+TM)

(1)

其中,

TD<0,尾管不上浮

TD>0,尾管上浮

式中:TD为固井后尾管顶升力,N;TCC为固井后水泥浆对尾管产生的浮力,N;TC为尾管自重力,N;TM为固井后尾管内液体重力,N;D为尾管外径,m;d为尾管内径,m;L为尾管长度,m;Wc为尾管单位长度质量,kg/m;ρc为水泥浆密度,g/cm3;ρm为固井后尾管内液体密度,g/cm3;g为重力加速度9.81,N/kg。

2.2 悬挂丢手判断原则

2.2.1 “上提悬挂,下压丢手”原则

在短轻尾管悬挂施工时,由于尾管悬重轻、悬挂力小,存在悬挂不牢的风险,因此在短轻尾管悬挂时保持尾管处于上提拉伸状态,即尾管悬挂器处于拉伸状态,增大尾管悬挂器悬挂吨位,避免短轻尾管在下放压缩状态下进行悬挂,导致悬挂不牢。

常规尾管悬挂器的丢手装置为左螺旋式反扣机械丢手结构,因此需保证丢手时尾管悬挂器处于受压状态,防止尾管悬挂器在受拉状态下丢手成功瞬间,送入钻具带动尾管上提导致尾管上提甚至悬挂失效尾管下落[16-18]。

2.2.2 尾管悬挂判断

悬挂成功的主要判断依据是下放管柱节点在尾管悬挂器位置,即下放管柱显示遇阻且下压单位力时送入钻具下放距离与理论计算的送入钻具单位力拉或压时的回缩距相同,同时小于尾管下到位后整个管柱上提下放单位力的活动距离。

(2)

其中,

2.2.3 尾管丢手判断

固井后丢手区别于固井前丢手,主要在于固井前送入钻具完全处于钻井液环境下,固井后送入钻具部分处于固井前置液和水泥浆中,因此固井前后送入钻具上提悬重在不同浮力作用下会存在差值,可通过固井施工实际注液量计算出固井前后送入钻具的浮力差,结合固井前丢手送入钻具上提悬重计算得出固井后丢手送入钻具理论上提悬重。

尾管丢手判断以下列公式为依据:

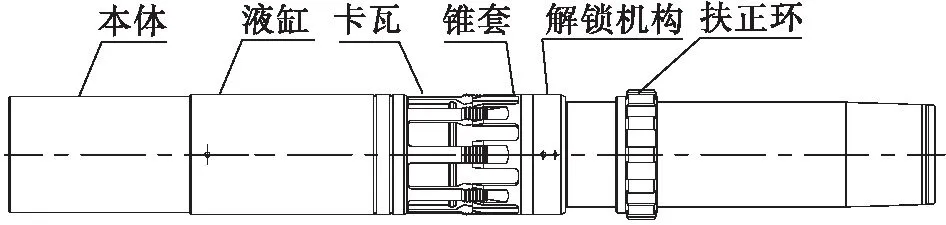

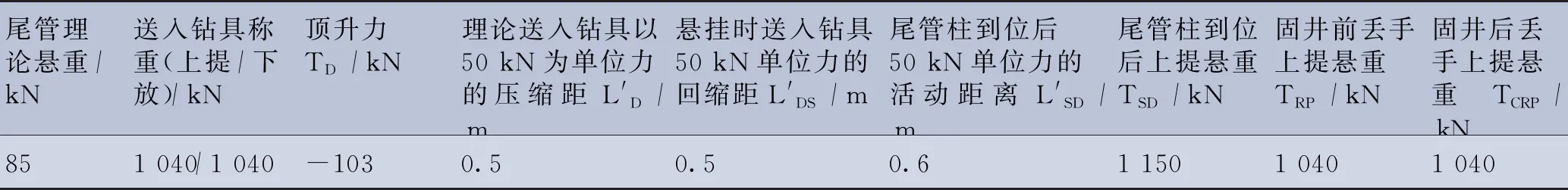

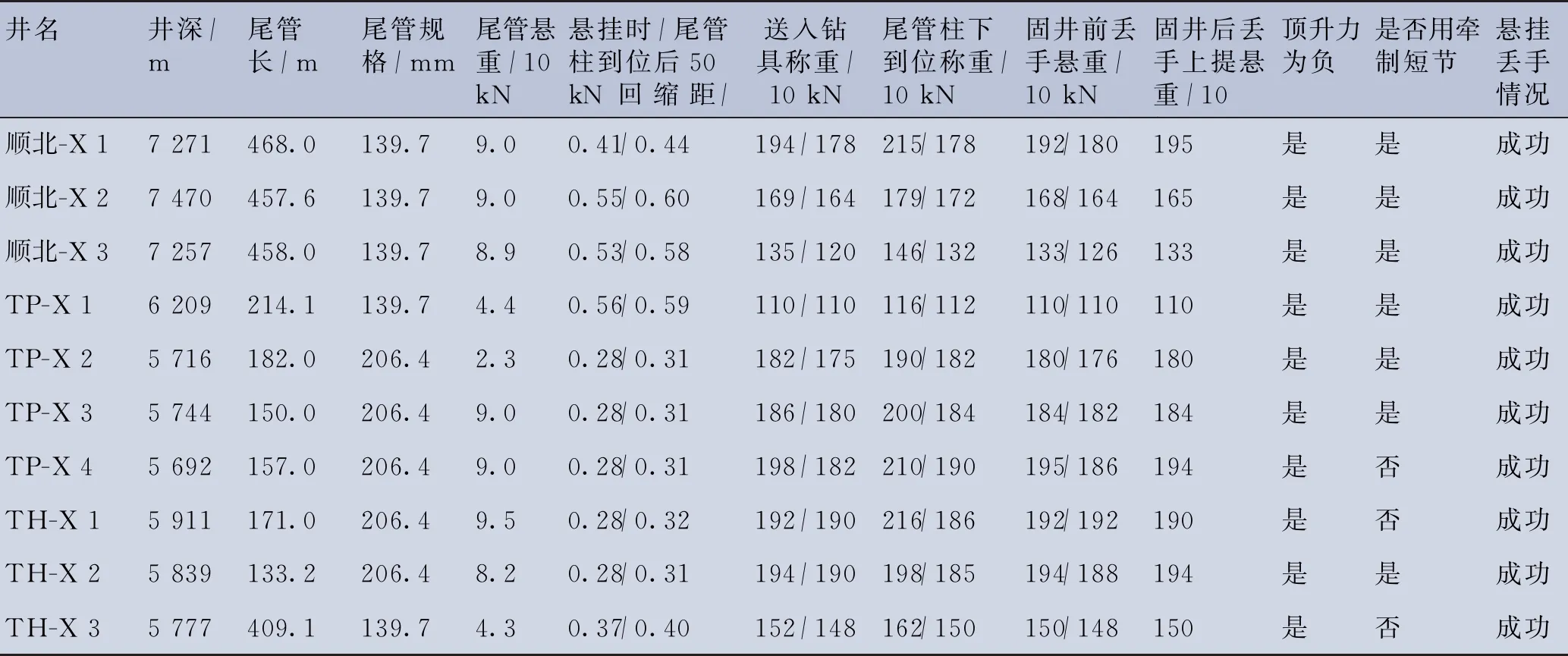

TRP (3) TCRP=TRP±TFD (4) 式中:TRP为固井前丢手送入钻具上提悬重,kN;TSD为尾管下到位时整个管柱上提悬重,kN;TCRP为固井后丢手送入钻具上提悬重,kN;TFD为固井前后送入钻具浮力差,kN。 近年来,为解决超深井短轻尾管悬挂及丢手判断的困难,部分厂商研制了一种辅助工具——尾管牵制短节,连接在尾管悬挂器下方配合尾管悬挂器使用。在不影响尾管悬挂的同时,尾管牵制短节可以对短轻尾管有一定的上提牵制作用,既可以锁定尾管,防止悬挂后的尾管柱上移,又可避免牵制短节提前锁定无法解锁的事故发生,辅助丢手判断,增大尾管丢手判断力,提高施工可靠性[19]。 以图1大陆架公司尾管牵制短节为例,其基本工作原理是:与液压式尾管悬挂器配合使用,尾管悬挂器投球憋压悬挂成功后,继续憋压通过液压实现反向锚定,对短轻尾管给以向上的牵制作用;在遇到特殊井况,需要解锁牵制短节锚定时,可通过上提一定吨位解除锚定。其技术特点:具有锚定、解锁功能;卡瓦内嵌结构设计,锚定后过流面积大;模块化设计,可与各种液压悬挂或丢手装置配合使用[20]。 图1 尾管牵制短节示意图Fig.1 Schematic diagram of hold-down sub QG-X 1井是塔河油田的一口开发井,该井三开完钻井深6 270 m,尾管下深5 940 m,悬挂点井深5 522 m,钻井液密度1.28 g/cm3,水泥浆密度1.88 g/cm3,Φ 165.1 mm固井裸眼段长113 m(5 827~5 940 m),设计采用 Φ 139.7 mm 尾管固井方式封固泥岩井段,为后期油气开发提供有利条件。针对该井超深井筒、易漏失、温度高、压力大、尾管轻等技术难点,优选了大陆架公司的NDYX-CQ型Φ 193.7 mm×Φ 139.7 mm内嵌卡瓦尾管悬挂器配合牵制短节使用,以确保该井的固井工程安全优质高效。 尾管柱结构“浮鞋+尾管(Φ 139.7 mm×TP 140 V×7.72 mm×TP-G 2)3根+1#浮箍+尾管(Φ 139.7 mm×TP 140 V×7.72 mm×TP-G 2)3根+2#浮箍+尾管(Φ139.7 mm×TP 140 V×7.72 mm×TP-G 2)4根+球座+尾管(Φ 139.7 mm×TP 140 V×7.72 mm×TP-G 2)28根+尾管悬挂器+提升短节+送入钻具(Φ 88.9 mm×S 135×9.35 mm)5 518 m”。 结合上述技术方案与措施,该井尾管悬挂及丢手成功,施工顺利,具体数据见表1。依据式(2)送入钻具理论回缩距、悬挂时回缩距及管柱回缩距相互参考对比即可判断尾管的悬挂。而精确判断尾管丢手,依据式(3),需要前期送入钻具的称重和管柱到位后的称重。 表1 QG-X 1井短轻尾管悬挂及丢手数据表 Tab.1 Short-light liner hanging and releasing dates of Well QG-X1 尾管理论悬重/kN送入钻具称重(上提/下放)/kN顶升力TD/kN理论送入钻具以50 kN为单位力的压缩距L'D/m悬挂时送入钻具50 kN单位力的回缩距L'DS/m尾管柱到位后50 kN单位力的活动距离L'SD/m尾管柱到位后上提悬重TSD/kN固井前丢手上提悬重TRP/kN固井后丢手上提悬重TCRP/kN851 040/1 040-1030.50.50.61 1501 0401 040 在短轻尾管悬挂固井工艺中,悬挂是重点,丢手是关键。表2是近三年塔河油田部分超深井短轻尾管悬挂及丢手技术实施情况表。表中超深井中Φ 139.7 mm油层尾管长度一般小于500 m,浮重80~100 kN,而专封盐膏层 Φ 206.4 mm 技术尾管长度一般小于200 m,浮重80~90 kN,对于尾管悬挂器的可靠性及悬挂、丢手的判断极具挑战。依据上述方案措施,做好短轻尾管悬挂施工前技术准备及施工中管柱回缩距及吨位监测,形成技术方案,在技术实施过程中,可以提高丢手判断成功率,保证施工安全。 表2 近三年塔河油田部分短轻尾管悬挂及丢手技术实施情况表 Tab.2 Technical implementation of parts of short-light liner hanging and releasing wells in Tahe Oilfield in the recent 3 years 井名井深/m尾管长/m尾管规格/mm尾管悬重/10kN悬挂时/尾管柱到位后50kN回缩距/m送入钻具称重/10 kN尾管柱下到位称重/10 kN固井前丢手悬重/10 kN固井后丢手上提悬重/10 kN顶升力为负是否用牵制短节悬挂丢手情况顺北-X 17 271468.0139.79.00.41/0.44194/178215/178192/180195是是成功顺北-X 27 470457.6139.79.00.55/0.60169/164179/172168/164165是是成功顺北-X 37 257458.0139.78.90.53/0.58135/120146/132133/126133是是成功TP-X 16 209214.1139.74.40.56/0.59110/110116/112110/110110是是成功TP-X 25 716182.0206.42.30.28/0.31182/175190/182180/176180是是成功TP-X 35 744150.0206.49.00.28/0.31186/180200/184184/182184是是成功TP-X 45 692157.0206.49.00.28/0.31198/182210/190195/186194是否成功TH-X 15 911171.0206.49.50.28/0.32192/190216/186192/192190是否成功TH-X 25 839133.2206.48.20.28/0.31194/190198/185194/188194是是成功TH-X 35 777409.1139.74.30.37/0.40152/148162/150150/148150是否成功 超深井短轻尾管悬挂及丢手技术是在实践应用中不断分析总结得出的,在塔河油田的成功应用也验证了该技术的可靠性。 1)超深井短轻尾管悬挂及丢手技术是复杂的系统工作,悬挂及丢手的成败关乎整个油气井的成败,不但需要可靠的井下工具,更需要技术人员不断分析总结经验,降低工艺实施风险。 2)工艺实施上,“上提悬挂,下压丢手”是短轻尾管悬挂丢手实施的原则,“理论计算,实测跟踪”是短轻尾管悬挂丢手实施的基本手段,“多方面考虑,多角度验证”是短轻尾管悬挂丢手实施的成功保障。 3)短轻尾管固井设计中,需要计算顶升力,保证工艺实施安全。 4)牵制短节工艺简单、操作方便可靠,有助于超深井短轻尾管丢手判断。2.3 牵制短节技术

3 技术应用

4 结论