中长碳链氯化石蜡在聚氯乙烯制品中的应用及性能研究

2023-02-07沈一蕊周文斌张菁菁赵承仲高华坤沈曙光刘德开蒋平平

沈一蕊,周文斌,张菁菁,赵承仲,高华坤,沈曙光 ,刘德开 ,蒋平平

(1.宁波工程学院材料与化学工程学院,浙江 宁波 315211;2.江南大学化学与材料工程学院,江苏 无锡 214122;3.浙江镇洋发展股份有限公司,浙江 宁波 315200;4.南开大学电子信息与光学工程学院,天津 300350)

0 前言

受新冠疫情影响,全球范围内化学品原料价格受到大幅影响,其中作为DEHP主要原料之一的辛醇价格涨幅大,导致DEHP每吨的价格从2019年12月的7 383元/吨最高涨到2021年的14 804元/吨,价格翻了一番。增塑剂是PVC制品中重要的添加剂之一[1⁃3],最高可以添加到PVC质量的70 %,而DEHP是当前PVC制品中最广泛使用的一种增塑剂[4⁃6],DEHP价格的上涨会大大增加PVC制品的成本,提高PVC制品的价格。氯化石蜡具有低挥发性、阻燃、电绝缘性好等优点,可作为阻燃剂和PVC的辅助增塑剂,广泛应用于电缆料、地板料、软管等制品中[7⁃9]。另外,与DEHP相比,氯化石蜡价格便宜,价格仅为5 000元/吨左右,远远低于DEHP[10]。并且中长碳链氯化石蜡也是国际上认可的环保助剂[11]。如果将中长碳链氯化石蜡作为辅助增塑剂来替换部分DEHP增塑剂,有望降低PVC制品的成本。

本文选择廉价的中长碳链氯化石蜡(氯化石蜡⁃52),研究DEHP与氯化石蜡的复配体系在PVC中的应用情况,研究CP⁃52/DEHP增塑的PVC样品的热稳定性、力学性能和耐迁移情况。最终研究得到氯化石蜡在替换DEHP上的可行性,研究其在降低PVC制品成本中的可能性。

1 实验部分

1.1 主要原料

PVC树脂粉,S⁃1300,南京金陵化工有限公司;

PVC糊树脂,P⁃440,上海氯碱化工股份有限公司;

DEHP,化学纯,国药化学试剂有限公司(上海);

氯化石蜡⁃52(CP⁃52),工业级,浙江镇洋发展股份有限公司;

亚磷酸一苯二异辛酯稳定剂,昌和化学新材料有限公司;

无水乙醇、正己烷、石油醚,分析纯,国药化学试剂有限公司(上海)。

1.2 主要设备及仪器

热失重分析仪(TG),209F3 Tarsus®,德国Netzsch公司;

邵氏硬度计,Lx⁃A,上海万衡精密仪器厂;

伺服控制拉力试验机,AI⁃7000⁃LA10,高铁科技股份有限公司。

1.3 样品制备

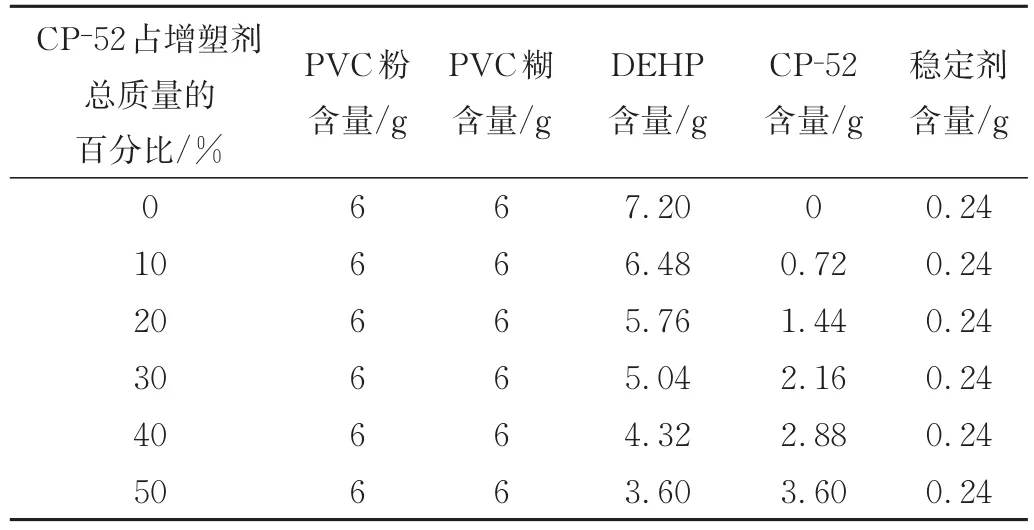

利用热烘箱法制备PVC样品[4],具体操作方法为在烧杯中量取质量份数为50份的PVC树脂粉和50份的PVC糊树脂,加入60份的增塑剂,2份亚磷酸一苯二异辛酯稳定剂,充分搅拌至无颗粒的糊状液,然后将搅拌均匀的糊状液平铺在玻璃板上,用玻璃棒将糊状液涂层厚度均匀控制在1 mm左右,然后将玻璃板放入180 ℃的恒温干燥箱内干燥20 min,取出后冷却至室温,即可得到PVC试片。增塑剂的种类和配比如表1所示,根据氯化石蜡占增塑剂总质量的百分比将得到的 PVC 试片命名为 0⁃CP⁃52/DEHP、10⁃CP⁃52/DEHP、20⁃CP⁃52/DEHP、30⁃CP⁃52/DEHP、40⁃CP⁃52/DEHP和50⁃CP⁃52/DEHP。

表1 CP⁃52和DEHP的复配比例Tab.1 Compound proportion of CP⁃52 and DEHP

1.4 性能测试与结构表征

热失重测试:测试氛围为N2,流速为50 mL/min,取8~10 mg样品在50~600 ℃之间进行分析,升温速率为20 ℃/min,获得样品的热稳定性能数据;

静态热老化实验:参照标准GB/T 9349—2002进行测试,将PVC试片裁剪成适当规格的正方形片,置于180 ℃烘箱内进行实验,每隔一定时间将试片取出并记录颜色变化,将样品黑色老化分解点(基本变黑前)的时间记为PVC的静态热老化时间;

力学性能测试:参照标准ISO 527⁃5:2009进行测试,利用模具裁剪出哑铃状的PVC样品,样品的规格为10 mm×2 mm×1 mm,拉伸速率为50 mm/min,每个样品进行3次平行测试,取平均值作为最终结果;

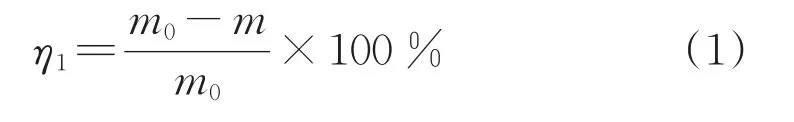

耐挥发性能测试:根据标准ISO 176⁃2005进行测试,将PVC试片裁剪成适当规格的正方形片,先在干燥器中进行干燥,测试前对PVC片的质量进行测量(精确至0.000 1 g),记为m0,单位为g;然后将PVC试片埋在活性炭中,在100 ℃的温度下进行耐挥发性能测试,间隔取出,将表面的活性炭擦拭干净后准确称取样品的质量,记为m,单位为g,为了减少误差,对每个样品进行3次测试,取平均值作为最终结果,用质量损失率η1(单位为%)来衡量样品的耐挥发性能,质量损失率按式(1)进行计算:

耐抽出性能测试:选择合适的溶剂根据标准ISO 175—2011进行测试,将PVC试片裁剪成适当规格的正方形片,先在干燥器内进行干燥,准确称量PVC片的质量,记为W0,单位为g;然后将PVC片浸没在溶剂中,在30 °C中进行测试,间隔取出,将溶剂擦拭干净后放在40 °C的烘箱中烘干,烘干后取出,待其冷却至室温后称量其质量,记为W,单位为g。为了减小误差,同一个PVC样品计算3组试样的质量损失率,最后取平均值作为最终结果,PVC片的质量损失率η2/%按式(2)进行计算:

在食品模拟液中的耐迁移性能测试:根据82/711/EEC的要求,将PVC样品放入食品模拟溶液中进行耐迁移测试,试验方法和计算方法与耐抽出试验相似,测试过程中溶剂选择正己烷用以模拟脂肪食品,3 %乙酸溶液(W/V)模拟pH值<5的酸性食品,15 %乙醇溶液(V/V)模拟酒精食品;

硬度测试:PVC试片的硬度用邵氏硬度计进行测量,在试片上选取至少5个点进行测量,每个测量点相距至少6 mm,然后计算平均值作为试片的硬度。

2 结果与讨论

2.1 热稳定性分析

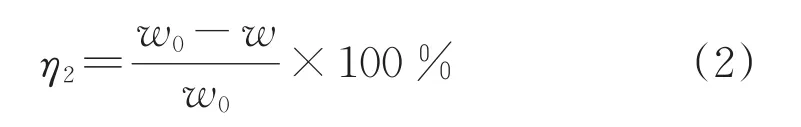

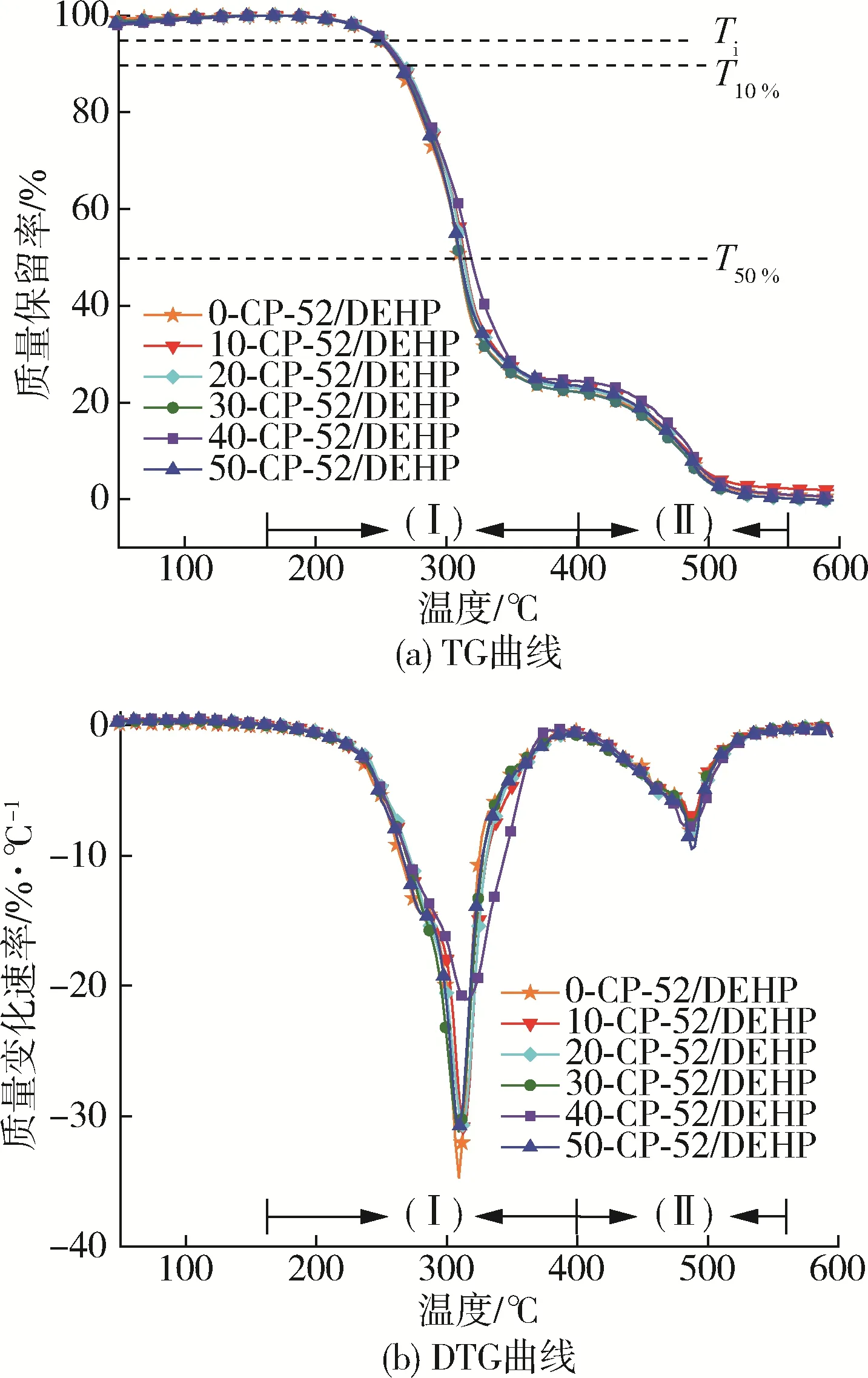

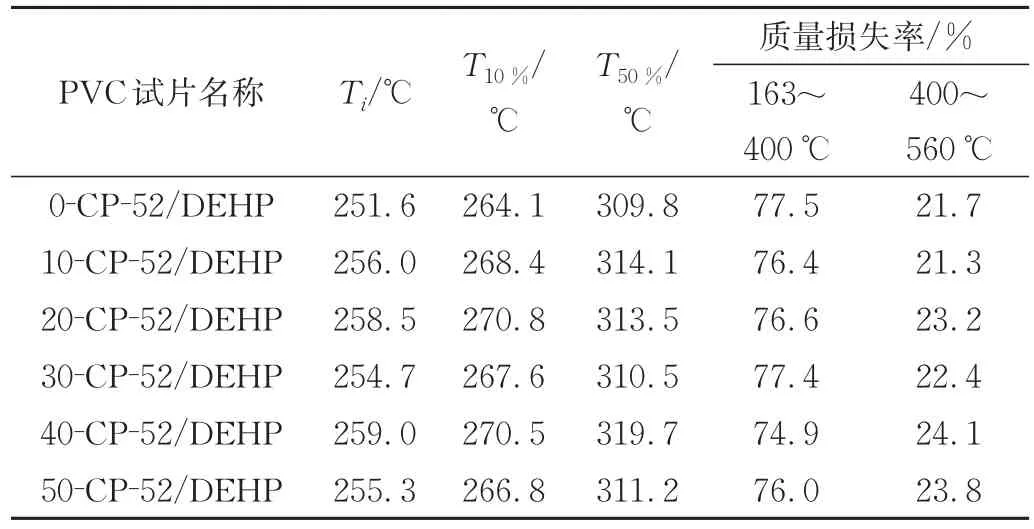

图1是CP⁃52和DEHP增塑的PVC样品的TG和DTG曲线,具体热失重数据见表2。结合TG和DTG曲线可以看出,样品主要有2个热失重阶段[12]。第一个热失重阶段在163~400 ℃,在这个阶段主要是增塑剂的分解和PVC分解产生HCl。第二个热失重阶段在400~560 ℃,在这个阶段主要是PVC大分子的结构重整和碳骨架的断裂。从TG曲线上可以发现仅以DEHP为增塑剂的PVC样品0⁃CP⁃52/DEHP的TG曲线在复配氯化石蜡后的PVC样品的TG曲线下面,表明复配氯化石蜡后PVC样品的热稳定性有一定提升。具体差别可以对比表2中不同复配比例下PVC样品的热分解温度,从表中可以明显看出PVC样品的起始分解温度T(i以质量损失5 %时的温度计)、质量损失10 %时的温度T10%和质量损失50 %时的温度T50%都有提高。起始分解温度 Ti从 251.6 ℃(0⁃CP⁃52/DEHP)最高提高到259.0 ℃(40⁃CP⁃52/DEHP),提高了 7.4 ℃。T10%从 264.1 ℃(0⁃CP⁃52/DEHP)提高到270.5 ℃(40⁃CP⁃52/DEHP),提高了 6.4 ℃。T50%从309.8 ℃(0⁃CP⁃52/DEHP)最高提高到319.7 ℃(40⁃CP⁃52/DEHP),提高了9.9 ℃。从具体分解温度上分析,复配氯化石蜡后,PVC试片的热分解温度明显提高,当复配40 %氯化石蜡时,PVC样品的热分解温度提高最多。同时复配氯化石蜡后,在163~400 ℃的质量损失率也有所降低,从77.5 %(0⁃CP⁃52/DEHP)最多降低到 74.9 ℃(40⁃CP⁃52/DEHP)。以上结果均表明在DEHP中复配氯化石蜡后可以明显提高PVC样品的热稳定性,原因归因于中长碳链氯化石蜡本身具有良好的耐挥发性和阻燃性。氯化石蜡作为阻燃剂,一方面在高温下,卤系阻燃剂的碳卤键可以断开,释放出卤素自由基,可以有效降低自由基的浓度,从而缓解或终止燃烧的自由基链式反应[13]。另一方面,卤系阻燃剂分解释放出的卤化氢具有不易燃烧的性质,有效阻隔氧气,阻止燃烧。另外,氯化石蜡分子结构中含有氯原子,与PVC结构中的氯原子具有更强的相互作用力,与DEHP之间也具有相互作用力,使PVC试片具有更好的热稳定性。DEHP是一种易燃的增塑剂,而氯化石蜡具有很好的阻燃性和低挥发性,将DEHP与氯化石蜡进行复配后可以极大提高PVC试片的热稳定性。

图1 氯化石蜡复配前后PVC试片的TG和DTG曲线Fig.1 TG and DTG curves of PVC films before and after remixing chlorinated paraffin

表2 氯化石蜡复配前后PVC试片的热失重数据Tab.2 Thermogravimetric data of PVC before and after remix⁃ing chlorinated paraffin

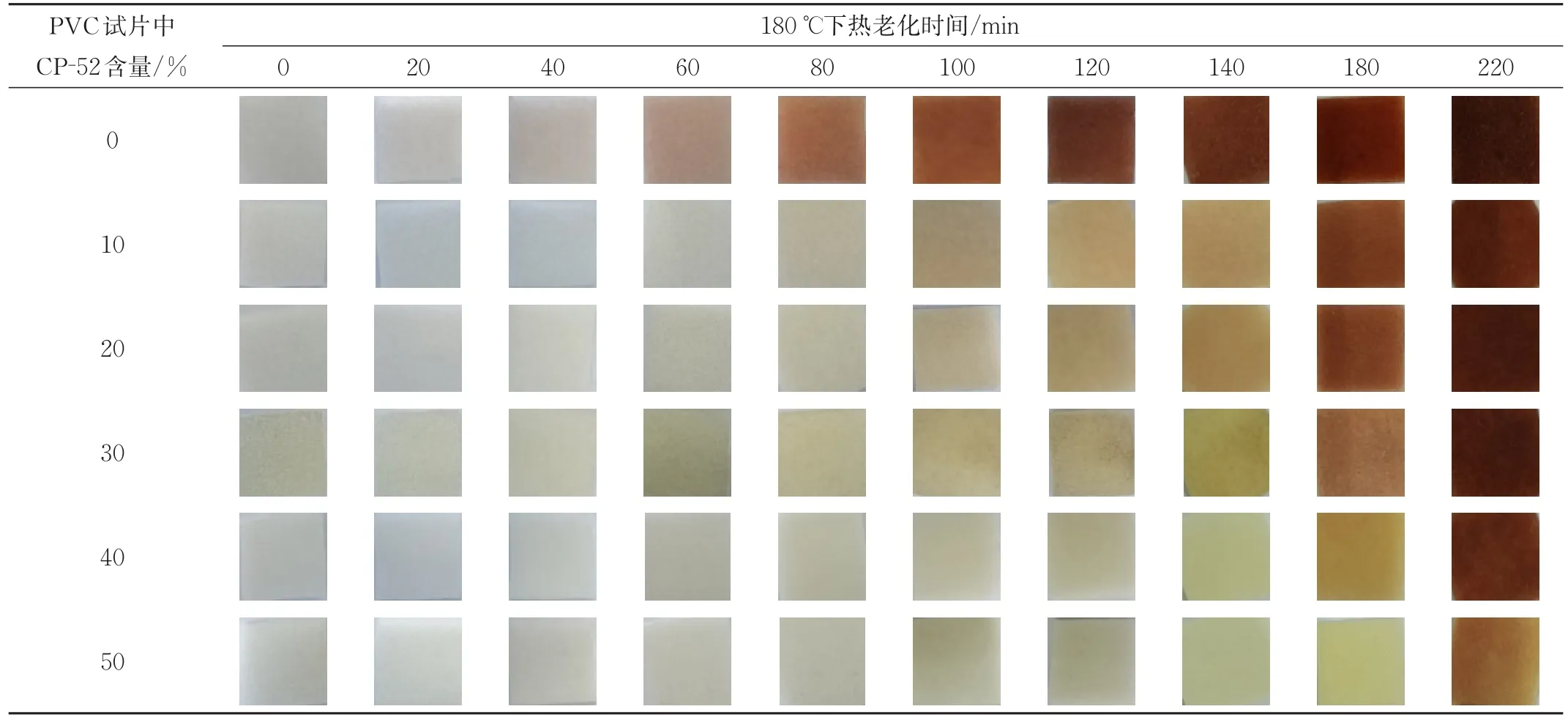

2.2 静态热老化性能分析

表3是PVC样品的静态热老化实验变色情况,可以看出未加入氯化石蜡时,DEHP增塑的PVC试片最早变黑,0⁃CP-52/DEHP试片在60 min时开始明显变红,在80 min基本变红,在220 min达到焦黑色。在PVC中加入氯化石蜡后,PVC试片变色时间变慢,并且氯化石蜡的加入量越多,PVC试片的静态热老化时间越长。结果表明,氯化石蜡的添加有助于提高PVC的耐老化性。原因在于单纯的PVC热稳定性能差、燃烧性能好,单纯PVC在100 ℃以上就逐渐分解,当温度大于200 ℃时会快速分解并发黑[14],而氯化石蜡本身是一种好的阻燃剂,能够抑制PVC的分解与燃烧,因此复配氯化石蜡后可以有效提高PVC样品的静态热老化性能。

表3 热老化法观测PVC试片颜色变化Tab.3 The color change of PVC samples observed by thermally aging method

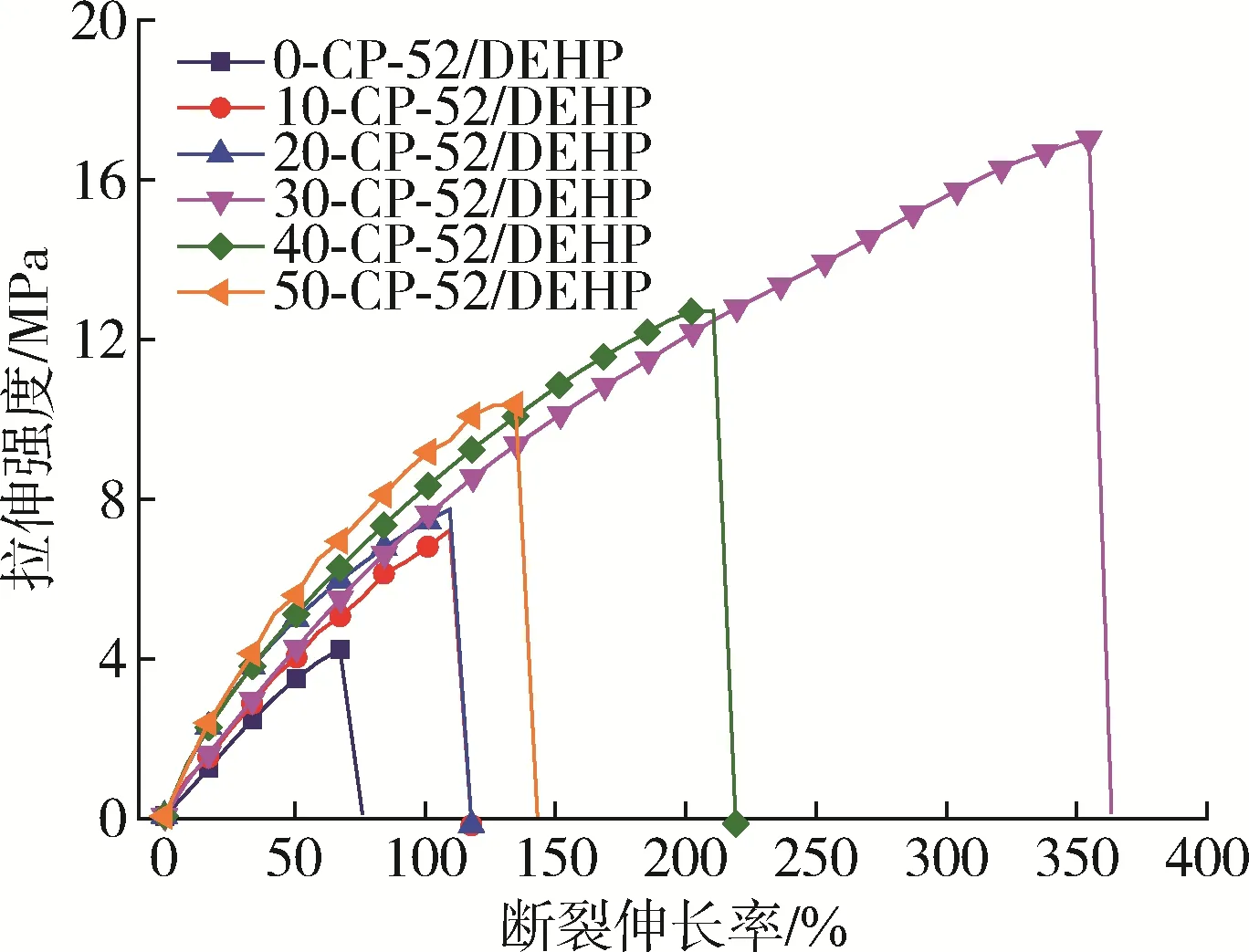

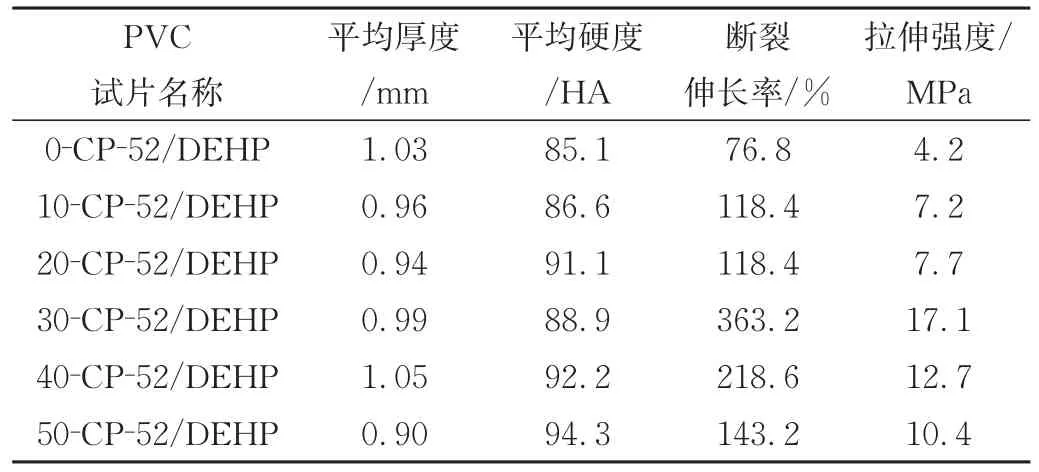

2.3 力学性能分析

图2是PVC样品的拉伸应力⁃应变曲线,表4是PVC样品的力学性能数据,可以看出,PVC样品的断裂伸长率大小顺序分别为30⁃CP⁃52/DEHP(363.2 %)>40⁃CP⁃52/DEHP(218.6 %)>50⁃CP⁃52/DEHP(143.2 %)>20⁃CP⁃52/DEHP(118.4 %)≈10⁃CP⁃52/DEHP(118.4 %)>0⁃CP-52/DEHP(76.8 %);PVC样品的拉伸强度大小顺序分别为30⁃CP⁃52/DEHP(17.1 MPa)>40⁃CP⁃52/DEHP(12.7 MPa)>50⁃CP⁃52/DEHP(10.4 MPa)>20⁃CP⁃52/DEHP(7.7 MPa)>10⁃CP ⁃52/DEHP(7.2 MPa)>0 ⁃CP ⁃52/DEHP(4.2 MPa)。从图2可以明显看出复配氯化石蜡后的PVC样品断裂伸长率和拉伸强度都有很大提升,其中复配比例为30 %时断裂伸长率和拉伸强度提高的最大,断裂伸长率提高至原来的4.7倍,拉伸强度提高至原来的4倍,力学性能的提升有助于提高PVC后期的加工性。比较PVC试片的硬度可以发现复配氯化石蜡后PVC试片的硬度提高了。氯化石蜡主要是以氯化的直链烷烃为主,与环状和支链的分子相比具有更好的柔性,因此复配氯化石蜡后断裂伸长率有明显提高;另外,氯化石蜡分子结构中带有极性的氯原子与PVC分子结构中带有极性的氯原子之间具有强的相互作用力,PVC分子与增塑剂之间结合更加紧密,提高了PVC试片的刚性,使PVC试片的拉伸强度也得到显著提高。

图2 氯化石蜡复配前后PVC试片的拉伸应力⁃应变曲线Fig.2 Tensile stress⁃strain curves of PVC films before and after remixing chlorinated paraffin

表4 氯化石蜡复配前后PVC试片的力学性能数据Tab.4 Mechanical performance of PVC films before and after remixing chlorinated paraffin

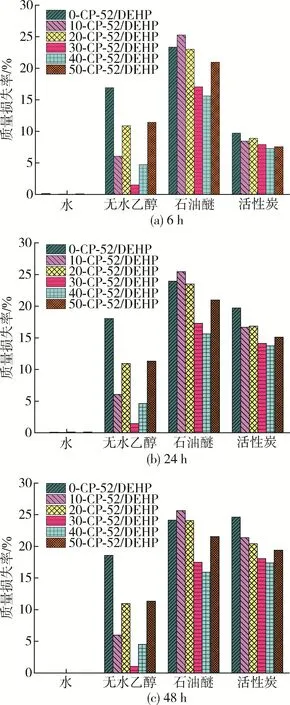

2.4 耐抽出和耐挥发性能分析

图3是PVC样品6 h、24 h和48 h的耐抽出和耐挥发性能结果图,选择蒸馏水、无水乙醇和石油醚进行耐抽出性能测试,其中无水乙醇为极性溶剂,石油醚为非极性溶剂。从图3(a)结果可知,全部的PVC样品在蒸馏水中的质量损失率均在0.5 %以下,表明PVC样品在水中均没有明显增塑剂迁出,符合增塑剂迁出要求。在乙醇溶剂中,0⁃CP⁃52/DEHP的PVC样品质量损失最大,质量损失率在17.0 %,复配氯化石蜡后,耐抽出性能得到显著提高,其中当氯化石蜡的复配量在30 %时质量损失率最小,仅为1.5 %,表明复配氯化石蜡后对PVC制片在极性溶剂乙醇中的耐抽出性能有显著提高。当以非极性的石油醚作为耐抽出测试的溶剂时,在PVC中复配氯化石蜡后,耐抽出性能也显著提高,并且随着复配比例的增加,质量损失率降低。样品0⁃CP⁃52/DEHP在耐挥发性能测试中的质量损失率为23.4 %,当复配比例为40 %时,质量损失率降低到15.6 %。虽然耐抽出性能随着氯化石蜡复配比例的增加而增强,但当复配比例过高时PVC试片的质量损失率反而增大了,这种情况可能是增塑体系中氯化石蜡的比例太大与PVC之间的相容性不好造成的。从图3(a)~(c)可以分析得出,在耐抽出实验中,增塑剂的抽出主要发生在前面的6 h中,在6 h后,PVC试片的质量损失率基本不再降低。耐抽出性能的提高在于复配氯化石蜡后,氯化石蜡分子与PVC分子之间的相互作用力较强,同时氯化石蜡和DEHP之间也存在相互作用力,结果是复配氯化石蜡后PVC分子与增塑剂之间以及氯化石蜡和DEHP之间的作用力均得到提高,降低增塑剂分子迁移到溶剂中。

耐挥发性能测试以活性炭粉末作为模拟物,在100 ℃环境下进行。从图3(a)~(c)中可以明显看出复配氯化石蜡后,PVC制片的质量损失率随着复配比例的增加而降低,表明复配氯化石蜡后可以提高PVC制片的耐挥发性。当复配比例为40 %时,质量损失率最小,而当复配比例再增加到50 %时,由于氯化石蜡的比例太大,增塑剂与PVC之间的增塑效果变差,导致质量损失率有所上升。造成这种结果的原因在于中长碳链氯化石蜡本身分子量较大,具有低挥发性和良好的热稳定性,因此复配后PVC制片的耐挥发性能得到提高。

图3 氯化石蜡复配前后PVC试片耐抽出及耐挥发性能分析Fig.3 Weight loss of different PVC films after volatility and migration testing before and after remixing chlorinated paraffin

2.5 在食品模拟液中的耐迁移情况分析

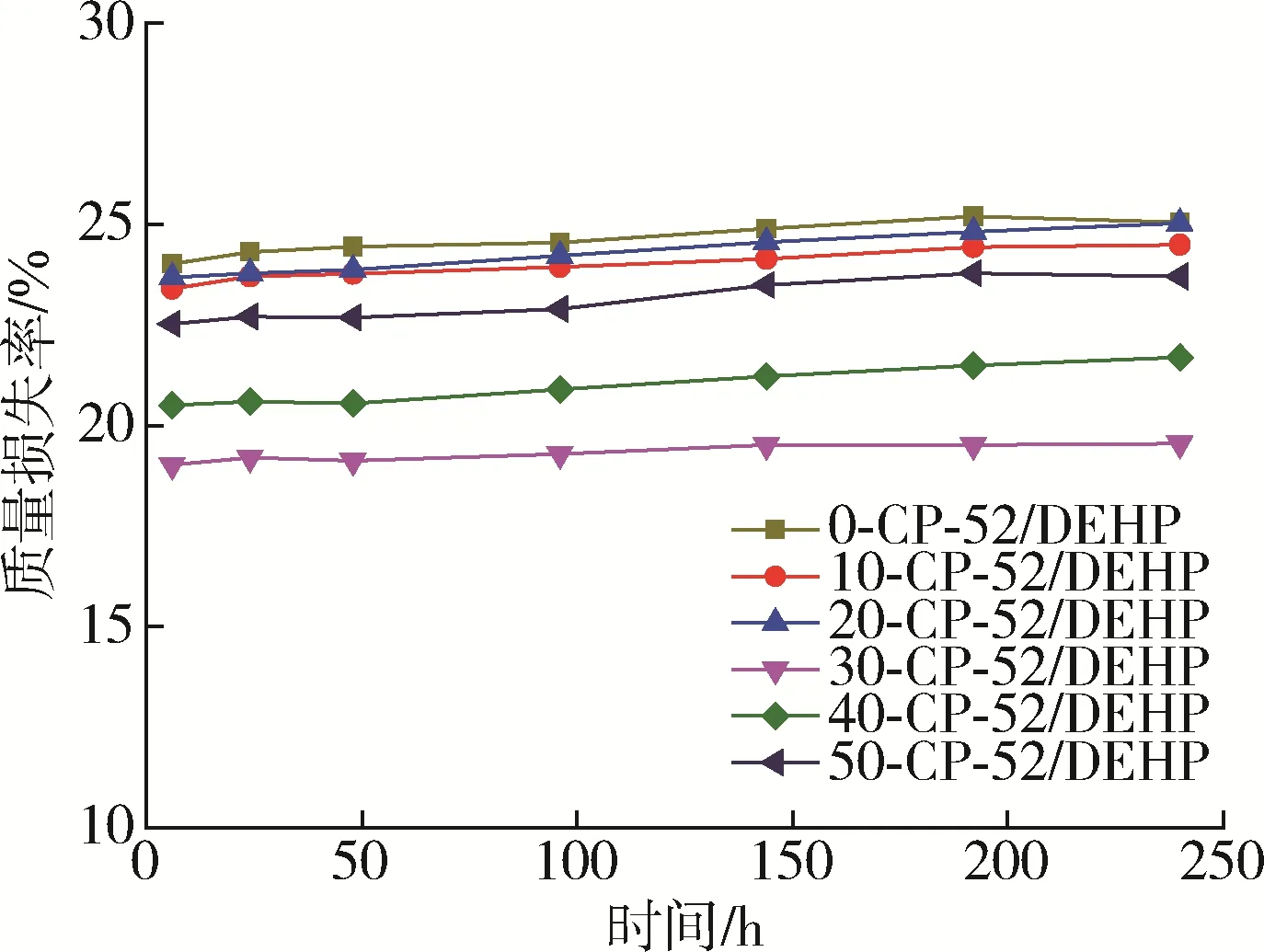

研究PVC试片在食品模拟液中的迁移情况,以正己烷模拟脂肪食品,3 %乙酸溶液(W/V)模拟pH值<5的酸性食品,15 %乙醇溶液(V/V)模拟酒精食品。结果表明在H2O、3 %乙酸溶液(W/V)和15 %乙醇溶液(V/V)中,PVC制片基本没有迁出。而PVC试片在用于模拟脂肪食品液中时增塑剂迁出情况严重,如图4所示。图4为PVC制片在正己烷溶剂中随时间变化的质量损失曲线,从曲线图上可以明显看出0⁃CP⁃52/DEHP试片在各个时间段的质量损失率均高于其他试片,表明0⁃CP⁃52/DEHP试片的质量损失情况最严重,耐迁移性最差。复配PVC后,PVC制片在环己烷中的质量损失率明显降低,表明耐迁移性提高,其中复配比例在30 %时,质量损失率最小,与0⁃CP⁃52/DEHP试片比较,30⁃CP⁃52/DEHP试片的质量损失率降低5 %左右。表明复配氯化石蜡后的PVC制品在脂肪食品中的耐迁移性有可能提高,在模拟脂肪食品液中的耐迁移结果与耐抽出实验结果一致。原因在于氯化石蜡与DEHP具有协同增塑作用,复配氯化石蜡后PVC分子与增塑剂之间以及氯化石蜡和DEHP之间的作用力均得到提高,增塑剂在PVC分子中的增塑效果好,增塑剂不易从PVC中迁移出来。

图4 氯化石蜡复配前后PVC试片在正己烷中的耐迁移性能分析Fig.4 Weight loss of different PVC films in cyclohexane before and after remixing chlorinated paraffin

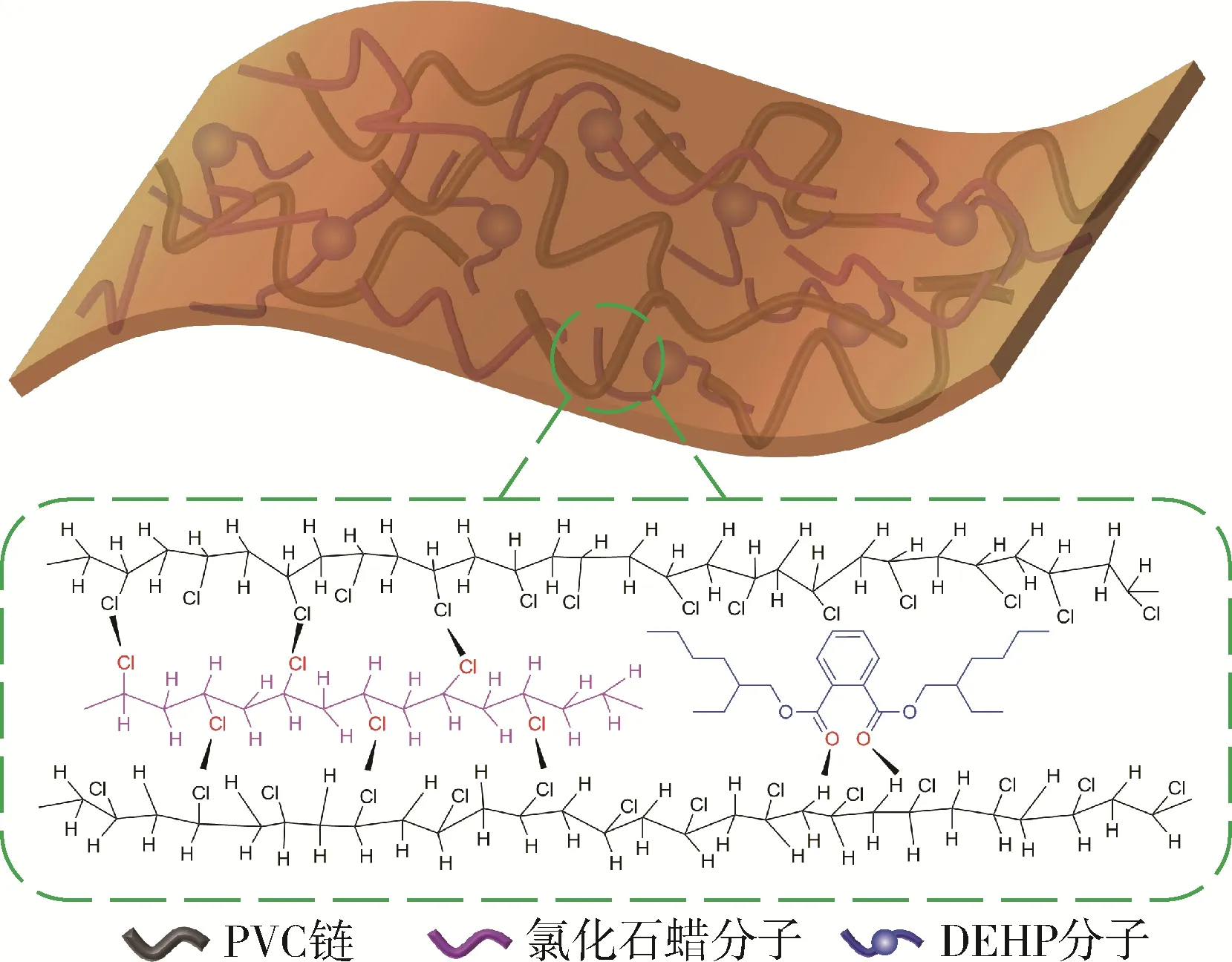

2.6 增塑剂协同增塑机理分析

结合当前普遍认可的自由体积理论、润滑理论和凝胶理论对氯化石蜡/DEHP的增塑机理进行分析[15](如图5所示)。增塑剂分子嵌入PVC分子之间增加PVC链之间的自由体积,使PVC分子能够进行自由运动,也起到了润滑的作用。氯化石蜡分子结构中的极性氯原子与PVC分子结构中的氯原子具有较强的相互作用力,使增塑剂分子与PVC分子之间的结合牢固,同时氯化石蜡分子链长,与PVC分子之间交联缠绕,使氯化石蜡不易从PVC中迁移出来。而DEHP与PVC之间的相互作用力主要以酯基上的氧原子(C=O)与PVC分子之间的氢键为主,相互作用力较弱。虽然氯化石蜡与PVC分子间的相互作用力较强,但是由于DEHP分子的存在,提高了PVC分子间的自由体积,起到很好的润滑作用,降低PVC分子内部的滑动阻力。另外,氯化石蜡分子与DEHP分子之间也存在氢键作用。因此,复配氯化石蜡后,氯化石蜡与PVC之间以及氯化石蜡与DEHP之间的相互作用力都得到提高,两种增塑剂的相互协同作用使增塑剂不易从PVC中迁出,且具有很好的增塑效果。

图5 增塑作用机理Fig.5 Plasticization mechanism

3 结论

(1)在以DEHP为增塑剂的PVC样品中复配中长碳链的氯化石蜡可以提高PVC样品的热稳定性,Ti、T10%和T50%热分解温度明显提高,当复配40 %氯化石蜡时,PVC样品的热分解温度提高最多,Ti从251.6 ℃提高到259.0 ℃,T10%从264.1 ℃提高到270.5 ℃,T50%从309.8 ℃提高到319.7 ℃;

(2)在以DEHP为增塑剂的PVC样品中复配中长碳链氯化石蜡可以显著提高PVC样品的断裂伸长率和拉伸强度,当复配30 %氯化石蜡时效果最显著,断裂伸长率提高至原来的4.7倍,拉伸强度提高至原来的4倍;

(3)复配中长碳链氯化石蜡后的PVC试片,耐抽出和耐挥发性能得到提高,6 h时,在乙醇溶剂中质量损失率从17.0 %降低到1.5 %(30⁃CP⁃52/DEHP),在石油醚溶剂中质量损失率从23.4 %降低到15.6 %(40⁃CP⁃52/DEHP);并且随着复配比例的增加,耐迁移性能逐渐得到改善,但是当复配比例过高时,由于氯化石蜡与PVC之间的相容性较差,耐抽出和耐挥发性能有所降低;另外,在以环己烷作为食品模拟液中的耐迁移性能也得到提高,复配比例为30 %时效果最明显,30⁃CP⁃52/DEHP试片的质量损失率降低5 %左右;

(4)提出氯化石蜡/DEHP复配增塑体系可能的增塑机理,复配氯化石蜡后,由于氯化石蜡的长碳链结构且具有氯原子,氯化石蜡与PVC之间的相互作用力以及氯化石蜡与DEHP之间的相互作用力都得到提高,2种增塑剂相互协同作用提高了其在PVC中的增塑能力。