钢支撑伺服系统在软土基坑工程中的应用研究

2023-01-16黄程翔金中雨陈民富孙富学

徐 琳,黄程翔,金中雨,陈民富,孙富学

(1.浙江兴业市政工程有限公司,浙江温州 325006;2.温州大学建筑工程学院,浙江温州 325006;3.温州市城市基础设施建设投资有限公司,浙江温州 325006)

1 引言

随着城市高速发展,为缓解交通出行压力,轨道交通建设工程不断出现,深基坑工程也随之不断增加。软土地区地质条件较差,深基坑支护时易出现围护结构变形,难以达到设计要求。为控制基坑变形,许多基坑工程采用钢支撑伺服系统进行围护结构变形控制,均取得了较好的变形控制效果。国内外学者们依托实际工程对钢支撑伺服系统进行了较为深入的研究。贾坚等[1]结合上海深基坑工程实例,提出对深基坑采用分区卸载方法和钢支撑轴力伺服系统可以有效控制围护结构变形,使基坑水平位移控制在4 mm 以内。李建望[2]结合某地铁车站超深基坑工程实例,对其钢支撑伺服系统控制效果进行分析,取得地墙侧向变形控制约20 mm,邻近隧道结构水平及沉降变形在±2 mm 内的较好效果。龙华东等[3]根据现场监测数据分析了深基坑的变形规律和伺服系统对基坑变形的控制效果,得出伺服系统对变形控制效果较好的结论,相较于同工况下的普通钢支撑支护,伺服钢支撑支护可以使基坑侧壁最大变形量减小56.4%。黄大明等[4]依托上海市轨道交通9 号线实际工程,对钢支撑伺服系统的变形控制效果进行研究,结果表明:钢支撑伺服系统采用的道数越多,基坑变形控制效果越好;在道数相同的情况下,基坑变形控制效果与支撑设置位置有关。陈金铭等[5]基于宁波市轨道交通晏北路站深基坑的开挖变形与支撑轴力实测数据,将钢支撑伺服系统支护效果与普通钢支撑支护效果进行对比,得出伺服钢支撑支护相较于普通钢支撑支护,围护结构变形量减小16%~20%的结论。

本文结合温州市域铁路S3 线老殿后河段基坑工程实例,对钢支撑伺服系统在深基坑工程中的应用及其变形控制效果进行分析,以期为后续其他工程深基坑支护设计提供参考。

2 钢支撑伺服系统

2.1 系统安装及控制

钢支撑伺服系统是一种通过在钢支撑端部安装专用支撑头,支撑头内设置可以调节压力的千斤顶,智能平台根据设定好的数据进行钢支撑轴力和位移控制,以此达到控制围护结构水平位移目的的围护系统。钢支撑伺服系统主要由监控站、液压伺服泵站系统、钢套箱组成,通过监控站对结构变形远程监测,液压伺服泵站系统由数控泵站和伺服钢支撑专用支撑头组成,1 台数控泵站控制10 个支撑头,钢套箱则包括增压千斤顶、位移传感器、力值传感器等。

基坑开挖至内支撑位置,在短时间内围护结构承受坑外土体压力并产生水平位移具有一定的滞后性,钢支撑伺服系统的钢支撑安装就利用这一空间效应,随挖随撑。在钢支撑安装完成后,立即连接好油管路、位移数据线,并通过放置于基坑周边的数控泵站对支撑头按照设计预加轴力值进行加载,当支撑轴力或位移值达到设计数值后,停止加载,这时位于千斤顶两侧的双机械锁自动锁止,设定好轴力值范围,开启自动轴力监测。钢支撑伺服系统安装流程如图1所示。

图1 钢支撑伺服系统安装流程图

伺服作用流程为围护结构(如围护墙、地下连续墙)在开挖过程中基坑内土压力减小,墙体向基坑内侧偏移,通过安装在钢支撑上的超声波测距仪得到此时围护结构的偏移量,当钢支撑变形压缩位移或轴力达到预先设计好的值时,通过智能控制平台向数控泵站传递信号,数控泵站再将信号传递给液压动力控制系统,以此来对液压千斤顶油压进行调整,增大油压使得油缸产生向围护结构方向的位移,以此来弥补钢支撑的压缩量,进而控制围护结构的水平变形。数控泵站实时调整施加在每个钢支撑接头上的轴力,并将支撑轴力数据和油缸位移数据上传。钢支撑伺服系统控制流程如图2所示。

图2 钢支撑伺服系统控制流程图

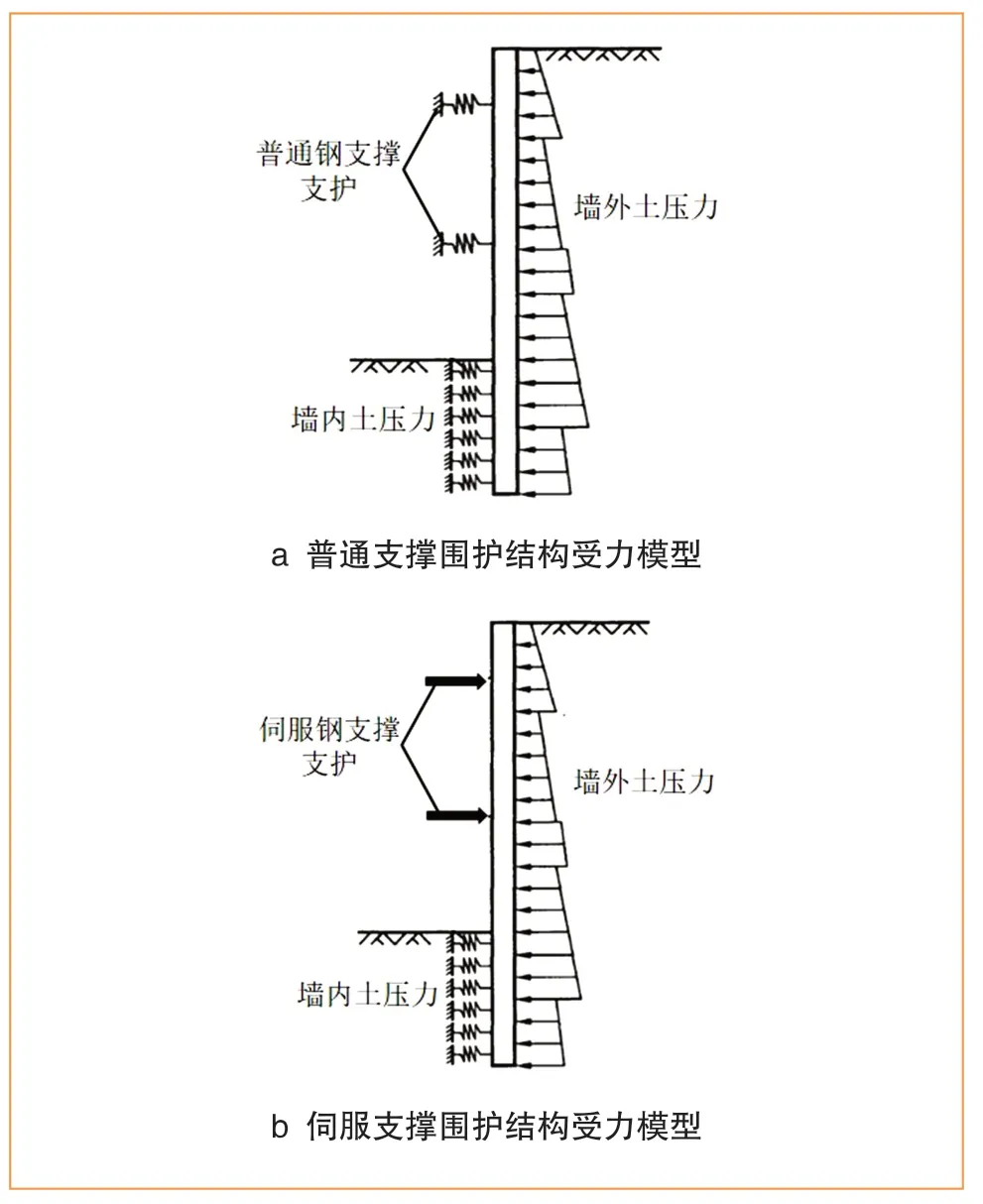

2.2 支撑围护结构受力模型

钢支撑伺服系统通过预加轴力的施加使得围护结构位移减小,其支护效果远远好于普通钢支撑支护。普通钢支撑在支护过程中可将端部视为弹簧,受墙外土压力作用产生压缩变形。钢支撑伺服系统钢支撑由于安装了特殊的支撑头使得预加轴力可以施加于围护结构上,化被动为主动,从而减小围护结构水平位移。围护结构受力模型如图3所示。

图3 围护结构受力模型图

3 工程概况

温州市域铁路S3 线老殿后河段基坑工程位于温州市瓯海区,沿现状温瑞大道敷设。该基坑程采用“1 道混凝土支撑+3 道钢支撑+围护桩”的复合支撑体系进行支护,选用800 mm×900 mm 混凝土支撑和Φ800 mm×16 mm钢支撑,其中第三道钢支撑与第四道钢支撑为伺服钢支撑。本文对伺服段某典型横断面进行研究,围护结构横断面基坑深15.66 m,宽13.65 m,围护结构断面如图4所示,钢支撑支护现场如图5所示。

图4 围护结构断面图(单位:mm)

图5 钢支撑支护现场

4 现场轴力控制方案

伺服系统以围护结构的变形为主要测控目标。当某一层支撑安装完毕且平衡以后,方可继续向下挖土,该过程中对本层支撑各项参数进行重点监控。当变形趋势增大(测斜曲线对应位置日变量超过1 mm,或连续2 天的日变量均大于0.5 mm),为限制变形系统会加大轴力自动伺服。增加轴力采用分级加载,每级增加轴力不超过200 kN,轴力增加完成第二天应由监测单位测量围护结构变形,若变形收敛则停止加载,若变形继续快速增大则进行下一级加载,直到围护结构变形收敛。

5 现场监测与分析

5.1 监测布置

根据支护结构材料不同选用不同监测元件。混凝土支撑采用应变计测量其应变,钢支撑采用轴力计直接测量其轴力,应变计和轴力计均布置在支撑端部。采用测斜管测量桩体水平位移和土体位移,桩内测斜管与桩等长,土体内测斜管较桩内测斜管长1 m,两个测斜管的水平间距为2 m。断面监测点布置如图6所示,监测项目如表1所示。

表1 监测项目布置

图6 断面监测点布置

5.2 支撑轴力监测数据分析

随着基坑不断开挖,各支撑轴力呈“波浪式”上升。在一道钢支撑安装完成后其余早期安装的支撑出现轴力骤减,这是由于新安装支撑负担了其余支撑所承受的土压力,后续随着基坑开挖轴力又不断增加。基坑开挖后期,第四道钢支撑轴力最大,第二道与第三道钢支撑最终轴力大小相近。混凝土支撑最大轴力为3 635.5 kN,第二道钢支撑最大轴力为3 152.1 kN,第三道钢支撑最大轴力为 3 233.3 kN,第四道钢支撑最大轴力为4 485.6 kN。Φ800 mm 钢支撑轴力上限报警值为4 600 kN,施工过程中各道钢支撑轴力始终满足要求。支撑轴力监测数据曲线如图7所示。

图7 支撑轴力曲线

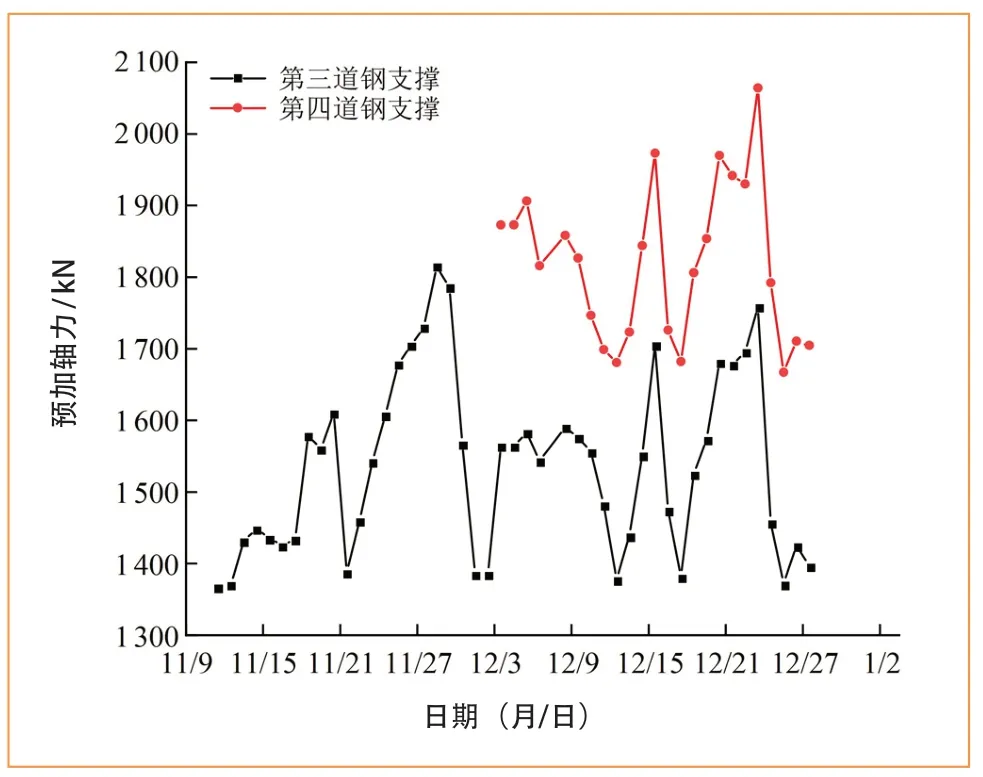

2021年11月12日钢支撑伺服系统开始工作,第三道钢支撑初始预加轴力为1 367.7 kN,12月4日第四道钢支撑初始预加轴力为1 873.0 kN。随着基坑开挖,围护桩不断变形,依据变形情况进行自动伺服,第三道和第四道钢支撑轴力随时间“波浪式”变化。第三道钢支撑最大预加轴力为1 814.9 kN,最小预加轴力为1 367.7 kN。第四道钢支撑最大预加轴力为2 064.2 kN,最小预加轴力为1 667.3 kN。第三道钢支撑设计预加轴力为1 457 kN,第四道钢支撑设计预加轴力为1 741 kN。在开挖全过程中,第三道钢支撑预加轴力维持在1 300~1 800 kN,第四道钢支撑预加轴力维持在1 700~1 800 kN,两道钢支撑预加轴力值在开挖过程中均得到补偿。钢支撑伺服系统根据围护结构日变化量很好的控制了预加轴力大小。支撑预加轴力施加曲线如图8所示。

图8 预加轴力曲线

5.3 围护桩位移监测数据分析

图9为围护桩位移曲线,图中W58 为基坑东侧监测点,W59 为基坑西侧监测点。围护桩向基坑内侧移动时水平位移为正,桩体向下移动时竖向位移为负。竖向位移围护桩竖向与水平位移设计报警值均为25 mm,围护桩竖向位移在基坑开挖期间始终满足设计要求,东侧桩体最大竖向位移为15.2 mm,西侧桩体最大竖向水平位移为13.9 mm。开挖后期基坑水平位移超过报警值,东侧桩体最大水平位移为26.9 mm,西侧桩体最大水平位移为26.2 mm。

图9 围护桩位移曲线图

在基坑开挖早期,围护桩竖向位移随开挖的进行不断增大。开挖中期出现竖向位移急剧减小的现象,产生这种现象的原因主要有2 个:下水位上升造成桩体上浮和围护桩水平位移急剧增大引发竖向位移减小。第三、第四道伺服钢支撑安装完成后,在曲线上表现为围护桩水平位移骤减,随后又随开挖深度的增加而不断增大。在开挖后期,受基底回弹影响围护桩竖向位移减小。开挖完成后竖向位移变化不大,具体如图9所示。

JGJ 120-2012《建筑基坑支护技术规程》[6]要求深基坑围护墙变形需控制在0.3%开挖深度或30 mm。开挖全程中围护墙变形不超过30 mm,鉴于该基坑工程位于软土地区,伺服钢支撑支护已经取得较好效果。

5.4 与普通钢支撑支护段监测结果对比分析

选取临近伺服段的普通钢支撑支护断面进行土体深层水平位移对比分析。将开挖全程根据开挖深度分为5 个工况,如图10所示。伺服段土体最大深层水平位移为54.38 mm,普通段土体最大深层水平位移为74.26 mm,位移减小36.6%。伺服段各工况的土体深层水平位移均小于普通段,钢支撑伺服系统能起到减小土体变形的效果。

图10 土体深层水平位移对比图

5.5 小结

通过对钢支撑伺服系统支护基坑的监测数据进行分析,将伺服段与普通段的土体深层水平位移进行对比,可得出以下结论。

(1)温州市域铁路S3 线老殿后河段基坑工程围护墙最大水平位移控制在26 mm 左右,伺服段土体水平位移较普通段水平位移减小36.6%。钢支撑伺服系统可以有效减小围护结构变形。

(2)各道钢支撑预加轴力稳定在1 300~1 800 kN之间,钢支撑伺服系统能有效弥补钢支撑在施工过程中的预应力损失。

6 结束语

本文结合温州市域铁路S3 线老殿后河段基坑工程实例,对钢支撑伺服系统在深基坑工程中的应用及其变形控制效果进行分析,证明了钢支撑伺服系统控制基坑围护结构变形的优越性。在软土地区,钢支撑伺服系统对基坑围护结构变形有较好的控制效果,针对围护结构变形要求较高的基坑,可以积极采用钢支撑伺服系统。