悬挂式单轨三开平移道岔系统设计

2023-01-16游鹏辉

游鹏辉

(中铁第四勘察设计院集团有限公司,湖北武汉 430063)

1 引言

随着《“十四五”全国城市基础设施建设规划》的发布,中低运量轨道交通将迎来新的发展机遇。悬挂式单轨因具有建设成本低、建设周期短、占地面积小、低噪环保、爬坡能力强、转弯半径小、不受恶劣天气影响、不破坏城市景观、车厢视野开阔等优点,将会成为Ⅰ型和Ⅱ型大城市优选的中低运量交通制式之一。

道岔系统作为悬挂式单轨关键设备之一,直接影响线路方案、行车效率及行车安全,对悬挂式单轨至关重要。根据转辙原理的不同,现有悬挂式单轨道岔主要分为平移型道岔、芯轨转辙型道岔、关节型道岔、回转换梁型道岔。在国外轨道交通中,德国和日本已开通运营多条悬挂式单轨线路,道岔系统在单轨交通中的运用已很成熟 ,其中德国伍伯塔尔市线采用平移型道岔,德国多特蒙德工业大学线和杜塞尔多夫机场线均采用芯轨转辙型道岔。日本湘南江之岛线和千叶1 号线均采用芯轨转辙型道岔 。近年来,国内的悬挂式单轨发展也呈加速状态,且已建设多条试验线,其中中唐空铁试验线采用平移型道岔 ,中车青岛四方试验线和中建开封试验线采用芯轨转辙型道岔,2022年建成的首条稀土永磁磁浮轨道交通工程试验线采用的是永磁回转换梁型道岔 。

上述线路应用的悬挂式单轨道岔均为单开式,该型式道岔仅能实现正线向单条曲线的转辙换向,在线路换向需求量大的段场中应用时会存在布置数量多、占地面积大、建设成本高的问题,不利于工程建设。因此,为解决上述问题有必要研究一种多开的道岔。

由于悬挂式单轨三开平移道岔可以借鉴现有的悬挂式单轨单开平移道岔技术进行快速研发,且具有结构简单,制造、安装、调试方便,对控制及动力系统要求不高,运动单一等优点,在段场应用中有很大的优势,因此本文将针对悬挂式单轨三开平移道岔系统展开研究。

2 总体方案

悬挂式单轨平移型道岔是通过齿轮齿条传动的方式平行移动不同道岔梁与轨道梁对接,从而实现线路转辙换向。

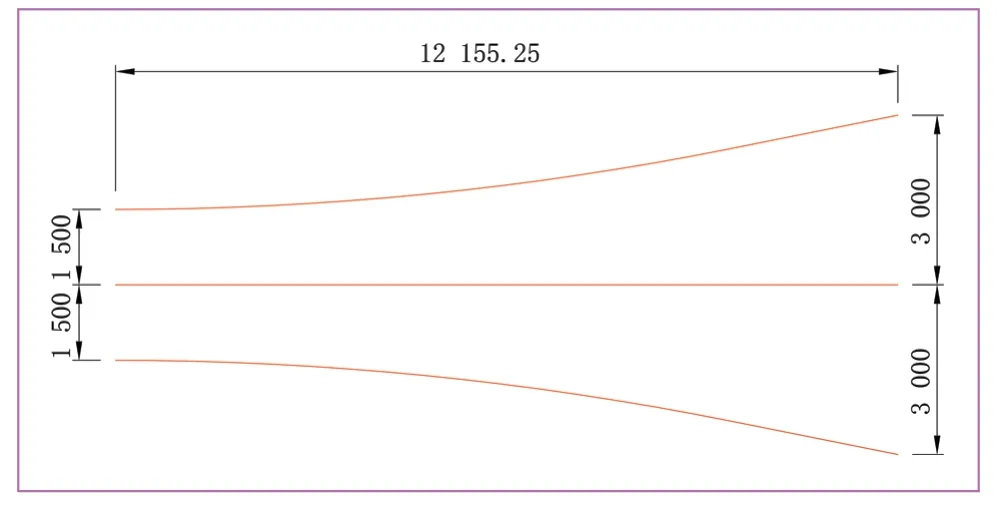

悬挂式单轨三开平移型道岔由1 根直线道岔梁、2 根曲线道岔梁、道岔梁连接板及道岔梁连接组件等结构件组成。曲线道岔梁使用R50 m 的纯圆曲线,与直线轨道梁相切,以保证列车通过道岔时离心加速度保持连续变化,增加列车过岔的平稳性、安全性,大幅提高乘坐的舒适度。悬挂式单轨三开平移型道岔线型示意如图1所示,核心技术指标如表1所示。

图1 悬挂式单轨三开平移型道岔线型 (单位:mm)

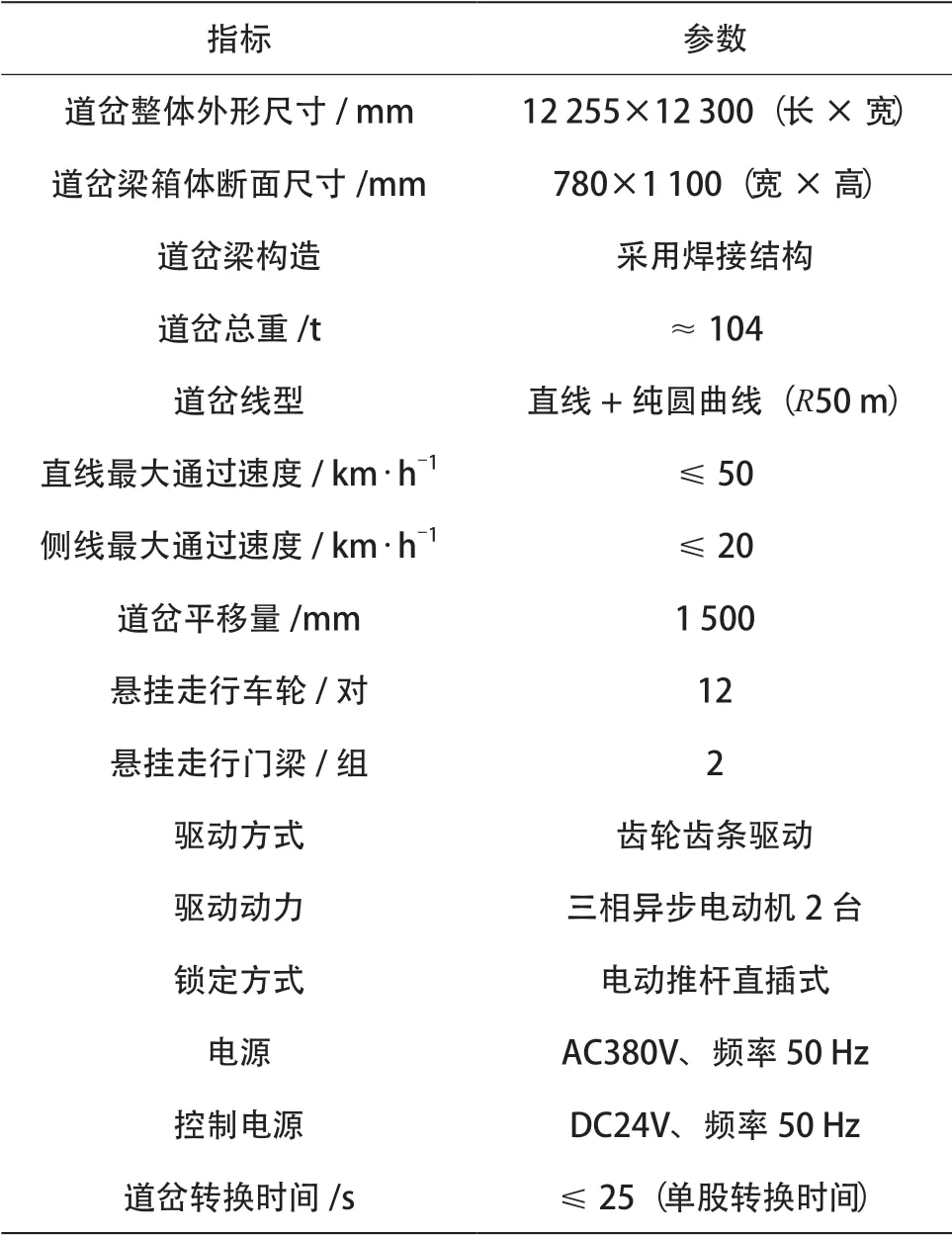

表1 悬挂式单轨三开平移型道岔的核心技术指标

3 道岔结构设计

3.1 道岔结构布置

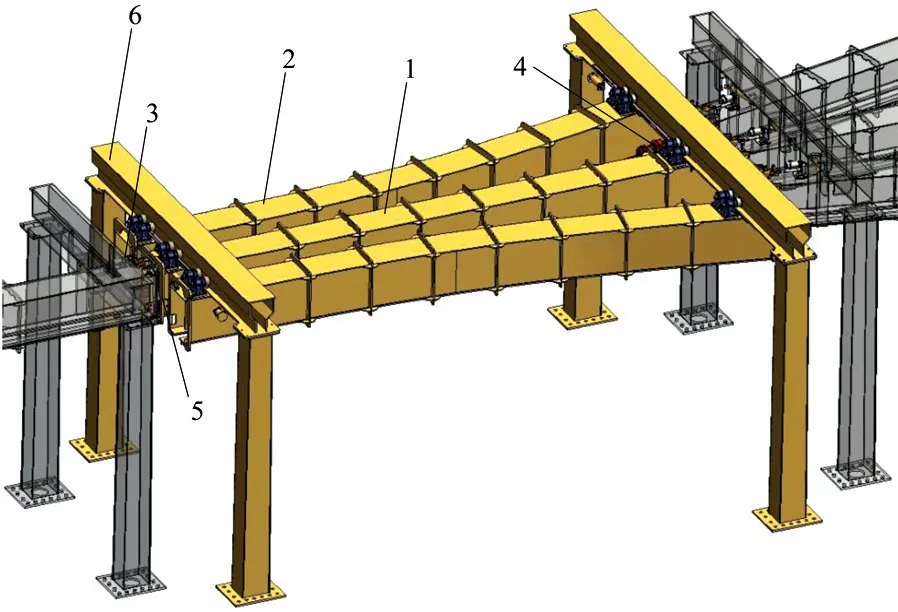

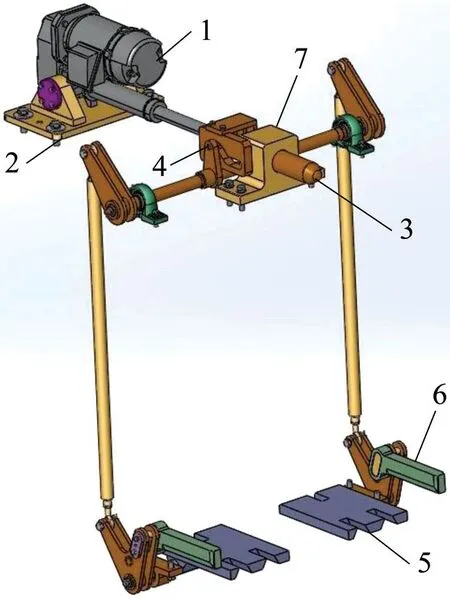

悬挂式单轨三开平移型道岔的2 根曲线道岔梁对称设置于直线道岔梁的两侧,呈“八字”型,如图1所示。悬挂式单轨三开平移型道岔中的1-直线道岔梁、2-曲线道岔梁、3-锁定机构、4-驱动及走行装置、5-梁间连接装置、6-门式横梁的布置如图2所示。

图2 悬挂式单轨三开平移型道岔三维图

3.2 道岔梁

为提高道岔梁结构的安全性和平移的精确性,兼顾降低制造成本,道岔梁之间采用前板后桩的栓接结构形式。在结构设计中考虑到运行车辆的需求,采用箱形结构,由上盖板、下盖板、腹板、底板、端头劲板、中间劲板等组成,再配焊各类机构连接板,且选用的材质可满足道岔在低温条件下的冲击荷载。整体组焊完成后采用人工方式进行应力处理,随后采用大型落地镗铣床、水平钻床进行连接部位加工。

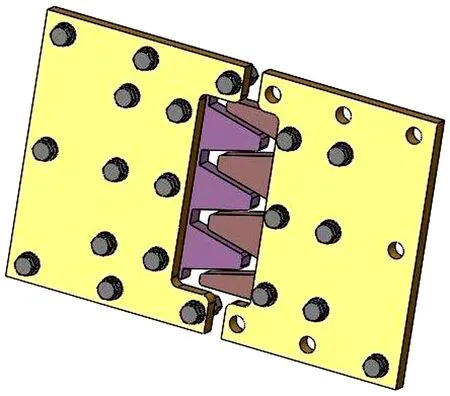

3.3 梁间连接装置

为避免道岔梁在平移时因受温度影响产生的变形导致其端部与轨道梁发生干涉,需在道岔梁与轨道梁之间设置一定过渡距离。同时为保证车辆过岔时的平稳性、舒适性,在连接处设计可以互相搭接的齿形梁间连接装置,并分别安装在道岔梁和轨道梁的端面,在道岔梁平移时齿形梁间连接装置互相交错移动,道岔平移到位后,齿形梁间连接装置互相搭接,同时满足道岔平移与车辆运行的需求。齿形梁间连接装置结构如图3所示。

图3 齿形梁间连接装置结构

3.4 锁定装置

锁定装置是在道岔梁被驱动平移到位后,使其准确对位并牢固锁紧的装置,主要部件安装在与道岔梁对接的轨道梁上。其可靠性直接影响行车安全,因此对该装置的功能要求为定位准确、锁定牢固,能克服车辆通过时产生的离心力和冲击力。该装置设有位置检测模块,并与控制信号联锁,可以传递和显示闭锁状态位置信息,保证车辆安全过岔。

锁定装置一般采用电动机驱动,特定需求下也可采用手动方式驱动。锁定装置由1-电动推杆、2-推杆支架、3-锁定销轴、4-凸轮连杆机构、5-翻转板、6-水平锁销、7-锁定座等零部件组成,结构如图4所示。锁定装置中的电动推杆采用耳轴安装方式,该方式可以推动锁定销轴做直线运动;凸轮安装在锁定销轴上,锁定销轴通过凸轮驱动曲柄连杆机构带动水平齿形翻转板及水平锁销的翻转,从而实现道岔梁平移时齿形翻转板的收缩及水平锁销的解锁。

图4 锁定装置结构

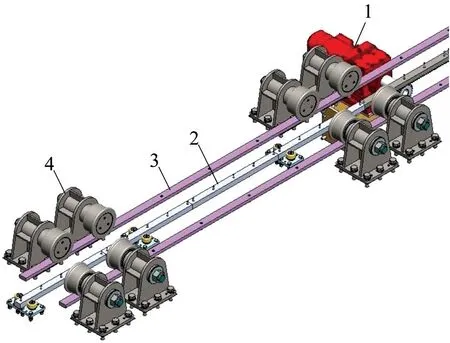

3.5 驱动及走行装置

驱动及走行装置由1-驱动电机、2-齿条、3-导向轨、4-走行轮等零部件组成,结构如图5所示。驱动电机通过齿轮齿条传动驱动道岔梁平行移动,驱动方式采用道岔梁两端同时驱动,总驱动功率为15 kW。

图5 驱动及走行装置结构

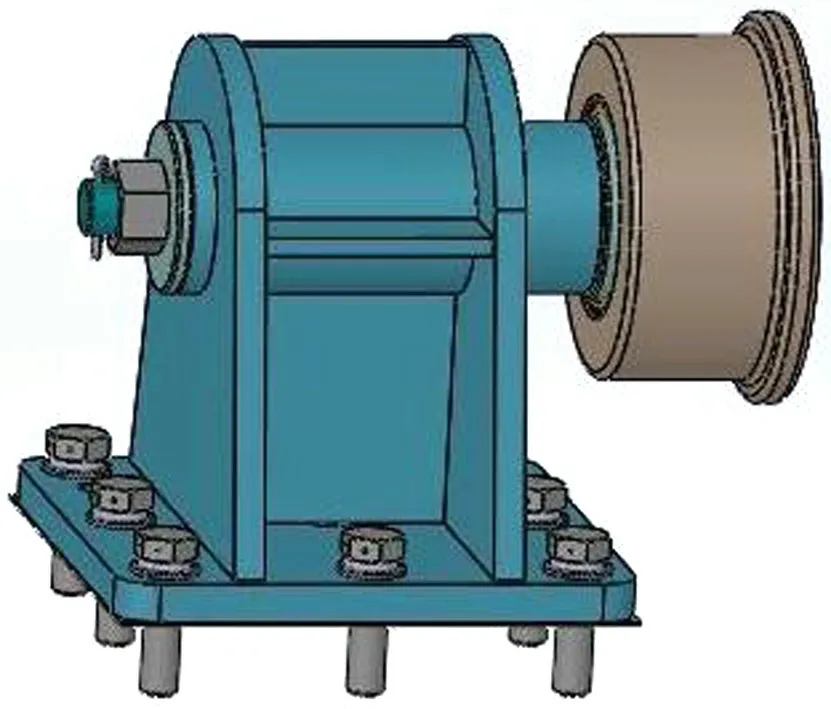

走行轮通过法兰盘安装于道岔梁上,在平移中走行轮沿导向轨运动,以保证平移的准确性、平稳性。走行轮结构如图6所示。

图6 走行轮结构

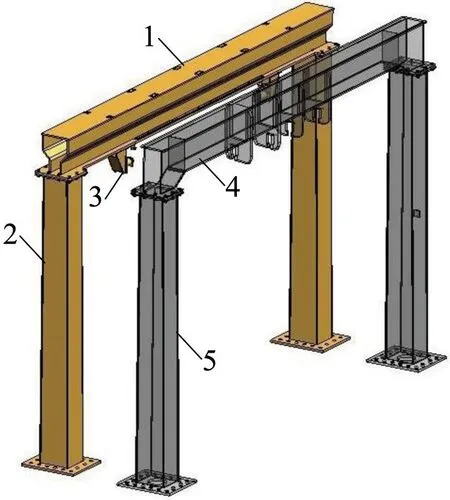

3.6 门式梁

悬挂式单轨三开平移型道岔包含2 套道岔门式梁结构,分别为岔前短门式梁及岔后长门式梁,用于道岔梁走行及导向,门式梁主要由1-道岔横梁、2-道岔立柱、3-止挡装置等组成,与4-轨道梁横梁、5-轨道梁立柱相邻,结构如图7所示。

图7 门式梁结构

驱动及走行装置中的齿条、导向轨安装在门式梁两侧及底部,门式梁底部对应道岔梁的两侧安装止挡装置,以防止道岔平移时驱动走行过量,从而提高平移安全性。

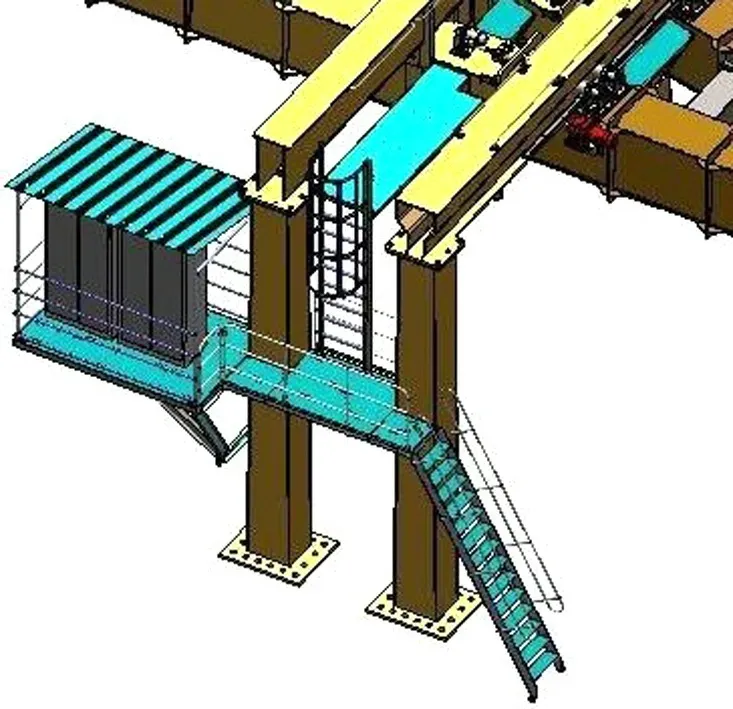

3.7 人梯及检修平台

为便于道岔各种机构的维护、检修以及电控系统的安装调试,在道岔门式梁侧设置人梯及检修平台,主要由爬梯、筒梯、检修平台、走行踏板、电控柜安装平台、支撑护栏及扶手等组成。人梯及检修平台结构如图8所示。

图8 人梯及检修平台结构

4 道岔控制系统设计

道岔控制系统可以按照信号系统发出的指令,控制道岔完成解锁-平移-锁闭,并将道岔位置信息传递给信号系统,同时具备安全联锁、运行控制等功能。

4.1 控制系统的组成

控制装置由驱动配电柜、信号控制柜、锁闭电机、平移电机、限位开关等设备组成。其中,驱动配电柜主要向道岔系统提供稳定可靠的供电,并接受信号控制柜的驱动命令,从而控制电机动作,驱动道岔平移转辙。信号控制柜主要接收信号系统发出的目标指令和现场发送指令,并可将道岔的位置信息反馈给信号系统,同时柜内设有应急操作功能。

4.2 控制方式

道岔控制系统设置3 种控制方式,分别为集中、现场、应急控制方式。

(1)集中控制方式是由信号系统向道岔控制系统发出指令,道岔控制系统接收到指令后,首先切断反馈到信号系统的位置信息,并将指令与当前道岔位置信息进行比较,通过比对结果判断道岔平移方向,再根据判断出的平移方向自动进行解锁、平移、锁紧,最后,当确认平移到位后,向信号系统反馈位置信息,此时信号系统切断指令信号,平移过程结束。

(2)现场控制方式是在信号系统授权现场控制后,操控人员根据车辆过岔的需要,使用控制柜上的位置转换开关发出道岔平移指令,驱动道岔自动平移。控制系统确认平移到位后,向信号系统反馈位置信息。

(3)应急控制方式为当道岔出现故障时,操控人员使用信号控制柜内的应急控制电路进行道岔解锁、平移、锁闭。该控制方式是通过冗余的驱动回路和独立的应急控制来实现的。

5 应用分析

5.1 应用场景

悬挂式单轨在其车站出入线、正线联络线、车站故障车停放线、折返线、段场出入线、段场停车线等工程场景中均有设置道岔的需求,其中段场停车线对道岔的数量需求最多,对多开道岔的需求最大。

5.2 方案对比

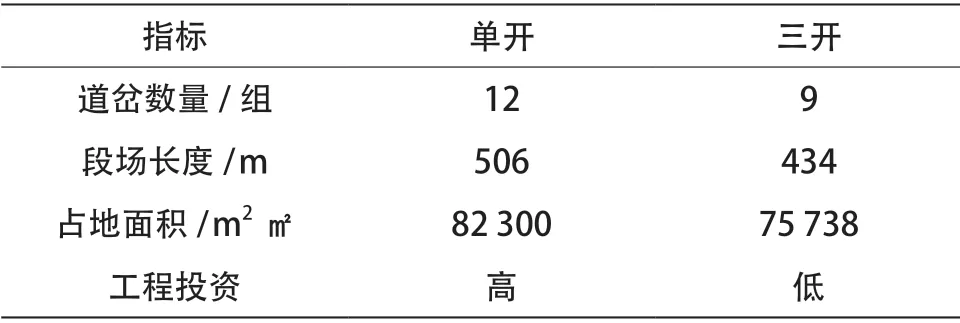

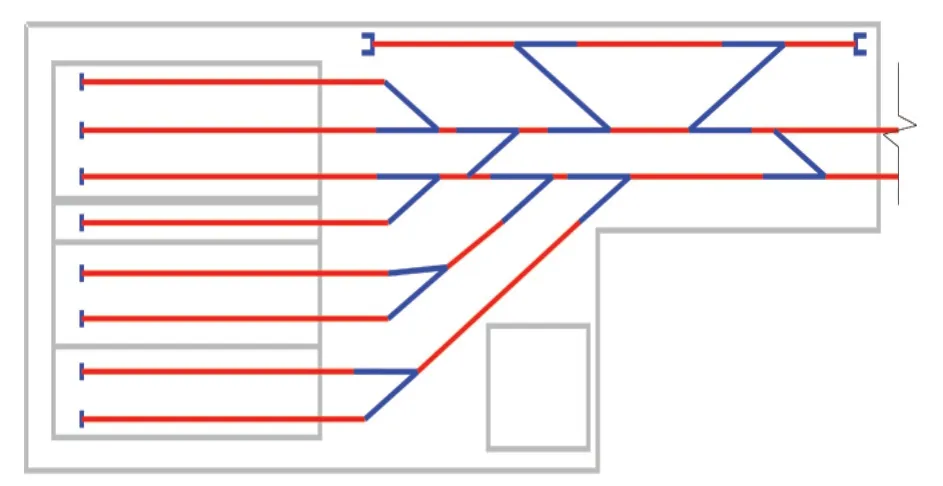

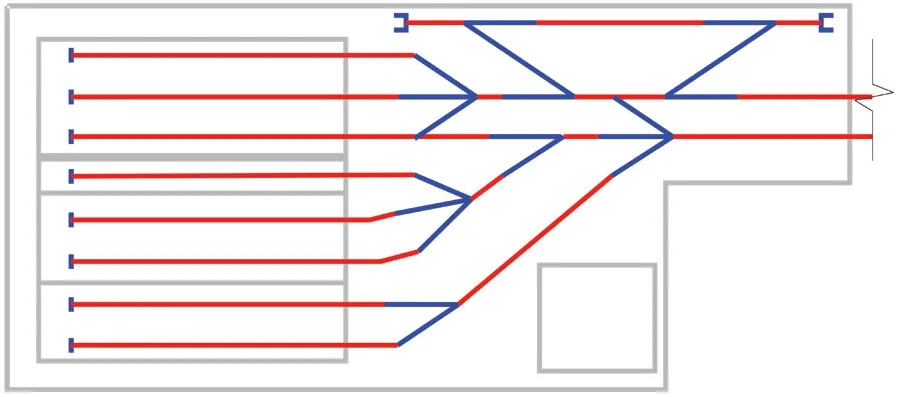

在轨道交通中道岔的类型及布置直接影响段场的用地面积、土地利用率、调车停放效率、工程投资等,下面分别对使用单开、三开2 种道岔进行段场工艺布置方案进行对比,2 种方案的布置如图9、图10所示,主要指标如表2所示。

表2 两种方案的主要技术指标对比表

图9 采用单开道岔时的段场工艺布置图

图10 采用三开道岔时的段场工艺布置图

通过对比可知,悬挂式单轨三开道岔方案相比悬挂式单轨单开道岔方案,道岔数量减少25%,段场横向长度减少约14%,占地面积减少约8%。

综上,悬挂式单轨三开平移型道岔相对单开平移型道岔更适合在段场中进行应用,其优点带来的有益效果更加明显。

6 结语

本文对悬挂式单轨三开平移道岔的道岔梁、梁间连接装置、锁定装置、驱动及走行装置、人梯及检修平台门式梁等的结构进行了设计,保障了悬挂式单轨三开平移道岔的结构完整性,同时基于悬挂式单轨三开平移道岔的结构方案设计了道岔的控制系统,实现了多开转辙换向的控制功能。悬挂式单轨三开平移道岔具有结构简单、控制及动力系统要求低、线型平顺度高、转辙方向更多等优点,相较现有的单开道岔,其在段场应用中具有更大的优势,可以有效降低工程投资,并为悬挂式单轨交通的道岔选型提供了更多的选择。