轨道车辆牵引杆表面裂纹成因分析及改进措施

2023-01-16王燕玉李亚军

王燕玉,李亚军

(株洲时代新材料科技股份有限公司,湖南株洲 412007)

1 前言

牵引杆组件是用于轨道车辆一系减振、牵引传动的重要零部件,其质量要求高,金属部件表面不允许存在任何形式的裂纹,一般要保障至少30年的使用寿命。本文以一种异型的轨道车辆牵引杆为研究案例,此产品在热处理后出现批量裂纹,整批产品裂纹比例高达90%,其中50%的裂纹肉眼可见,造成产品批量报废。为降低质量损失、消除后续生产过程中的质量风险,需对产品表面出现裂纹的成因进行分析,并给出解决问题的方案。

轨道车辆中的牵引杆主要为典型的锻钢件,采用圆钢锻造成型,产品在锻造过程中有可能产生金属的折叠、裂纹等缺陷,一般通过无损探伤检测的手段,对锻造过程的缺陷都能加以发现。对于结构简单的锻钢件牵引杆,锻造裂纹成因较为简单,主要可分为原材料缺陷引起的锻造裂纹和锻造本身引起的锻造裂纹。原材料缺陷引起锻造裂纹的主要原因为材料内部存在夹杂物超标、缩松或缩孔等冶炼缺陷。锻造过程引起裂纹的主要原因为加热过程不当、工件变形异常、锻后冷却过程不当、热处理过程不当等。

本文借鉴常规钢锻件产品的分析思路,对轨道车辆的一种异型结构牵引杆表面裂纹的成因进行详细分析,并制定切实有效的控制措施,给其他类型复杂结构锻件裂纹的解决提供可借鉴的方案。

2 裂纹及原因分析

鉴别锻造裂纹形成的机理,首先应了解产品的工艺过程,分析裂纹形成的客观条件,其次对裂纹本身进行针对性的宏观和微观分析。

该型牵引杆材质为42CrMo4,材料标准为EN 10083-1 : 2006,生产工艺流程为:原材料检验→下料→锻造→正火→粗加工→调质热处理→无损探伤→精加工,初步分析裂纹成因可能为原材料、锻造工艺或调质热处理3 个方面的问题。每件产品在不同位置存在3 条裂纹,沿凹槽位置的纵向裂纹如图1所示,从内部某一位置出现并沿半径方向延伸的裂纹以及内孔壁裂纹如图2所示,裂纹形态均肉眼可见。

图1 纵向裂纹示意

图2 延伸裂纹及内孔壁裂纹示意

根据初步的宏观分析,分别从原材料性能、锻造过程、热处理过程进行调查分析,找出可能存在的原因,同步对裂纹位置进行金相分析,确定裂纹产生的真正原因或主要原因。

2.1 材料性能复查

经查阅牵引杆原材料入库检验记录确认原材料入库检验各项性能指标均合格,同时对裂纹部位取本体进行化学成分及力学性能分析,结果均合格,化学成分如表1所示,裂纹牵引杆本体的拉伸性能及冲击功如表2所示。

表1 裂纹牵引杆本体的化学成分 wt.%

表2 裂纹牵引杆本体的拉伸性能及冲击功

2.2 锻造过程分析

锻造过程的工艺流程为:圆钢感应加热→一次锻造 →二次电炉加热→二次锻造→三次电炉加热→三次锻造成形。金属产品在加热和锻造过程中会产生表面脱碳,高温状态下存在时间越长,表面脱碳层的厚度越深。根据该产品的锻造工艺过程,可以确定产品表面会存在较深的脱碳层,并存在氧化皮清除不干净造成产品表面产生折叠的风险,以上2 种情况可能是本次产品出现裂纹的主要原因。

2.3 热处理过程分析

热处理过程的工艺流程为:毛坯装炉→淬火→检验 →回火→检验。淬火过程中,介质中的氧气、二氧化碳、水蒸气和氢气与钢件表层的碳发生化学反应,致使工件表面的碳浓度降低,此时由工件表层开始,次层的碳不断向表层扩散,温度越高、加热时间越长,脱碳层越厚。脱碳层的产生使淬火工件表面出现软点,表面硬度和耐磨性降低,进而在冷却过程中容易产生表面裂纹。

该产品热处理过程采用多功能箱式炉进行,对淬火和回火过程的温度和时间进行了严格的控制,冷却介质为专用淬火油,冷却的温度和时间也进行了严格的控制。实际淬火时,采用惰性气体氮气进行保护,防止工件表面脱碳的产生。产品实际热处理过程控制中是否存在异常情况,还需要结合产品本身热处理后的表面硬度、机械性能、脱碳层深度、金相组织等相关指标进行综合分析。

2.4 裂纹区域金相组织分析

在产品本体上,垂直于裂纹方向进行切割取样,进行金相分析。

2.4.1 凹槽处裂纹1

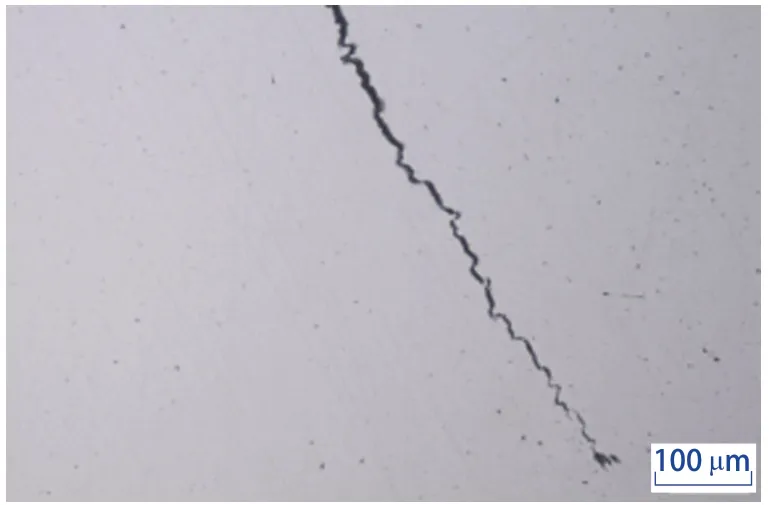

(1)凹槽处存在2 条裂纹,形态如图3和图4所示,裂纹由凹槽表面往里扩展,尾端尖细,有断续状细小尾巴,裂纹两侧有微小的次生裂纹。

图3 凹槽处裂纹头部形态

图4 凹槽处裂纹尾部形态

(2)裂纹两侧无脱碳现象,且微观组织为均匀的回火索氏体,具体如图5所示,符合淬火裂纹的典型特征。

图5 凹槽处裂纹两侧脱碳层及微观组织

(3)紧挨裂纹和远离裂纹位置的晶粒度无明显差别,晶粒度为8.5 级。

2.4.2 内孔壁裂纹2

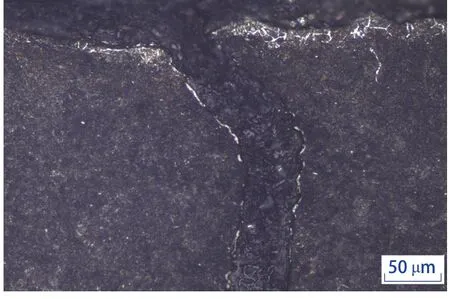

(1)内孔壁及附近存在多条裂纹,且裂纹走向不一,形貌如图6所示。

图6 内孔壁处裂纹形貌

(2)如图7所示,裂纹两侧存在明显脱碳,脱碳层深度可达520 μm;裂纹两侧微观组织为均匀的回火索氏体。

图7 内孔壁处裂纹两侧脱碳层及微观组织

(3)紧挨内孔壁位置的晶粒度为7.5 级,远离内孔壁晶粒度为6 级,且晶粒也存在不均匀现象。

2.4.3 端面裂纹3

(1)裂纹从内部某一位置出现并沿半径方向往两端延伸,直至到达外表面。

(2)裂纹存在扩展现象可分为2 阶段,具体如下。裂纹扩展阶段1:裂纹头部较宽,裂纹两侧存在明显脱碳,脱碳层深度可达120 μm,如图8所示;紧挨裂纹处晶粒较细,远离裂纹处晶粒变粗,具体如图9所示。裂纹扩展阶段2:裂纹尾部纤细、刚健有力、尾端尖细,裂纹两侧无明显脱碳,微观组织为均匀的回火索氏体,如图10所示,符合淬火裂纹的典型特征;紧挨裂纹和远离裂纹晶粒度无明显差别,晶粒度为6 级。裂纹扩展阶段1、2 交界处:裂纹突然由粗变细,由存在明显脱碳变为无脱碳。

图8 裂纹头部形貌、两侧微观组织及脱碳情况

图9 裂纹头部两侧的晶粒形貌

图10 裂纹尾部形貌、两侧脱碳及微观组织

根据上述分析可知,牵引杆裂纹产品本体取样的化学成分、拉伸及冲击性能均满足EN 10083-1 : 2006 规定的要求。凹槽内位置裂纹1 由表面往里扩展,两侧未见脱碳,且有微小次生裂纹,裂纹尾端尖细,有断续状细小尾巴,符合淬火裂纹的典型特征,紧挨裂纹和远离裂纹位置的晶粒度无明显差别,说明该裂纹主要产生在热处理阶段。内孔壁位置裂纹2 及附近存在多条裂纹,裂纹走向不一且裂纹两侧存在明显脱碳,脱碳层深可达520 μm,推测该类裂纹产生于淬火热处理之前。端面位置裂纹从产品内部起裂,沿径向往两端扩展,扩展分2 个阶段,在两阶段交界处,裂纹突然由粗变细,由明显脱碳变为无脱碳。扩展阶段一:裂纹较宽,两侧存在明显脱碳,脱碳层深可达80~120 μm;紧挨裂纹晶粒相对较细,远离裂纹晶粒变粗;推测该裂纹阶段产生于淬火热处理之前。扩展阶段二:裂纹纤细、曲折、尾端尖细,两侧未见脱碳,紧挨裂纹和远离裂纹晶粒度无明显差别。推测该裂纹阶段是在扩展阶段一,即淬火热处理之前既有裂纹的基础上,在淬火冷却过程中继续发展而成的淬火裂纹。

3 整改措施

综上所述,锻造过程中产生脱碳层、折叠或开裂为本批产品产生裂纹的主要原因。为解决该质量问题,将原锻造工艺进行调整,具体为:圆钢感应加热→一次锻造→产品表面打磨清除脱碳层及氧化皮→二次电炉加热→二次锻造成形,整个过程减少1 次加热和锻造,并在二次加热锻造前完全清除表面缺陷。

采用同批原材料及同种热处理工艺,按新的锻造工艺重新生成一批产品100 件,合格率为100%,验证和确认了裂纹的原因分析精准,整改措施有效。针对后续锻造产品的工艺设计过程,应尽量采用一次加热锻造工艺,若因产品结构复杂需增加锻造次数,则需在每次锻造完成后对产品表面的缺陷进行彻底的清除。

4 总结

通过本研究对改型异型锻造牵引杆产品的裂纹成因进行分析,找到了裂纹缺陷产生的主要原因,并提出适当的解决方法,通过实际生产的验证,证明了研究分析过程合理,解决方案有效,提升了过程质量控制能力,并积累了锻造类产品裂纹缺陷分析的基本方法。