H40板材辊压制造石油套管外形缺陷原因分析

2023-01-16冯建昶牟永胜

冯建昶,赵 光,牟永胜

(1.辛集市澳森钢铁集团有限公司技术中心,河北 辛集 052300;2.唐山钢铁集团有限责任公司技术中心,河北 唐山 0630163;3.临沂市特种设备检验研究院,山东 临沂 276000)

石油套管是支撑油气井井壁以保证钻井过程及完井后油气正常运行的重要部件,其在井下受拉、压、弯、扭等复杂应力作用,是维持油气井运行的生命线,因此对管体质量提出了很高的要求[1]。H40热轧板材是制造石油套管的常用材质,近期生产的一批H40热轧板材,在用户处辊压制造石油套管过程中出现了外形缺陷,从现场取缺陷卷的原板和一段缺陷套管进行检验,并结合生产数据分析确定产生缺陷的原因。

1 辊压制管外形缺陷基本情况

本次出现问题的热轧H40板材厚度为8.7 mm,客户辊压生产石油套管的工艺流程为纵剪分卷—开卷—辊压成型—高频焊接—定径—数控切断,外形缺陷出现的工序为辊压工序,具体情况如图1所示,合格的套管截面为理想的圆形,而此批次生产的套管截面在某些部位的圆弧变成了近似直线,本该顺滑的圆弧面出现了不规则的平面缺陷,而且缺陷位置随机出现,并不是在焊管的某个固定区域。通过与客户沟通了解到此规格套管的辊压线生产工艺较之前未作改动,同时使用之前批次相同规格的H40板材进行生产,所产套管未出现外形缺陷,因此可以排除该缺陷是由客户设备原因造成的。为分析外形缺陷产生原因,从现场取回缺陷卷原板和存在缺陷的一段套管(见图2)进行检验分析。

图1 辊压制管出现的外形缺陷

(a)缺陷卷原始板料

2 缺陷样品检验分析

2.1 取样位置及试验方法

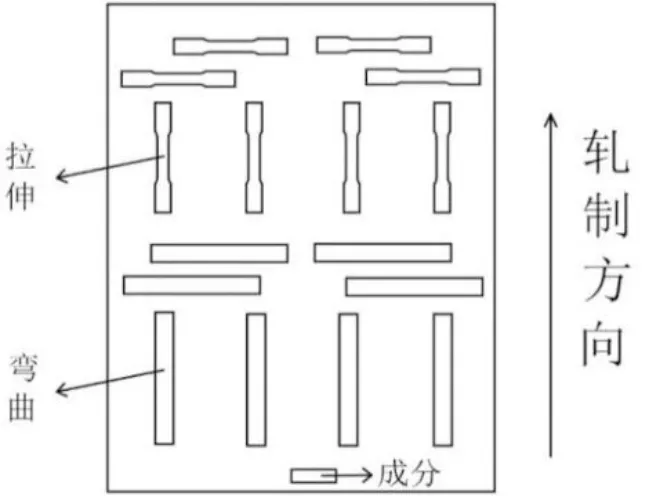

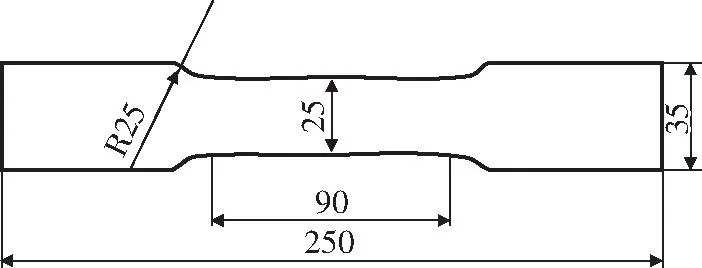

检验的样品取样位置如图3(a)所示,在缺陷卷的板料中取拉伸试样和弯曲试样各8个,4个横向4个纵向,用于检验板料不同部位力学性能差异,样品加工按照《GB/T 228.1-2021金属材料 拉伸试验 第1部分:室温拉伸试验方法》和《GB/T 232-2010金属材料 弯曲试验方法》的要求进行,样品的形状和尺寸如图4所示,拉伸试验在上海三思纵横科技股份有限公司的WAW-300微机控制电液伺服万能试验机上进行,弯曲试验采用长春第一材料试验机厂的QE-106液压弯曲试验机测试。同时取成分样品1个,分析板料的化学成分。在外形缺陷套管的缺陷部位和正常部位取金相和硬度样品,位置如图3(b)所示,分析对比不同部位组织和硬度差异,金相检验按照《GB/T 13298-2015 金属显微组织检验方法》进行,设备为德国蔡司AXIO Vert.A1金相显微镜,硬度测试选用洛氏硬度,标准为《GB/T 230.1-2018 金属材料 洛氏硬度试验 第1部分:试验方法》,试验设备为莱州华银试验仪器有限公司的HBRV-187.5洛氏硬度计。

(a)

(a)拉伸样品尺寸(R表示直径)

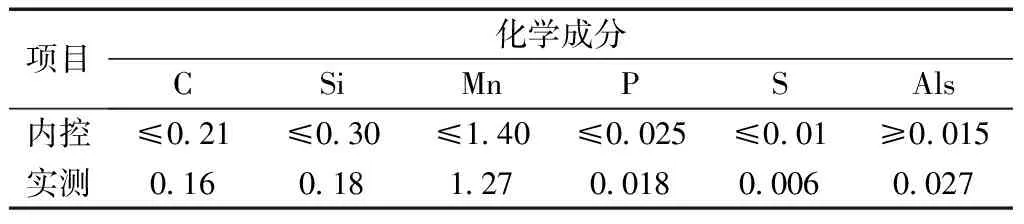

2.2 化学成分

缺陷卷板料的内控及实测化学成分如表1所示,其各元素含量的实测值均在内控标准要求的范围之内,化学成分符合要求。

表1 缺陷卷板料成分 单位:%

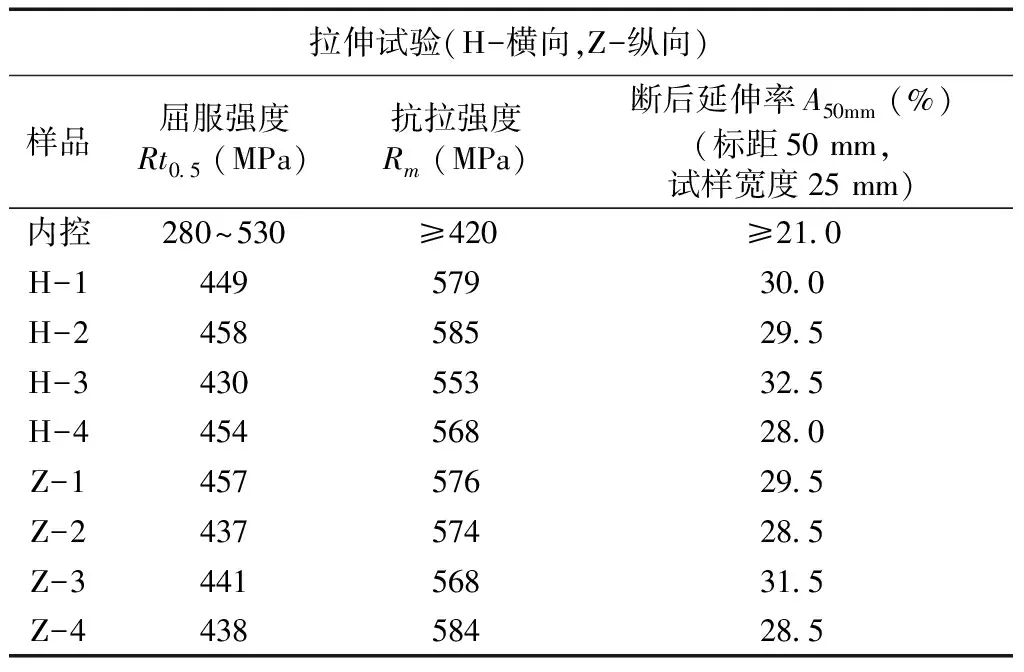

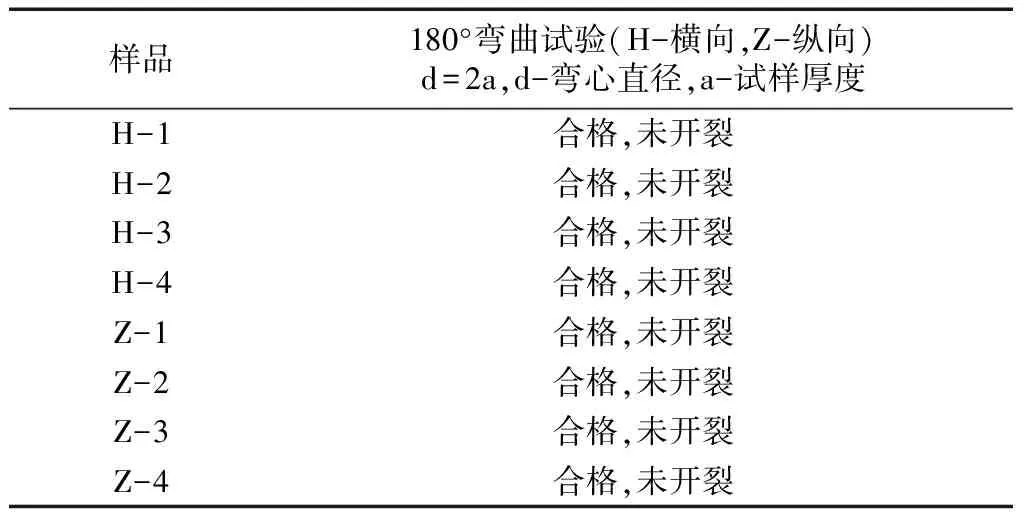

2.3 拉伸及弯曲性能

对所取样品的拉伸和弯曲性能进行检验,试验结果列于表2和表3中,从中可以看出沿板宽方向板料不同部位横纵向的拉伸性能差别不大,且各个部位的拉伸性能均满足企业的内控标准要求,弯曲性能的结果也类似,因此从拉伸和弯曲性能上看难以分析出辊压制管外形缺陷的原因。辊压制管过程中套管外形缺陷的位置存在随机性,也就是说并非板料的所有位置均存在问题,现场取原始料片难以分辨,所取回的缺陷卷的板料可能是不存在缺陷的部位。

表2 缺陷卷板料拉伸试验结果

表3 缺陷卷板料弯曲试验结果

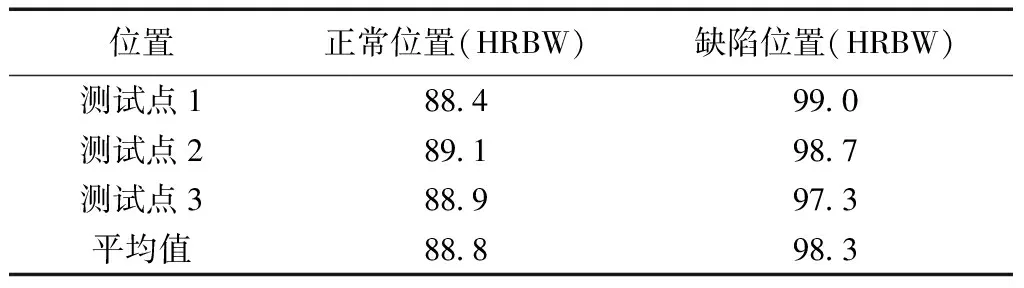

2.4 洛氏硬度

为进一步分析造成套管外形缺陷的原因,从取回缺陷套管的正常位置和缺陷位置分别截取小段样品进行硬度检验,取样位置见图3,硬度标尺选用洛氏硬度HRBW,压头选用1.5875 mm硬质合金球,总试验力980.7 N,其适用范围为20~100 HRBW,每个位置测试3个有效数据,其结果列于表4中。表4数据表明缺陷位置的硬度值明显高于正常部位,说明缺陷位置处和正常位置处的力学性能存在较大差异。

表4 缺陷套管不同部位硬度差别

2.5 显微组织检验

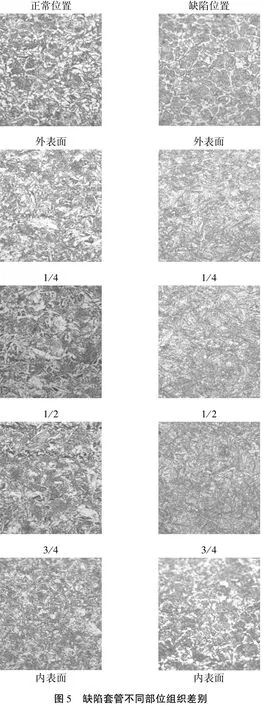

同洛氏硬度的取样位置相同(图3(b))截取缺陷套管正常位置和缺陷位置的金相样品,其显微组织见图5,由于板料的厚度为8.7 mm,厚度较大,为更好的观察组织差异,选取样品厚度方向的外表面、1/4、1/2、3/4及内表面5个位置的纵向金相组织进行对比。由图5可见正常位置沿厚度方向的组织较一致,为多边形铁素体和珠光体的混合组织,同时含有少量针状铁素体和贝氏体组织,表明其冷却速度较快,缺陷位置的组织沿厚度方向差别较大,外表面和内表面为先共析铁素体从奥氏体晶界上沿着奥氏体的一定晶面向晶内生长,呈针片状析出的魏氏组织,而其他部位则是贝氏体和铁素体混合组织,从组织中可大概分辨转变之前的奥氏体晶粒[2]。魏氏组织中铁素体形成机制为切变机制,其同贝氏体中的铁素体转变机制类似,样品会出现浮凸现象[3]。转变中铁素体在较快冷却速度下形成,因而铁素体只能沿奥氏体的某一特定晶面析出,并与母相奥氏体存在一定的晶体学位向关系。这类针状铁素体既可以从奥氏体中直接析出,亦可以沿奥氏体组织的晶界先析出网状铁素体,然后再从网状铁素体平行地向晶内长大。当铁素体在魏氏组织中形成时,碳就从铁素体中扩散到两侧母相奥氏体中,从而使铁素体针之间的奥氏体碳含量不断增加,最终转变为珠光体[4]。魏氏组织中的铁素体可认为就是无碳化物贝氏体。因此缺陷位置的魏氏组织和贝氏体组织相比于正常位置的铁素体和珠光体组织具有更高的力学性能,也就是更高的硬度和强度,组织上与2.4节的硬度检验有很好的对应关系。

通过对原始板料和缺陷套管的检验结果可以分析出板料的某些区域在宽度方向上存在力学性能差异,力学性能的不均使得板料在辊压过程中的塑性变形不协调,高硬度高强度区域在辊子作用下不能像正常区域一样完成要求的塑性变形程度,导致不规则缺陷平面的形成。而板料缺陷区域的高硬度高强度特性是由于魏氏组织和贝氏体等硬化组织出现所致,这两种组织形成均需要较快的冷却速度,需要分析产线的生产数据查找原因进而改进。

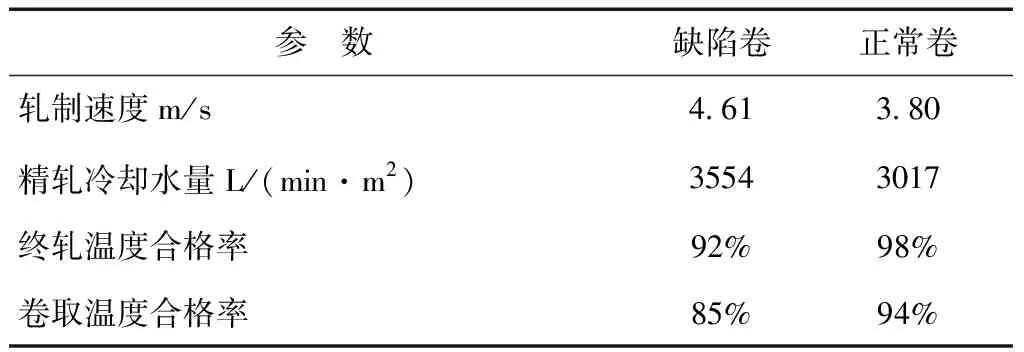

3 产线调查分析及改进措施

材料的成分符合企业内控标准要求,因此产线调查略过炼钢及之前工序,从热轧进行分析。H40的热轧工艺流程为:加热炉加热-高压水除磷-定宽-2机架粗轧-精轧水除磷-6机架精轧-冷却-卷取。选取之前生产的一个正常卷和此批次的一个缺陷卷进行对比,对于此批次的H40钢种,其冷装时间≥30 min,均热时间>25 min,驻炉时间在(163,256)min范围内,均满足标准要求,除磷及冷却模式均采用自动模式,同其他批次同规格产品无差异,定宽及粗轧参数也未作相关改动。二者的差异在于为了提高产量将原来的精轧轧制速度做了提升,由于终轧温度未做改变,因此精轧的冷却水量也进行了相应调整,如表5所示,精轧速度较之前提升了21%,精轧的冷却水量提升了18%,这两个参数提升之后,终轧温度和卷取温度合格率则有了明显下降,这表明轧制速度提升后增加的冷却水量没能合理的冷却轧制板带,造成其某些部位的终轧温度偏高,奥氏体晶粒粗大,在随后的层流冷却过程中发生了魏氏组织和贝氏体转变,造成了板带的均匀性差异。

表5 缺陷卷和正常卷参数对比

为确保产品再生产的稳定,结合分析结果,其工艺做如下调整:(1)关闭精轧F2机架间冷却水,降低轧制速度与单位时间冷却强度,降低板宽方向冷却不均匀敏感度。(2)层冷模式由前段冷却修改为后段冷却,降低层冷水对冷却不均敏感性。(3)适当降低锰含量,降低成分对冷却的敏感性。对工艺调整后的产品进行跟踪,辊压制管时未再出现此类问题。

4 结论

本文对H40板材辊压制造石油套管的外形缺陷成因进行了检验分析,所得结论如下。

(1)套管外形缺陷的原因是板材某些部位温度偏高,以较快的速度冷却产生了魏氏组织和贝氏体,导致其较正常部位硬度偏高,板材的均匀性产生差异和力学性能的不均,使得板料在辊压过程中的塑性变形不协调,高硬度高强度区域在辊子作用下不能像正常区域一样完成所要求的塑性变形程度,导致了不规则缺陷平面的形成。

(2)产线工艺调查产生魏氏组织和贝氏体的原因是为了提升产量而提高了精轧轧制速度和精轧机架次冷却水量,进而导致终轧温度和卷取温度合格率降低所致,通过降低轧制速度和控制冷却模式及适当降低钢中锰含量等措施对产品进行了相关改进,避免客户后续生产中此类问题的产生。