管板厚度对挠性薄管板温度场及应力场影响的有限元分析

2023-01-15叶增荣

叶增荣

(南京金凌石化工程设计有限公司,江苏 南京 210042)

管壳式余热锅炉通常采用带圆弧过渡段的挠性薄管板结构。挠性薄管板强度设计的理论基础是将管板考虑为在管子固定支撑下的平板,计算管板厚度时仅考虑管板的无支撑区、无支撑区与支撑区交界处的强度。由于挠性薄管板厚度较薄,沿管板厚度方向不存在明显的温度梯度,因此管板厚度计算公式中不考虑温差应力的影响,相关设计规范也未规定允许的管板壁温差及相关计算方法【1-3】。但是余热锅炉实际运行过程中,挠性薄管板厚度对管板温度,尤其是管板内、外两侧金属壁温差影响很大。由于管板材料的许用应力随着管板温度的升高而急剧下降,若管板应力高于管板材料的许用应力强度值,则不得不增加管板厚度,这可能导致管板温度继续升高【4】。因此,挠性薄管板设计时,需综合考虑管板厚度对管板温度和管板应力水平的影响。

为综合研究挠性薄管板厚度变化对管板温度场及应力场的影响,本文以某硫磺回收装置中的余热锅炉为研究对象,建立不同管板厚度值的分析模型,进行温度场及应力场的有限元分析。

1 结构与参数

某管壳式余热锅炉基本设计参数见表1,设备的主要几何尺寸及主要受压元件材质见表2。图1为挠性薄管板的布管。图2为挠性薄管板的结构尺寸及分析路径示意,其中路径1-1为管板布管区中心沿管板厚度方向的最短路径;路径2-2为管板非布管区沿管板厚度方向的最短路径;路径3-3为管板非布管区与圆弧过渡段交界处沿管板厚度方向的最短路径;路径4-4为管板圆弧过渡段中心处沿厚度方向的最短路径;t为挠性薄管板厚度,mm;h为挠性薄管板圆弧过渡段内外侧圆弧中心的水平间距,mm。

表1 某管壳式余热锅炉设计参数

图1 挠性薄管板布管

表2 设备主要几何尺寸及主要受压元件材质

图2 挠性薄管板的结构尺寸及分析路径示意

2 挠性薄管板厚度计算

该管壳式余热锅炉壳体直径较大,超出GB/T 151—2014标准附录M的适用范围,因此管板最小计算厚度δmin参照SH/T 3158—2009标准中的公式计算,即:

(1)

式中:k——系数,根据管板支撑型式,查SH/T 3518—2009标准中表11可得k=0.35;

dJ——假想圆直径,mm,通过作图获得dJ=167.5 mm;

P——计算压力,MPa,取4.9 MPa;

[σ]t——许用应力,MPa,等于基本许用应力乘以SH/T 3518—2009标准中表9的应力修正系数,即[σ]t=112.8×0.85=95.88 MPa;

C——厚度附加量,mm,取0.3 mm。

由式(1)计算得到管板最小计算厚度δmin为13.5 mm。考虑到该设备的壳体直径较大,换热管的数量较多,换热管与管板焊接工作量大,为保证焊接过程中挠性管板不会产生过大的变形量,将管板的最小计算厚度增加到20 mm。

3 计算工况

管壳式余热锅炉主要承受壳程压力Ps、管程压力Pt、管壳程温差载荷ΔT的作用。

不计入温差载荷ΔT时,由于Ps、Pt均为正压力,两者同时作用造成的管板变形方向相反,可使管板产生的应力部分抵消,因此Ps+Pt工况不需要作为计算工况。而Pt压力非常小,其单独作用的工况也不需要作为计算工况。因此仅需将Ps单独作用的工况作为计算工况。

计入温差载荷ΔT时,当Pt与ΔT同时作用时,两者所造成的管板变形方向相反,也可使管板产生的应力部分抵消;而当Ps与ΔT同时作用时,两者造成的管板变形方向相同,管板产生的应力将发生叠加,因此仅需将Ps+ΔT工况作为计算工况。

综上,管壳式余热锅炉的计算工况仅考虑Ps单独作用的工况和Ps+ΔT工况即可。

4 有限元模型

4.1 几何模型的建立

有限元模型进行如下简化【5-9】:

1) 根据结构对称性及承载特性,有限元模型取该余热锅炉前端周向的1/4,壳程筒体与换热管长度取壳程总长度的1/2, 忽略接管开孔及鞍座;

2) 管板与换热管为全焊透结构,单元是相互连接的,不考虑接触关系;

3) 陶瓷保护内套管与换热管之间不存在间隙;

4) 应力计算时不考虑高温热防护结构与余热锅炉承压元件间变形不一致问题。

4.2 单元的选取

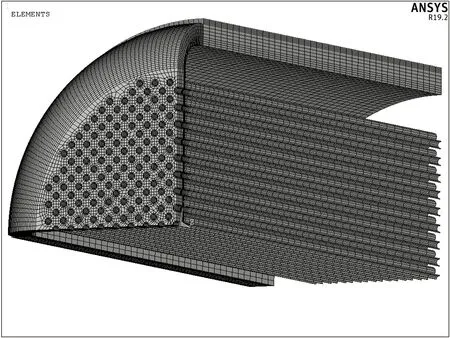

温度场分析均采用8节点热分析单元SOLID70,热应力场分析均采用8节点结构分析单元SOLID185。有限元模型的网格划分见图3,共划分165 834个单元。

图3 有限元模型

5 温度场分析结果

在其他条件不变的情况下,分别取管板厚度t=20、24、28、32和36 mm,建立有限元模型进行温度场分析。图4~图5分别为t=20 mm和t=36 mm时挠性薄管板的温度场云图(横坐标为有限元温度场计算的温度,℃)。图6(a)~图6(b)为不同管板厚度情况下挠性薄管板在不同路径处的温度曲线。

图4 t=20 mm时挠性薄管板的温度场云图

图5 t=36 mm时挠性薄管板的温度场云图

图6(a)为不同管板厚度情况下挠性薄管板在路径1-1处的温度曲线。由图6(a)可以看出:随着管板厚度的增大,管板布管区管程侧的表面温度不断升高,由t=20 mm时的364 ℃逐渐升高至t=36 mm时的412 ℃,增加了48 ℃;而管板布管区壳程侧的表面温度变化相对较小,由t=20 mm时的315 ℃逐渐升高至t=36 mm时的323 ℃,增加了8 ℃。管板布管区在管壳程两侧的壁温差也随着管板厚度增加而不断增大。t=20 mm时,管板布管区两侧的温度范围为364~315 ℃;t=36 mm时,管板布管区两侧的温度范围为412~323 ℃。由图6(a)还可以看出:随着管板厚度增加,两侧壁温差由49 ℃逐渐增大至89 ℃,表明随着管板厚度的增加,管板布管区在管程侧表面温度的明显升高,使得管板布管区在管板两侧的壁温差也明显增大。

图6(b)为不同管板厚度情况下挠性薄管板在路径2-2的温度曲线。由图6(b)可以看出:随着管板厚度的增大,管板非布管区在管程侧表面温度由276 ℃增大至295 ℃,增加了19 ℃;而管板非布管区在壳程侧表面温度由270 ℃增大至276 ℃,增加了6 ℃。管板非布管区在管板两侧的壁温差由6 ℃逐渐增大至19 ℃,表明随着管板厚度的增加,管板非布管区在管程侧表面的温度有所升高,使得管板非布管区在管板两侧的壁温差也有所增大。但是管板厚度增加对管板非布管区温度曲线的影响明显减小。

图6(c)为不同管板厚度情况下挠性薄管板在路径3-3的温度曲线。由图6(c)可以看出:随着管板厚度的增大,管板非布管区与圆弧过渡段交界处在管程侧表面的温度由266 ℃增大至272 ℃,增加了6 ℃;在壳程侧表面的温度由262 ℃ 增大至264 ℃,仅增加了2 ℃。管板非布管区与圆弧过渡段交界处在管板两侧的壁温差仅由2 ℃增大至8 ℃。图6(c)表明,管板厚度增加对管板非布管区与圆弧过渡段交界处的温度曲线的影响进一步减弱。

图6(d)为不同管板厚度情况下挠性薄管板在路径4-4的温度曲线。由图6(d)可以看出,随着管板厚度的增大,不同管板厚度对应的管板圆弧过渡段中心处的温度曲线非常接近,近乎重合,表明管板厚度增加对管板圆弧过渡段中心处温度曲线几乎没有影响。

图6 不同管板厚度情况下挠性薄管板在不同路径处的温度曲线

综上可知:挠性薄管板厚度变化对管板布管区的温度曲线影响最大,管板厚度增加可使管板布管区的管程侧表面温度不断升高,使得管板布管区在管板两侧的壁温差不断增大;挠性薄管板的厚度变化对管板的非布管区、非布管区与圆弧过渡段交界处、管板周边圆弧过渡段处温度曲线的影响则不断减弱。

6 应力场分析结果

6.1 挠性薄管板厚度对管板整体应力水平的影响

Ps和Ps+ΔT工况下,不同管板厚度对应的挠性薄管板的最大应力强度值对比见表3。图7(a)~图7(d)为Ps和Ps+ΔT工况下,挠性薄管板厚度分别取t=20 mm及t=36 mm时对应的挠性薄管板应力强度云图(图7中横坐标为有限元应力场计算的应力强度,MPa)。

图7 Ps和Ps+ΔT工况下,不同管板厚度对应的挠性薄管板应力强度云图

从表3中可以看出,Ps和Ps+ΔT工况下,随着管板厚度的增加,挠性薄管板中的最大应力强度值均不断下降。

表3 不同工况下,不同管板厚度对应的管板最大应力强度

由表3可见:Ps工况下,随着表3中的挠性薄管板厚度由t=20 mm不断增大至t=36 mm,挠性薄管板中的最大应力强度由t=20 mm时的239.3 MPa逐渐下降至t=36 mm时的179.4 MPa,下降了59.9 MPa;Ps+ΔT工况下,随着表3 中的挠性管板厚度由t=20 mm不断增大至t=36 mm,挠性薄管板中的最大应力强度由t=20 mm时的384.0 MPa逐渐下降至t=36 mm时的318.2 MPa,下降了65.8 MPa。

上述结果表明,在Ps和Ps+ΔT两种工况下,管板厚度的增加使挠性薄管板中最大应力强度值存在不同程度的下降,但是在此两种工况下,管板厚度的增加对挠性薄管板不同部位处各类应力水平降低的影响程度仍需做进一步分析。

6.2 挠性薄管板厚度对管板不同路径处各分类应力的影响

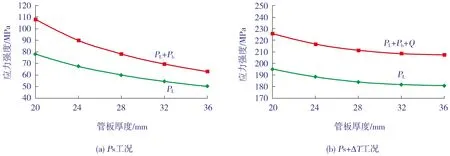

进一步分析在Ps和Ps+ΔT工况下,挠性薄管板厚度变化对管板不同路径处的各分类应力的影响,结果见图8~图11。

需要说明的是:Ps工况下,除管板圆弧过渡段处的弯曲应力可归为一次加二次应力外,管板其余部位的弯曲应力均归为一次薄膜加一次弯曲应力;Ps+ΔT工况时,管板中的弯曲应力均归为一次加二次应力。

由图8(a)可见,Ps工况下,随着管板厚度的增加,路径1-1处的一次薄膜加一次弯曲应力PL+Pb不断下降,由70 MPa逐渐降低至44.6 MPa,下降25.4 MPa,说明该工况下,管板厚度增加使得管板布管区中心处的一次薄膜加一次弯曲应力值有所降低。

由图8(b)可见,Ps+ΔT工况下, 随着管板厚度的增加,路径1-1处的一次加二次应力PL+Pb+Q先由94.5 MPa降低至85.99 MPa,而后基本保持不变,说明该工况下,增加管板厚度对管板布管区中心处的一次加二次应力的影响较小。

图8 不同工况下,管板厚度对挠性薄管板路径 1-1处各分类应力的影响

由图9(a)可见:Ps工况下,随着管板厚度的增加,路径2-2处一次局部薄膜应力PL值由71.95 MPa逐渐降低至43.84 MPa,下降28.1 MPa;而一次薄膜加一次弯曲应力PL+Pb值则由216.6 MPa逐渐降低至112.6 MPa,下降104 MPa。说明在该工况下,增加管板厚度可使管板非布管区内的一次薄膜加一次弯曲应力显著降低。

由图9(b)可见:Ps+ΔT工况下,随着管板厚度的增加,路径2-2处一次局部薄膜应力PL由135.8 MPa逐渐降低至130.6 MPa;而一次加二次应力PL+Pb+Q则先由258.8 MPa降低至197.5 MPa,下降61.3 MPa,而后保持在192.8 MPa不变。说明在该工况下,当管板厚度较小时,增加管板厚度可使管板非布管区内的一次加二次应力明显减小,当厚度增大到一定值后,继续增加管板厚度对管板非布管区内的一次加二次应力的影响很小。

图9 不同工况下,管板厚度对挠性薄管板路径 2-2处各分类应力的影响

由图10(a)可见:Ps工况下,随着管板厚度的增加,路径3-3处一次局部薄膜应力PL由77.89 MPa逐渐降低至50.81 MPa;一次薄膜加一次弯曲应力PL+Pb则由107.9 MPa逐渐降低至62.96 MPa。说明该工况下,增加管板厚度可以使得管板非布管区与圆弧过渡段交界处的一次薄膜加一次弯曲应力有所下降,但其影响程度相比管板非布管区相对减弱。

图10 不同工况下,管板厚度对挠性薄管板路径 3-3处各分类应力的影响

由图10(b)可见:Ps+ΔT工况下,随着管板厚度的增加,路径3-3处一次局部薄膜应力PL先由195.2 MPa逐渐降低至184 MPa,而后保持在181 MPa不变;而一次加二次应力PL+Pb+Q则先由225.8 MPa降低至211.4 MPa,而后保持在208 MPa不变。计算结果表明,Ps+ΔT工况下,增加管板厚度对管板非布管区与圆弧过渡段交界处的各分类应力的影响程度相比管板非布管区均减小。

由图11(a)可见:Ps工况下,随着管板厚度的增加,路径4-4处一次局部薄膜应力PL由54.43 MPa逐渐降低至33.58 MPa,一次加二次应力PL+Pb+Q则由216.8 MPa逐渐降低至168.9 MPa。说明该工况下,增加管板厚度可以降低管板周边圆弧过渡段处的一次薄膜加一次弯曲应力,但其影响程度相比管板非布管区进一步减弱。

由图11(b)可见:Ps+ΔT工况下,随着管板厚度的增加,路径4-4处一次局部薄膜应力PL由135.2 MPa逐渐降低至118.7 MPa;一次加二次应力PL+Pb+Q则先由331.2 MPa降低至301.8 MPa,此后基本保持不变。说明该工况下,仅当管板厚度较小时,增加管板厚度可使管板周边圆弧过渡段处的一次加二次应力有所下降,当厚度增大到一定值后,继续增加管板厚度,对该处的一次加二次应力几乎没有影响。

图11 不同工况下,管板厚度对挠性薄管板路径 4-4处各分类应力的影响

综上所述,Ps和Ps+ΔT工况下,增加管板厚度主要是影响管板非布管区内的弯曲应力,对其他位置处的各分类应力的影响均较小。Ps工况下,增加管板厚度可使管板非布管区内的各分类应力显著降低。而Ps+ΔT工况下,仅当管板厚度较小时,增加管板厚度可使管板非布管区内的一次加二次应力明显减小,当厚度增大到一定值后, 继续增加管板厚度,其影响程度不断减弱。

7 结论

有限元分析的结果表明挠性薄管板厚度的变化对管板的温度场分布及不同工况下管板不同部位处的应力分布均存在较大的影响:

1) 挠性薄管板厚度增加对管板布管区的温度分布有较明显的影响,对管板周边非布管区及圆弧过渡段处的温度影响则较小。随着管板厚度的增加,管板布管区位于管程侧表面的温度不断升高,管板布管区两侧温度差持续增大。温度场分析的结果表明挠性薄管板厚度的增加可能导致管板管程侧表面的温度超出材料允许的温度范围的风险。

2)Ps工况下,挠性薄管板厚度的增加主要影响管板周边非布管区内的弯曲应力,对管板其它部位包括圆弧过渡段处的应力影响很小。Ps工况下,随着管板厚度的增加,管板周边非布管区内的弯曲应力不断降低。

3)Ps+ΔT工况下,挠性薄管板厚度的增加可以使管板布管区最外侧管孔处的最大应力强度值不断下降,但对降低管板周边非布管区及圆弧过渡段处的一次加二次应力的效果则是迅速递减的。Ps+ΔT工况下,持续增加挠性薄管板厚度无法改善管板周边非布管区及圆弧过渡段处的应力分布。

综上所述:增加挠性薄管板的厚度,一方面可能导致管板管程侧的表面温度不断升高,管板布管区两侧的温度差相应增大;另一方面在Ps+ΔT工况下,管板厚度的增加对降低管板周边非布管区及圆弧过渡段处一次加二次应力的效果又是迅速递减的。因此不断增加挠性薄管板的厚度,并不能持续提高挠性薄管板在正常操作条件下的安全性。特别是管板的高应力位于管板周边非布管区及圆弧过渡段处时,增加挠性薄管板的厚度并不能显著改善上述部位的应力分布,相反还可能导致管板材料的许用应力随着管板温度的升高而急剧下降。最终如何确定挠性薄管板的厚度,应依据有限元温度场及不同工况下的应力场分析结果进行综合判断更为合理。