承受接管外载荷的立式储罐开孔受力分析研究

2023-01-15郭树平

郭树平,李 魏,崔 健

(中国石油工程建设有限公司北京设计分公司,北京 100085)

立式圆筒形钢制焊接储罐(以下简称储罐),是各种液体化学品和油品的主要储存设备,是储运系统设施和石油化工装备的重要组成部分【1】。储罐按照其罐顶结构可分为浮顶储罐和固定顶储罐,其中浮顶储罐可分为内浮顶储罐和外浮顶储罐。固定顶储罐的罐顶型式较多,具体可分为带肋拱顶储罐、锥顶储罐、网壳顶储罐和伞形顶储罐【2-3】。

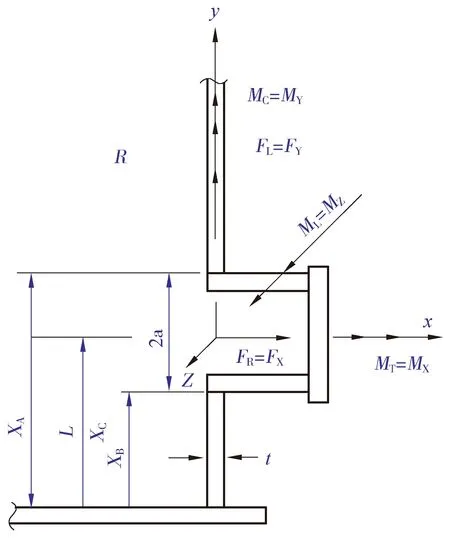

储罐设计主要包括材料选择、罐体(罐顶、罐壁、罐底)设计、抗风抗震设计、储罐开孔设计、储罐附件设计等。其中,储罐开孔设计因开孔处接管承受管道系统所传递的外部载荷(见图1)【4】,存在较大失效风险,需要进行可靠的受力分析研究。然而,目前储罐设计中,对储罐开孔受力分析的重视不足,研究较少,并未形成系统有效的评定方法。我国现行储罐设计标准GB 50341—2014附录J对承受接管外载荷的罐壁开孔给出了许用外载荷的评定方法【5】,但该方法仅适用于直径大于36 m储罐的罐壁开孔单向力和两向力矩许用外载荷计算,并不适用于正常工况下三向力和三向力矩的计算,更不适用于罐顶开孔,具有较大局限性,工程应用性较差。

图1 储罐接管载荷

本文在多年工程实践的基础上,系统阐述了承受接管外载荷的储罐开孔受力分析的不同方法,旨在为储罐开孔设计提供一定参考。

1 储罐开孔设计

我国现行储罐设计标准为GB 50341—2014(以下简称GB 50341),国际上主要采用的储罐设计标准为API 650。储罐开孔设计包括罐壁开孔设计和罐顶开孔设计。储罐开孔主要依据GB 50341第10章或者API 650第5章进行设计,其主要设计思路为等面积补强法。等面积补强法主要采取开孔面积减少多少弥补多少的原则,并未计及开孔处外部载荷的影响。当储罐开孔承受外部管道或设备附加载荷时,应对其受力进行单独分析评定。

2 罐壁开孔受力分析方法

罐壁是储罐的主要承压元件,其安全性直接影响着储罐的整体安全。罐壁开孔是罐壁的薄弱环节,其受力情况需要合理分析。承受接管外载荷的罐壁开孔受力分析方法主要有基于许用外载荷的分析方法、基于WRC 297【6】的分析方法和基于有限元数值模拟的分析方法。以下分别对3种方法进行系统阐述。

2.1 基于许用外载荷的分析方法

该方法是GB 50341和API 650给出计算方法,其主要思路是通过绘制诺模图确定罐壁开孔处中性面上的许用径向力、许用纵向弯矩和许用环向弯矩,进而约束外部系统传递到储罐上的载荷不得超过许用值。其计算过程详见标准,此处不再赘述。

基于许用外载荷的分析方法认为罐壁开孔处的外载荷主要为径向力、纵向弯矩和环向弯矩,忽略了其余两向力(纵向力、环向力)和一向弯矩(径向弯矩)的影响。实际工程中,所忽略的力和弯矩亦可引起开孔处产生较大应力而产生破坏,外部系统所施加到罐壁开孔的力与弯矩有时也无法满足许用值的要求。另外,应用该方法进行计算的过程中,需要读取众多图表,进行多次差值计算,存在误差较大的弊端。因此,该方法的工程应用性较差,很多时候无法满足实际工程的需要。

2.2 基于WRC 297的分析方法

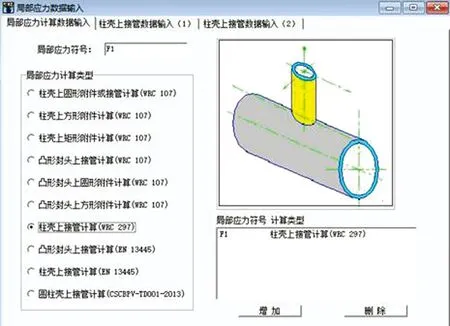

WRC 297公报是1987年9月出版的,它是WRC 107公报的补充,用于接管根部产生的局部应力的计算,适用于外载荷通过接管对柱壳产生局部应力的计算【7】。当前,由于专门用于壳体或柱体局部应力计算的国内或国际标准还是缺失的,一直以来工程中通常借助该公报对设计中的局部应力计算问题进行校核。WRC 297计算过程较复杂,工程中主要借助软件进行计算。其中国内应用较为普遍的软件是SW-6(见图2),国外应用较为普遍的软件是PV Elite或者CodeCalc.

图2 SW-6界面

需要注意的是,WRC 297仅能进行接管根部罐壁和接管的局部应力计算。多数情况下,接管外部会设置补强圈进行补强。由于WRC 297无法计算壳体与补强圈的边缘连接部位的局部应力,因此不能对补强圈外部边缘的应力进行校核。工程设计中,在接管设置有补强圈进行额外补强的情况下,应首先借助WRC 297对接管根部的局部应力进行校核,然后再借助WRC 107【8】/537【9】对壳体和补强圈的边缘连接部位的局部应力分别进行校核。另外,WRC 297有一定的适用范围(详见公报),对于超出适用范围的情况,应使用基于有限元数值模拟的方法进行评定。

2.3 基于有限元数值模拟的分析方法

有限元分析是借助数学近似的方法原理对真实的设计工况(载荷情况及几何工况)进行数值模拟,利用相互作用而且相对简单的元素,便可以借助有限数量的未知量去模拟无限数量的未知量的真实情况。有限元分析具有超高的计算精确度,除此之外,它还能较好地适应于各种较为复杂的形状。基于以上优点,有限元分析成为广泛应用且高效精确的工程分析工具。伴随着计算机技术和科技的迅速普及和迅猛发展,在短短几年时间里,有限元数值模拟方法不仅广泛应用于结构工程强度分析计算,而且迅速发展到几乎所有门类的科学技术领域,成为一种应用广泛、实用高效、并且丰富多彩的数值模拟分析方法【10-11】。

在前述两种分析方法都无法满足工程需要时,基于有限元数值模拟的分析方法成为最终选择。有限元分析一般借助软件进行,国际常用的分析软件是ANSYS,进行接管载荷局部应力分析的常用软件是Nozzle Pro。Nozzle Pro具有界面友好、操作简单、运行快速、计算准确等优点,在国际工程项目中广为应用。现以某工程项目中储罐罐壁开孔应力分析为例简单介绍应用Nozzle Pro进行有限元分析的过程。

2.3.1 确定设计输入条件

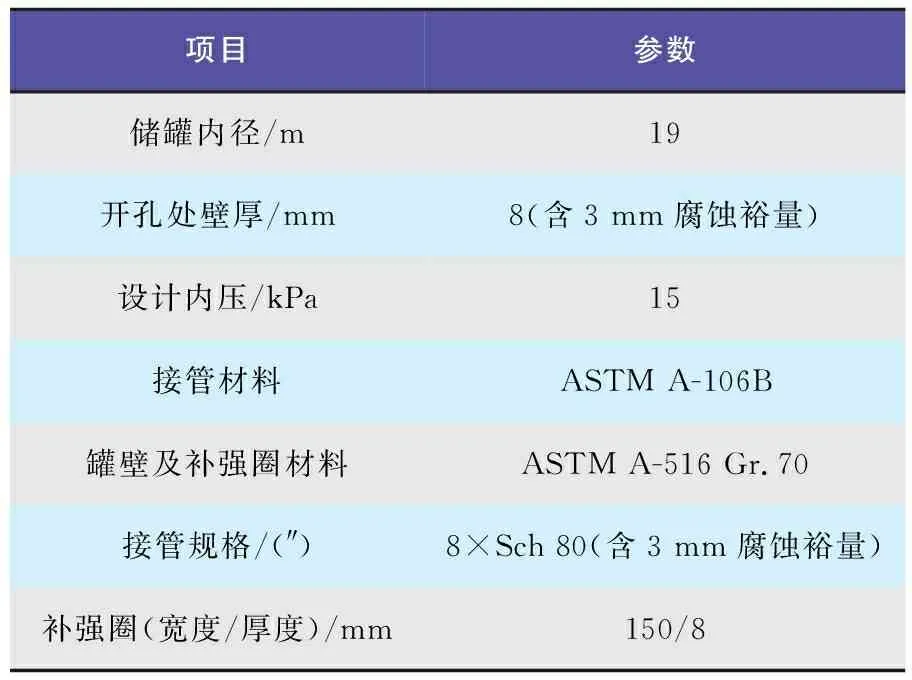

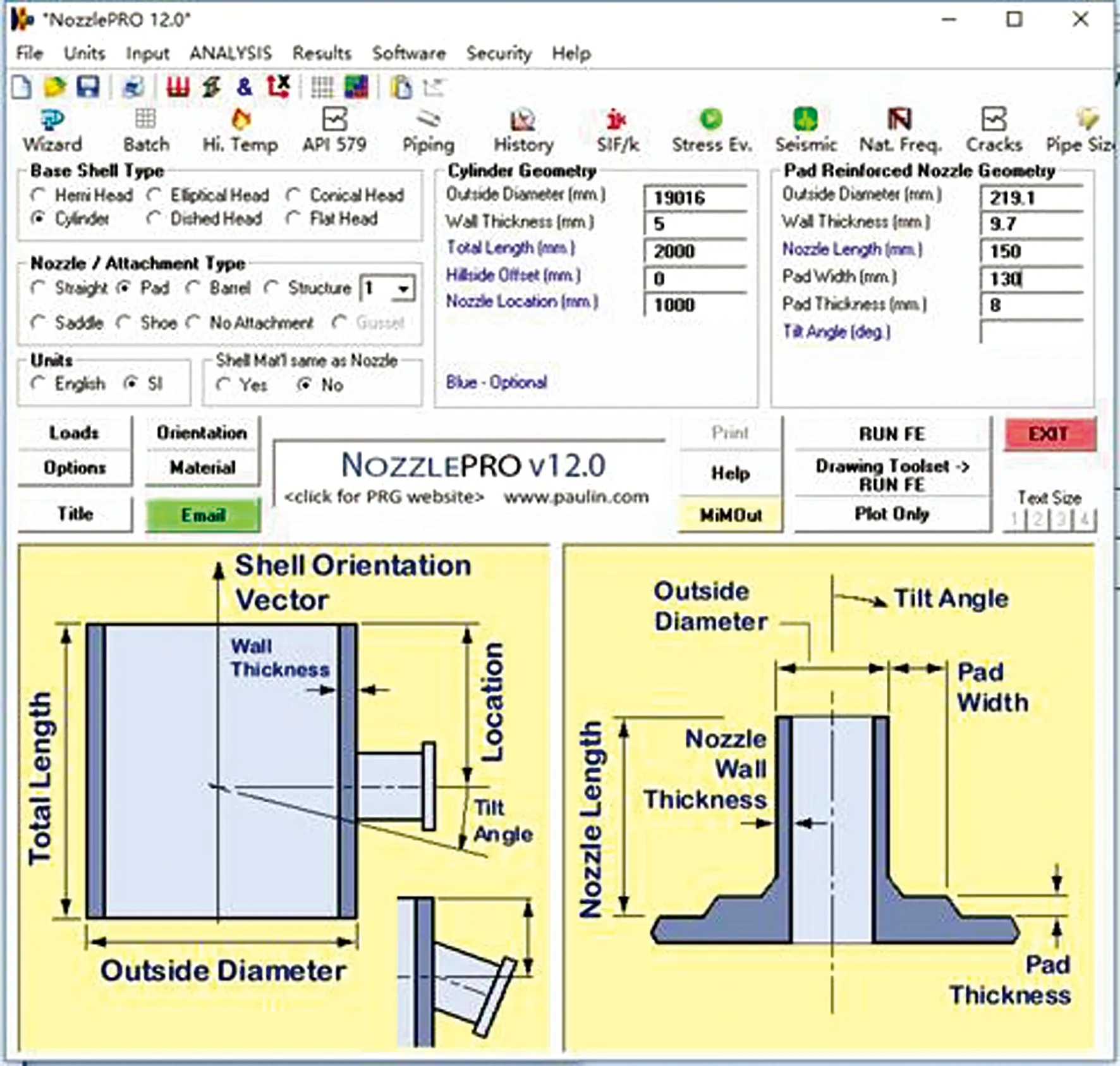

储罐罐壁开孔输入条件主要包括储罐及开孔尺寸、设计压力、材料、接管、补强圈和接管载荷等。其中储罐罐壁开孔设计参数如表1所示,接管载荷数据见表2。

表1 某工程项目储罐罐壁开孔设计参数

表2 某工程项目储罐罐壁开孔接管载荷数据

2.3.2 应用Nozzle Pro建立有限元模型

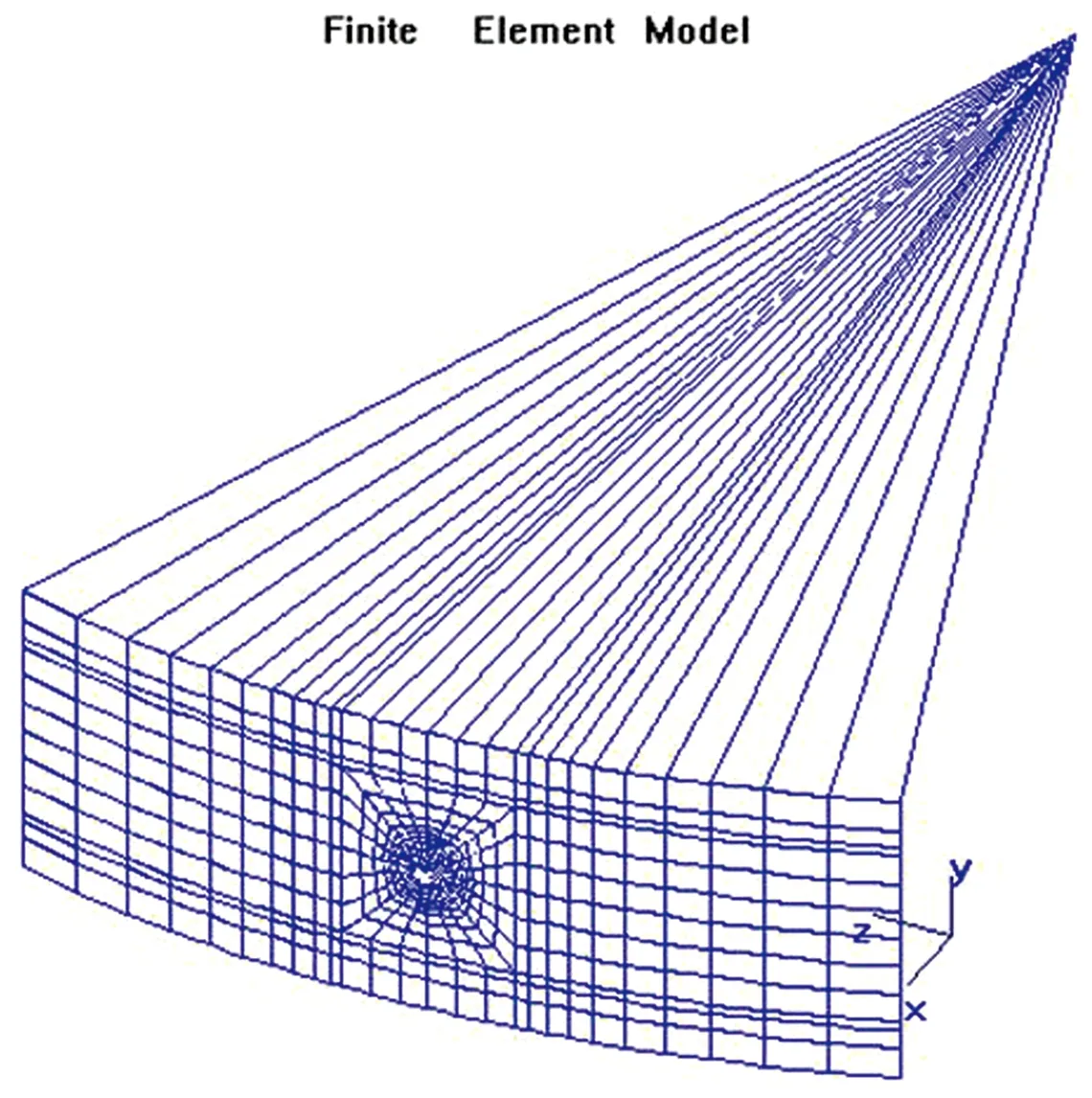

在Nozzle Pro(见图3)中输入开孔所在位置的罐壁、接管及补强圈信息,分别设定罐壁及接管的材料信息以及接管的载荷信息。需要注意的是,在输入载荷信息时,应根据外部载荷的实际情况确定载荷施加部位是在接管端部还是在罐壁开孔处。一般而言,由外部系统确定的接管载荷位于接管端部。当确定所有输入信息无误后,运行程序,程序即会根据输入信息建立罐壁开孔所在部位的有限元模型(见图4)。

图3 Nozzle Pro界面

图4 Nozzle Pro有限元模型

2.3.3 进行应力计算

利用Nozzle Pro进行后处理,根据所建立的有限元模型及载荷情况计算罐壁开孔处各部位的一次应力、二次应力及峰值应力的情况,并绘制应力云图。部分应力云图如图5所示。

图5 部分应力云图

2.3.4 进行应力评定及结果分析

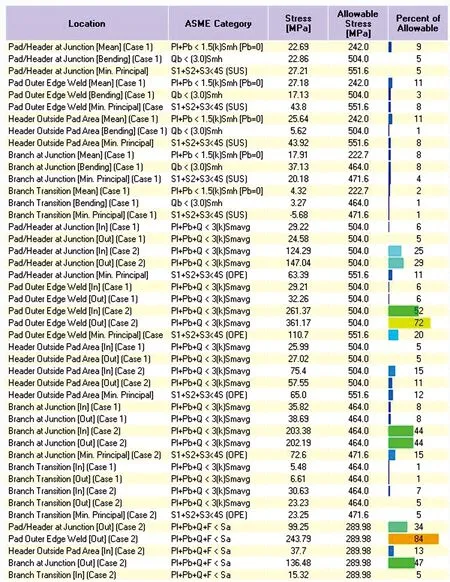

对程序计算得出的应力值按照ASME SectionⅧ Division 2及储罐设计标准GB 50341或API 650的要求进行应力评定,判定应力是否满足要求,结果见图6。通过上述分析可知,经Nozzle Pro模拟计算,罐壁开孔处的应力水平均控制在许用范围以内,满足设计要求。

图6 应力评定结果

3 罐顶开孔受力分析方法

由于罐顶板厚度一般较薄,储罐罐顶承受外部载荷的能力相比罐壁较差,应尽量避免外部系统的载荷传递到罐顶开孔处。然而实际工程中,很多情况下无法避免外部系统传递较大载荷到罐顶接管,此时必须对罐顶开孔进行合理的应力分析。罐顶开孔受力分析除了不能运用基于许用外载荷的方法外,其余方法与罐壁开孔类似,主要分为基于WRC 107/537的分析方法和基于有限元数值模拟的分析方法。但是由于罐顶、罐壁的结构特性差别,其具体分析过程又有所差异。

3.1 基于WRC 107/537的分析方法

美国焊接研究会于1965年8月发表了WRC 107公报第一版,并且自发表以来对该公报进行了数次升版和修改,目前已被WRC 537取代。但是WRC 537与WRC 107的计算方法和过程并没有区别,区别仅在于WRC 537对其描述进行了修改,提高了可读性,其目的是消除执行过程中可能出现的误差,并允许使用现代计算机进行有效的计算。WRC 107用于外部载荷通过矩形附件、圆形附件、方形附件对柱形壳体及通过圆形附件、方形附件、接管对球形壳体产生的局部应力的校核【12-13】。同前述WRC 297类似,WRC 107/537计算过程较复杂,工程中同样主要借助软件进行计算,所用软件同前。另外,WRC 107/537同样有一定的适用范围(详见公报),对于超出适用范围的情况,应使用基于有限元数值模拟的方法进行评定。

3.2 罐顶开孔基于有限元数值模拟的分析方法

罐顶开孔基于有限元数值模拟的分析方法同罐壁开孔一样,同样需要根据设计参数建立有限元模型,进行载荷施加,确定开孔部位应力并进行评定。但是与罐壁不同的是,由于罐顶板厚度较薄,一般会通过设置外部支撑进行加强。Nozzle Pro无法模拟外部支撑加强的罐顶开孔情况,导致其在很多情况下无法使用。因此,对于罐顶开孔的应力分析,尤其是直径较大的储罐的罐顶开孔,一般采用ANSYS进行模拟分析。

ANSYS是国际通用的有限元处理软件,可以通过建立分析目标的几何模型、划分网格、施加边界条件及载荷工况、后处理等一系列过程对所模拟的工况进行处理【14-15】。现以某工程项目中储罐罐顶开孔应力分析为例简单介绍应用ANSYS进行有限元分析的过程。

3.2.1 储罐罐顶开孔设计输入条件

储罐罐顶开孔输入条件主要包括储罐及开孔尺寸、设计压力、材料、接管、补强圈和接管载荷等。其中储罐罐顶开孔设计参数如表3所示,接管载荷数据见表4。

表3 某工程项目储罐罐顶开孔设计参数

表4 某工程项目储罐罐顶开孔接管载荷数据

3.2.2 应用ANSYS建立有限元模型

应用ANSYS根据前述设计参数建立罐顶接管的几何模型,然后对所建模型进行网格划分,具体过程不再赘述。

3.2.3 施加载荷及边界条件

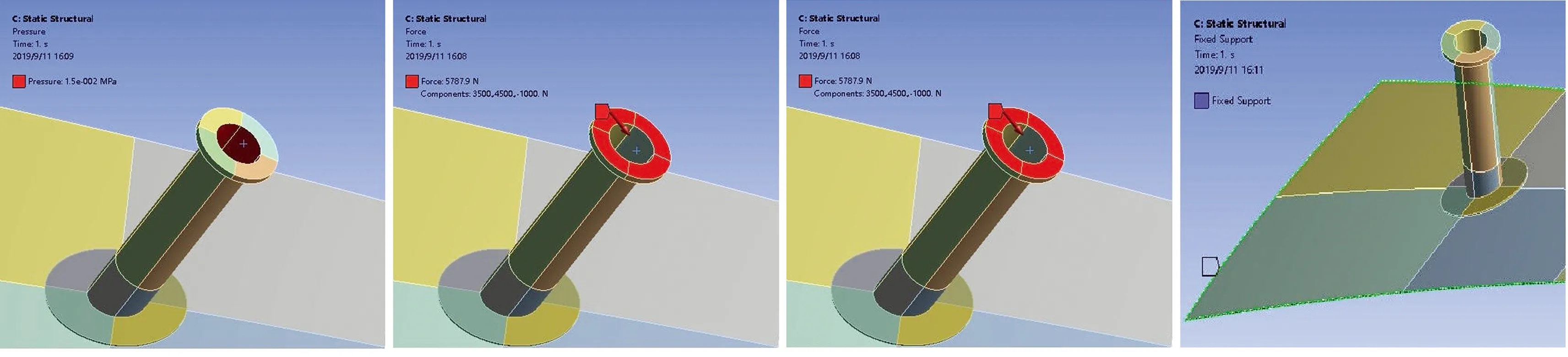

将储罐设计压力、接管载荷(三向力+三向力矩)和模型边界条件施加于所建有限元模型中,具体如图7所示。

图7 载荷及边界条件

3.2.4 运用ANSYS软件进行应力计算

运用ANSYS软件进行应力求解。此处以第四强度理论(Von Mises理论)进行等效应力求解。具体应力及变形情况如图8所示。

图8 应力及变形云图

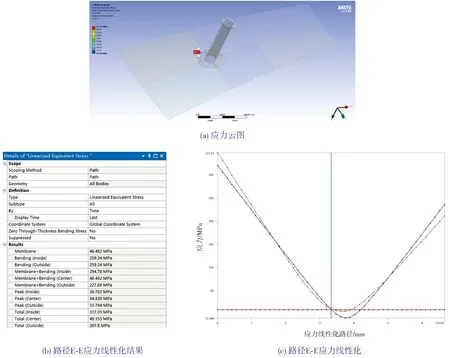

3.2.5 进行应力线性化评定

应力线性化路径应选取接管根部、补强圈边缘和不受局部应力影响的接管及罐顶位置等典型部位。具体线性化路径如图9所示。以补强圈边缘(应力最大处)E-E路径为例进行应力线性化评定,结果如图10(a)~图10(c)所示。评定原则基于ASME Section Ⅷ Division 2第5.2.2.4节的要求。根据评定结果可知,该储罐罐顶开孔一次应力及二次应力均在许用范围内,评定结果合格。

R—接管半径;t—接管厚度图9 应力线性化路径

图10 应力线性化结果

4 结语

随着我国储罐设计技术的不断发展以及同国际储罐设计模式的接轨,储罐设计完整性要求不断提高。储罐开孔作为储罐受力的薄弱环节,对其进行完整详尽的受力分析是储罐设计完整性的必然要求。储罐开孔设计除常规等面积补强外,还应重点对开孔接管所承受的外部载荷进行分析。目前,国内储罐设计对储罐接管外载荷分析重视度不足,往往忽略此部分的计算校核,导致储罐开孔设计存在失效风险。

基于储罐设计完整性及工程实践的要求,储罐设计人员应重视储罐开孔外载荷应力分析。本文系统总结了储罐开孔外载荷应力分析的方法并阐述了基于许用外载荷的校核方法的局限性,WRC方法在罐壁、罐顶开孔接管应力分析中的应用方法及限制,以及基于有限元数值模拟的分析方法的应用。储罐设计人员应根据储罐具体情况选用合适的方法对储罐开孔进行校核,以保证储罐设计的完整性及安全性。