预燃室参数对射流点火甲醇发动机起动着火性能的影响

2023-01-09龚世华张雨生刘丰年龚英利刘昌文卫海桥

龚世华,张雨生,刘丰年,龚英利,刘昌文 ,卫海桥

(1.北京福田康明斯发动机有限公司,北京 102206;2.天津大学内燃机燃烧学国家重点实验室,天津 300072)

甲醇是一种可再生的清洁能源,被认为是未来最有前途的汽车发动机替代燃料之一[1-3],在化石能源时期可以以相对较低的成本从煤、天然气和植物中生产合成,而在可再生能源时代,甲醇则可以由大气中CO2和经过电解或者由光解水产生的氢气以及可再生的生物资源来合成。甲醇作为极具潜力的替代燃料具有许多理想的燃烧特性:辛烷值高,抗爆性能好;汽化潜热高,允许高密度的燃料-空气混合气充量;稀燃性能好;便于运输储存。这些特性使甲醇成为奥托循环发动机的优质燃料[2-3]。因而甲醇发动机是内燃机动力助力实现“双碳”目标的重要研究方向。

预燃室射流点火是一种高能点火方式,可以提高火焰传播速度并提升发动机的燃烧稳定性和热效率。这种点火方式基于一个容积较小的预燃室,预燃室中安装有火花塞以点燃预燃室内的混合气,在预燃室内火焰到达与主燃室相连的射流孔时,会因射流孔的节流作用而使火焰大大加速,并且使火焰发生撕裂或淬息,从而形成强烈的高温活性物质射流,进一步点燃主燃烧室内的可燃混合气[4-5]。主动供油的预燃室还会在预燃室中安装小流量喷油器,从而在预燃室内形成比主燃烧室更浓的混合气,以提高对稀燃工况的适应性。基于预燃室射流点火的优良特性,某些学者已经将预燃室射流点火引入甲醇燃料发动机领域开展相关研究。Wei等[6]在定容燃烧弹中研究了甲醇射流点火的稀薄燃烧特性,发现通过预燃室产生射流可以提高甲醇混合气的火焰传播速度,并且射流速度会随着射流孔直径的减小而加快。Wang等[7]在定容燃烧弹中通过甲醇射流可视化试验发现:相对比于火花塞点火方式来说,射流点火能够缩短甲醇火焰72%的主燃期,同时提高8%的燃烧效率;加大预燃室体积占比能够喷出更多的活性基团,射流介质携带能量更大,但是相较于容积较小的预燃室设计来说,射流火焰出口时间将有所推迟,主燃烧室内混合气点燃时间被推迟;预燃室内应保持略浓状态,使得射流介质以最快速度喷出。Leng等[8]通过计算流体动力学数值模拟将预燃室应用于大缸径甲醇发动机,通过预燃室射流点火装置实现了主燃烧室内的分布式多点点火,点燃了过量空气系数高达2.8的稀薄甲醇混合气。以上研究表明,预燃室射流点火对于甲醇燃料也具明显的燃烧加速作用,有助于甲醇发动机实现稀薄燃烧等清洁高效燃烧模式,提高甲醇发动机的性能,并且射流孔径和预燃室混合气浓度等参数对射流点火发动机的性能有较大的影响。

而由于甲醇的沸点(338 K)高于汽油的初始沸点(约313 K),并且具有低蒸气压和高汽化潜热的性质,这直接导致了火花点火(SI)甲醇发动机在低环境温度下出现难以启动的问题[9-10]。冷起动期间,环境温度较低导致进气温度、机体温度较低,极少的燃油蒸发进入主燃烧室,而前几个循环的混合气制备对于进气道燃油喷射发动机来说是十分重要的[11],这使得低温下的SI甲醇发动机相比汽油机更难实现冷起动[12-13]。冷起动失败意味着大量失火循环的产生,将会产生大量的CO、HC以及未燃甲醇排放,对环境造成严重污染。

为了解决甲醇发动机的冷起动困难问题,国内外相关学者已经进行了大量的研究。甲醇发动机冷起动失败的主要原因是主燃烧室内混合气过于稀薄,普通的火花塞无法成功点燃稀薄混合气[14-15]。提高甲醇发动机冷起动性能的方法包括进气歧管加热、氢气或液化石油气燃料掺烧、进气充量加热和燃料加热[16-19]。目前对于点燃式甲醇发动机冷起动特性和冷起动优化策略的研究都是基于火花塞点火甲醇发动机进行的,而射流点火发动机与火花塞点火发动机的点火和燃烧过程差异较大,目前尚无研究关注预热室参数对甲醇燃料发动机的冷机着火性能的影响。因此,有必要进行预燃室射流点火甲醇发动机的冷起动性能研究,其中特别需要研究预燃室射流点火装置特有的射流孔径等预燃室几何参数和预燃室喷油时刻和喷油量等预燃室喷油参数对发动机起动性能的影响。

1 试验装置及方法

1.1 试验装置

试验发动机由一台单缸、四冲程、水冷Ricardo E6发动机改装而成。发动机喷油量、喷油时刻和喷油压力通过一套自制的电控系统进行控制,点火时刻通过MoTeC 400进行调节,详细的发动机参数见表1。在本研究中发动机试验采用无水甲醇作为燃料。

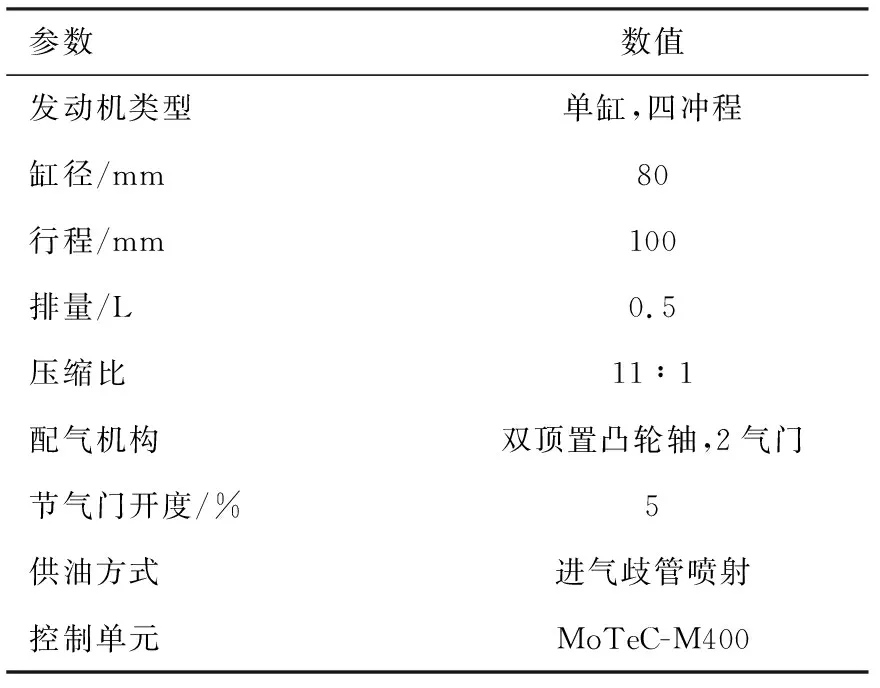

表1 发动机主要参数

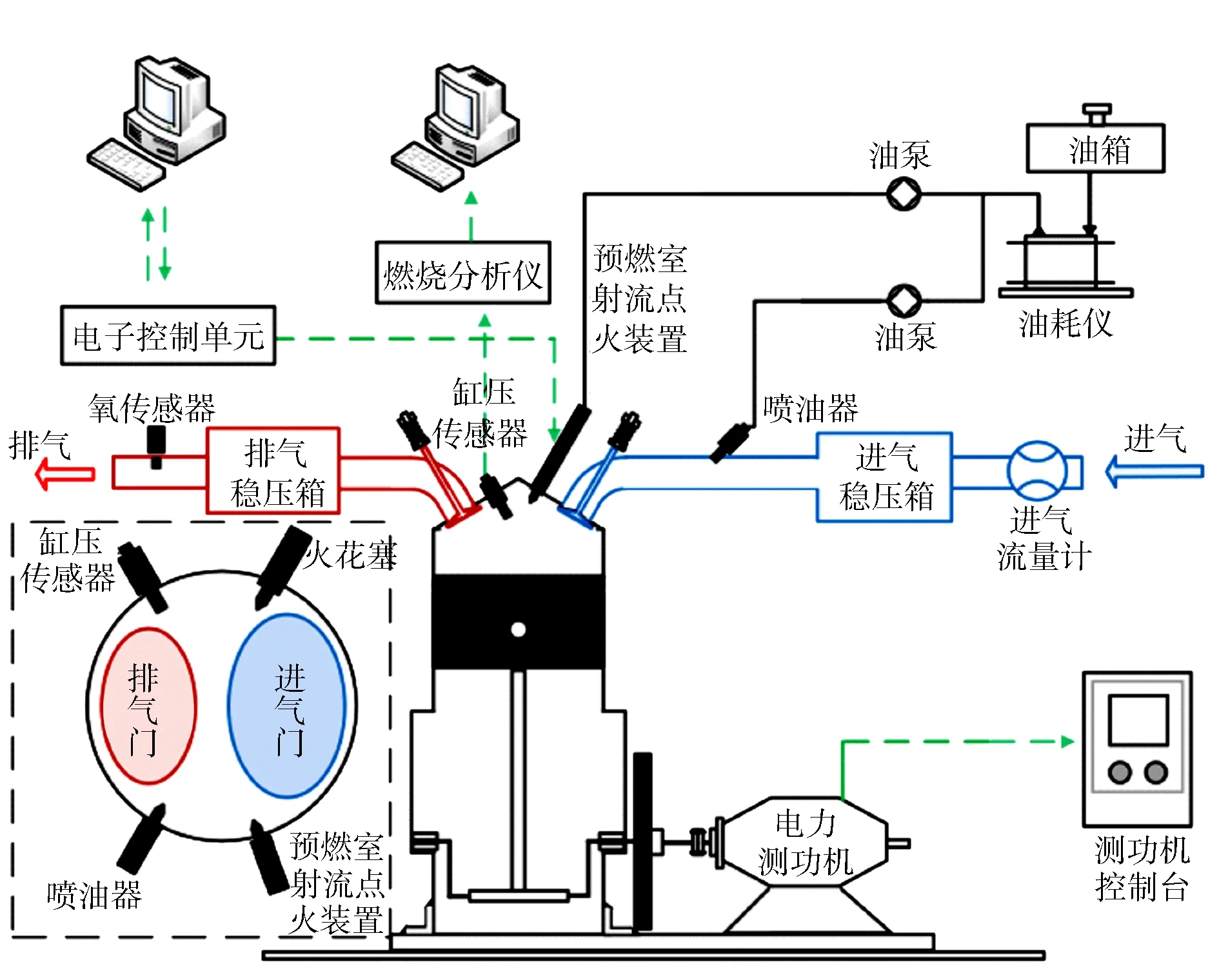

试验中采集的数据包括发动机转速和扭矩、燃油消耗量、进气质量流量、缸内压力、过量空气系数以及主要排放物浓度。如图1所示,发动机与一台直流电力测功机相连,由该测功机控制和测量发动机转速和扭矩。过量空气系数利用Bosch LSU4.9系列宽域氧传感器测量。燃油消耗通过一台量程为5 kg/h的燃油质量流量计测量。冷却液和润滑油温度通过K型热电偶进行测量,并利用西门子PID温度控制器进行控制,控制误差为±2 ℃。进气质量流量由同圆LFE060空气质量流量计测量。缸内压力信号通过Kistler 6118B缸压传感器进行采集,并通过Kistler 5018电荷放大器进行信号放大,然后传输至燃烧分析仪。在曲轴上安装的高精度光电编码器的协同工作下,缸压信号以0.1°的采样间隔进行采集。排气中的CO、HC和NOx由Horiba排放分析仪进行分析。试验中所用的采集设备的分辨率和测试误差见表2。

图1 发动机试验台架示意

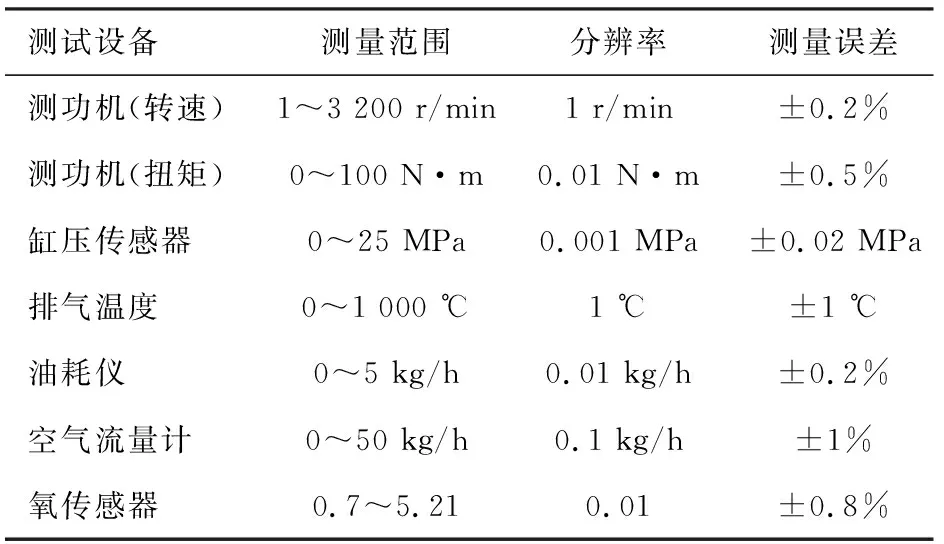

表2 测试设备的基本参数

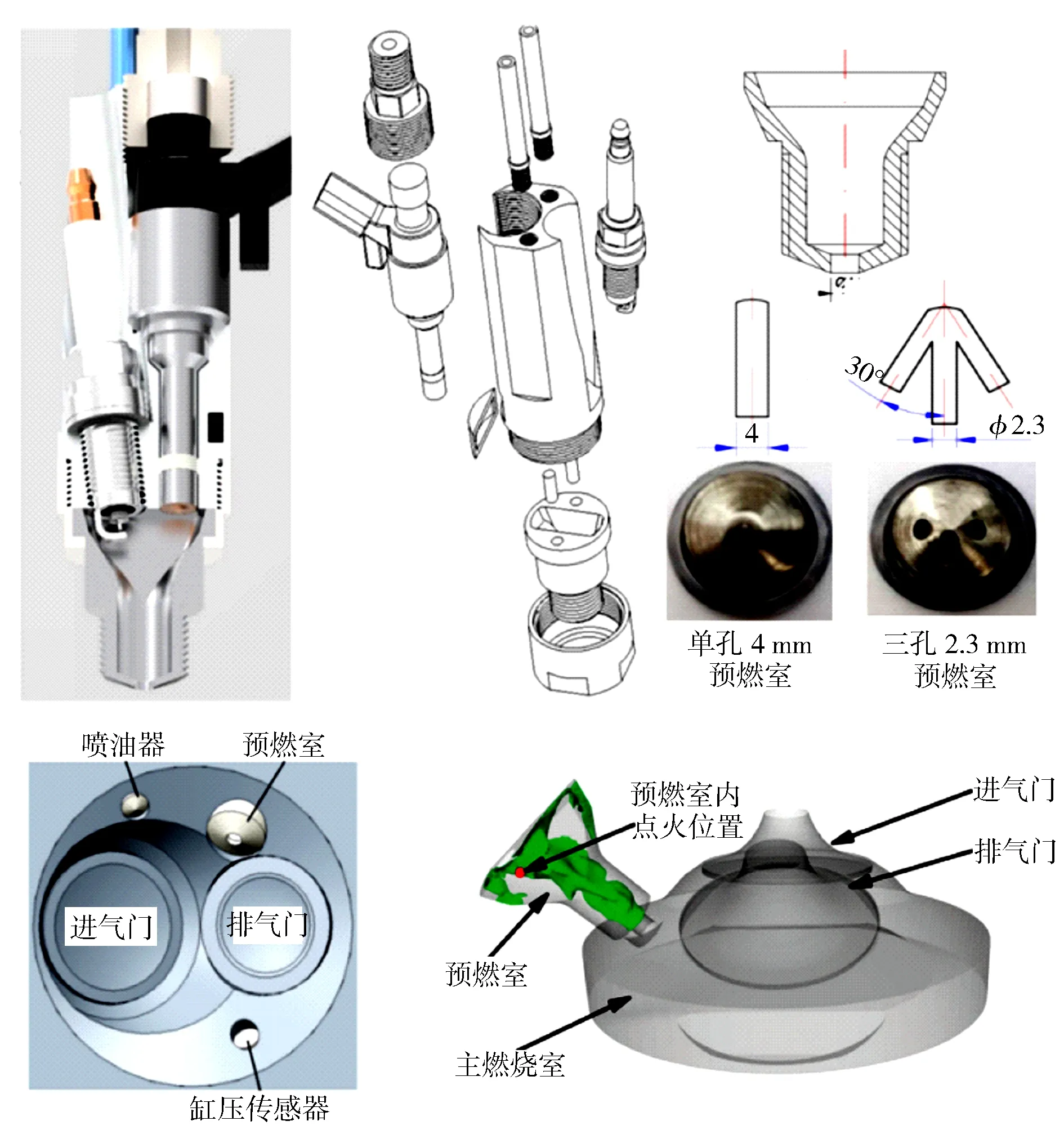

本试验采用了如图2所示的预燃室射流点火装置,该装置具有一个火花塞、一个喷油器、一个带射流孔的预燃室和预燃室加热带。为了避免预燃室由于较大的表面积造成过多的传热损失和节流损失,采用了小容积预热室设计。火花塞和喷油器共同集成在该装置中以保证稀燃或冷起动工况预热室内的可靠着火。考虑到预燃室容积较小,预燃室内燃油供给量也较小,一般不超过发动机循环供油量的10%,现有商用喷油器无法满足预热室内低流量燃油精确控制的需求。因此在本研究中采用激光焊接的方式对Bosch六孔电磁式直喷喷油器进行改造,将其中5个孔堵住,剩一个朝向火花塞方向的喷孔,再配合自主开发的喷油器驱动电路可实现最低0.19 ms的喷油脉宽,最低单次喷油量约为0.5 mg,满足在冷起动边界条件下低进气充量所需要的低燃油流量。

图2 预燃室射流点火装置及其在主燃烧室的安装位置

1.2 试验方法和测试工况

在实际发动机冷起动过程中,发动机一般先由起动电机倒拖直至起动成功,发动机的转速存在一个非线性的加速过程。对于本试验来说,活塞做功和起动电机做功耦合所导致的发动机加速过程会给试验带来诸多不确定性,而本试验的目的主要是探究不同的预燃室参数条件下,预热室射流点火甲醇燃料发动机的着火性能,故本试验基于800 r/min的起动转速[15]开展,试验中发动机着火性能同样可以很好地反映实际发动机中的冷起动能力。需要指出的是,本研究用“着火性能”一词来描述发动机的冷起动性能,定义为发动机成功实现第一次缸内点火燃烧以及达到稳定燃烧状态的能力。

试验中的冷机着火测试方法具体为:首先将发动机倒拖至800 r/min的起动转速,同时将节气门调整到冷起动所需的小节气门角,约为5%节气门角,并在之后的试验运行中保持不变。等待发动机转速稳定一段时间后,同时开启点火与喷油功能,并向采集电脑发出缸压信号。在冷机着火试验过程中,为了尽可能减少主燃烧室内的热量损失,促进着火成功率,冷却水循环处于关闭状态,缸套冷却水不流动,这与实际发动机在冷起动时采用的策略相同。为了保证试验的可重复性,每个边界条件下的试验都会重复三遍。每次测试结束后,发动机断油倒拖几分钟,同时开启冷却水循环,将上一次试验中累积的热量带走,当发动机排气温度与进气温度保持基本相同并稳定不变后再进行下一次试验,从而保证在相同边界条件下的每次试验都具有相同的初始状态。

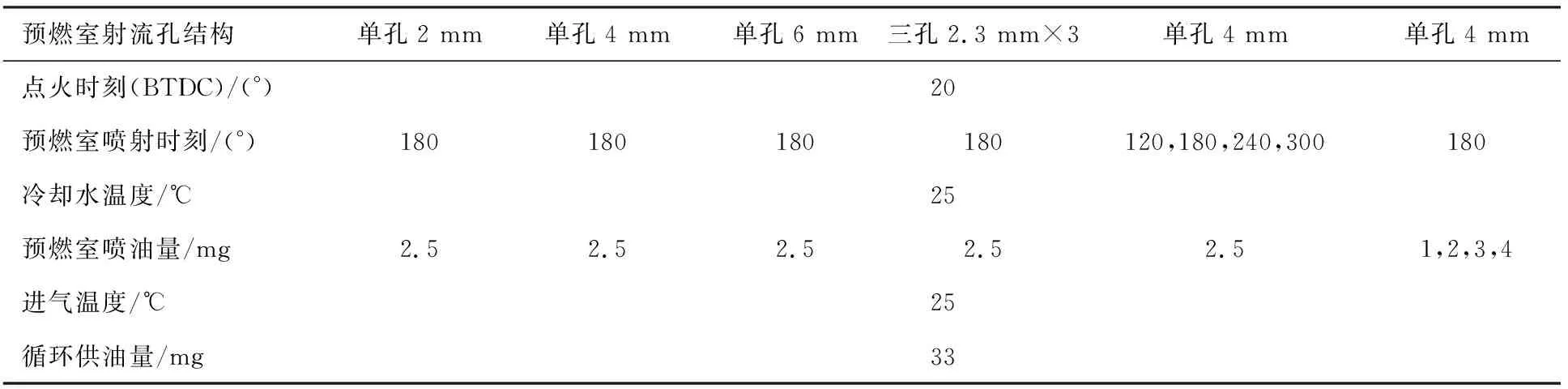

为了检测发动机从开始喷油点火至稳定燃烧这一段瞬态过程,本研究采用平均指示压力(IMEP)作为监测指标。采用平均指示压力而没有采用平均有效压力是因为在冷机着火这一瞬态测量过程中发动机扭矩的数值传递并不够准确且存在滞后,而缸压测量是实时的,不存在滞后,因此采用基于缸压计算得到的平均指示压力作为监测指标。当平均指示压力随着循环数的增加没有明显波动时,认为发动机起动成功。测试工况见表3。

表3 测试工况参数设置

2 试验结果分析

2.1 预燃室孔径及孔结构对着火性能的影响

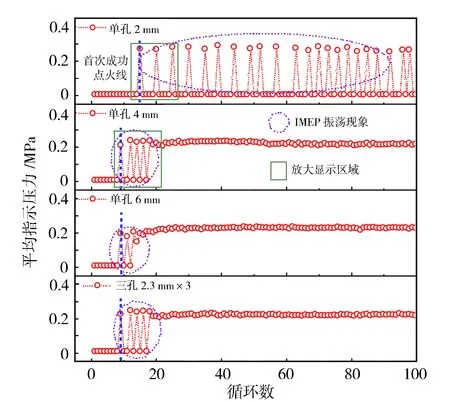

如图3所示,使用预燃室点火装置的发动机在进气歧管开始喷油的数个循环之后实现了第一次成功点火,但第一次成果点火和稳定点火之间出现了点火与失火交替的现象,表现为IMEP大幅度振荡。这种现象主要是因为预燃室较为封闭,在一次成功着火之后,预燃室中不仅有预燃室燃烧产生的废气,还会存在主燃烧室燃烧后回流进预燃室的废气。这些废气在排气循环中不能很好地排出预燃室,只能依靠进气循环活塞下行过程将一部分废气带出预燃室。不可避免的是,预燃室中会残余一部分废气,这就直接导致了一次成功点火之后的下一循环会出现点火困难的情况,进而产生失火循环。

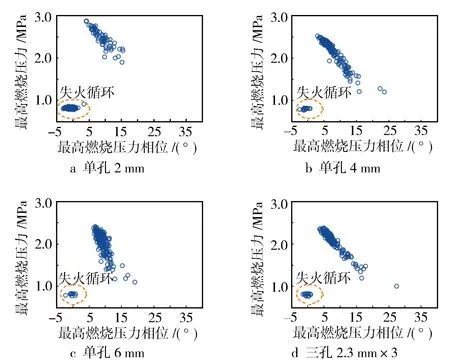

图3 不同预燃室孔径和孔结构条件下前100个循环的平均指示压力

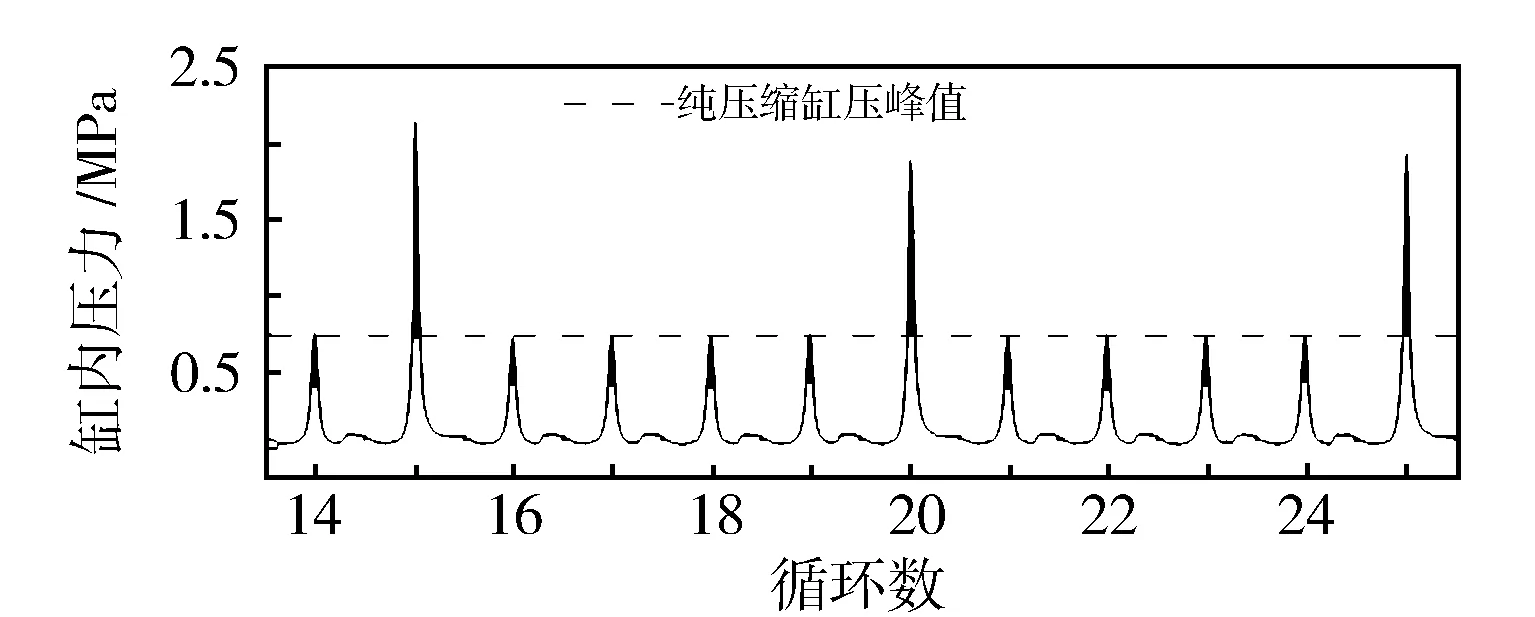

当预燃室使用单孔2 mm的孔径时,预热室射流点火甲醇发动机在点火后会出现大量的失火循环,并且在第一次成功点火后出现了持续性的IMEP振荡现象,在两个着火循环之间平均会出现3~4个失火循环。对比图4与图5中出现IMEP振荡现象时的连续缸压曲线可以看出,射流孔径较小时,失火循环显著多于射流孔径加大的工况。缩小预燃室射流孔孔径降低了预热室射流点火器的点火性能。这一方面是由于更小的孔径导致火焰在通过射流孔的时候发生了更多的淬息现象,容易导致火焰熄灭;另一方面由于射流孔径减小使得预燃室内上一循环产生的废气排出更加困难,需要经过3~4个循环的气流运动才能使预燃室内重新达到可燃环境,预燃室无法实现稳定点火。结果表明孔径2 mm的单孔预燃室无法应用于实际甲醇发动机。

图4 使用单孔2 mm预燃室时,第14至第25循环的连续缸压曲线

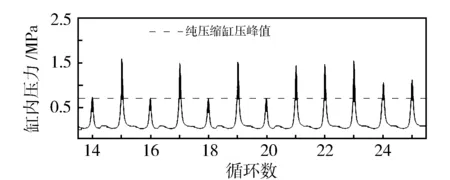

图5 使用单孔4 mm预燃室时,第11至第22循环的连续缸压曲线

观察单孔4 mm、单孔6 mm及三孔2.3 mm预燃室冷机着火过程的IMEP趋势,可以看出,这三种预燃室所表现出的冷机着火模式基本相同,在开始喷油数个循环之后产生第一次成功点火,并经过3~5次失火—点火—失火循环后,发动机达到稳定燃烧状态。其中具有相同总流通面积的单孔4 mm及三孔2.3 mm预热室起动过程相似程度极高,均在第9个循环第一次成功点火,并同时在第18个循环之后达到稳定燃烧状态。而使用单孔6 mm预燃室的试验组冷机着火性能最佳,在第13个循环之后就实现了稳定点火。射流孔流通总面积随着预热室孔径和射流孔数量的增加而增大,出现的失火—点火—失火循环数逐渐减小,这进一步表明IMEP振荡现象出现的主要原因是预燃室内部的废气不能很好地排出,而射流孔流通总面积的增大提高了预燃室与主燃烧室的换气效率,改善了预燃室中的混合气状态,从而改善了预燃室的点火性能。

图6示出不同预燃室孔径和孔结构条件下,前100个循环的最高燃烧压力及其对应曲轴转角的对比。可以看出,使用单孔6 mm预燃室的最高燃烧压力出现最为集中,这说明每个点火循环之间的燃烧过程差异较小,燃烧稳定性强,这主要是因为预燃室换气充分,产生射流火焰能量高,使得气缸内燃料燃烧充分,不存在未燃甲醇。使用单孔2 mm预燃室时,出现接近3 MPa的最高燃烧压力,明显高于使用其他预燃室的测试工况。结合图3可以看出,这些着火循环出现在失火循环之间,多次失火循环导致预燃室以及主燃烧室内积累大量的甲醇燃料,使得成功点火后产生强力的射流火焰并引燃过量的甲醇混合气,最高燃烧压力增加。

图6 不同预燃室孔径和孔结构条件下,前100个循环的最高燃烧压力及其对应的曲轴转角

2.2 预燃室喷射时刻和喷油量对着火性能的影响

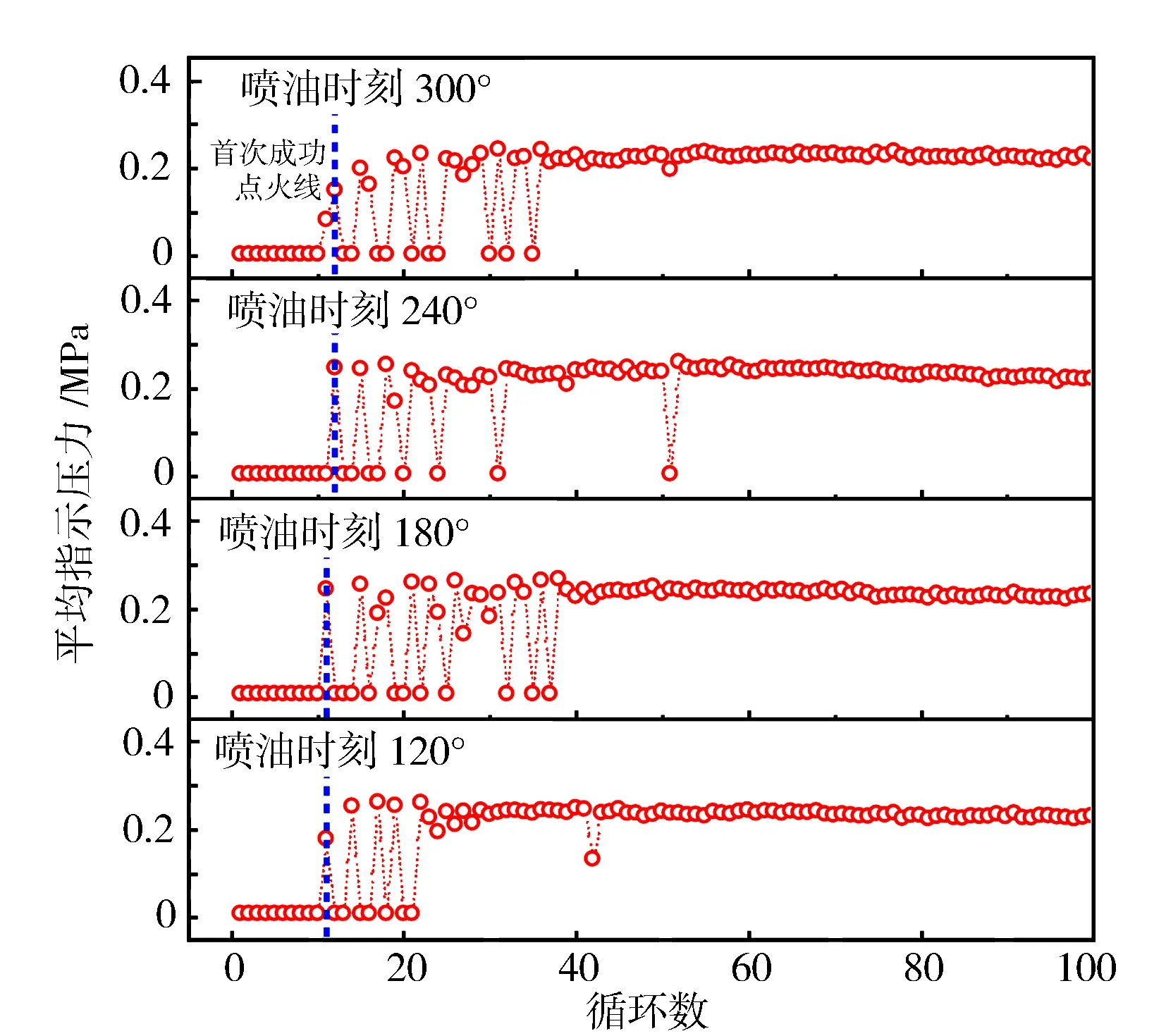

主动式预燃室射流点火(TJI)系统使用独立的喷油器供油,喷油时刻对预燃室内混合气的形成起关键作用。图7示出不同预燃室喷射时刻下前100个循环的平均指示压力变化。由图7可以看出,各个工况下IMEP的变化趋势十分相似,都经历了“失火—失火着火振荡—稳定着火”这一发展过程,同时第一次成功着火循环出现的时刻也大致相同,说明预燃室燃油喷射时刻对于甲醇TJI的冷机着火性能的影响并不关键。

图7 不同预燃室喷射时刻条件下,前100个循环的平均指示压力

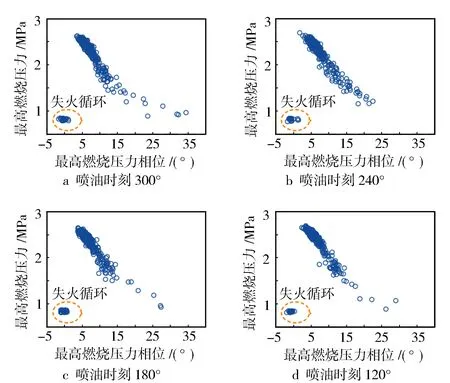

图8示出不同预燃室喷射时刻下,前100个循环的最高燃烧压力及其相位。由图8可看出,4个喷射时刻下最高燃烧压力的分布规律区别不大,此种现象也表明冷边界条件下预燃室的喷射时刻对预热室射流点火甲醇发动机的冷机着火性能影响不大。这是由于在25 ℃的冷机状态下,最初几个循环喷入预燃室中的甲醇并没有完全蒸发,而是逐渐积累在预燃室内直至甲醇浓度达到可燃条件,实现第一次成功着火循环。所以第一次着火循环的出现更多地与预燃室内甲醇喷射量有关,而与喷射时刻关系不大。该结果与预燃室射流点火发动机稳态燃烧的经验略有不同,在稳态试验中,预热室环境温度较高,喷入预燃室的燃油能够以较快的速度蒸发形成燃油蒸气,因此预燃室内过早的燃油喷射会导致混合气随着活塞下行被泵出预燃室,而过晚喷油则会导致燃油蒸发时间不足,导致预燃室内混合气浓度不足。

图8 不同预燃室喷射时刻条件下,前100个循环的最高燃烧压力及其相位

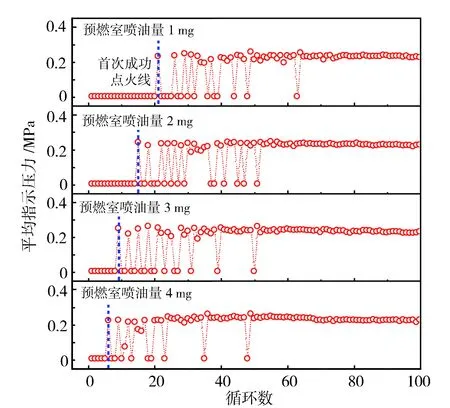

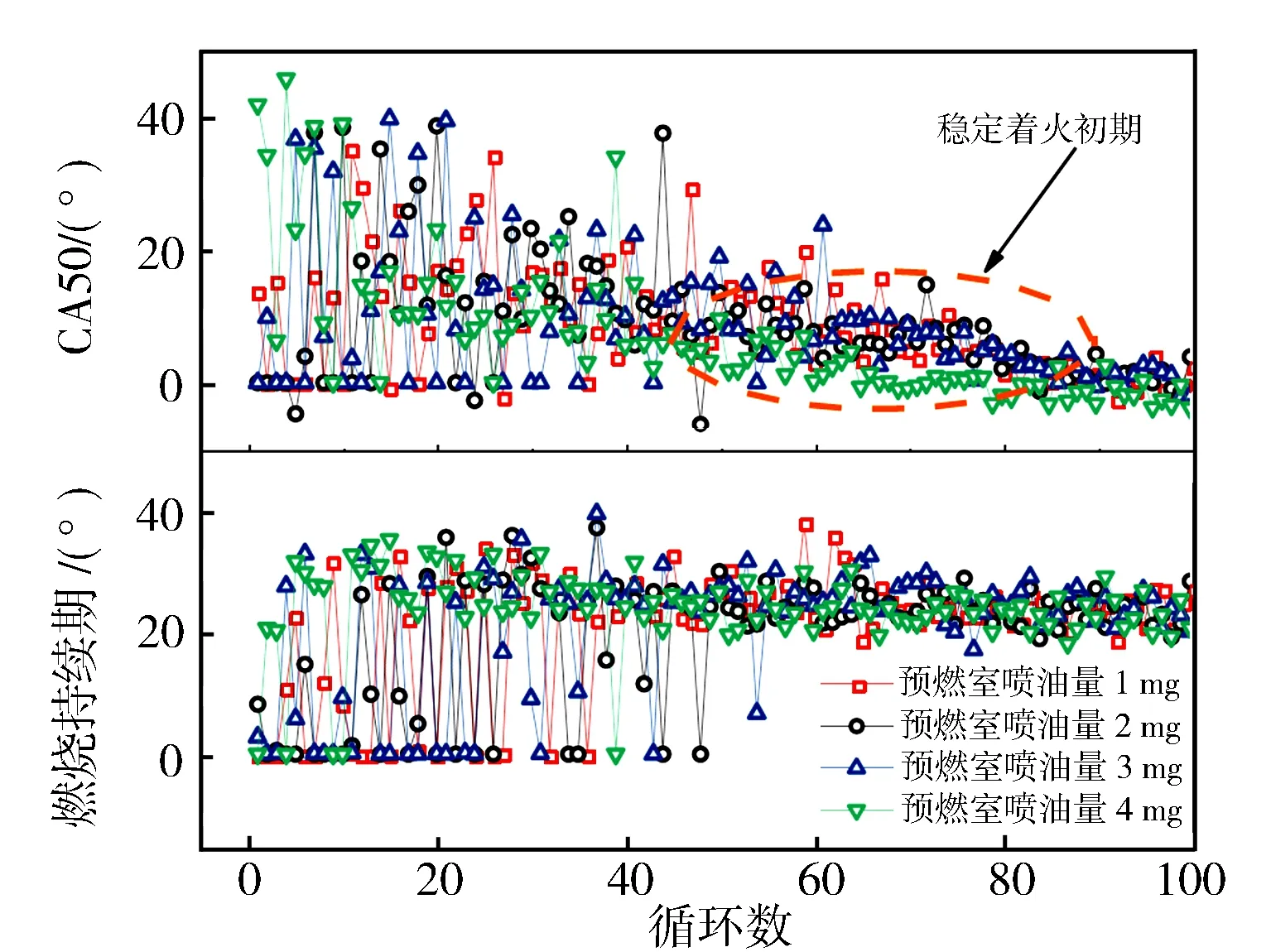

通过控制喷油器的脉宽来改变预燃室内甲醇喷射量,进一步研究预燃室内甲醇喷射量对发动机起动性能的影响。图9示出不同预燃室喷油量条件下前100个循环的平均指示压力的变化趋势。由图9可以看出,随着预燃室喷油量增加,首次成功点火循环逐渐提前,当预燃室内循环喷油量增加至4 mg时,在第5个循环就出现了第一次着火循环。图10示出前100个循环的CA50和燃烧持续期,可以看出预燃室喷油量增加至4 mg可以使稳定着火初期的CA50明显提前,而对燃烧持续期影响不明显。这种现象说明向预燃室内加浓喷油的做法会使预燃室内积累燃油的速率加快,甲醇油膜蒸发出足量的甲醇蒸气,在预燃室内形成理想的可燃混合气从而缩短了冷机状态下发动机的起动时间。

图9 不同预燃室喷油量条件下前100个循环的平均指示压力

图10 不同预燃室喷油量条件下前100个循环的CA50与燃烧持续期

3 结论

a) 预热室射流点火甲醇发动机在25 ℃却水温度条件下,进气歧管开始喷油后的数个循环之后才会出现第一个成功点火循环,而从首次成功点火循环到发动机进入稳定燃烧状态之间存在成功点火与失火交替出现的过渡状态,表现为IMEP的大幅度振荡;

b) 射流孔的总流通面积与发动机的冷起动性能相关,单孔2 mm预燃室流通面积过小,一方面由于射流速度过高导致火焰容易淬灭,另一方面由于换气困难,废气无法有效排出,发动机长时间不能进入稳定着火状态;单孔4 mm与三孔2.3 mm预燃室射流孔流通面积相同,起动性能也基本相同,优于单孔2 mm预燃室;而单孔6 mm的预燃室冷机着火性能最好,这得益于其射流孔截面积较大,在活塞下行时可以有效地进行废气排出,预燃室可以产生稳定的射流火焰;

c) 预燃室喷射时刻对首次成功点火循环的出现时刻几乎不产生影响,对射流点火甲醇发动机的冷机着火性能影响不大;而提高预燃室喷油量则可以明显提前成功着火循环出现的时刻,并使着火初期的燃烧相位提前,可有效改善射流点火甲醇发动机的冷起动性能。