大口径石油套管光管外壁除锈机的研制与应用

2023-01-03杜冬坤花志斌姚贺杰

杜冬坤,花志斌,姚贺杰

(1.渤海石油装备制造有限公司第一机械厂,河北沧州 062658;2.华油一机(河北)油井管有限公司,河北沧州 062658)

0 引言

石油套管进行螺纹加工之前,原材料即套管光管外表面时常存在不同程度的锈蚀情况,尤其是夏季雨水较多的季节,锈蚀情况更加严重。其中外径范围为Φ245 mm~Φ508 mm 的大口径石油套管光管的除锈问题最为突出。外径越大,外表面积越大,普通的除锈方式对光管表面进行除锈经常出现漏除或除锈不彻底的情况,导致在大口径套管加工完成后进行外表面喷涂防锈漆时,防锈漆在未除锈部分的套管光管表面的附着力不均匀、附着力差且极易脱落,不能达到石油套管表面防锈要求。为达到石油套管表面防锈要求,就要加大喷涂防锈漆的漆膜厚度,增加涂油成本;而光管外表面的浮锈或氧化皮使得防锈漆的喷涂产生漏涂、流淌和垂滴等现象,直接影响套管成品的外观质量。同时除锈不彻底或漏除的套管光管在生产各工序传递过程中产生碰撞,浮锈及氧化皮会掉落在生产车间的各个角落,污染工作环境。为解决上述问题,研究设计出一种能对大口径石油套管光管外壁进行全覆盖且有效除锈的除锈设备,才能满足公司生产实际需求。

1 工作原理

大口径套管除锈机(以下简称除锈机)需要安装在340 生产线的进料台架附近,安装位置比较狭小。考虑到生产成本以及外壁涂油对除锈质量的实际要求,最终选择钢丝刷式除锈方法。大口径石油套管光管外壁除锈机主要分为三大主要部分:除锈机传动结构、钢丝刷结构及电气控制部分。通过电机带动钢丝刷高速旋转,并与钢管旋转方向相反,使钢丝刷对钢管外壁进行全覆盖打磨,将钢管表面附着的氧化皮、锈层迅速脱落,最终获得管体表面整洁、光滑、无明显锈迹的钢管外表面,且不损伤管体。除锈速度≥10 m/min,除锈管径Φ244.48 mm~Φ508 mm。除锈机工作原理简单如图1 所示。

图1 除锈机工作原理

2 设计过程

2.1 结构组成

2.1.1 除锈机传动结构

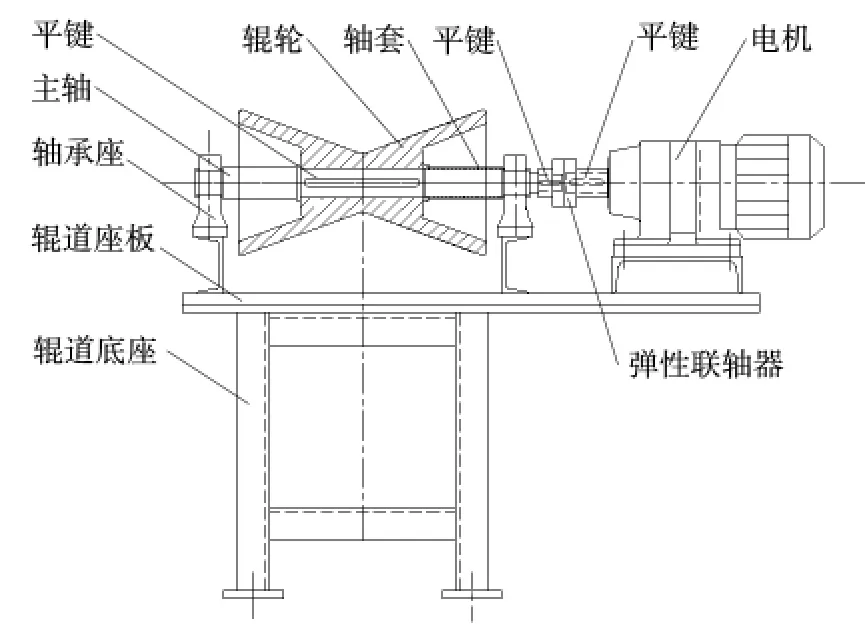

除锈机传动机构即除锈系统的辊道机构,为实现石油套管光管(又称钢管)的进料传送。钢管需要实现轴向和径向两个方向的分力,以实现钢管轴向转动和径向传动。分为结构尺寸设计和零部件设计选型两部分,结构装配图见图2。

图2 除锈机辊道结构装配图

结构尺寸设计部分包括传动主轴、旋转辊轮及安装底座,具体材料、尺寸及连接的设计如下所述:

传动主轴:根据主轴受力设计计算确定主轴直径为70 mm,材料为45 号钢。主轴与辊轮通过平键联接,主轴加工键槽。

旋转辊轮:通过设计计算得出辊轮安装与管子夹角为45°,辊轮长度600 mm,最小处直径142 mm,V 形夹角为120°,材料为铸铁。

安装底座:为保证辊道不与接、翻料器干涉,辊道高度1080 mm,底座继续使用原有安装基础,采用22 号槽钢焊接而成。

零部件设计选型部分包括减速电机、轴承座及联轴器的选型,具体如下:①电机:根据电机的使用环境,需要输出转速ne=20~30 r/min,查阅东力减速电机产品手册,确定减速电机型号为DLR05-23-DM90L;②轴承座:根据主轴设计尺寸及使用需求轴承座型号选用UCPH212;③弹性联轴器:根据主轴设计尺寸型号NL7。

2.1.2 钢丝刷结构

除锈机的钢丝刷结构是实现光管除锈的主体部分,钢丝刷与光管轴线平行接触,并通过电机带动高速旋转,光管在辊道上旋转前进,钢丝刷将整根钢管表面浮锈、氧化皮等杂质去除,达到除锈目的。钢丝刷结构设计包含结构尺寸设计及零件设计选型两部分,装配图如图3 所示。

图3 除锈机钢丝刷结构装配图

钢丝刷结构尺寸设计包括传动主轴、除锈底座及除锈支架3 个方面,具体设计内容如下:①传动主轴:钢丝刷主轴和辊道尺寸配合安装:直径为40 mm,材料为45 号钢;②除锈底座:除锈底座选用20 mm 钢板,底座上要安装钢丝刷轮和电机,电机通过皮带带动钢丝刷高速旋转;③除锈支架:不同口径钢管除锈,实现钢丝刷的高低位置可调,采用销轴连接除锈底座,电机座板底部连接一根螺杆,通过弹簧来实现调节钢丝刷的位置。

钢丝刷零件设计选型包括:①电机:采用三相异步电机,型号为Y-132S-4 5.5kW;②轴承座:型号为UCPH206;③钢丝刷:外径为240 mm,内孔直径40 mm(图4)。

图4 钢丝刷外形

2.1.3 电气控制部分为实现了除锈机上料、除锈、出料工作,采用工业用安全电压,设计除锈机电气控制系统。

2.2 工作过程

通过天车将石油套管光管运送至上料台架,接料器自动将钢管逐支放至除锈机辊道,到位后钢管开始旋转前进,同时钢丝刷以反方向旋转,将钢管外表面的浮锈、氧化皮等杂质去除,从钢管一端开始至另一端结束,直至翻料器将钢管翻至下一工序中,除锈机工作流程如图5 所示。

图5 除锈机工作流程

2.3 结构特点

2.3.1 工艺布局根据现场实际进行设计

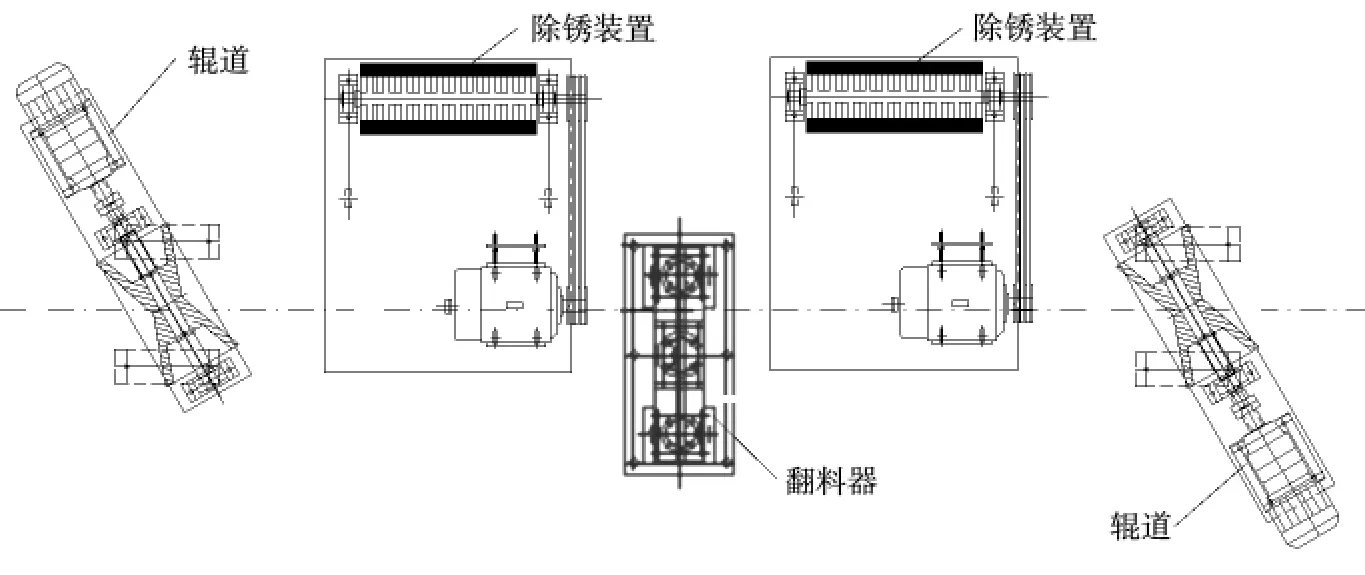

除锈机辊道机构和钢丝刷结构尺寸确定后,对公司340 生产线的上料、出料空间进行测算,完成除锈机工艺布局设计,除锈机钢丝刷布局为2 组,每组长1.2 m,实现钢管管体100%全覆盖,除锈机车间工艺布局如图6 所示。

图6 除锈机车间工艺布局

由于安装除锈机的进料口处空间狭小,进料口处辊道电机与钢丝刷安装位置会发生干涉,为解决这一问题,把进料口处辊道旋转180°安装,此辊道的减速电机与其他减速电机转向相反,进料口处辊道放置示意如图7 所示。

图7 进料口处辊道放置示意

2.3.2 可根据套管光管外径的不同灵活调节

公司340 生产线可生产外径Φ245 mm~Φ508 mm 的石油套管,根据生产计划,除锈机需要对不同外径尺寸的钢管进行除锈,钢丝刷的除锈支架采用销轴连接除锈底座,电机座板底部连接一根螺杆,通过弹簧来调节钢丝刷的位置。

3 现场应用

大口径石油套管光管除锈机及相应辅助设备已在公司340生产线进行现场安装,且调试完成并投入使用。

3.1 调试过程

3.1.1 设备空载调试

将所有控制按钮设置成手动状态,从辊道旋转传送到钢丝刷反向旋转除锈,最后翻料进入下一工序,反复运行3 次以上,确保各设备运转正常。

3.1.2 单支钢管调试

通过天车将1 支外径为245 mm 的钢管放至上料台架上,所有设备设置成自动模式,上料器自动将钢管上至除锈机辊道上,通过辊道与钢丝刷相反方向的旋转运动,速度保持在12 m/min。对管体表面进行除锈效果验证,钢管除锈前后效果对比如图8 所示,可以看出除锈后钢管表面整洁、光滑,无明显的锈迹,未损伤管体。

图8 钢管除锈前后效果对比

4 结语

通过对批量钢管除锈,大口径石油套管光管外壁除锈机可以有效地去除钢管表面的浮锈、氧化皮等锈蚀物质,效果良好。除锈之后再对管体进行喷涂防锈漆,喷涂质量大大提高,涂漆膜均匀、无漏涂及垂滴现象。除此之外还减少了返工次数,且防锈漆消耗量明显降低,大大节约涂油成本,大口径石油套管产品外观质量显著提高。