一体式活塞杆镦锻工艺研究

2023-01-03贾丙军

曹 毅,贾丙军

(河北省地质矿产勘查开发局第一地质大队,河北邯郸 056006)

0 引言

作为液压油缸的传动部件,活塞杆是油缸生产中必不可少的关键部件。从其组成结构上可分为杆头杆体一体式与杆头杆体焊接式。目前一体式活塞杆的加工方式为整体模锻,专业性强,通常需要到外省进行加工,受制于运输路途,造成加工时间延长。若出现小批量加工合同,模锻的成本会进一步加大。河北省地矿局(下文简称“单位”)多年研发钻杆端部镦粗加厚设备,技术水平国内领先,可对多种直径的管料进行端部加厚,受此启发,本文尝试将一体式活塞杆的加工与钻杆镦粗设备相结合,达到活塞杆端部镦粗加厚的效果,解决批量小、工期短的一体式活塞杆加工问题。

1 概述

单位多年来一直为国内大型企业生产各类油缸,部分油缸为增加活塞杆强度,设计为一体式活塞杆(图1)。一体式活塞杆因其杆头和杆体为一体,需要进行整体加工,因此往往加工周期较长。受订单影响,有时一个合同内仅有几支活塞杆为一体式,加工成本会有所提高,模锻厂家也会因为量少延迟加工,造成工期不易保证。

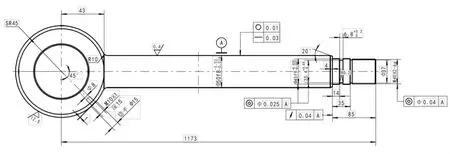

图1 一体式活塞杆

通常针对小批量、工期紧的情况,单位一直是采用以杆头最大尺寸整体下料,先粗车杆体处,再调质加工。而整体下料的加工方式,一体式活塞杆的杆头和杆体通常直径差会相差将近一倍,如一支长度1200 mm的活塞杆,其杆体直径50 mm,杆头直径90 mm,下料尺寸必须为Φ100 mm×1200 mm。加工前需要将长1100 mm 的杆体从Φ100 mm 粗车到Φ55 mm(含后期加工量),然后再进行其他工序加工,材料浪费极为严重。

目前,国内大力提倡节能减排,钢铁、煤炭等原材料价格大幅上升。传统加工方式材料、能源浪费严重,解决直径差问题,避免材料、能源浪费,使小批量、工期紧的一体式活塞杆能够低成本、高效率加工,是此次研究的目的。

2 设计思路

该研究难点在于如何在不影响活塞杆整体强度的前提下,将一体式活塞杆的杆头部位加厚至图纸要求的最大尺寸,有效的解决杆头与杆体直径差值的问题。因此需要一种设备,能够不受工人技术、生产效率制约的对杆头处进行加粗,即进行活塞杆局部镦锻加工。局部镦锻加工量小、生产效率高,工人只需操作机器即可,劳动强度低,同时相对于整体模锻,加热时间可有效缩短至10%,能源消耗大幅降低。

目前,单位自主研发的对心式全液压半自动镦管机正是基于这一技术特点,对钻杆端部进行镦粗加工。此次研究的重点是借鉴钻杆端部镦粗技术,设计出一种活塞杆局部镦锻加粗的新工艺。具体实施内容可总结为:根据一体式活塞杆杆头的尺寸设计模具,当杆头端通过中频加热达到镦锻温度的时候,运用镦管机,推动挤压芯子在模具型腔中将活塞杆端部镦锻成图纸要求尺寸。

3 模具设计

对心式全液压半自动镦管机由顶进油缸、夹紧油缸,挤压芯子、模具体、夹具体组成,其中夹紧油缸作用于夹具体部分负责工件的夹紧,模具体和挤压芯子通过顶进油缸的作用力,在型腔里形成挤压,负责工件的成形。目前单位研发的新型短镦管机YDG300D,将模具体和夹具体合为一体,可最短加工长度500 mm 的工件,适合此次镦锻工艺研究。

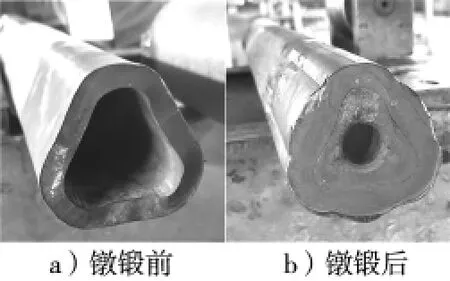

图2 钻杆端部镦锻前后对比

此次将活塞杆杆头设计为根据一体式活塞杆镦锻要求和图纸尺寸(图3),结合YDG300D 镦管机工作原理,将模具体的夹紧部位设计成原材料直径55 mm(含加工量),同时采用阵列挖槽加工方式加大夹紧摩擦力;成型腔的直径参照工件杆头尺寸设计为Φ95.3 mm(含加工量),挤压芯子的直径参照工件杆头尺寸设计成Φ94.8 mm(防止碰撞模具体)。模具体外圆设计为1∶4 锥度,使其通过油缸前后移动改变开合尺寸,达到夹紧和松开的目的。通过电脑模拟计算出工件的压缩量,将型腔长度设计为240 mm,过渡长度20 mm,加热长度初步定为300 mm。

图3 一体式活塞杆

模具体和挤压芯子选用优质钢材,先后经过整体锻造、粗车、二次热处理,最后精车成型。采用线切割加工方式,将模具体四等分加工。每部分模具加装定位燕尾槽,结合YDGD300D 镦管机,组成一体式活塞杆镦锻设备。

4 初次镦锻

由于工件原料为圆钢,同时压缩变形量大,合理的加热工艺尤为关键,必须确保工件镦锻部位加热均匀透彻,才能达到高质量镦锻效果。因此编写加热程序为:120 s 加热温度到750 ℃,保温60 s,二次加热180 s 到1160 ℃,二次保温120 s,选用100 kW中频加热炉作为加热设备。中频炉配有温控模块和红外线温度感应探头,可根据工件温度变化调整加热功率。调整镦管机夹紧压力为10 MPa,顶锻压力为12 MPa,进行第一次镦锻试验。

启动镦管机,对加热好的活塞杆进行镦锻,却发现挤压芯子不能顶进到指定位置,同时观察工件有明显向后滑移的现象。松开夹具后,工件无法取出,第一次镦锻失败。

5 分析改进

拆开镦管机模具,取出工件,观察工件只有部分达到镦锻尺寸,并且不规矩,同时夹紧部位有长约20 mm 的位移划痕,结合工件不能取出的问题得出以下结论:①镦管机的设计使模具的开合量不能达到工件所需的镦锻直径变化差;②挤压芯子与模具型腔之间的位移变化未能达到设计所需的位移量,即挤压芯子未运行到指定位置;③模具体夹紧部位在镦锻过程中未能有效夹紧工件。

查看镦管机设计图纸,缸筒内部活塞行程长度为85 mm,结合模具体1∶4 的锥度,得出模具最大开合差值为21 mm,此次镦锻大小端差值为40 mm,明显超出模具最大开合量,故工件不能取出。挤压芯子未能达到指定位置通常是因为顶进力不够,或者材料受热不均匀,加热部位前后温度差值大,导致加热部位不能均匀压缩或压缩不动。夹紧部位未能有效夹紧,通常是因为夹具尺寸与工件外圆尺寸配合有差错,或者夹紧力不足。测量模具内腔尺寸,符合图纸设计要求,故不存在夹具尺寸与工件外圆配合出现差错的问题,因此不能有效夹紧的问题可通过调整夹紧油缸工作压力来解决。挤压芯子顶进力不够可通过调节顶进工作压力来解决,同时调整中频加热工艺,配合手持测温枪测温,确保工件受热均匀。模具体开合量的加大是个难题,通过计算,若达到所需的开合量,油缸活塞行程至少需要205 mm,现有设备无法满足。如果单从加大模具体开合量来解决这一问题,需重新设计镦管机一台。但205 mm 的行程使加工难度大幅上升,造成生产成本上涨,需数十万资金才能研发,显然设计研发新的设备不适合此次研究。

受制于现有镦锻设备的加工能力,最大镦锻直径变化差值不能超过21 mm,因此若想将镦锻后直径95 mm 的杆头顺利取出,模具体夹紧部位的尺寸最小为Φ71 mm,而工件需夹持部位直径为55 mm。针对这一问题,结合多年工作经验,决定设计出一种辅助夹紧成型工具,解决因模具体内孔增大而不能夹紧的问题。

辅助夹紧成型工具外圆直径75 mm,内孔直径54.5 mm,外圆内孔都加工出阵列式防滑槽,后端加工出定位台阶,前端与模具型腔过渡起始位置对齐,线切割加工对称两半式。模具夹紧部位内孔车成Φ75 mm,当镦锻工件时,模具体夹紧辅助夹紧成型工具,辅助夹紧成型工具它夹紧工件。当工件镦锻完成后,辅助夹紧成型工具辅助夹紧成型工具和工件一起从模具体取出,从而解决模具开合量过小不能有效夹紧工件的问题。

6 二次镦锻

由于工件第一次镦锻加工时,工件压缩量未达到设计要求。考虑有可能是因为工件受热不均匀,加热部位前后温度差值大,因此编辑加热程序为:150 s 加热温度到750 ℃,保温60 s;二次加热240 s 到1160 ℃,二次保温120 s。同时购买手持红外测温枪实时检测温度;调整镦管机夹紧压力为15 MPa,顶锻压力为18 MPa,准备进行第二次镦锻。

启动中频加热设备对工件进行加热,同时手持红外测温枪测量工件加热部位温度,待加热程序结束时,通过测量得出工件加热部位前端温度为1180 ℃,后端温度为1125 ℃,前后温度均符合镦锻要求。启动YDG300D 镦管机进行镦锻,模具体牢牢将辅助夹紧成型工具夹紧,辅助夹紧成型工具受力夹紧工件。按下顶进按钮,挤压芯子顺利顶进到指定位置,镦锻完成。按下松开按钮,辅助夹紧成型工具与模具体脱开,工件顺利取出。目测目测活塞杆杆头外圆成型规矩,无明显的凹坑、夹层,待工件温度下降后,测量工件镦锻外径、长度、均符合图纸要求,镦锻成功,且整个镦锻过程未超过20 min。

7 批量加工

选取此次订单10 支进行镦锻连续加工,镦锻完成后对杆头进行正火处理。通过计时对比,每支活塞杆加工耗时从最初的15 d 缩短到现在的2 h,生产效率大幅提高,减少工件运输环节,生产更加灵活的同时生产成本大幅下降。对正火后的10 支活塞杆进行车削加工,杆体和杆头同轴度控制在1 mm 内,杆头圆跳动控制在1 mm 内,各部位尺寸均符合粗车图纸尺寸,满足精车加工要求。同时加工余量减少,操作者可以更快的对活塞杆完成精车。

8 工艺总结

YDG300D 对心式全液压半自动镦管机可以对工件端部进行镦锻加厚加工,从而达到以低成本加工方式来实现工件部分直径变大的目的,既提升工件强度,又提高生产效率。镦锻加工中,模具设计决定着工件成型质量;加热程序控制工件受热温度的均匀变化;镦锻设备加工参数的合理设置决定着工件成型的质量。当现有设备不能满足加工需要时,创造式的设计出辅助夹紧成型工具,通过辅助夹紧成型工具,改变现有设备的加工能力,达到加工要求此次试验中就是通过不断的摸索改进各项工艺参数,最终取得了镦锻成功。

创新是前进的动力,机械生产需要在日常生产中不断的摸索改进,从而提高生产效率,提高整个行业的加工水平。此次镦锻成功,使活塞杆加工工艺向前迈进了一步,有效解决小批量、工期紧的一体式活塞杆生产成本降低和工期保证的问题,同时避免浪费、防止污染、降低劳动强度。