起落架缓冲器掉压及油液微量泄漏故障分析

2022-12-25严山钦娄雷亭王奉龙刘虎腾

严山钦,郭 辉,娄雷亭,王奉龙,刘虎腾

(1.中航飞机起落架有限责任公司,陕西 汉中 723200;2.空装驻汉中地区军事代表室,陕西 汉中 723200)

起落架是飞机的一个重要组成系统,供飞机在地面停放、滑行、起飞着陆滑跑时用于支承飞机重力,承受相应载荷的装置,须具有良好的操纵性、稳定性和安全性。起落架着陆系统是飞机关键承力部件,在飞机安全起降过程中担负着极其重要的使命,而缓冲器又是起落架必备的通用部件,其主要功能是吸收飞机在着陆和滑行期间的动能,减弱飞机由于撞击而引起的颠簸跳动。某型号飞机在例行检查时,发现主起缓冲器存在压降及油液微量泄漏现象,虽然产品经过返厂复试,密封性能指标满足设计要求,但是产品压力下降问题未得到有效排除。缓冲器压力下降直接影响着飞机的着陆和滑行安全,严重时会造成起落架功能性失效[1-3]。为此,有必要对缓冲器压力下降及油液微量泄漏故障进行深入研究,精确定位,从根源上解决。

1 产品简介

缓冲器安装于飞机主起落架部位,属于起落架部件重要的组成部件(见图1),主要由外筒、活塞杆、密封组件等元件组成。该型号起落架缓冲器为带有活动密封组、等截面的油孔及活塞的阻尼装置,正、反行程时均可起到阻滞缓冲的作用,属典型的油液-氮气式缓冲结构,其在氮气和油液冲注方面有着严格的数值要求。当飞机落地时,缓冲器处于压缩运动状态时,活塞杆向右移动,腔内的气体被压缩,油液通过缓冲器内部的阻尼孔运动吸收能力,从而实现缓冲、减震作用;当飞机起飞时,外界对缓冲器的压载荷将释放,缓冲器处于伸展运动状态时,腔内的压缩气体被释放,油液高速通过节流孔,摩擦生热,消耗能量,以达到减小撞击及振动[4-6]。

图1 缓冲器简图

2 缓冲器压力下降及油液微量泄漏故障复现

缓冲器压力下降直接影响到飞机起飞、着陆的平稳性和安全性;油液微量泄漏易造成油液浪费、周围环境污染,严重时可引发零部件功能失常,且在装配环节不易发现。为定位故障原因,解决缓冲器油液微量泄漏、掉压问题,对返厂故障件开展了如下工作。

2.1 气密试验检查

气密试验检查操作如下。

1)测量返厂的缓冲器内的气压值,技术指标5~5.05 MPa,实测气压值为4.9 MPa,不符合技术要求。

2)依据产品验收技术条件,先将缓冲器内部气压放至0 MPa,排尽腔内油液;再压缩缓冲器10 mm,向其充填20.5 MPa氮气,将缓冲器浸泡在油槽中保持30 min,检查气密性,未出现气体泄漏现象;将缓冲器气压降至13.7 MPa后,浸泡在油槽中保持3 h,再次检查气密性,缓冲器依然未出现气体泄漏现象;最后将缓冲器处于全伸长状态,向其充填5.0 MPa氮气,浸泡在油槽中保持3 h后,检查缓冲器气密性时,仍未出现气体泄漏现象[7]。

气密试验表明:缓冲器密封性完好。为此应模拟产品外场使用状态,增加如下试验用于复现故障。

1)缓冲器处于停机压缩状态(活塞杆外露量359 mm)时,向缓冲器充填9 MPa氮气,将其放置于-50 ℃的环境下保持24 h;再在自然环境中升温12 h,测量缓冲器未出现压力下降现象。

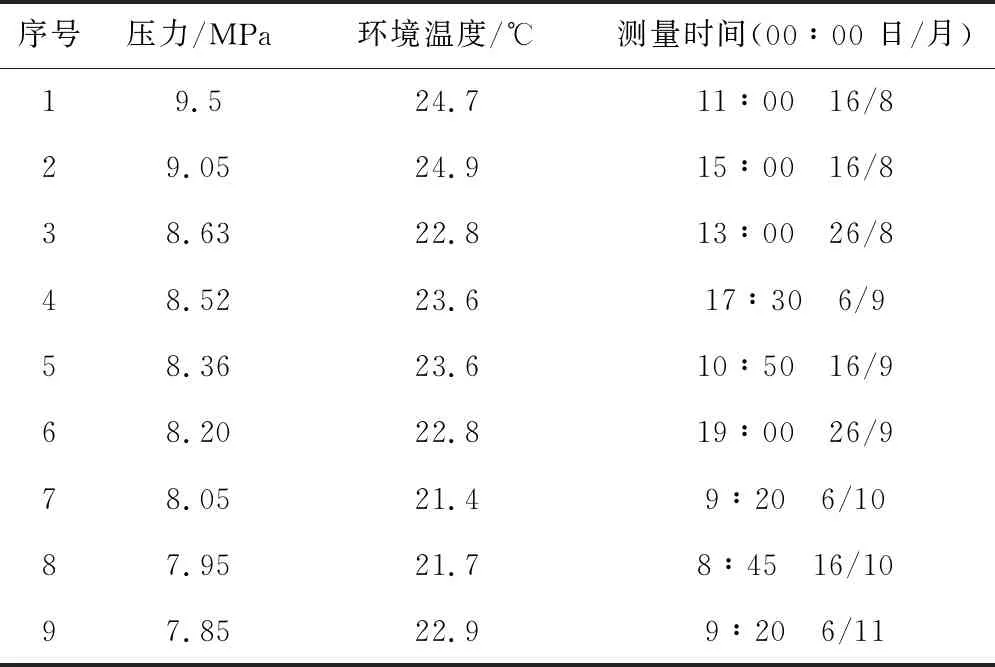

2)缓冲器处于停机压缩状态(活塞杆外露359 mm)时,用试验夹具固定后,向缓冲器充填9.5 MPa氮气,静置4 h后,将缓冲器压力调整至9.0 MPa。将此状态缓冲器的活塞杆与水平面成25°角、朝上放置在(20±5) ℃的恒温间内停放2个月。在停放期间,每隔10天测一次缓冲器内部气压和环境温度值,结果表明缓冲器有压力下降现象(见表1)。

表1 缓冲器内部压力及环境温度随时间变化值

2.2 分解检查

分解检查操作如下。

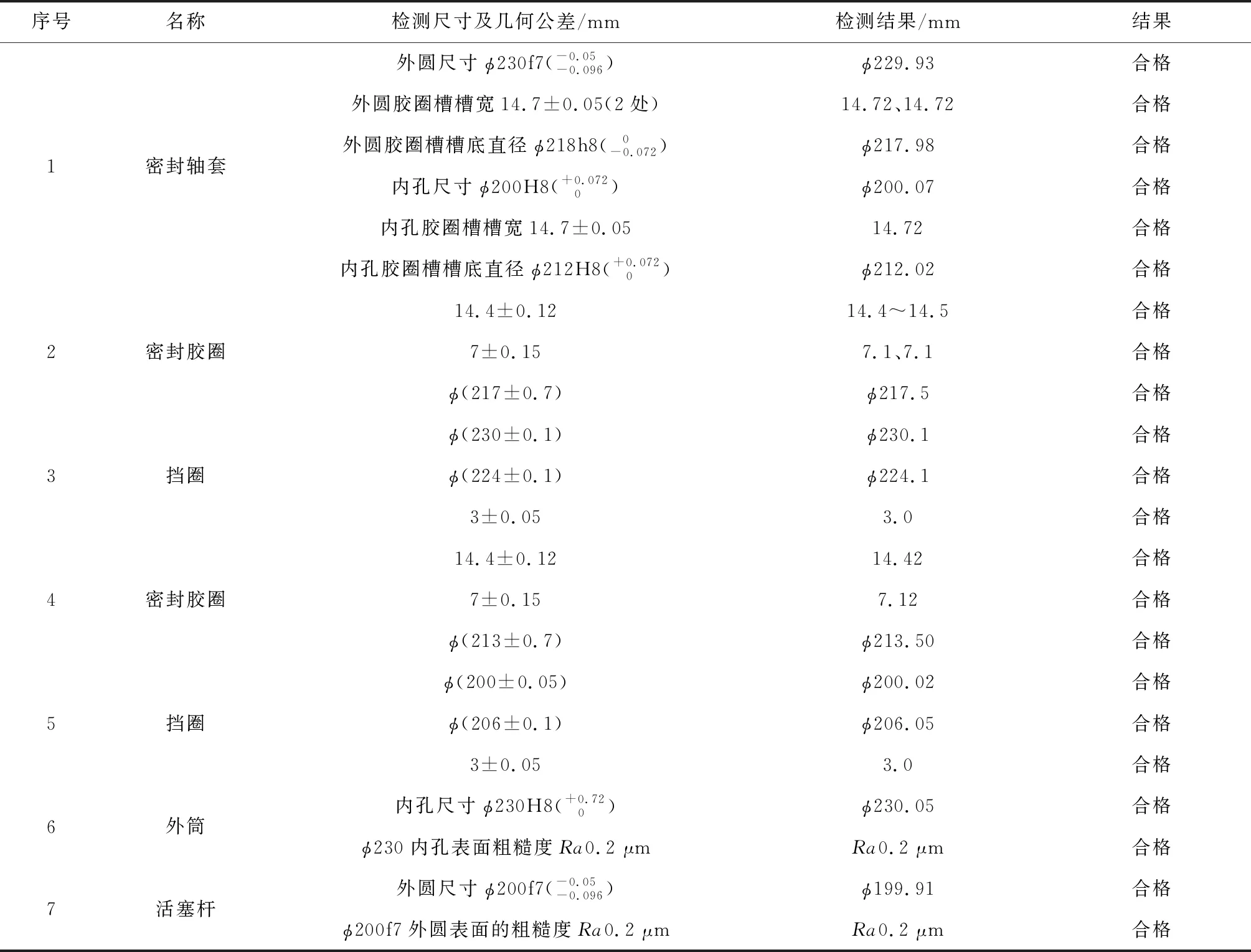

1)将缓冲器分解至零件状态,目视检查零件外观质量良好,测量相关零件的密封配合部位尺寸均合格(见表2)。

表2 零件密封配合部位尺寸检测值

2)在产品分解过程中,缓冲器环形空腔内流出黑色油水混合液体约550 mL(见图2)。缓冲器在压缩与释放过程中,黑色物质(油水混合物)会被间接带出,在缓冲器孔口部位形成微量泄漏,即油渍现象。缓冲器模拟产品外场使用状态后,复现了压力下降及微量泄漏故障。

3 故障定位

3.1 铬层气密性检查

缓冲器密封部位相关尺寸均合格,表明压力下降为其他原因。镀铬窜气问题一直是行业“老大难”,故应进一步开展故障件外筒的铬层窜气排查工作。将外筒放置于工装中,向工装内加入20 MPa的氮气,并向外筒的内孔中倒入一定量的液压油至浸没外筒内孔镀铬面,30 min后外筒铬层出现“冒汗”现象,铬层窜气故障发生(见图3)。

图3 外筒漏气照片

缓冲器外筒内孔铬层厚度为20~40 μm。在标准镀铬工艺条件下,由于镀层的晶格转变使镀铬层具有很高的内应力,当镀层厚度超过0.5 μm时,铬层产生网状裂纹。根据铬层窜气经验可知:铬层厚度越大,微观穿透裂纹就越多,窜气发生的概率就越高。缓冲器在气密检查时,若外筒铬层网状裂纹之间已相互贯通,气体会从网状裂纹的高压区流动至低压区,在环形空腔处发生“微漏气”。缓冲器出厂验收试验时,未发现掉压现象的主要原因如下:技术条件要求的气密试验时间较短,密封部位距离缓冲器有一段空腔,间接成为了铬层窜气的“蓄压瓶”。当密封部位铬层发生窜气时,外筒空腔的气体需要积累到一定数量,才会从外筒孔口处溢出。因此,在试验规定的观察时间内很难检测到外筒铬层窜气问题。

3.2 油液微量泄漏验证试验

1)按照未排余油的气密试验工艺流程进行操作(在环形空腔内未注入7254润滑脂),将缓冲器复装,在未压缩缓冲器工况下,填充6.05 MPa氮气。先将缓冲器水平浸泡在装甲槽的油液中,保持7 h;随后从油液中取出,擦净外表面,将其活塞杆朝上倾斜(倾斜角约30°),擦干大螺母凹槽上端面的油液,放置12 h后,观察外筒孔口处油液流出(见图4)并收集油液约400 mL;最后,分解检查环形空腔发现仍存余油约420 mL,这表明:前期气密试验时,大量油液进入环形空腔,且工艺流程中未安排排油工序,导致缓冲器环形空腔内存有余油,在未注润滑脂时就容易发生油液泄漏[8]。

图4 外筒孔口处油液大量流出

2)按照未排余油的气密试验工艺流程再次进行操作(环形空腔内注入7254润滑脂),将缓冲器水平浸泡在装甲槽的油液中,保持7 h后从油液中取出,通过注油嘴注入7254润滑脂[9-10]。先将缓冲器活塞杆朝上倾斜(倾斜角约30°),擦干大螺母凹槽上端面的油液,放置12 h,观察外筒孔口螺纹处有微量油液渗出(见图5);再次擦干油液后,静置12 h,未发生余油渗出现象,分解检查环形空腔内存余油约800 mL。

图5 外筒孔口螺纹处有微量油液渗出

经上述试验可知:原工艺流程未安排排除组件内存油的工步,在缓冲器孔口注入润滑脂后,存油被润滑脂密封在了环形空腔内,经过一段时间起飞、飞行及着陆,随着温差骤变,有少量的水会被活塞杆带入空腔内,固态润滑脂也会得到稀释,缓冲器压缩或伸展以及飞行过程中存在震动,当环形空腔内的液体较多时,打破了缓冲器环形腔内的存油平衡,最终致使环形空腔内的存油渗出。

4 工艺改进与验证

1)针对铬层窜气问题。一方面加强零件镀覆前的表面粗糙度,控制电镀过程工艺参数;另一方面,为保证外筒铬层气密性的可靠性与稳定性,增加外筒铬层的气密性检查,避免铬层窜气引发的返修、返工,排除外场使用过程中可能发生的掉压故障。

2)针对油液微量泄漏问题。可通过工艺改进,在产品气密性试验后,使用工业酒精清除外筒孔口至活塞杆密封部位环形空腔中的残留液压油,并吹干环形空腔,进行内窥镜检查,确保产品内部无残留油液。

3)工艺验证。对工艺改进后交付的起落架缓冲器进行状态跟踪,截至发文之日(近8个月),外场再未发生此类故障,间接证明工艺改进方法正确,措施有效。

5 结语

缓冲器发生的油液微量泄漏是飞机起落架中比较罕见的故障现象,在装配、维修过程中不易发现,还容易被误判为密封失效,导致故障诊断困难。铬层窜气与密封失效是起落架掉压故障的主要原因[11]。本文按产品技术要求进行了相关检查,提出了组件铬层窜气测试的方法和工艺改进的方向。