微量润滑技术切削7075铝合金试验研究*

2022-12-25卢家锋陈晓昀

卢家锋,唐 静,陈晓昀

(1.梧州学院 机械与资源工程学院,广西 梧州 543002;2.梧州学院 大数据与软件工程学院,广西 梧州 543002)

7075铝板是由美铝公司在1943年推出的产品,在航空航天工业中,7075铝板至今一直是7xxx系列合金的主力产品。7075铝合金作为冷处理锻压合金,具有良好的力学性能,可使用性好,易于加工,耐磨性好以及抗氧化性能好等。为了解决上一代iPhone 6 Plus手机机身抗弯性能不高问题,苹果公司iPhone 6s与iPhone 6S Plus都全部改用美国铝业公司生产的7075铝合金板材制造,取得了预期的良好效果,抗弯能力大大提高[2]。iPhone 6s的成功使得7075铝合金被更广泛地应用于智能手机、手表、平板电脑等电子消费品领域。电子消费品对外观加工表面有较高的要求,外观表面的加工方法一般使用成型刀具进行切削。因此,采用传统浇注冷却方式加工7075铝合金时,往往出现切削力大、刀具磨损严重、表面质量差、产品良率及效率低的情况[3-5]。鉴于使用传统冷却方式加工7075铝合金存在的问题,本试验使用微量润滑切削技术,研究微量润滑对切削加工性能的影响。

微量润滑(Minimal Quantity Lubrication, MQL)是通过使用一定压力和流量的压缩空气和微量润滑介质(一般为2~30 mL/h)混合,喷射到加工区域,对切削点进行冷却,有效润滑刀具和工件[6]。微量润滑使用最小量的切削液即可达到延长刀具寿命、提高工件质量目的,减少了切削液的排放,是一种绿色的加工技术。

在本试验中,使用微量润滑冷却方式对7075铝合金进行加工,传统切削液冷却作为对比组。研究了不同切削速度下切削力的变化,并对工件表面粗糙度及刀具寿命进行了分析。

1 试验材料及方法

1.1 试验材料

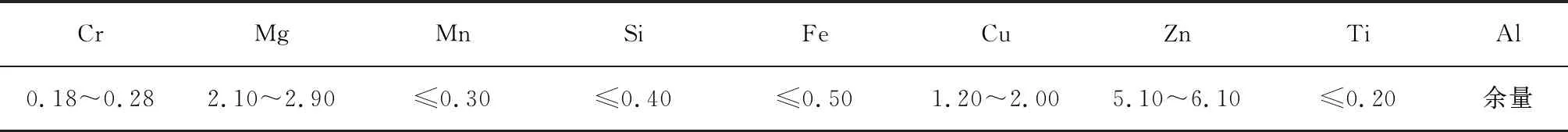

试验所用的7075铝合金(147 mm×75 mm×12 mm),其化学成分见表1。

表1 试验7050铝合金的化学成分(质量分数) (%)

1.2 试验方法

切削试验在FANUC α-D21MiA立式铣床进行,试验系统如图1所示。试验使用东莞安默琳机械制造技术有限公司的微量润滑外冷雾化系统External MQL,微量润滑油为MILPRO VG25。切削用φ7.5×φ5×R3.7×φ14×60(mm)的3刃圆弧铣刀,材料为高速钢。为了消除刀具磨损的误差,每组试验均使用新刀具。切削液使用通用型乳化液,型号为IMPERIAL16EP。使用Kistler9257BA型压电晶体测力仪测量3个方向的铣削力。表面粗糙度及形貌的测量观察使用3D激光共焦显微镜,型号为LEXT OLS4000,数据处理方法为在已加工表面上选取5个测量点,剔除最大值和最小值后的平均值作为该表面的粗糙度值。

图1 试验现场

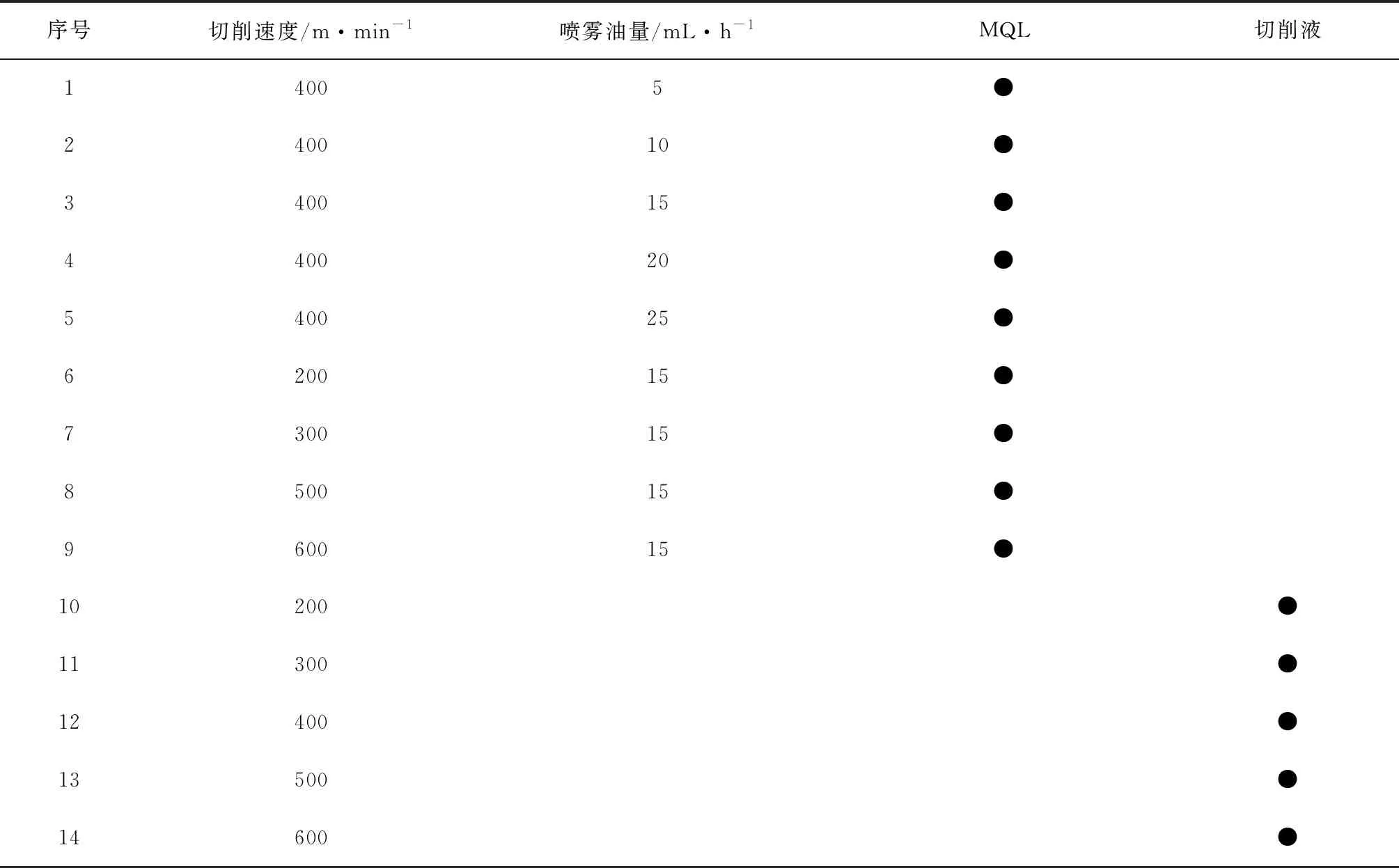

切削试验的加工参数如下:切削参数ae=1.5 mm,ap=0.03 mm,f=0.1 mm/r;微量润滑气流量为50 L/min,压力为0.3 MPa;切削液的浇注压力P为2 MPa。试验方案见表2。表2中,●代表使用该种冷却方式。

表2 试验方案

2 试验结果与讨论

2.1 喷雾油量对表面粗糙度的影响

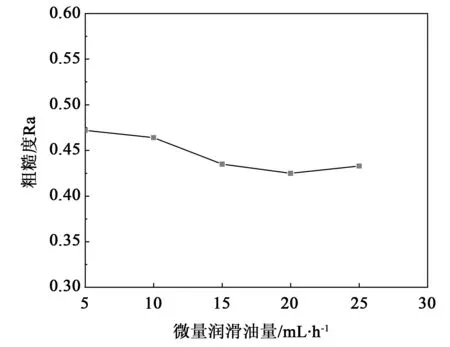

在喷雾油量分别为5、10、15和20 mL/h,切削速度为400 m/min的条件下,得到工件表面粗糙度与喷雾油量的变化关系(见图2)。由图2可知,喷雾油量在5~15 mL/h范围内增加时,工件的表面粗糙度出现明显的下降,说明在此阶段增加喷雾油量能够明显提高工件的表面质量。当喷雾油量在15~25 mL/h范围内增加时,工件表面粗糙度处于比较平稳的状态,此时增加喷雾油量对改善工件表面的粗糙度作用有限。

图2 工件表面粗糙度与微量润滑油量的关系

根据N. N. Zorev提出的前刀面应力分布模型[7]以及J. A. Williams和D. Tabor提出的切削区内小长方体毛细管模型[8]。当喷雾油量较少或者渗透速度较低时,润滑油只能渗透到滑动区毛细管的开口部分,其内部仍为真空,滑动区底部为干摩擦(见图3中a部分);当润滑油量增加时,润滑油能够渗透到所有毛细管空间,此时在滑动区实现边界润滑或流体润滑(见图3中b部分);继续增加润滑油时,由于滑动区毛细管内已充满润滑油,润滑油只能从周边流走,此部分润滑油主要起到周边冷却作用(见图3中c部分)。

图3 最少喷雾油量示意图

润滑油渗透到滑动区毛细管受到切削速度、喷雾油压力和切削温度等因素影响[9]。不同的加工参数所需要的合适的微量润滑油量并不相同。通过上述试验可知,7075系铝合金在切削速度为400 m/min、喷雾油量为15~20 mL/min的条件下得到的表面粗糙度较好。

2.2 切削速度对表面粗糙度的影响

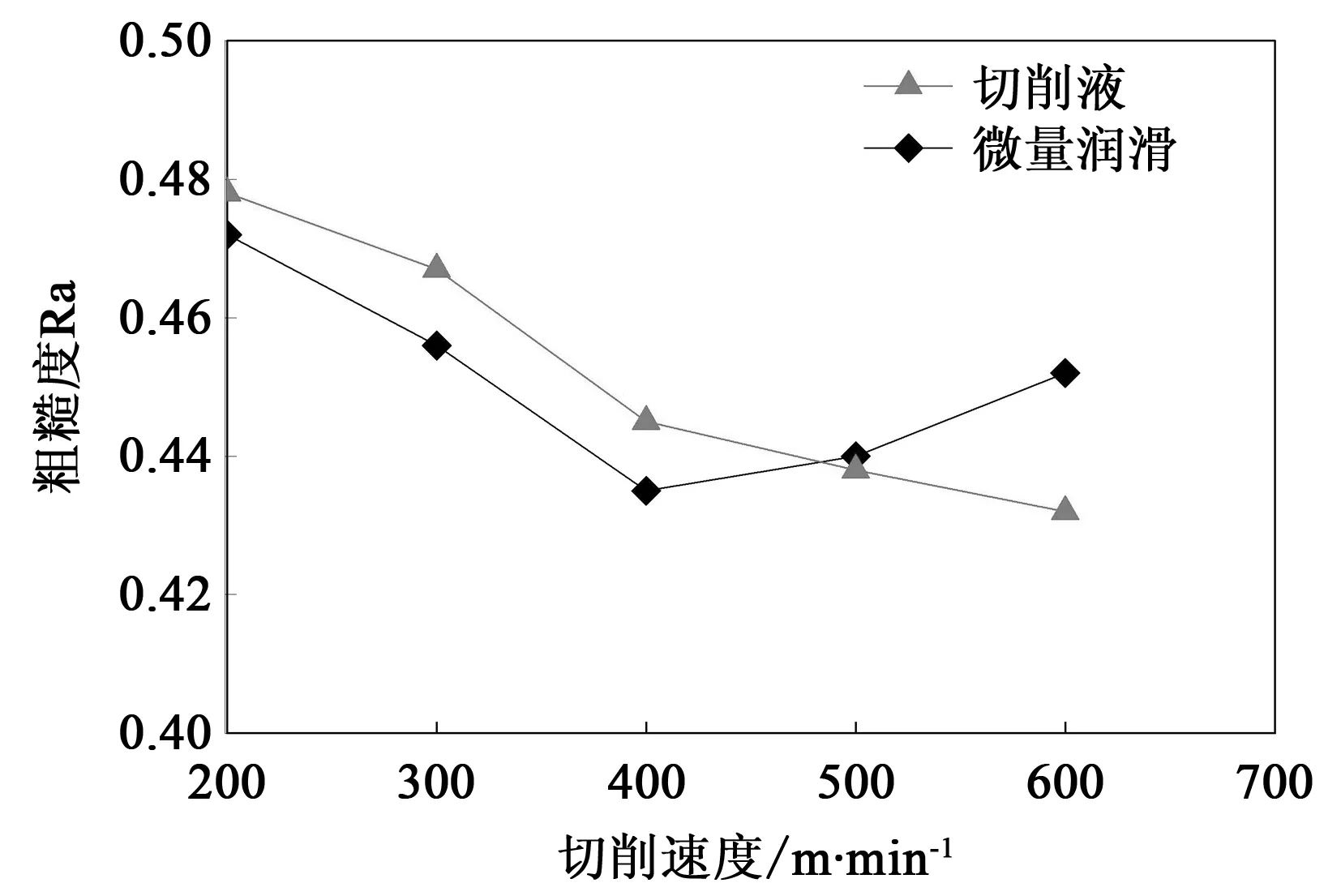

图4所示为在切削速度分别为200、300、400、500和600 m/min的条件下使用微量润滑方式以及传统切削液方式进行冷却得到的工件表面粗糙度值,其中微量润滑冷却方式使用的喷雾油量为15 mL/min。

图4 不同切削速度下的表面粗糙度值

从图4可明显看出,切削速度为200~400 m/min时,使用2种润滑方式得到的工件表面粗糙度随着速度的增加而变小,这符合一般的切削规律:加工塑性材料时,切削速度提高,塑性变形变得不充分,有利于改善工件表面粗糙度[10]。当切削速度在200~400 m/min继续增大时,试验表明,使用切削液冷却方式得到的工件表面粗糙度继续呈下降趋势,最终达到一个比较平稳的值;而使用微量润滑冷却方式得到的工件表面粗糙度随着切削速度的增加而增大,在600 m/min的切削速度时最为明显。

已加工表面粗糙度主要受2个方面的影响:一是切削运动参数和刀具几何因素的影响,二是切削过程中金属的变形、摩擦以及力和热等物理因素的作用。在刀具尺寸、切削参数一致的条件下,工件表面粗糙度在使用微量润滑和切削液冷却条件下随着切削速度增大而呈现出不同的特征。一方面,主轴高速旋转时,切削液若要达到切削区,首先要克服极大的离心力,微量润滑的气流压力不足以使润滑油雾进入到切削区[11];另一方面,高速切削时,产生大量的热量,微量润滑的冷却性能有限[12]。

2.3 工件形貌分析

图5所示为试验方案3和试验方案12的工件表面形貌。从图5中可以看出,使用切削液冷却的工件表面有比较明显的颤纹和条形刀纹,而使用微量润滑冷却方式的工件表面未发现明显的颤纹和条形刀纹等。颤纹和条形刀纹的产生主要与机床、刀具、工件的刚度,切削液的润滑性能,切削力等因素相关。单因素试验方案3和试验方案12说明了微量润滑相比于传统切削液冷却具有更好的润滑性能,可减少因为切削过程中润滑不良而产生的表面不良缺陷。

a) 微量润滑冷却方式工件表面(100×)

3 结语

通过对微量润滑切削7075铝合金的研究,可以得出如下结论。

1)采用微量润滑技术切削7075铝合金,增加喷雾油量,可以在一定程度上降低工件表面粗糙度值,随着喷雾油量的增加,其对表面粗糙度的影响减小,最终趋向平稳状态,在切削速度为400 m/min、喷雾油量为15~20 mL/min的条件下得到的表面粗糙度较好。

2)切削速度增加,使用切削液冷却方式得到的工件表面粗糙度继续呈下降趋势,最终达到一个比较平稳的值,在切削速度较高时,使用微量润滑冷却方式得到的工件表面粗糙度随着切削速度升高而增大。

3)微量润滑相比于传统切削液冷却具有更好的润滑性能,可减少因为切削过程中润滑不良而产生的表面不良缺陷。