龙形轧制铝厚板弯曲程度和变形渗透性研究

2022-12-20黄冠腾黎国立梁昌旺颜锦华覃文东

黄冠腾,黎国立,梁昌旺,颜锦华,周 莹,覃文东,武 磊

(百色学院 材料科学与工程学院,广西 百色 533000)

高强高韧铝合金厚板广泛应用于航空航天、船舶舰艇以及轨道交通等领域[1]。以航空用高强高韧铝合金为例,近年来在挤压工艺[2]和热处理工艺[3]方面已有一定的试验研究。热轧是生产铝合金厚板中的关键工艺之一,不仅可以使铝合金板材发生较大的塑性变形,还可以破碎铸造状态下的粗大晶粒,减少或消除铸造缺陷[4]。目前,工业上对厚板铝合金性能的要求越来越高,但由于其厚度较大,心部很难进行有效的塑性变形,存在组织均匀性差、残余应力大的缺点[5]。为解决这一难题,各国学者纷纷开始研制新的轧制技术。日本学者研究了异步热轧,完成工业试验,并在工艺上取得了一定进展[4]。在异步轧制中,上、下两个轧辊的速度是不同的,轧件在受到压缩应力的同时也会产生剪切应变,有利于晶粒细化,但也会因为速度的不匹配导致轧板向慢辊弯曲,弯曲的轧板会对辊道产生极大伤害,甚至损坏轧机。龙形轧制,亦称蛇形轧制,是非对称轧制的一种。在异步轧制的基础上,将转速不同的两辊在水平方向上前后偏移,对板材增加一个弯矩以抵消可能的弯曲,通过调节匹配好异速比、错位量、压下量等参数,可以实现无弯曲的轧制[6]。

本文研究7075铝合金厚板在龙形轧制时,均热温度、异速比及压下量等因素对轧件弯曲和分层硬度的影响,并对影响机理进行初步探讨。

1实验材料与方法

本实验设定的均热温度分别为280、440和480 ℃,异速比分别为1.00、1.06、1.10、1.16和1.20。

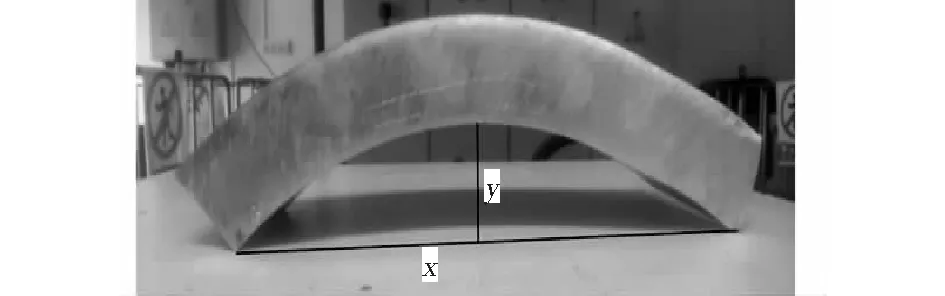

实验采用二辊龙形轧机。龙形轧制工艺参数见表1,轧制分三组进行。各组板坯在不同温度下均热4 h后热轧,轧制道次为一道次。在龙形轧制过程中,轧辊错位量设置为4 mm。第一组实验轧板弯曲程度,如图1所示。

表1 轧制实验分组和工艺参数

图1 第一组实验轧板弯曲程度Fig.1 Bending degree of rolled plates in the first group of experiments

研究龙形轧制工艺参数对轧板弯曲程度的影响,首先要解决轧板弯曲程度的表征问题,即如何描述轧板的弯曲程度。本文采用测量轧板弯曲内弧高度y与内弧与底面的投影长度x的比值y/x值来描述轧板弯曲的程度,该方法较曲率法[7]的测量和计算更简便,也更能有效地反应轧板弯曲程度。y/x值测量示意图,如图2所示。

图2 y/x值测量示意图Fig.2 Diagram of y/x value measurement

2 均热温度对轧板弯曲的影响

为分析均热温度对轧制的影响,设置2组实验进行对比。

第一组实验均热温度为280 ℃,保温时间为4 h,压下量为5 mm,压下率为10%。在均热温度偏低的情况下仍能完成轧制,是因为旧式轧机的轧制速度低,在轧制过程中轧件的温降大,因此把开轧温度提得较高;而新式的连轧机轧制速度较高,在轧制过程中产生的变形热,会使轧件温度基本维持不变甚至升温,这就为低温轧制创造了条件[8]。

第二组实验均热温度为440 ℃,保温时间为4 h,压下量为5 mm,压下率为10%。保温温度正常,轧制完成。

第三组实验均热温度为480 ℃,保温时间为4 h,压下量为5 mm,压下率为10%。在轧制过程中轧板出现开裂,如图3所示。

图3 第三组轧板开裂Fig.3 Cracking of the third group of rolled plates

轧板轧裂的原因为:在Al-Zn-Mg-Cu合金中,Al为主要金属,加入Zn、Mg和Cu后生成许多第二相,析出相为Al-Zn-Mg-Cu高强合金强化的关键,析出温度范围为440~480 ℃。在440 ℃均热时,第二相能正常固溶回铝基体中,所以对轧制过程并没有影响;当均热温度达到480 ℃时,出现明显过烧,第二相出现长大现象[9],且开始发生局部熔化,成为板坯中的软点,导致板坯强度出现局部降低,在轧制过程中出现轧裂或轧成燕尾型。

图4为不同均热温度下轧板y/x值随异速比的变化曲线。由图4可知,均热温度为440 ℃时,轧板的弯曲程度y/x值更高。这是因为均热温度为440 ℃时,轧板的软化更加强烈,变形抗力更低,使得轧板变形更为严重,所呈现出轧制的成品弯曲度也随之增大。

图4 不同均热温度下轧板y/x值随异速比变化Fig.4 Change of y/x value of rolled plate with mismatch roll speed ratios under different soaking temperatures

3 异速比对轧板弯曲程度的影响

异速比是指轧制过程中下轧辊与上轧辊转速的比值。当异速比为1.00时,即上、下轧辊速度相等,轧板轧制后仍是平直的。一旦上、下轧辊有了速度差,轧板轧制后均会发生弯曲。

影响轧板弯曲的因素很复杂,异速比、压下量、偏移量均对轧板弯曲产生影响。第一组和第二组实验的压下量均为5 mm,轧辊偏移量均为4 mm,异速比增大对板材弯曲程度有较大的影响,如图4所示。随着异速比的增大,板材弯曲程度也在不断提高,当异速比为1.16时,轧板弯曲程度y/x值达到最大。当异速比达到1.20时,第一组实验的板材弯曲程度基本不变,而第二组板材的弯曲程度则有所减小。由此可知,板材的弯曲程度并不会随着异速比的增大而无限增大。因此在本实验中存在一个能使轧板在轧制后弯曲程度达到最大的异速比。这可能是异速比太大后,下轧辊与轧板接触面出现了打滑现象,使轧板的弯曲不再增加[10]。

4 异速比对轧板分层显微硬度的影响

图5为第一组轧板的分层硬度。由图5可知,随着异速比的增大,轧板的分层硬度也在不断变化。当异速比分别为1.00、1.06、1.20时,心部硬度要低于上、下板两边部的硬度;而当异速比为1.16时,心部硬度明显高于两边部,体现出一定的强化效果。但异速比为1.00、1.06、1.10时,上、下板两边部的硬度要比异速比为1.16、1.20的两边部硬度高。

图5 第一组轧板分层硬度Fig.5 Lamination hardness of the first group of rolled plates

图6为第二组轧板的分层硬度。由图6可知,随着异速比的增大,轧板下边部的硬度从略高于上边部逐渐变为与上边部持平;而心部硬度则始终要高于上边部硬度。在异速比为1.00、1.06时,心部硬度要低于下边部硬度。而当异速比大于1.10后,心部硬度却高于下边部硬度。

图6 第二组轧板分层显微硬度Fig.6 Lamination microhardness of the second group of rolled plates

由图5、图6可以看出,异速比为1.00时,第一组实验轧板上边部的显微硬度要比中间高,但低于下边部;而第二组实验轧板上边部的显微硬度要比中间、下边部低。随着异速比的增大,轧板的分层硬度也在不断变化,但并不会随着异速比的增大而无限提高。当异速比提高到1.10后,再继续增大异速比,轧板的分层硬度变化并不明显。因此,第二组实验轧板的显微硬度普遍比第一组高3%~5%。

5 结论

采用不同异速比和均热温度对7075铝合金板材进行龙形轧制,并对轧后样品进行弯曲程度和分层硬度分析。结论如下:

1)当均热温度为480 ℃时,会产生过烧现象,导致轧板出现明显开裂;

2)均热温度对龙形轧制轧板弯曲程度影响较大,440 ℃均热温度下轧板弯曲程度y/x值要略高于280 ℃均热温度的;

3)当龙形轧制异速比由1.00逐渐增大至1.16时,轧板弯曲程度y/x值达到最大;当异速比增大至1.20时,y/x值保持平稳或有所下降;

4)龙形轧制的轧板存在明显的分层硬度,但受异速比的变化影响并不明显。