7系铝合金铸棒缺陷分析

2022-12-20王丽萍王东辉谢方亮屈玉石

王丽萍,孙 巍,王东辉,谢方亮,屈玉石

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

随着现代制造业的快速发展,对材料的性能要求越来越高。铝合金制品因其质轻、耐腐蚀性好、强度高等特点,被人们广泛应用[1]。然而,铝合金制品在熔炼和铸造过程中,由于熔剂、炉渣、炉衬、油污、泥土和灰尘中的氧化物、氮化物、碳化物、硫化物等会被带入熔体,且除渣不彻底,导致铸造后的铸锭中形成夹杂。夹杂会严重破坏金属的连续性和完整性,尤其对金属的机械性能产生严重影响,且在后续加工过程中难以消除。夹杂在制品中容易成为裂纹源,应该绝对禁止的[2]。

本文针对7系铝合金铸锭在宏观质检过程中发现材料内部含有大量夹杂,利用光学和扫描电子显微镜对夹杂的组织形貌和成分进行研究,并对夹杂的形成原因进行分析,提出避免形成夹杂的方法。

1 试验材料与方法

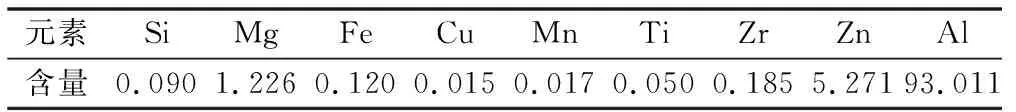

试验材料为7系铝合金铸锭,其化学成分见表1。低倍碱蚀(室温下在10%NaOH水溶液中浸蚀20 min)后观察试样宏观形貌,在宏观缺陷位置截取金相试样,采用光学显微镜和扫描电子显微镜观察缺陷处微观组织,并利用EDS能谱分析仪对微区成分进行分析。

表1 试验材料化学成分(质量分数,%)

2 试验结果与分析

2.1 宏观缺陷类型判定

试样经低倍碱蚀后观察到黑色点状缺陷和无规则非特定形状缺陷两种宏观缺陷,见图1(a)、1(b)。其中,黑色点状缺陷分布较不规则,数量较多,且尺寸较小;而无规则非特定形状缺陷尺寸约为6 mm。图1(c)为标准GB/T 3246.2—2012中非金属夹杂低倍组织,碱蚀后非金属夹杂呈黑色不规则状,尺寸较大,肉眼可见。根据该标准,可初步判定无规则非特定形状缺陷类型为非金属夹杂。

(a)黑色点状缺陷;(b)无规则非特定形状缺陷;(c)GB/T 3246.2—2012中非金属夹杂组织形貌图1 夹杂宏观形貌(a)black dot defects; (b)no regular and non-specific defects;(c)macro morphology of non-metallic inclusions in GB/T 3246.2—2012Fig.1 Macro morphology of inclusions

2.2 缺陷显微组织

为准确判定缺陷类型,在宏观缺陷位置截取金相试样。对金相试样进行金相磨抛,为避免腐蚀剂对观察结果的影响,抛光后未作浸蚀处理。采用光学显微镜观察两种缺陷的显微组织,如图2所示。

图2(a)中点状缺陷内部为较粗的黑色紊乱絮状组织,周围可见少量未熔相;而图2(b)中缺陷内部为较细的黑色线状紊乱组织,周围可见大量尺寸较大的未熔相;图2(c)为标准GB/T 3246.2—2012中非金属夹杂的显微组织特征,可以看出非金属夹杂形貌呈黑色紊乱组织,无特定形状,粗细不均,扩展无规则,夹杂附近无粗大相聚集。上述对比发现,两种缺陷的显微组织均符合标准GB/T 3246.2—2012描述的显微组织特征,由此可判定7系铝合金铸锭存在的两种缺陷类型均为非金属夹杂。

由图2(a)、2(b)可知,在夹杂物处均聚集较粗大的未熔相,而在试样基体中均未发现粗大未熔相。一般而言,非金属夹杂缺陷形成过程中不会吸附其他的合金相,这表明粗大未熔相在原材料中就已经存在于夹杂物附近。进行除渣时因未能把夹杂物与粗大相的共同体除去,从而形成缺陷。

(a)黑色点状缺陷;(b)无规则非特定形状缺陷;(c)GB/T 3246.2—2012中非金属夹杂的显微组织图2 缺陷位置显微组织(a)black dot defects; (b)no regular and non-specific defects;(c)microstructure of non-metallic inclusions in GB/T 3246.2—2012Fig.2 Microstructure of defects location

2.3 微区组织形貌及成分分析

为进一步分析缺陷形成原因,采用扫描电子显微镜对缺陷处形貌和成分进行分析。两种缺陷处试样的SEM形貌如图3所示。由图3(a)可知,夹杂边缘呈不规则状,内部为不规则絮状组织,且观测到规则块状的粗大未熔相(见图中2#位置);图3(b)中夹杂为线性裂纹状组织,夹杂处及附近聚集了大量的规则长条未熔相,聚在一起呈结晶状。由于夹杂没有吸附其他合金相的特性,说明这些未熔相在熔铸前就与夹杂结合在一起,在熔铸过程中未除去而共同保留下来。

(a)黑色点状缺陷;(b)无规则非特定形状缺陷图3 试样SEM形貌(a) black dot defects; (b) no regular and non-specific defectsFig.3 SEM morphology of samples

对试样夹杂物及附近的粗大相进行成分分析,取点位置见图3,分析结果见表2。由表2可知,夹杂物内部均含有C、O、Al、Mg和Si等元素,但1#位置的氧含量最高,可判断该处夹杂类型为氧化物夹杂。部分位置上含有Zn、Ti元素,这可能是铝合金内部的第二相成分;而点状夹杂内部发现粗大相,其成分含有Zr元素,不规则夹杂附近未熔相成分中也有含量较高的Zr元素,分析认为该未熔相为Al-Zr中间合金。

表2 缺陷位置微区成分(质量分数,%)

在熔铸过程中形成的氧化物夹杂,是铝液中夹杂物的主体,对铝液吸氢和铝合金铸件中孔洞的形成有很大的影响。铝合金铸件的力学性能与铝液中的氧化物夹杂密切相关,夹杂物可作为显微裂纹的发源地,严重削弱铝合金铸件的力学性能[3]。

铝合金铸锭中夹杂的形成原因较多:1)原材料、添加剂不干净,如有油污、泥土、灰尘、水分等带入铸锭,入炉原料表面因长时间放置氧化所产生的氧化铝杂质会在熔炼过程中带入铸锭,从而形成非金属夹杂缺陷;2)铸锭在熔炼、静置过程中与空气接触并发生氧化反应会产生氧化铝,氧化铝为铝合金铸锭常见夹杂,在高温放置时,容易向粗大块状夹杂物转;3)后续熔炼工艺中,精炼不彻底,精炼温度低,静置时间不足,使渣、铝分离得不彻底,除渣工艺做的不好等,均会导致铸锭中残留夹杂缺陷。

在铝合金材料生产中会加入Al-Zr合金作为晶粒细化剂,可起到提高强度的作用,但晶粒细化剂会在材料中形成含Zr相夹杂。一种分析认为,由于铸锭停留时产生的氧化物夹杂,在铸锭凝固的过程中以夹杂为核心,含Zr相在其附近大量富集,粘附在夹杂周围未充分溶解。另一种分析认为,加入的晶粒细化剂Al-Zr合金本身含有氧化物夹杂,在除渣过程中未清除干净,导致凝固过程夹杂附带着含Zr相残留下来形成缺陷。但由于氧化物夹杂吸附合金相的可能性较小,因此认为后一种分析更为合理。

铸锭中一旦混入非金属夹杂,在后续的加工过程中很难被消除。不同形态的夹杂物混杂在金属内部,破坏了金属的连续性和完整性。夹杂物同金属之间的结合情况不同、弹性和塑性的不同以及热膨胀系数的差异,常使金属材料的塑性、韧性、强度、疲劳极限和耐蚀性等受到显著影响,同时也会影响加工零件的表面质量和加工工具的寿命。

目前,生产中控制夹杂的方法[4]:一是控制好来源;二是对熔体进行充分净化。因此,在生产中为避免产生非金属夹杂,熔炼前和熔炼过程中要对原材料、铸锭停留时间以及炉膛清洁度进行管控,避免表面的氧化反应,减少夹杂物来源途径。另外,在后续的精炼、除渣过程中要严格把控操作工艺,保证渣、铝充分分离,以确保除渣彻底。

4 结论

1)试样中的点状和非特定形状缺陷均为非金属氧化物夹杂;

2)缺陷的形成主要归因于加入的晶粒细化剂Al-Zr合金本身含有氧化物夹杂,精炼过程渣、铝分离不彻底,除渣操作工艺不规范等;

3)在铸锭生产中应严格管控原材料和铸锭停留时间、炉膛清洁度、精炼工艺以及除渣工艺,避免铸锭中出现夹杂缺陷。