膜蒸馏脱盐过程中膜润湿控制的研究进展

2022-12-15赵宇嵘郑建中

赵宇嵘,邢 兴,杨 辰,郑建中

(中国科学院大学 资源与环境学院,北京 100049)

随着我国经济的快速发展,水资源匮乏问题日益突出,如何开发和循环利用水资源已成为一个备受关注的课题。脱盐技术不仅可以开发利用海水资源,也可以实现工业生产活动中水资源的循环利用,因此,如何实现盐水的高效分离成为目前的研究热点之一[1]。

常规的脱盐技术可分为两大类:热法和膜法。热法,即蒸馏法,主要有多级闪蒸和多效蒸发等[2]。前者投资成本高、设备结构复杂、操作和维护成本高[3],后者效率低、耗能高、设备更新周期短[4]。膜法,即膜分离技术,目前应用于脱盐领域的主要是反渗透技术[5],但该技术存在着操作压力高、受盐度影响大、膜污染严重等问题[6]。近年来,膜蒸馏技术作为一种新兴的脱盐技术逐渐引起研究者的关注[7],且已进入中试阶段[8-9]。膜蒸馏技术巧妙地将热蒸馏与膜分离法结合,以多孔疏水膜为介质将加热后的废水和用于冷凝的冷水分开,以膜两侧水蒸气压差作为推动力驱动水蒸气穿过膜孔,将盐分留在热水侧,从而实现盐水分离[10-12]。相对于传统的热法脱盐和反渗透脱盐技术,膜蒸馏具有截留率高(理论截留率100%)、操作温度和压力低、通量受盐度影响小等特点[13-15]。

膜蒸馏所用疏水膜(常用材料有聚偏氟乙烯(PVDF)、聚丙烯(PP)和聚四氟乙烯(PTFE)等)在膜蒸馏过程中面临被润湿的风险,尤其是当废水中含有低表面能物质(如表面活性剂)时[16]。一旦疏水膜被润湿,液体会进入膜孔,导致脱盐效果降低[17-19]。如何有效解决膜蒸馏过程中的润湿问题是实现膜蒸馏工业化的关键。

本文从膜蒸馏过程中的膜润湿现象入手,总结了近年来抗润湿膜研究领域的进展,以期为膜润湿控制的研究提供参考。

1 膜润湿及其主要影响因素

膜蒸馏过程中,作为介质的多孔疏水膜最重要的功能是将原水侧与渗透侧的液体分隔,仅允许挥发性物质以气体形式传输。当膜孔被润湿后,膜孔中的气体被液体取代,原水侧的液体可自由穿过膜孔进入渗透侧,从而导致脱盐效率降低[20-22]。

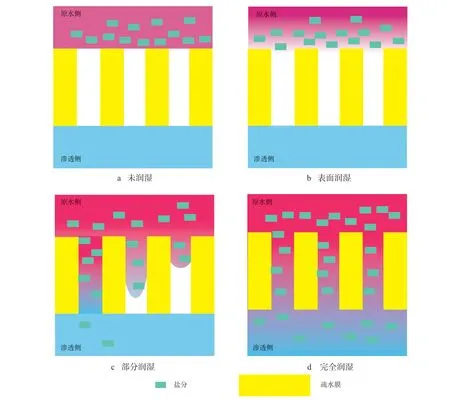

多孔疏水膜在膜蒸馏过程中的润湿过程可分为4个阶段:1)未润湿;2)表面润湿;3)部分润湿;4)完全润湿[23-24]。如图1a所示,当膜孔被气体充满时,没有液体进入其中,疏水膜保持良好的疏水能力,此时膜通量和截留率保持正常。当膜表面被污染时,包括无机物污染和有机物污染等,膜表面疏水性逐渐降低。一旦膜表面由疏水转为亲水,如图1b所示,即膜表面被润湿,则部分液体开始侵入膜孔。由于进入膜孔的液体与另一侧液体的距离缩短,热交换效率提升,导致温差极化现象加剧,从而使通量降低。此时,膜孔内的传质依旧是以水蒸气传输的方式进行,脱盐效率无明显变化。如图1c所示,当部分膜孔被液体完全充满后,由于原水侧的高浓度盐水直接进入渗透侧,导致脱盐效率开始降低,整个膜蒸馏过程逐渐失效。如图1d所示,当所有膜孔均被液体占据后,原水侧的液体可自由进入渗透侧,膜蒸馏过程完全失效。

图1 疏水膜在膜蒸馏过程中的润湿过程

疏水膜在膜蒸馏过程中的润湿过程与液体穿过膜孔所需要的压力密切相关,目前主要采用的膜润湿评估指标为液体透过压力(LEP)[18,22]。LEP为液体进入膜孔所需施加的最小静水压力,其估算公式见式(1)。

式中:α为LEP,kPa;β为膜孔几何系数,当膜孔为标准圆柱形时为1;γL为液体表面张力,mN/m;θ为液体在膜表面的静态接触角,°;r为最大膜孔径,μm。

当膜两侧的水力压差超过LEP时,液体会穿过膜孔进入另一侧。由式(1)可知,液体表面张力、接触角和膜孔径等因素均会影响LEP。在膜蒸馏过程中,主要有以下几个因素影响其运行效果。1)膜孔结构以及膜孔径:不规则的膜孔结构以及过大的膜孔径会降低膜的LEP值,使液体更易进入膜孔[25];但疏水膜表面的粗糙结构可以提升其疏水性,增大液体进入膜孔的阻力,从而提高LEP值[26]。2)无机盐结垢:原水中盐在膜表面或膜孔中结晶会使疏水膜变得更亲水,导致接触角降低,从而产生膜润湿[27-28]。3)有机物污染:若原水中含有表面活性剂或油等有机组分,一方面,这些组分会降低液体表面张力,使得液体更易在膜孔和膜表面铺展,另一方面,这些组分能够通过疏水-疏水相互作用以及静电吸引作用吸附于疏水膜的表面和孔壁上,使膜表面和孔的疏水性降低,从而导致LEP降低[29-30]。4)操作条件:流速过高会增大跨膜压差,从而增大膜孔被穿透的风险;同时,更高的盐度也会加速膜结垢过程,影响膜蒸馏效果[31-32]。

为了解决膜润湿的问题,研究者们做了大量的尝试,目前主要是通过膜表面改性构建具有良好抗润湿性能的膜,如超疏水膜、双疏膜、Janus膜以及导电膜等。

2 抗润湿膜研究进展

2.1 超疏水膜

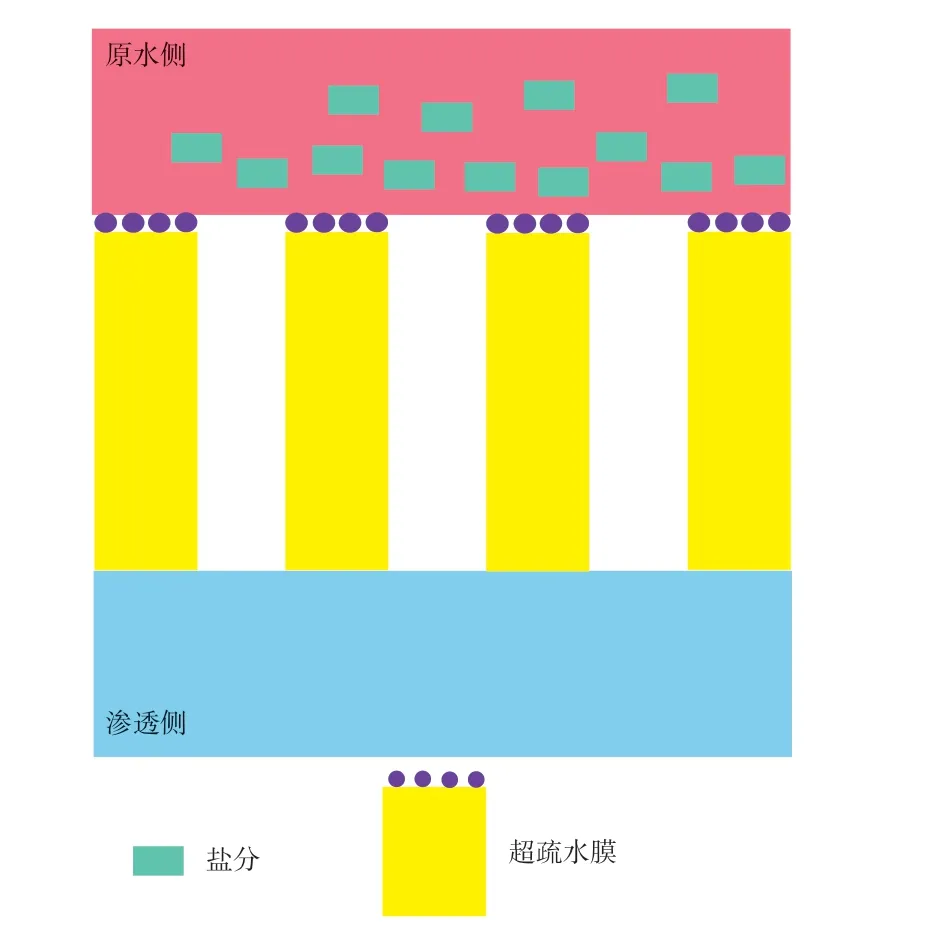

制备超疏水膜可有效降低膜的结垢倾向,增强膜蒸馏长期运行过程中的抗润湿能力。一般将静态水接触角大于150°且滑动接触角小于10°的表面定义为超疏水表面[33]。自然界中有许多动植物的表面存在超疏水结构,如荷叶、水黾腿和蝉翼等。BARTHLOTT等[34]观察了荷叶的表面微结构并检测了其表面组分,发现荷叶的超疏水性质是由其表面的微米级乳突和蜡状物质共同作用形成的。受此启发,研究者们成功构建了具有粗糙结构的超疏水表面,并将其应用于膜蒸馏过程中的润湿控制[35-37],如图2所示。

图2 超疏水膜抗润湿示意图

目前,制备超疏水膜的改性方法主要有共混改性、静电纺丝和表面接枝等[37-39]。采用这些方法改性的主要目的是为了在膜表面构建一层微纳米级的粗糙结构,以此增强膜的疏水性,降低无机盐在膜表面的结垢倾向,从而增强膜的抗润湿能力。WU等[40]将二氧化硅纳米颗粒加入到铸膜液中,通过控制二氧化硅的颗粒粒径和添加量来调整膜表面形成的球粒粗糙结构,使接触角达到了152.6°;将改性膜进行直接接触式膜蒸馏(DCMD)测试,测得的膜通量为原膜的2.7倍,稳定运行时间也大幅延长。LIAO等[41]通过静电纺丝制备了PVDF基底,然后通过电喷雾在基底上覆盖了一层PVDFPDMS(聚二甲基硅氧烷)超疏水层,制备出具备超疏水性质的PDMS-3膜。通过这种方法制备的超疏水膜不仅表现出优异的疏水性(水接触角为170°),且在以3.5%(w)NaCl溶液为原水的DCMD测试中运行160 h后,依然保持99.99%以上的截留率和较高的通量(28 kg/(m2·h))。XU等[42]使用等离子体照射PVDF膜以增大其孔隙率和孔径,然后通过接枝硅烷偶联剂来增强其疏水性,通过对等离子体照射时间和接枝条件的优化制备出了接触角达153°的超疏水膜,改性后的膜在真空膜蒸馏(VMD)测试中的截留效果和渗透通量均得到提升。

相对于疏水膜,改性后的超疏水膜在长期运行过程中的抗结垢能力显著提升,但在处理一些含有表面活性剂的污水(如页岩气产出水、印染废水等)时,在疏水-疏水作用下,表面活性剂的疏水端会吸附于超疏水膜表面,亲水端则朝向原水,从而导致膜表面和膜孔亲水化,使超疏水膜在膜蒸馏过程中被润湿,影响脱盐效果。

2.2 双疏膜

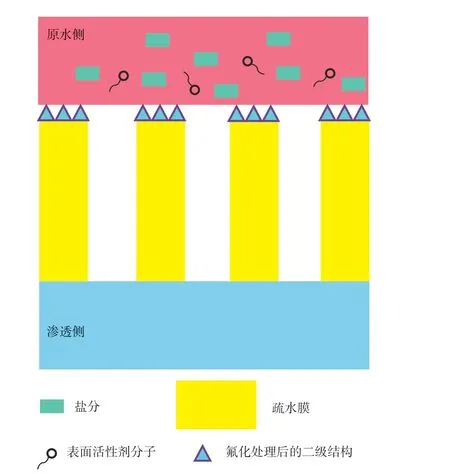

双疏膜是一种能同时抵抗高浓度盐水和低表面能液体润湿的膜[43]。制备双疏膜主要从两方面着手(如图3所示):1)构建具有微纳米级粗糙度的二级结构;2)在膜表面引入低表面能物质[44-46]。构建粗糙二级结构的主要目的是减小液体与膜表面的接触面积,增大液体进入膜孔的阻力。根据Cassie-Baxter模型[47],在描述具有粗糙结构的表面润湿状态时:如液体与表面完全接触,则系统处于Wenzel状态;如液体由二级结构支撑,在液体与基底之间形成许多气穴,则系统处于Cassie-Baxter状态,在该状态下液体不会接触到基底,从而避免膜润湿。在膜表面引入低表面能物质通常是通过表面接枝含氟化合物(如全氟硅烷)来完成,因为含氟化合物具有非常低的表面能和相对稳定的化学性质。

图3 双疏膜抗润湿示意图

构建二级结构可以通过在膜表面涂覆纳米粒子或改进膜制备方式获得。CHEN等[44]通过在玻璃纤维膜上涂覆ZnO纳米颗粒来增加其表面粗糙度,然后氟化以降低其表面能,最终成功制备了具有双疏性质的玻璃纤维膜。该膜对低表面能液体表现出良好的抗润湿性和耐久性,在DCMD测试中处理含1 mol/L NaCl和0.3 mmol/L十二烷基硫酸钠的溶液,8 h运行过程中保持稳定的通量和高截留率。WOO等[48]通过静电纺丝制备了PVDF膜,然后用CF4等离子体轰击膜表面使膜表面接枝上—CF2—CF2和—CF3基团,从而降低其表面能,最终制备出双疏PVDF膜。使用由反渗透浓缩后的煤层气产出水作为原水评估膜的气隙式膜蒸馏(AGMD)性能,在向原水添加浓度高达0.7 mmol/L的十二烷基硫酸钠表面活性剂后,改性膜依旧保持15.3 L/(m2·h)的稳定通量和接近100%的截留率。

双疏膜相对于超疏水膜的进步之处在于其处理含低表面张力物质的原水时也能保持稳定的通量和高截留率。然而目前制备双疏膜的成本较高,且工业化大规模制备性能均一的双疏膜也有待技术上的突破,需进一步优化制备工艺。此外,在处理含油废水时,膜表面在长期运行过程中会逐渐被油覆盖,虽然油滴无法穿过膜孔影响脱盐效果,但会对膜通量造成影响。

2.3 Janus膜

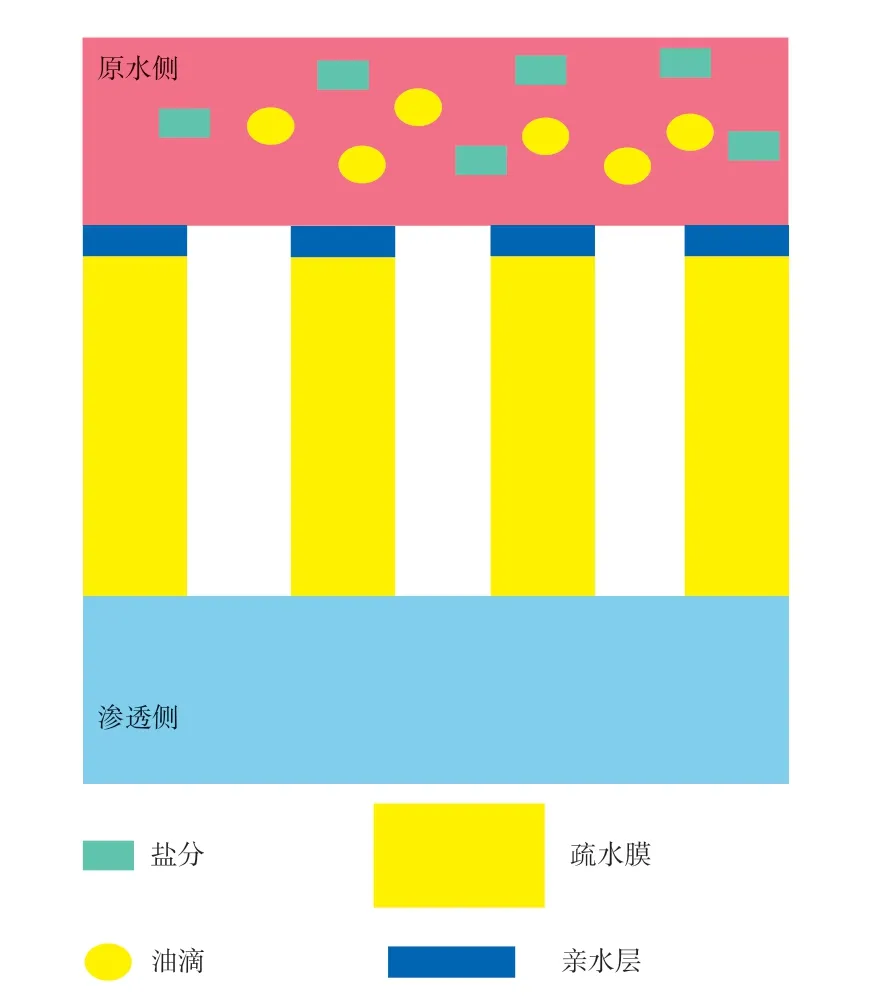

针对含油废水导致的膜孔堵塞问题,研究人员提出了制备Janus膜的方案[49]。Janus膜是在超疏水或双疏膜表面再覆上一层亲水物质,亲水层的存在可极大地增大油接触角,并且在膜蒸馏过程中形成一层水化层,可有效阻止油滴或其他有机物在膜表面的吸附(如图4所示)[50]。相对于疏水膜和双疏膜,Janus膜更适用于处理含油的高盐废水。超疏水膜在疏水-疏水相互作用下极易吸附油滴,使膜孔堵塞,从而导致通量降低。双疏膜虽然不亲油,但水中油滴在膜面上的接触角相对于水接触角更低,油滴更倾向于在膜表面富集,因此在长期运行过程中膜表面依旧会被油覆盖,从而影响膜通量。

图4 Janus膜抗润湿示意图

MAKANJUOLA等[51]开发了一种双层静电纺丝PVDF-HFP(聚偏氟乙烯-六氟丙烯共聚物)/纤维素膜,膜表面含有大量羟基,可与水形成氢键,从而形成水合层,该水合层可阻止原水中的油相渗透亲水性纤维素改性层并堵塞下面的疏水层。与此同时,原水中的盐分可能会透过亲水层,但难以透过亲水层下的疏水层进入膜孔。借助这一特殊的结构设计,在处理含0.1%(w)的矿物油和3.5%(w)NaCl的溶液时,该Janus膜表现出良好的脱盐效果。ZHU等[52]通过静电纺丝和电喷涂制备了一种具有超疏水性质的PVDF-HFP/PS(聚苯乙烯)膜,然后通过再次电喷涂在膜表面覆盖一层亲水的硅纳米颗粒层,最终形成Janus膜。所制备的Janus膜的疏水层接触角为164°,表面亲水层在水中用氯仿测得的接触角为166°。在50 h的DCMD测试中,该膜材料对含3.5%(w)NaCl和0.1%(w)润滑油乳液的原水具有良好的抗润湿能力,通量为25 L/(m2·h),截留率接近100%。

Janus膜可有效解决膜蒸馏过程中的油类污染问题,但其制备工艺复杂、通量相对较低,且亲水层在长期运行或清洗过程中存在脱落风险。因此,在使用Janus膜时应考虑水质特点,当高盐废水中无油分或含油量较低时不宜使用。

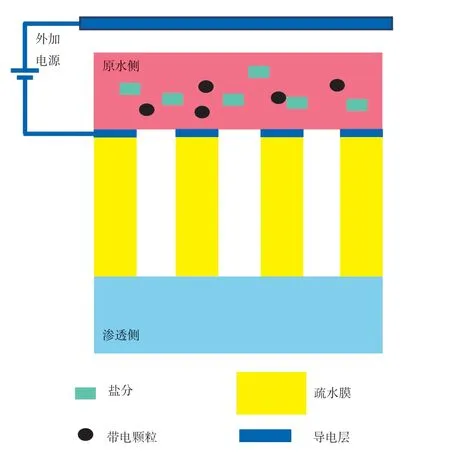

2.4 导电膜

近年来,电场辅助的膜分离过程(如图5所示)引起了研究人员的兴趣。通过在铸膜液中掺杂导电物质、在膜表面修饰导电涂层等方式可以使膜具备导电的性质,在外加电场下通过静电排斥、电化学氧化、电致气泡等作用可使分离膜表现出更优异的性能,如抗污染、降解污染物(通过电化学氧化作用降解水中污染物)、高选择透过性等[53-55]。将导电膜应用于膜蒸馏领域,可有效缓解膜蒸馏过程中原水含有的带电污染物或微生物在膜表面吸附导致的膜污染和膜润湿问题[56-57]。

图5 导电膜抗润湿示意图

FAN等[58]通过湿纺偶联与氟化改性制备了超疏水碳纳米管中空纤维膜,制得的导电膜的水接触角为168°,电导率约为98 S/m。在DCMD测试过程中,该导电膜相比传统聚合物膜表现出更高的通量和更稳定的脱盐率。碳纳米管中空纤维膜在0.5 V的低电压下可以充分缓解长期运行过程中的膜污染和膜结垢问题,且电化学辅助的能量消耗可通过热电发电模块自供电提供,这使得改性膜具备在低能耗条件下抗润湿、抗污染的能力。JIANG等[59]通过在PTFE膜表面覆盖一层碳纳米管制备了导电膜,在DCMD测试过程中使用了两种通电模式(电容模式和电阻模式)来测试导电膜对微生物吸附的抵抗能力。测试结果显示,与对照组相比,运行前后膜表面微生物数量以及存活/死亡微生物比例存在显著差异,电容模式下膜表面吸附的微生物数量低于对照组,而电阻模式下膜表面吸附的多数微生物已灭活。分析抗菌原理如下:在电容模式下,由于静电吸附作用细菌细胞倾向于在正极吸附,与此同时,电催化作用产生的活性氧簇对细菌产生灭活作用;而在电阻模式下,由于焦耳热效应导致膜表面温度升高,致使细菌灭活。两种运行模式均能有效抵抗膜蒸馏过程中的微生物吸附。

导电膜的应用是解决膜蒸馏过程中膜润湿、膜污染问题的新途径。目前该方面的研究较少,导电膜抗污染、抗润湿的机理尚不明晰。如何解决大规模制备以及运行过程中的稳定性和能耗等问题,还需要进一步研究。

2.5 小结

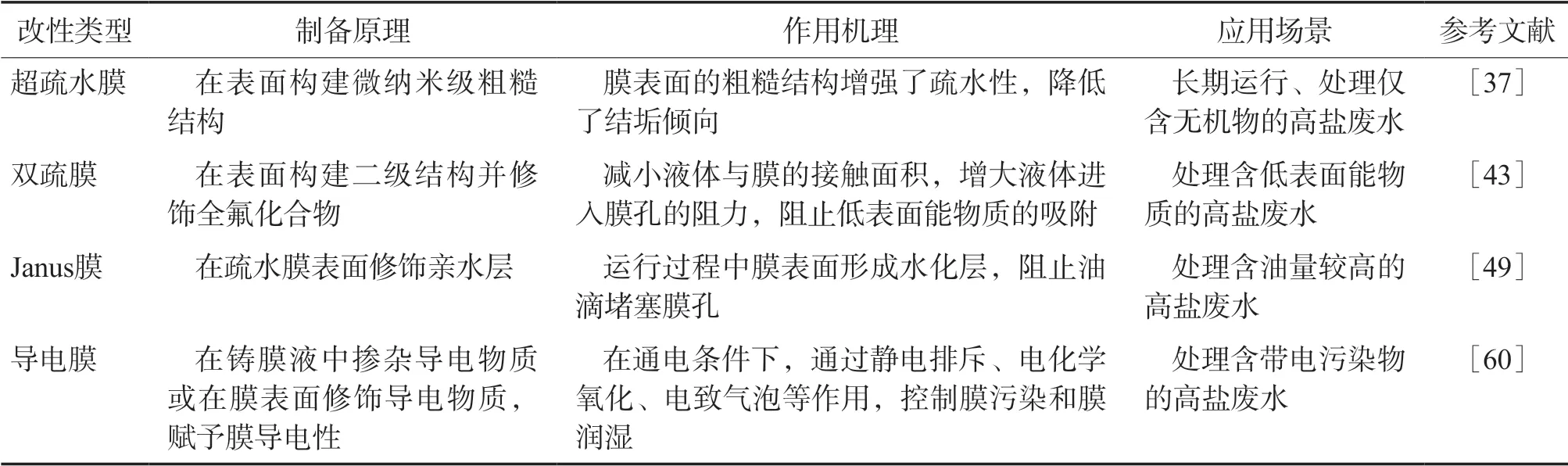

膜蒸馏技术作为一种新型的脱盐技术,具有操作压力和工作温度低、截留效果好、受原水盐度影响小等诸多优点,但膜蒸馏过程中的膜润湿问题还有待解决,以推进该技术的工业化应用。本文总结了目前抗润湿膜的研究进展,阐述了超疏水膜、双疏膜、Janus膜和导电膜的制备原理、作用机理以及可能的适用场景,详见表1。

表1 抗润湿膜改性

3 展望

对于膜蒸馏脱盐过程中的膜润湿控制领域,今后的研究工作应着眼于以下方面:

a)进一步明晰膜蒸馏过程中不同污染物对膜的润湿机制,探索膜-污染物相互作用,为膜蒸馏高效处理高盐废水提出切实可行的工艺方案。

b)开发可大规模生产和长期运行的抗润湿膜,考察其长期运行过程中膜性能的稳定性。

c)与原水预处理、膜组件设计和操作参数优化等方面结合,系统地控制和缓解膜蒸馏过程中的膜润湿问题。