水中Cr(Ⅵ)还原技术的研究进展

2022-12-15王允东王孝文朱紫燕李娟红杨海亮

王允东,王孝文,朱紫燕,李娟红,杨海亮,刘 忻,

(1. 苏州科技大学 环境科学与工程学院 环保应用技术研究所,江苏 苏州 215009;2. 常州工程职业技术学院 检验检测认证学院,江苏 常州 213164;3. 苏州科特环保股份有限公司,江苏 苏州 215164)

含重金属Cr的化合物广泛应用于印染、制革、冶金、电镀等行业中,我国近68%的含Cr废水排放来自冶金行业[1]。2020年生态环境部的环境公报显示,我国十大流域水体均受到不同程度的Cr污染,其中黄河、淮河和松花江流域的污染尤其严重,占国土总面积的16.7%[2],这给水环境保护工作带来了空前压力。Cr在水中以Cr(Ⅲ)和Cr(Ⅵ)的形式存在[3]。其中,Cr(Ⅲ)在天然水中易沉淀,生物毒性不高;Cr(Ⅵ)的形态为易溶的HCrO4-、CrO42-和Cr2O72-,可被动植物吸收[4],通过食物链最终被人体富集,具有潜在的“致癌、致畸、致突变”风险,故被我国和欧盟列入环境优先污染物黑名单[5],也被美国环境保护署认定为A类致癌物[6]。

目前治理含Cr废水的策略是将电子(e-)给予Cr(Ⅵ),使其被还原为Cr(Ⅲ),而后通过沉淀将其从水中分离。其中,电子的给予方式直接影响Cr(Ⅵ)的还原效率。

本文围绕Cr(Ⅵ)获得电子的方式,从输入能量还原和投加物质还原两个角度,系统梳理了近年来含Cr废水处理技术的发展历程,并对其未来的研发趋势进行了展望。

1 输入能量将Cr(Ⅵ)还原为Cr(Ⅲ)

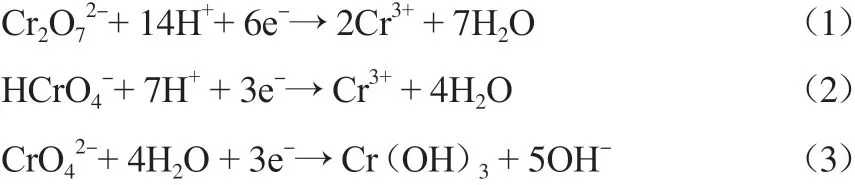

外界输入能量(如电能、光能和电磁能)后,产生的e-可直接将Cr(Ⅵ)还原为Cr(Ⅲ),其反应式见式(1)~(3)。

1.1 电催化还原

电催化还原Cr(Ⅵ)的原理是让其可在阴极顺利得到电子。工业上常采用此法来处理含Cr废水。将含Cr废水通入调节池,然后通过电解还原Cr(Ⅵ),最后进行固液分离后排放。GOLUB等[7]证明了Cr(Ⅵ)在传统的石墨毡电极体系内可被还原,但该体系面临电还原效率低、电极寿命短且电能利用率低等问题,无法长期应用,亟待寻找合适的长寿命电极材料。有鉴于此,LI等[8]基于电聚合技术开发了聚吡咯/污水污泥碳(PPY/SSC)电极,通过降低电化学内阻,阴极室中的Cr(Ⅵ)在30 h内可被完全去除,电化学体系最大Cr(Ⅵ)还原能力可达2.16 g/(m3·h),且经30轮循环使用后,输出电压和功率密度的损失仅为2.57%和3.78%,明显低于传统碳布电极的21.9%和21.4%,电极寿命得到显著提高。ZUO等[9]利用金属有机骨架材料(MOF)的衍生物可保留其前体多孔、多金属活性位点的特点,将其原位生长于还原氧化石墨烯(rGO)上,制备出复合纳米杂化材料电极,在电场驱动下阴极表面成双电子层结构,Cr(Ⅵ)在阴极被还原。该电极材料实现了通过调控外部电压对Cr(Ⅵ)进行选择吸附和脱附再生,且电荷有效利用率可达100%,是传统活性炭的5倍。

当某些材料受到外部机械应力发生形变时,内部会产生极性相反的极化电荷,极化电荷分离并迁移到极性表面后会形成内部电场,此即压电效应。由压电效应产生的电子也可用于还原Cr(Ⅵ)[10]。WEI等[11]采用沉积法制备了Au/BiVO4双功能纳米催化剂,通过超声产生压电效应,在45 ℃、初始pH 3.6和催化剂投加量0.5 g/L的条件下,超声2 h后可完全去除10 mg/L的Cr(Ⅵ),Cr(Ⅵ)还原效率较经典压电材料BiVO4提高了60%。此外,Co掺杂的MoS2纳米片[12]和碳纳米纤维负载的SnS2(SnS2/CNF)[13]均为可高效还原Cr(Ⅵ)的压电材料。目前关于压电材料催化还原重金属领域的研究尚处于起步阶段,还有待深入研究。

1.2 光生电子还原

通过输入光能激发半导体所产生的光电子可用于还原Cr(Ⅵ)。紫外光(UV)因波长短、能量高,易在半导体表面产生电子,被最早用于光催化还原Cr(Ⅵ)。YI等[14]发现,H+可提高多孔管状ZnS半导体催化还原Cr(Ⅵ)的效率,经3次循环实验证明,Cr(Ⅵ)去除率可达100%。但由于可见光在光谱中的频率范围更宽,以可见光催化还原Cr(Ⅵ)更具实用潜力。WANG等[15]通过球磨制备了钛酸盐纳米管/BUC-21(一种锌基MOF)复合材料,在500 W的汞灯照射下、pH为5时,10 mg/L的Cr(Ⅵ)可在20 min内被完全还原,去除率是BUC-21的2倍。但该类技术共同的缺点是电子易被自身产生的空穴捕获,导致电子利用率较低。通过对半导体材料进行晶型调节改性以提高比表面积和光生载流子的迁移率、增加活性中心位点,可在一定程度上改善此情况。MENG等[16]通过调节暴露面合成了可降低光生电子-空穴复合率从而增加光催化活性的Bi24Ga2O39催化剂,在初始pH为2.5的条件下,经2 h可见光照射后可100%还原Cr(Ⅵ),反应速率是传统UV-TiO2体系的3倍。

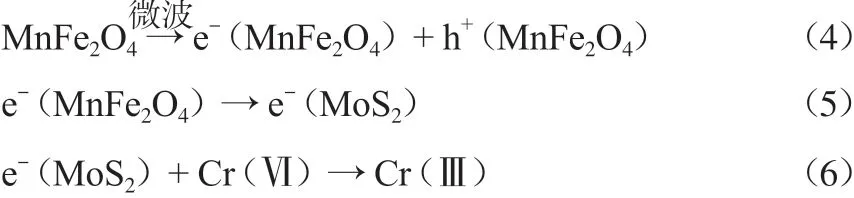

1.3 微波诱导催化还原

催化剂接受微波辐射后也可产生电子还原Cr(Ⅵ)[17]。PANG等[18]制备了具有较高磁导率和微波吸收能力的MoS2-MnFe2O4复合材料。MoS2作为电子转运体可有效抑制MnFe2O4光生电子-空穴对的重组(见式(4)和式(5)),有利于Cr(Ⅵ)得到电子(见式(6))。在pH为3.3、MoS2-MnFe2O4投加量为2.5 g/L的条件下输入200 W微波,16 min内可去除85.8%的Cr(Ⅵ),是TiO2-rGO可见光催化体系的11倍。随着新型微波催化剂对能量利用率的不断提高,未来微波催化还原Cr(Ⅵ)领域的研究会不断推陈出新。

2 投加物质将Cr(Ⅵ)还原为Cr(Ⅲ)

2.1 有机物直接给电子还原

向体系中投加还原性有机物,其所含的富电子基团可提供电子还原Cr(Ⅵ)。TODESCATO等[19]利用天然软木生物炭表面的巯基、羟基等给电子基团还原Cr(Ⅵ),1 g软木塞可还原4.2 mmol的Cr(Ⅵ)。ZHU等[20]用KOH活化碳纳米管改善生物炭孔道,合成了一种N掺杂碳纳米管包覆纳米镍生物炭复合材料,其含有的—C=O和—C—O是还原Cr(Ⅵ)的电子供体,对Cr(Ⅵ)的去除率是普通生物炭的10倍。植物提取物是一类富含—OH、—C=O、—C—O、—C—H等基团以及糖苷、维生素、多酚、类黄酮等物质的绿色还原剂,可在pH为2~10的范围内还原Cr(Ⅵ)[21]。MYSTRIOTI等[22]采用天然多羟基酚类化合物没食子酸(GA)所含对羟基酚还原Cr(Ⅵ),在pH为3、GA投加量为175 mmol/L的条件下,只需20 min即可去除99%的Cr(Ⅵ)。氧化石墨烯(GO)比表面积大、官能团丰富,可加速Cr(Ⅵ)的还原[23]。LIU等[24]合成了聚酰胺-胺树枝状聚合物(PAMAM)修饰的GO复合材料,Cr(Ⅵ)与质子化胺结合后,GO上碳六元环的π电子可使其还原,在pH 2.5、30 ℃的条件下,50 mg/L Cr(Ⅵ)的去除率可达80.7%。

2.2 生物体生化作用还原

微生物既可通过胞内诸如脂肪、蛋白质、碳水化合物、还原型辅酶等电子供体直接还原Cr(Ⅵ)[25],也可由生物代谢产物间接还原Cr(Ⅵ)。SOMASUNDARAM等[26]通过土柱模拟实验证实,Cr(Ⅵ)可分别被经硫酸盐还原菌代谢所得的H2S以及经铁还原菌代谢所得的Fe2+还原,还原速率是Cr还原菌的100倍,20 mg/L的Cr(Ⅵ)经约600 h可被100%还原。微生物还可利用CH4作为电子供体来还原Cr(Ⅵ)(见式(7))[27-28]。HE等[29]证明了CH4和H2混合气体可与微生物协同还原Cr(Ⅵ),最大还原速率可达4.70 mg/(L·d),明显高于纯H2的0.04 mg/(L·d)和纯CH4的0.31 mg/(L·d)。该方法为研发低碳、节能的生物协同还原技术提供了思路和理论依据。微生物燃料电池(MFC)中,附着在阳极上的电活性微生物可通过消耗有机物产生电子,经中间体传递到阴极后可还原Cr(Ⅵ)(见式(8))。梁柱元[30]搭建了MFC,阳极以葡萄糖为底物,在pH为2的条件下96 h内对100 mg/L Cr(Ⅵ)的还原率可达94%。目前MFC还原Cr(Ⅵ)的研究中,在如何实现系统多批次长时间稳定运行、解除还原过程中阴极厌氧微生物对Cr浓度限制等方面仍亟待进一步完善。

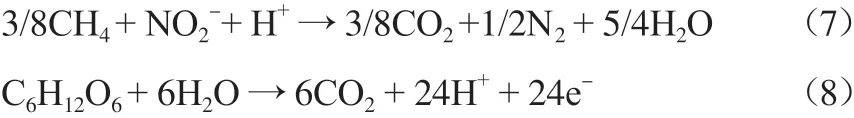

2.3 投加无机物直接还原

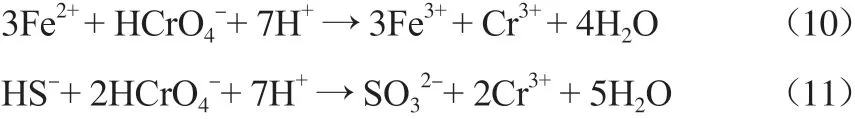

目前含Cr废水治理中多用亚铁盐等价廉易得的还原剂在酸性pH下还原Cr(Ⅵ)[31](见式(9)和式(10))。亚铁通过还原作用将Cr(Ⅵ)转化为Cr(Ⅲ),再通过调节pH、投加助凝剂的方法使其沉淀而达到除Cr目的。王斌远[32]对某园区含Cr废水处理工艺进行了改造,在调节池增设石灰乳投加点,并将运行pH调节为6~7,药剂聚合氯化铝、聚丙烯酰胺、硫酸亚铁投加量分别为100,3,500 mg/L,平均Cr去除率达78.6%,每立方米废水运行成本为2.88元。为进一步降低工艺运行成本,考虑使用Fe0替换亚铁盐。Fe0在水中被腐蚀可自发给出电子和亚铁离子。近年来,纳米零价铁(nZVI)因可加速还原Cr(Ⅵ)而受到广泛关注。ZHOU等[33]用煅烧法和水热法制备了一种壳核结构的碳包覆nZVI材料。当铁碳摩尔比为1/20时,对Cr(Ⅵ)的还原量可达814.9 g/g,10 min内可将2 mg/L的Cr(Ⅵ)完全还原,电子利用效率可达87.7%,比普通Fe0提高了36%。虽然nZVI还原效果好,但目前其制备成本高,加之纳米材料对环境的影响仍有待深入认识[34],故暂无法工程应用。构建含铁双金属内电解体系,通过双金属微观原电池形成的电势差也可释放电子和亚铁离子。于艳杰等[35]利用曝气铁碳微电解混凝沉淀法在pH为2.5,铁碳质量比为1的条件下,3 h内去除了某企业电镀废水中99.7%的总铬。但铁碳材料存在容易板结的缺点,影响其使用效率与耐用性。含铁固体物表面形成的具有双层金属氢氧化物结构的绿锈和S22-也对Cr(Ⅵ)有还原作用[36]。WU等[37]用GO修饰纳米FeS复合材料还原Cr(Ⅵ),GO中有大量的含氧官能团和丰富的活性位点,复合材料中Fe2+和S2-可提供电子还原Cr(Ⅵ)(见式(9)~(11)),对Cr(Ⅵ)的去除率是单纯FeS的11倍。但上述工艺在应用和研究中均遇到了铁泥处置问题,铁泥无法通过焚烧减量,铁、铬不易分离,填埋又会占用大量土地。该问题成为了工艺研发和应用推广中的瓶颈。

投加Mo氧化物也可显著加速还原Cr(Ⅵ)。SHEN等[38]投加粉末MoO2到Fenton体系中,不仅其中的Fe2+可还原Cr(Ⅵ),而且MoO2中的Mo4+也可提供电子还原Cr(Ⅵ)(见式(12))。在pH为4的条件下,15 mg/L的Cr(Ⅵ)在16 min内被还原了近50%。但粉末材料在水中不易分离,且Mo元素的引入有潜在的重金属污染风险。

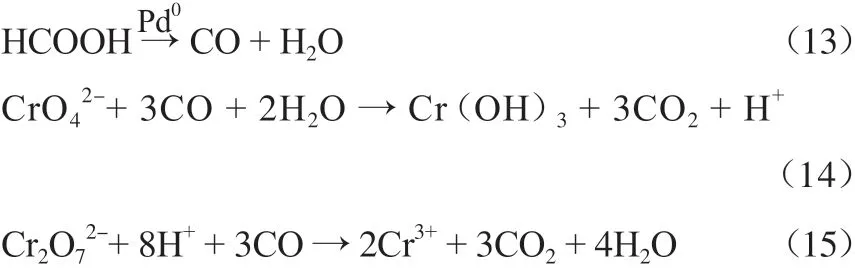

具有还原性的CO可加速Cr(Ⅵ)的还原。CHEN等[39]制备了表面包裹了碳化聚多巴胺纳米球的离散银纳米粒子,催化HCOOH分解产生CO,酸性条件下Cr(Ⅵ)被CO还原为Cr(Ⅲ),经4次循环反应仍可保持稳定的物理化学结构和活性。TRIPATHI等[40]以加拿大黄花提取物作为还原剂和稳定剂合成纳米Pd0,催化HCOOH产生CO(见式(13)),进而还原Cr(Ⅵ)(见式(14)和式(15))。在HCOOH浓度0.26 mol/L、纳米Pd0投加量0.043 mg/L的条件下,250 mg/L的Cr(Ⅵ)在45 min内可被还原95.53%。

2.4 活性中间体物质催化还原

反应中所产生的活性中间体,如·O2-、[H](活性氢)、HO2·、CO2·、eaq-(水合电子)等,也可还原Cr(Ⅵ)。

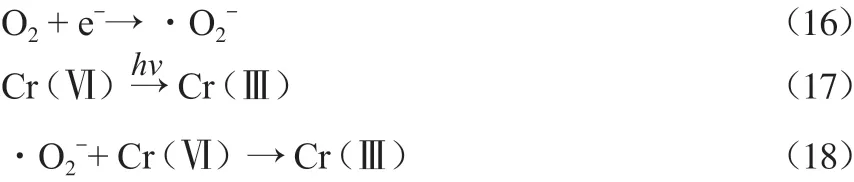

通过光诱导可将水中溶解氧还原,产生强还原性的·O2-(见式(16))。LI等[41]通过硫代乙酰胺溶剂热法合成了半导体硫化物In2S3,在350 mW的LED可见光照射下,Cr(Ⅵ)不仅可被光生电子直接还原,还可被电子与溶解氧反应所生成的强还原性·O2-还原(见式(17)和式(18))[42],10 mg/L的Cr(Ⅵ)在15 min内可被完全去除,经5次循环后光催化去除率在10 min内仍可达95%。为有效分离光生电子和空穴,提高光能利用率,可基于两种半导体间的电位差构建半导体异质结构。LI等[43]用溶剂热法制备了复合材料TiO2/MIL-125(一种Ti基MOF),其拥有Z型异质结构可使光诱导的电子运动增强,在300 W氙灯照射下、pH为2时,5 mg/L的Cr(Ⅵ)在60 min可被完全去除。自由基捕获实验证明了体系中还原Cr(Ⅵ)的中间体活性物质主要是e-和·O2-。

[H]是瞬态的高活性还原中间体,其标准还原电位低至-2.3 V,可被用于还原Cr(Ⅵ)。XIE等[44]验证了UV照射SO32-后可生成强还原性的中间体,如eaq-、[H]等(见式(19)和式(20)),可在pH为9.2、20 ℃的条件下,将5 mmol/L的Cr(Ⅵ)于80 min内完全还原。通过催化加氢还原反应,H2被Pd0吸附活化后会产生强还原性的[H],可为Cr(Ⅵ)还原提供电子[45]。ZHAO等[46]用ZIF-8(一种Zn基MOF)/GO作为前驱体,将Pd-Cu纳米合金固定在掺杂N的碳化石墨烯纳米片(NCG)上,Pd0可吸附HCOOH分解产生的H2并将其活化为[H],反应的归一化动力学常数可达38.2 min-1·mg-1,高于绝大多数含Pd催化剂。虽然Pd催化氢还原Cr(Ⅵ)的能力很强,但存在运行成本昂贵的缺点[47],寻找低成本的氢活化催化剂是今后重要的研究方向。壳核结构的催化剂因结构特殊和金属中心稳定的特点而被广泛用于提高催化产氢还原Cr(Ⅵ)的效率。LÜ等[48]将Ni纳米颗粒嵌入三维结构中,合成了具有三维蛋黄-蛋壳状结构的MOF基Ni-C复合材料,Ni催化HCOOH分解可产生CO2和[H],经10次循环实验后Cr(Ⅵ)去除率仍保持在87%,其稳定性远高于传统的金属氧化物-多孔碳复合材料。

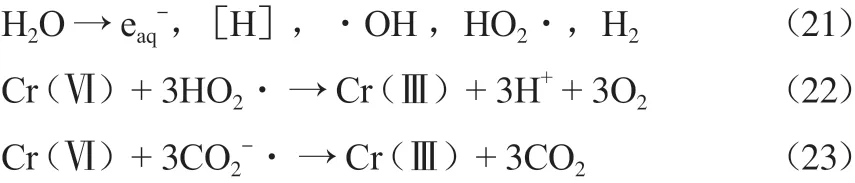

在电磁辐射中,X射线及γ射线辐照可激活反应产生中间体还原Cr(Ⅵ)。DJOUIDER等[49]证明了在O2、N2O饱和溶液中辐照还原Cr(Ⅵ)的可行性。H2O被直接电离和激发,光子在低线性能量转移过程中产生[H]、HO2·和CO2-·(见式(21)),通过其综合作用可高效还原Cr(Ⅵ)(见式(17)、(22)~(23)),但该体系的辐照利用效率有待提高。研究发现,通过引入半导体作为催化剂可提高还原效率。FEI等[50]将半导体材料(石英纤维纳米颗粒和纳米TiO2)添加到Cr(Ⅵ)溶液中,用60Co γ射线照射,H2O被辐照后产生的[H]可还原Cr(Ⅵ),同时石英纤维和TiO2吸收γ射线后会产生eaq-,显著提高了Cr(Ⅵ)的还原效率,在Cr(Ⅵ)初始质量浓度为20 mg/L、吸收剂量为14.24 kGy的条件下,去除率可达91.16%,较不添加半导体材料的传统辐照还原提高了65.79个百分点。

3 复合技术多途径产生电子供体还原Cr(Ⅵ)

结合输入能量和投加物质的方式可实现多途径产生电子供体,利用协同作用加速还原Cr(Ⅵ)。

3.1 电催化结合化学还原

电催化技术与化学还原结合可达到调节氧化还原反应、加速还原Cr(Ⅵ)的效果。MARGHAKI等[51]将Fe3O4磁性纳米颗粒固定于微生物纤维素(MC)上作为金属聚合电极,通过电催化和化学还原协同还原Cr(Ⅵ)。外界通电产生的电子可还原Cr(Ⅵ),同时Fe3O4产生的Fe2+也可作为电子供体对Cr(Ⅵ)进行化学还原。在pH为3.0±0.5、电流密度为5.3 mA/cm2的条件下,50 mg/L的Cr(Ⅵ)在20 min内可被还原99.87%,其效率高于绝大多数传统电化学还原体系。ASEMAN-BASHIZ等[52]在此基础上开发了MC/PANI(聚苯胺)纳米FeS2聚合电极用于Cr(Ⅵ)的协同还原,60 min内,10 mg/L的Cr(Ⅵ)去除率达到98.6%,同时该体系的能量消耗仅为3.9 W·h/L,传统铝电极是其15倍。

3.2 光-电催化结合

电催化和光催化技术相结合,通过对光催化体系外加电场,驱动光生电子和空穴向相反方向运动,降低二者的复合率,显著提高了Cr(Ⅵ)的催化还原效率。目前常用的光电催化剂有g-C3N4、WO3、TiO2、Fe2O3等。FEI等[53]以合成的泡沫镍@ZnO@ZnFe层状双氢氧化物复合催化剂为阳极,构建了三电极催化体系,光照下复合催化剂阳极产生电子,在低电压下转移至阴极还原Cr(Ⅵ)。在施加0.5 V电场的条件下,光生载流子得到了更好的分离,用氙灯照射210 min后,10 mg/L的Cr(Ⅵ)去除率达100%。通过光电协同作用,外部通电产生的电子与导体被激发产生的电子共同参与了Cr(Ⅵ)的还原。SU等[54]制备了Z型异质结光电催化剂BiOI/Ag/PANI,其催化反应动力学常数是传统Ⅱ型催化剂(由两个具有交错带排列的半导体组装而成的异质结催化剂)的5倍,在光电催化还原Cr(Ⅵ)中展现出超强的电荷分离效率和还原能力。

3.3 物质作为电子供体和中间体协同还原

一些特殊的物质既能直接给出电子,同时也可充当电子传递中间体(电子穿梭体或氧化还原介质),协同加速电子向Cr(Ⅵ)转移。XU等[55]证明了生物炭不仅是还原Cr(Ⅵ)的给电子体,同时还可充当电子穿梭体,可从乳酸盐接收电子来还原Cr(Ⅵ)。实验结果表明:生物炭在酸性条件下具有较强的介导或传递电子的能力,投加生物炭使乳酸给电子能力提高了23倍;pH为2时,150 h内Cr(Ⅵ)质量浓度从100 mg/L降至0.004 mg/L,其中还原作用的贡献高达87%,远高于吸附作用。投加聚羧酸盐、柠檬酸、苹果酸等也可协同加速Cr(Ⅵ)的还原。JIANG等[56]通过将草酸(OA,具有与聚羧酸盐相似的结构)与Cr(Ⅵ)进行配位络合,构造了Cr(Ⅵ)/As(Ⅲ)/OA反应体系,可加速弱给电子体As(Ⅲ)对Cr(Ⅵ)的还原。OA除作为电子供体外,还可作为电子传递中间体加速Cr(Ⅵ)的还原。这证实了生物炭对Cr(Ⅵ)去除的协同作用机制。但生物炭对Cr(Ⅵ)还原的电子转移机制以及量化生物炭的氧化还原贡献仍有待深入探索。

4 结语和展望

为更好地加速Cr(Ⅵ)还原为Cr(Ⅲ),一方面可输入能量,施加电、光、微波和辐照等,促进电子的产生和传递,另一方面可投加物质,利用其自身的给电子特性或所形成的中间体活性物质还原Cr(Ⅵ)。就现有方法而言:较为成熟的亚铁还原法存在产泥量大的问题;微生物的还原效果因其耐受性极易受环境、工艺参数波动的影响;输入电、光、微波还原则存在电极使用寿命低,水对光的折射、散射,水对微波的吸收等问题而导致能量利用率不高;辐照处理设备需依据现场情况量身定制设计。上述情况导致了多数除Cr新工艺还处于实验室阶段。因此,探索不同工艺形式的组合,以降低运行成本及二次污染风险,可作为今后含Cr废水处理工艺研发的一个方向。此外,以光催化、电催化和[H]化学还原为代表的高效、清洁的还原技术颇具潜在应用价值,也可作为今后Cr(Ⅵ)还原技术研发的方向之一。当然,这需要在长寿命、可循环、低成本催化材料以及制氢、储氢技术的开发方面取得突破性进展。