Fenton氧化污泥资源化利用技术的研究进展

2022-12-15叶正芳

陆 衡,叶正芳,王 鹏,白 雪

(1. 河海大学 环境学院,江苏 南京 210024;2. 河海大学 浅水湖泊综合治理与资源开发教育部重点实验室,江苏 南京 210024;3. 长江保护与绿色发展研究院,江苏 南京 210024;4. 北京大学 环境科学与工程学院,北京 100871)

Fenton氧化是化工废水处理领域中应用广泛的高级氧化工艺,其原理是在强酸性条件下,利用Fe2+催化H2O2产生羟基自由基(HO·),引发和传递自由基链反应,从而达到降解有机物的目的[1]。Fenton氧化会产生大量污泥(Fenton氧化污泥),这类污泥的含铁量(w)高达30%~60%[2],此外,还含有部分难降解有机污染物和其他重金属。Fenton氧化污泥属于危险废物,处置成本高,约占废水处理总运营成本的35%~50%[3]。而传统的污泥处置方法如焚烧、填埋和堆放,既不能实现Fenton氧化污泥的无害化处理,也不能对其中大量的铁进行有效回收利用。因此,Fenton氧化污泥的合理处置问题已成为制约Fenton氧化技术推广应用的瓶颈。

本文综述了国内外Fenton氧化污泥资源化利用技术的研究和应用进展,分析了不同技术的优缺点,展望了未来的研究方向和发展趋势,旨在为Fenton氧化污泥的处置及工业废物的近零排放提供思路。

1 Fenton氧化污泥的性质

针对Fenton氧化污泥理化性质的表征和相关研究目前报道较少。Fenton氧化污泥的性质主要取决于废水的性质和投加的药剂。Fenton氧化污泥中的铁来源于反应过程中投加的铁盐,在絮凝沉淀后大部分以Fe(OH)3的形式存在,也可能在一定条件下转化为FeOOH[4]。此外Fenton氧化污泥中还存在Ca,Na,Al,Mg,Cu,Zn,As,Ni等金属,这些金属大多以无定形的形式与同样无定形的铁氧化物相结合[2]。Fenton氧化污泥中有机物的含量(w)为20%~30%,主要是一些有机酸、酚类和絮凝沉淀过程中吸附的有机物[5]。Fenton氧化污泥的密度高,易于沉降和脱水,脱水后含水率达70%[6-7]。

2 Fenton氧化污泥回用

2.1 Fenton氧化污泥直接回用

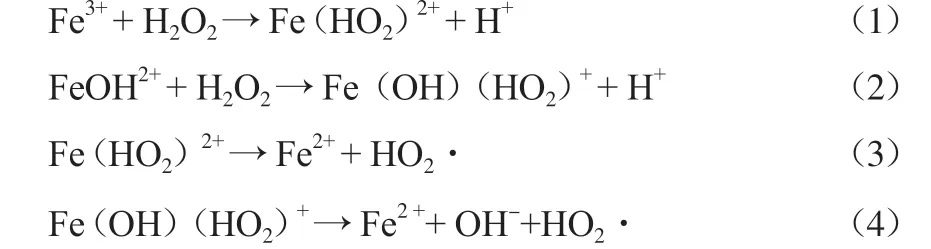

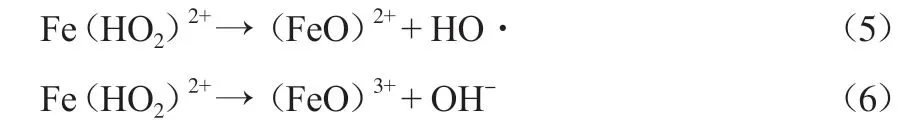

Fenton氧化污泥中含有Fe(OH)3。回用于Fenton氧化系统后,污泥中的Fe3+在酸性条件下溶出,催化H2O2进行类Fenton反应,反应式见式(1)~(4)[8]。

反应过程中生成的Fe(HO2)2+能直接与有机物发生反应,或者进一步分解成更小的活性氧,如HO2·和HO·,也可能生成对污染物具有高选择性的高价铁,反应式见式(5)~(6)[9]。

同时,废水中的腐殖酸和富里酸能够通过电子转移机制还原部分Fe3+[10]。在铁溶解过程中,通过络合作用被吸附在Fe(OH)3表面的络合配体为Fe3+提供电子,并将其还原为Fe2+。

BOLOBAJEV等[11]将未经任何处理的Fenton氧化污泥浓缩后直接回用于Fenton氧化系统,结果表明,在4个重复周期内,Fenton氧化污泥的催化效果与传统的均相Fenton氧化催化剂相似。杨天舒[12]认为:Fenton氧化污泥不经再生处理直接回用于Fenton氧化系统时,污泥中吸附的大量有机物会重新释放到反应体系中,从而导致系统有机负荷的增加;此外,Fenton氧化污泥在每次再生处理过程中会损失5%~10%(w)的铁,因此Fenton氧化污泥回用于Fenton氧化系统时最好投加Fe2+以补充铁源;由于Fe3+的催化性能显著低于Fe2+,这也导致未经再生处理的Fenton氧化污泥的催化性能弱于Fe2+。KLEIN等[7]发现,与传统Fenton氧化相比,Fenton氧化污泥直接回用后,系统的处理效果显著下降,废水中COD的去除率从75%降低至43%。

2.2 Fenton氧化污泥还原后回用

2.2.1 焙烧还原

要实现Fenton氧化污泥在Fenton氧化系统中的循环使用,关键是要去除其中的有机物。焙烧还原是最简单的处理方法。该方法是将污泥干燥后焙烧,然后再进行酸溶。由于氧气不足,焙烧过程中有机物不能完全氧化分解,生成的碳微粒或CO会将部分Fe3+还原为Fe2+,从而有利于提高Fenton氧化污泥的催化性能。ROSSI等[13]比较了焙烧前后Fenton氧化污泥的催化性能,结果表明,Fenton氧化污泥经焙烧后活性更高、催化性能更好,但处理后废水的可生化性变差,且污泥中的铁溶出更多。2.2.2 还原剂还原

为了提高Fenton氧化污泥的催化性能,需要尽可能提高其中Fe2+的含量,单纯焙烧对Fe3+的还原有限。薛罡等[14]在焙烧Fenton氧化污泥过程中投加活性炭粉来还原Fe3+,在保证催化性能的基础上实现了Fenton氧化中铁的循环利用。

2.2.3 电化学还原

QIANG等[15]采用电化学还原工艺考察了Fenton氧化污泥再生的影响因素,发现由于Fe3+传质的限制,在电极电势为0.1 V(以甘汞电极作参比)、初始pH为2、反应温度为23 ℃、反应时间为3 h的条件下,Fe2+再生率仅为75%。KISHIMOTO等[16]采用分批分离模式优化了电化学还原Fenton氧化污泥的过程,避免了回收过程中铁在电极上形成不溶性沉积物,使铁的回收率达到100%,但电化学还原没有解决有机物累积的问题。LI等[17]将电化学还原后的Fenton氧化污泥用于Fenton氧化法处理印染废水,结果表明,处理后废水的电导率非常高,挥发性悬浮固体占总悬浮固体的比例上升,并且废水的ζ电位下降,不利于后续污泥的脱水。

2.2.4 微生物还原

铁还原菌是一种典型的异化金属还原菌,该菌可以通过分解有机物产生电子,将电子传递至细胞外,用于固态铁氧化物的还原[18]。由于具有比许多其他常见电子受体更高的还原电位 (+0.77 V),Fe3+在缺氧条件下可作为异化铁还原菌的末端电子受体,氧化有机物的同时实现Fe3+的还原[19]。WANG等[20]考察了Fenton氧化污泥对厌氧消化的影响,结果表明,投加Fenton氧化污泥后,厌氧消化过程中甲烷产率的增加率为20.95%,同时通过异化铁还原菌可以将90%以上的Fe3+还原为Fe2+。在微生物还原过程中,有机物作为电子供体被微生物降解,因此可以实现系统内Fenton氧化污泥的循环利用。在该过程中,主要的影响因素是Fenton氧化污泥中铁的生物利用率,具有高比表面积和更小粒径的无定形的可溶性三价铁矿物容易被微生物所利用[21-22]。此外,Fenton氧化污泥中的腐殖酸被认为能够通过充当异化铁还原菌细胞与Fe3+的电子穿梭体以及与Fe2+螯合以去除Fe3+表面的生物性的Fe2+来提高还原效率[23]。

目前关于微生物还原Fenton氧化污泥的研究还比较少,工艺参数的优化尚处在初级阶段。此外,废水中重金属对异化铁还原微生物的抑制作用可能会限制该方法在重金属废水处理中的应用。

3 Fenton氧化污泥制备铁系材料

3.1 铁系颜料

铁系颜料是重要的无机颜料。王博等[4]通过两步煅烧法将Fenton氧化污泥合成氧化铁黑(Fe3O4),并通过磁选法分离回收。在不考虑转化率的情况下,该方法处理Fenton氧化污泥的成本仅为50.937 5元/t,但作者未讨论回收所得的氧化铁黑的纯度。王燕鸿等[24]利用超临界水氧化法将含有机物的Fenton氧化污泥合成氧化铁红(Fe2O3),该方法能够将Fenton氧化污泥中的有机物完全氧化,所制备的氧化铁红品质优于传统方法。

总体上讲,Fenton氧化污泥合成铁系颜料的工艺较为成熟。但Fenton氧化污泥作为一种品质较高的铁泥,合成的颜料产品附加值低,且传统方法在合成过程中不可避免地会产生二次污染。超临界水氧化技术尽管在一定程度上可以避免二次污染,但在商业化过程中还存在诸如腐蚀、盐沉积、堵塞、能耗和运营成本高等问题[25]。因此,将Fenton氧化污泥合成比较基础且附加值低的铁系颜料并不是理想的资源化途径。

3.2 铁系絮凝剂

铁系絮凝剂溶于水发生强烈水解,同时通过各种聚合反应生成络合物。这些络合物能有效降低胶体的ζ电位,通过电中和、吸附架桥及絮体的卷扫网捕作用使胶体凝聚,并形成聚合度很高的Fe(OH)3凝胶[26]。常见的铁系絮凝剂有三氯化铁、硫酸亚铁、聚合氯化铁和聚合硫酸铁(PFS)等。

Fenton氧化污泥中所含的铁盐具有一定的絮凝作用。YOO等[27]采用混凝—Fenton氧化工艺处理垃圾渗滤液,结果表明,与直接投加FeCl3相比,将Fenton氧化污泥再循环至混凝单元,可将整个处理工艺的COD去除率从33%提高至42%,并且使污泥产量减少50%以上,同时还可节约50%的絮凝剂用量。除了直接循环回用于混凝过程外,Fenton氧化污泥也可用于合成铁系絮凝剂。周耘等[28]采用酸浸还原法回收 Fenton氧化污泥中的铁,制备了高效絮凝剂PFS,并用于造纸废水厌氧出水的絮凝,结果表明,当PFS用量为5 mL/L时,出水COD从900 mg/L降低至260 mg/L,COD去除率达71%。樊帆[5]以某造纸废水处理过程中产生的Fenton氧化污泥为原料,制备了PFS及磁性聚合硫酸铁(MPFS),结果表明,在沉降速度与絮体的致密程度上,所制备的MPFS均优于无磁性的PFS与商用MPFS,絮体稳定时间从20 min缩短至4 min。但合成的PFS和MPFS稳定性较差,当温度高于30 ℃时,其混凝效果不及商用PFS。

综上,这些新型无机絮凝剂的生产工艺大多复杂、条件严格,且产品稳定性较差,在制备成本上也有待进一步优化。

3.3 铁系催化剂

3.3.1 铁系均相Fenton催化剂

常用的均相Fenton催化剂是硫酸亚铁。将Fenton氧化污泥合成硫酸亚铁的技术较为简单,也是目前最主要的Fenton氧化污泥资源化方法。张娟[29]以Fenton氧化污泥为原料、废铁屑为还原剂,采用酸溶—还原—过滤—冷却结晶—干燥工艺,制备了硫酸亚铁。经测定,所制备硫酸亚铁的纯度大于98%,并且在用作均相Fenton催化剂时,效果与市售硫酸亚铁相当。阳帆等[30]考察了Fenton氧化污泥制备硫酸亚铁的影响因素,发现影响硫酸亚铁产率的主要因素是酸溶温度、硫酸体积和乙醇体积,并且三者对产品纯度的影响均不大。将Fenton氧化污泥合成硫酸亚铁需要消耗大量的酸和废铁屑,经济效益不高且会产生新的污染。此外,除非增加适当的预处理步骤,否则所制备的硫酸亚铁中有机物含量高,会对Fenton氧化产生不利影响。

3.3.2 铁系非均相Fenton催化剂

铁系催化剂具有催化活性高、成本低、毒性小且易于回收等优点,在非均相Fenton催化剂中占据主导地位。其Fenton氧化过程的界面机制主要包括:1)由表面浸出的铁驱动的均相Fenton反应;2)在催化剂表面发生的非均相反应[31]。在均相Fenton氧化过程中,无定形和可溶性的铁氧化物作为催化剂更加有利于反应进行[32],而对于非均相Fenton氧化过程,结晶形式的和不溶性的铁氧化物则更为适合。因此,非均相Fenton氧化中常见的铁基催化剂主要有针铁矿(α-FeOOH)、磁铁矿(Fe3O4)、赤铁矿(α-Fe2O3)、磁赤铁矿(γ-Fe2O3)等。

郭盛[33]在不同温度条件下将脱水干燥后的Fenton氧化污泥制备成非均相Fenton催化剂,用于降解罗丹明B,结果表明:当焙烧温度为400 ℃和600 ℃时,罗丹明B溶液的脱色率分别达到 97.95%和 98.82%,此时经过焙烧后的Fenton氧化污泥中,铁的主要成分已经由FeOOH 部分转变为γ-Fe2O3和α-Fe2O3,这都有利于非均相Fenton氧化的进行;而当焙烧温度增加到800 ℃时,过高的焙烧温度破坏了Fenton氧化污泥的结构并使得Fenton氧化污泥的比表面积降低,罗丹明B溶液的脱色率显著下降。GUO等[34]通过添加石墨烯修饰Fenton氧化污泥合成非均相Fenton催化剂,结果表明,所制备催化剂的吸附性能和Fe3+/Fe2+转化率均得到提升,催化性能增强。

高温煅烧或添加石墨烯修饰Fenton氧化污泥制备非均相Fenton催化剂的成本较高,很可能会限制其工业化应用。ZHANG等[35]将Fenton氧化污泥和工业废水处理厂的活性污泥通过水热法在200 ℃条件下制备了Fe3O4非均相催化剂,用于难降解废水的处理。结果表明:该催化剂用于Fenton氧化时,能够在120 min内降解77.9%的苯胺;在处理实际印染废水时,BOD5/COD值从0.21±0.02增加到0.53±0.05,废水的可生化性得到增强。

3.3.3 其他铁系催化剂

除了用作非均相Fenton催化剂外,铁系催化剂还可用于催化过硫酸盐反应。在大多数催化剂/过硫酸盐体系中,硫酸根自由基和羟基自由基被认为是起主要作用的活性氧。WANG等[36-37]采用不同方法将Fenton氧化污泥合成催化剂,用于催化过硫酸盐反应以降解新兴污染物,催化剂均表现出良好的稳定性。近年来,又有研究者发现,通过氨水热处理的Fenton氧化污泥可以在活性污泥水热碳化过程中催化合成清洁燃料——水热炭。氨水热处理后的Fenton氧化污泥中,铁主要以纳米γ-Fe2O3存在,通过催化活性污泥水解使得水热炭的产量提高了7%~18%,同时改善了水热炭的燃烧性能[38]。

3.4 碳基材料

生物炭是在缺氧或者微氧条件下热解固体废物获得的富含碳素的高度芳香化固体产物,具有比表面积大、吸附能力强的特点,是一种设计简单且成本低廉的碳基材料[39]。生物炭表面存在一定数量的活性位点和持久性自由基,因此生物炭本身还具有一定的H2O2活化能力,而负载铁的生物炭能产生更多的持久性自由基[40],因此,与一般废弃生物质合成的生物炭相比,Fenton氧化污泥合成的生物炭其催化性能更优。此外,通过热解法将Fenton氧化污泥制备成生物炭,还能够回收污泥中的有机物来生产合成气,从而实现更大程度的资源化利用。TAO等[41]将Fenton氧化污泥热解制备的富铁生物炭作为催化剂用于Fenton氧化反应,在增强污泥脱水性能的同时,实现了污泥的可持续回收,污泥处理成本降低了约29%。与热解法相比,水热碳化法因为对生物质的含水率要求更低,因此可以大大减化对Fenton氧化污泥的脱水需求。TONG等[42]在340 ℃条件下将Fenton氧化污泥通过一步水热法制备了胺化水热炭,该水热炭对Pb2+的吸附容量高达359.83 mg/g。

磁性生物炭(MBC)是一种载有磁性材料的生物炭复合材料,不仅保留了生物炭的优良性能,而且具有磁分离特性,因此可以在一定程度上解决生物炭难以回收和再生的缺点[43]。FENG等[43]比较了不同污泥制备的MBC的含铁量和饱和磁化强度Ms,指出:为了保证MBC的磁选性能(Ms>16.30 emu/g),干污泥的含铁量应该不少于8%(w)。与其他污泥(如市政污泥)相比,Fenton氧化污泥在制备MBC时不需要添加额外的还原剂或者铁盐。ZHANG等[44]在160~240 ℃条件下,采用水热碳化法将活性污泥和Fenton氧化污泥制成磁性生物炭复合材料,用于催化降解实际印染废水,结果表明,COD和TOC的去除率分别为(47.0±3.3)%和(49.0±2.7)%。除了作为载体起吸附和催化降解作用外,Fenton氧化污泥衍生的生物炭还可用于厌氧消化中调节微生物的电子转移[45]、作为微生物燃料电池的阳极电极材料以提高其发电效率[46]以及作为骨架材料改善泥饼的不可压缩性和渗透性等[47]。

尽管生物炭制备简单,但是回收或再生的难度和成本并不低。此外原料以及生产过程中各种因素对生物炭的孔结构、元素含量和官能团的影响尚不明确[39]。因此,如何利用Fenton氧化污泥富铁的特性合成性能优良的生物炭可能是未来的研究方向,但同时也要考虑持久性自由基潜在的环境风险和生物炭中金属浸出的风险[48]。

4 结语

a)目前,关于Fenton氧化污泥理化性质的表征和研究尚不够深入,还需要加强。

b)Fenton氧化污泥回用成本低、二次污染小、技术难度低,尤其是微生物还原回用技术能够实现污泥在系统内的可持续循环。未来的研究方向可以集中在探索Fenton氧化污泥回用与多个工艺过程组合运行的可行性,同时优化运行参数以提高Fenton氧化污泥的循环使用次数。

c)与污泥回用相比,无论是将Fenton氧化污泥制备成简单的铁系颜料、絮凝剂还是新型的磁性催化剂,其成本都不具备优势。传统的高温焙烧法可能会导致铁的溶出并造成二次污染。比较而言,水热碳化法制备生物炭的工艺路线运行条件温和、对Fenton氧化污泥的脱水要求低,显示出独特的优势。

d)Fenton氧化污泥资源化利用的研究要兼顾生产工艺的合理性和产品性能,并随着技术的进一步成熟,在实验室研究的基础上逐步向商业化领域迈进。