气体辅助技术对聚合物共挤成型的影响

2022-12-12黄水华刘彪邓小珍

黄水华 ,刘彪 ,邓小珍

(1. 方大特钢科技股份有限公司 江西 南昌 330012 ;2. 南昌工程学院机械工程学院 江西 南昌 330099)

0 引言

聚合物又称加聚物, 是一种由聚合或加聚反应而制成的物体,其分子单位有通常是重复的结构单位。聚合物具有良好的抗形变的能力,其抗性变能力通常介于纤维和橡胶之间,一般由合成树脂及填料、稳定剂、增塑剂、润滑剂、色料等添加剂组成。合成物的种类繁多,制品应用十分广泛。

挤出技术是聚合物的生产工艺中较为常用的一种的技术,挤出技术通常被应用于热塑性塑料和橡胶的加工,可进行配料、造粒、胶料过滤等加工操作,可实现连续化生产,从而制造各种连续制品如管材、型材、板材、薄膜、电线电缆包覆、橡胶轮胎胎面、内胎胎筒、密封条等,具有生产效率高、生产稳定等特点。在生产过程中,挤出机可作为反应器,连续完成聚合和成型加工[1]。

本文主要介绍聚合物气辅共挤技术的优势和特点,以及不同因素对气辅共挤成型的影响。

1 气体辅助挤出成型技术机理

聚合物作为最为成功、使用最广泛的化合物之一,具有多种多样的特性,有的具有磁性、导电性,有的耐高低温甚至耐辐射;有的具有良好的延展性、气密性、透光性等。因其优良的特性因而被广泛用于医疗、日用品、建筑、塑料等方面。

在传统的挤出成型流程中, 由于塑料熔体在模腔中具有复杂流动的特点,使得各个点的剪切速率不能够达到完全一致,因此就造成了塑料熔体的各处应力状态不相同, 从而导致生产出来的制品通常存在较大的翘曲形变倾向。为应对上述的情况,一种新型的聚合物挤出成型技术气辅共挤技术应运而生,并在以后得到了广泛的研究和使用,即气体辅助挤出成型技术。

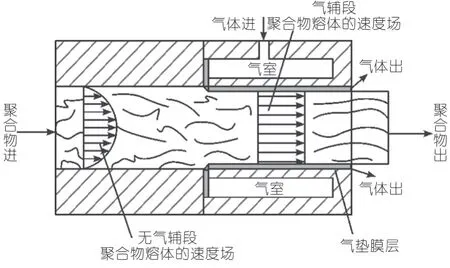

气体辅助挤出成型技术,简称气辅挤出(gasassisted extrusion), 气辅挤出技术是由英国的RFLiang[2]等人于2000年首次提出并进行了研究。该技术的创新之处就在于通过气体辅助挤出控制系统和挤出口模,在挤出过程中, 使聚合物熔体和口模之间形成一层气垫膜层, 从而将现有的非滑移黏着剪切口模挤出方式转化为气垫完全滑移非黏着剪切口模挤出方式,大致的气体辅助成型机理如图1 所示,该技术是一种有效的口模减黏降阻的技术手段,采用这种气体辅助的挤出方式, 不仅可以使得口模压降减低大约40%, 而且还可以大大的降低聚合物挤出产品的内应力和翘曲变形, 并且离模膨胀现象也基本上可以得到消除[3]。

图1 气体辅助挤出成型机理示意图

研究表明,气辅技术的特点可以弥补共挤出中经常出现的缺陷,因此将气辅技术应用在共挤实践当中具有理论上的可行性。传统的共挤出成型技术采用非滑移黏着剪切口模挤出机理,通常会有能耗大、口模压降大、挤塑压力高、制品内应力和翘曲变形大、离模膨胀大、制品表面质量低等缺点。辅助挤出技术的应用能显著改善传统挤出中的缺陷, 其中气辅共挤技术由于采用完全滑移非黏着剪切的方式, 相对于传统的挤出技术具有明显的优势, 能有效解决挤出制品的离模膨胀、内应力及翘曲变形, 还能降低能耗等。综上可知, 将气辅挤出技术应用于聚合物的共挤出, 必将有助于解决传统共挤出中的问题, 还能提高制品的表面质量和生产率。

2 气辅挤出技术对共挤成型的影响

塑料的优异性能使得其在建筑、家具、交通运输、电器、航空、机械等等各大领域皆有广泛应用,但由于传统共挤存在挤出胀大、界面不稳定及熔体破裂、“鲨鱼皮” 等现象,这些问题一直制约其发展。挤出物胀大现象即当高聚物熔体从小孔、毛细管或狭缝中挤出时,挤出物在挤出模口后出现膨胀从而使得其横截面大于模口横截面的现象。

气辅挤出技术作为一种新型挤出成型方法,是指在金属口模内壁和高分子熔体的界面之间注入低速流动的气体,使熔体与模壁之间产生壁面滑移。该技术可以有效的改善传统共挤过程中出现的挤出胀大现象,还能有效缓解黏性包围现象。柳和生[4]等研究不同体积流率对气辅包覆共挤胀大的影响。从流变学来讲,松弛时间是表征聚合物弹性程度的一个重要性能参数,松弛时间越长,聚合物的弹性也越强。在挤出成型中,聚合物弹性的强弱是导致离模膨胀的主要原因。

实验结果表明,在传统的共挤过程中,当芯层熔体松弛时间固定时,壳层、芯层及整体挤出胀大率会随着壳层熔体松弛时间的变大而增大;而当壳层熔体松弛时间固定时,整体胀大率随芯层熔体松弛时间的变大略微增大,芯层胀大率随其变大而增大,壳层随其变大而减小。而气包覆共挤过程中,整体、芯层及壳层三者的胀大率均保持为零。因此通过实验可以证明,气辅挤出技术能有效改善聚合物生产中的胀大问题。

为了研究了共挤口模中的流场和界面形状以及异型材共挤出胀大现象,邓小珍[5]等人以部分圆形和矩形截面组成的异型材为研究对象,采用有限元方法对两种聚合物熔体分别进行了三维非等温黏弹数值模拟分析,实验结果表明,传统多层共挤时芯壳层熔体界面在口模入口和出口10 mm 内不稳定之后趋于稳定,但芯层熔体在流道内存在明显收缩现象而在流道外则存在明显膨胀现象;气辅多层共挤时界面变化只发生在口模入口附近,10 mm 之后基本保持一致,流道外界面变化不明显。

3 不同因素对气辅共挤技术的影响

气辅挤出工艺是一项复杂而繁琐的工艺,诸多因素都能够影响最后挤出物的状态,包括气压、壁管厚度、界面位置等等,许多研究人员对不同因素对气辅共挤技术带来的影响进行了研究。

在聚合物挤出成型过程中,由于熔体的高黏弹性以及在加工流场中压力、剪切速率和应力的作用,使得挤出熔体容易引发挤出膨胀、熔体破裂和扭曲变形等问题。研究表明,上述存在的挤出问题,除了与加工工艺和熔体物性参数有关之外,还与熔体与口模壁面的黏滑程度有直接关系。气辅挤出技术是借助一定气流的作用,在熔体与金属口模内壁之间形成稳定的气体层,可以在熔体与口模壁面之间形成滑移的挤出条件,使得熔体呈柱塞状挤出而避免产生挤出品质问题。

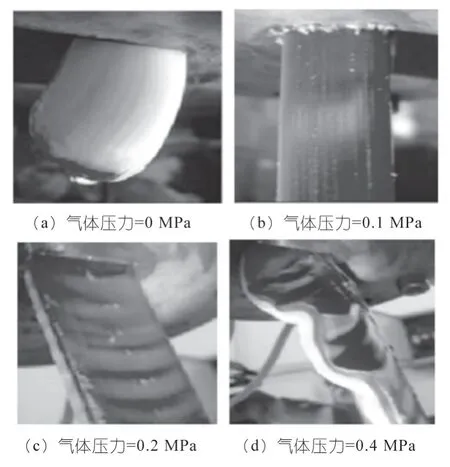

大量研究表明,气辅挤出技术能很好的克服挤出胀大、熔体破裂和扭曲变形等问题。但是,2005年Arda[6]等研究表明在气辅挤出中有鲨鱼皮症状,其原因是在注气点存在应力集中。最近实验研究也表明,气体压力等工艺参数会对熔体挤出的挤出物产生较大的影响。因此,任重[7]等人首先研究不同气体压力下对熔体挤出成型的影响;然后,为了更深入地研究和探明气体压力对熔体流动和最终成型所造成的影响及其中的机理,从气辅挤出实际出发,建立气体/ 熔体两相流几何模型,并结合实验设置合理的参数和边界条件,利用有限元分析方法对气辅挤出进行非等温黏弹数值模拟,得到不同气体压力下熔体的形貌及流场分布变化情况。任的课题组进行了气体辅助聚合物挤出实验,如图2 所示,观察不同气压下气辅挤出实验的结果。

图2 不同气体入口压力下气辅挤出实验结果

从实验结果可以得到气体压力对熔体挤出形貌具有显著地影响。当气体压力约为0.1 MPa 时,能建立稳定的气体层,且挤出熔体没有发生胀大或收缩的现象; 而随着气体压力的增大,熔体表面逐渐出现凹凸不平的现象; 当气体压力继续增大到一定值时,熔体不能稳定挤出,甚至出现了被压缩气体冲破的现象。

从该实验中可以得知,在实际气辅挤出成型中,为了提高挤出产量,可以适当加大气体压力,但是为了避免熔体产生形变,在保证气体层稳定的前提下,又应该尽量降低气体压力。因此,在实际应用中需要合理地设置好气体压力参数。

同时,任重[8]等人还发现,辅助气体的气体流量大小也会影响挤出形变。在通过有限元法数值分析后,他们发现随着内辅气体流量的增大,塑料微管内腔变得越来越大,导致了内腔的吹胀现象。当内辅助气体流量继续增加时,数值计算不收敛,说明塑料微管内腔发生了爆裂。而外辅气体的气体流量的增加则会导致塑料微管的挤出内陷现象,并且随着外辅助气体流量的增加,塑料微管的挤出内陷现象越来越严重。因此在保证内部气体辅助层稳定建立的前提下,辅助气体的流量应尽可能小,合理的辅助气体流量是塑料微管气辅挤出过程中非常重要的工艺参数。

经过试验他还发现,不仅仅是气体的长度和流量大小,辅助气体的宽度也会对塑料管气体辅助挤出成型产生影响。为了探究俩者具体的研究关系,他们基于两相流体模型建立了塑料管气体辅助挤出成型的二维模型。在几何模型中,使用了四种不同宽度的气层。在设定了边界条件和材料参数后,利用有限元软件polyflow 对气体层宽度对塑料管材挤压成形的影响进行了数值模拟。实验中,分别将气层宽度分别设置为0.125 mm、0.25 mm、0.5 mm 和1 mm。在相同的气体入口压力下,得到熔体与气层入口界面的熔体流动速度,数值结果表明,随着气体层宽度的增加,熔体流动速度都增加[9]。气体辅助挤出成型塑料管材的稳定性和表面质量均容易受到较大宽度气体层的影响。因此,研究结果表明合理的气层宽度也是影响塑料管气辅挤出成型的重要因素之一。

在塑料微管气体辅助挤出过程中,熔体体积流量、熔体温度、模具结构、辅助气体流量、温度等因素均会影响挤出塑料微管的质量。任重[10]认为到目前为止,虽然有学者报道了一些关于气体温度对聚合物熔体气体辅助挤出成型的影响的研究,但是尚未见关于气体温度对塑料微管气体辅助挤出中熔体黏度和流动速度影响的研究报道。因此,任重利用有限元软件Polyflow 进行了相应的模拟和数值分析,借此研究辅助气体温度对塑料微管气体辅助挤出成型的影响。经过研究得到了不同气体温度下熔体黏度、流速和压力的变化,以此为数据依据研究了气体温度对塑料微管流动和成形情况的影响机理。实验数值结果表明,随着气体温度的升高,熔体在模槽径向的黏度降低。然而,在模具通道的轴向上,不同气体温度下熔体的黏度变化不同。熔体的流动速度随气体温度的升高而增大。因此,任重认为在实际应用中,辅助气体的温度应与熔体温度相匹配或高于熔体温度,这样可以改善熔体的流动行为,并且可以提高塑料微管气体辅助挤出成型的稳定性。

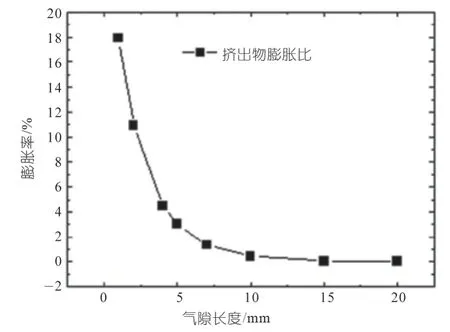

同时在气辅共挤技术中,不仅气体的压力会影响最终的挤出成型物,研究表明辅助气体的长度也会对此有所影响,WAN[11]等人经研究表明,气层的长度是影响气辅技术的挤出效果的重要因素之一。为此,他们设计研究最佳气体长度、气体长度对聚合物熔体流动行为和挤出效果的影响。

虽然气辅技术能很好的地克服挤出物熔体膨胀、熔体断裂和挤出变形现象,但他认为,气体长度过短,挤出问题可能不会被消除。为了研究气体长度对熔体挤出物膨胀率的影响,他们测试了从0 到20 mm 的不同气体长度,得到了挤出物膨胀率,结果如图3 所示。从图3 可以看出,随着气体长度的增加,挤出物膨胀率降低。在气体长度低于5 mm 时,依旧有明显的膨胀率,当气体大于5 mm 时,膨胀率明显减小。然而,当气体长度约为15 mm 时,挤出物膨胀率几乎等于零,当气体长度大于15 mm 时,挤出物膨胀率的变化不明显,这表明15 mm 的气体长度是最佳长度。

图3 不同气体长度下聚合物熔体的挤出胀大比

通过采用有限元计算方法对气体长度对塑料制品挤出胀大的影响进行了数值研究,可以证明,气体长度也是影响挤出物膨胀率的因素之一,随着气体长度的增加,挤出物的膨胀率逐渐降低。这是因为当熔体从模具中挤出时,熔体的流动速度变得均匀,气体辅助模式大大降低了熔体的压力和剪切应力。

与传统的宏观挤出过程类似,微挤出的过程同时也是一个非常复杂的非牛顿流体三维流动过程。现有研究主要是针对壁面滑移、表面张力、微尺度效应和牵引力等方面对微挤出成型的影响,对于微管壁面厚度对挤出成型的影响尚未见报道。肖兵[12]针对微挤出成型过程中管壁厚度对成型的影响,建立三维等温微管挤出流动数值模型,并运用计算流体动力学(CFD)软件进行数值计算,主要研究微管壁厚对成型过程中挤出胀大、挤出物截面尺寸、熔体速度分布、剪切速率分布及口模内熔体压降的影响。

实验分别观察在不同管壁厚度的情况下的挤出膨胀率,实验结果表明熔体的挤出胀大率会受到管壁厚度的影响,挤出胀大率随着管壁厚度的增加而增大,但增长速度逐渐平缓。但是随着管壁厚度的增加,熔体压力降值显著减小。通过实验还可发现,口模出口端面上熔体的剪切速率随着管壁厚度的值的增大而减小,且最大值分布在口模壁面处。剪切速率是引起挤出物“鲨鱼皮” 和熔体破裂现象的主要因素,剪切速率值越大,挤出物出现产生“鲨鱼皮” 和熔体破裂现象的可能性越大且越严重,故在相同人口体积流率条件下,挤出物表面“鲨鱼皮” 现象将随着管壁厚度的增大而得以改善。

由于单一成分及多层叠加成分的制品在经济、环保和力学性能往往不能满足使用的要求,而包覆技术的使用可以使整个制品各个方面的性能均一,保护芯层的材料,因此需要研究多组分的包覆共挤技术来解决实际中的问题。但在聚合物包覆共挤过程中同样存在诸多的问题,如包覆共挤出中的离模膨胀、黏性包围和层间界面不稳定等,这些都严重的制约了包覆共挤成型技术的进一步发展和新应用领域的开发。周国发[13]等研究了熔体黏弹性对多层共挤成型挤出胀大的影响,邓小珍等研究了熔体体积流率变化对挤出胀大率的影响,但均未深入研究熔体层厚变化对其挤出的影响。万齐访等以L形异型材为研究对象,运用有限元方法对俩种聚合物熔体进行了三维等温黏弹数值模拟,研究熔体层厚度的变化对包覆共挤的影响。

实验结果表明在口模整体尺寸保持不变时,整体挤出胀大率不会受到芯层厚度变化的影响,壳层胀大率随芯层厚度增大而增大,而芯层胀大率随芯层厚度增大而减小;当芯层厚度不变时,整体的挤出胀大率不受壳层厚度变化的影响,壳层胀大率随壳层厚度增大而减小,芯层胀大率随壳层厚度增大而增大。

目前,有关聚合物共挤成型技术的研究对于共挤成型过程中口模入口处两熔体层间界面位置对离模膨胀、界面不稳定等方面的研究较为少见。邓小珍[14]以半圆形共挤口模为研究对象,基于有限元数值模拟方法,对两种拥有不同特性的聚合物熔体进行三维非等温黏弹数值计算,借此分析研究在气辅共挤成型的过程中,共挤口模入口处熔体层间界面位置和熔体入口流率变化对气辅共挤出胀大率和界面位置的影响。

经研究发现,在气辅共挤过程中,两熔体离模膨胀率均会随着自身流率的增大而增大,不过随着另一熔体流率的增大,熔体自身的膨胀率反而会减小,如果两熔体的流率相等,则熔体离模膨胀不会受流率的变化产生影响。同时当两熔体的流率相等时,层间界面位置不随流率的变化而变化; 若两熔体流率不相等,层间界面位置则会向流率低的一侧偏移,但随着两熔体流率差的增大,其偏移幅度逐渐减小,趋于稳定位置。

自气辅挤出成型技术问世以来,气辅挤出口模的设计及改进越来越引起业界研究人员的重视。气辅挤出口模的设计主要有孔隙进气法和缝隙进气法2种。气辅挤出口模流道的合理设计是保证和提高气辅挤出制品品质的关键。在孔隙进气法和缝隙进气法之外,南昌大学的黄兴元[15]等采用缝隙进气法设计了圆棒形和T形异型材气辅挤出口模,并进行了实验研究。结果表明,气体辅助技术能有效提高塑料棒材和异型材挤出制品的品质。2011年,黄益宾[16]等采用缝隙进气法设计了矩形异型材气辅共挤口模,用于塑料双层(叠层)共挤成型。

但是结果表明,气体辅助技术虽然能有效改善甚至消除传统共挤成型过程中存在的离模膨胀、黏性包围等内在缺陷,但因口模结构问题(即气体入口位置为2种熔体汇合处),气辅共挤出制品表面容易产生气槽,当气体压力增大时,甚至出现2种塑料熔体界面无法结合的现象,大大降低了制品的外观品质和力学性能。

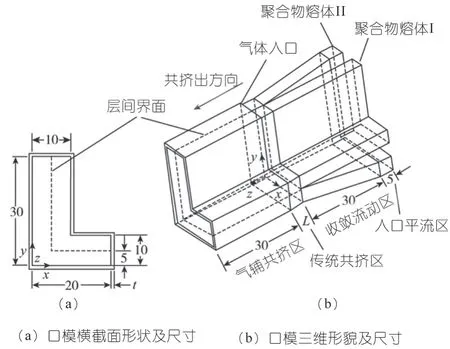

邓小珍[17]在此基础上借鉴黄益宾等有关矩形截面异型材双层气辅共挤口模的设计经验,将口模内熔体表面与口模壁面之间的气垫层单独作为一层,而不是简化为完全滑移边界条件,可分析气体流动状态对挤出制品的影响,结果有助于气辅共挤口模的改进设计。采用有限元法建立L形截面异型材三维非等温黏弹气-液-液共挤流动理论模型进行数值模拟。

如图4所示,与黄益宾等的矩形截面气辅共挤口模结构相比,该改进型根据数值模拟结果,为避免气辅共挤制品表面2种熔体界面结合处产生气槽,在共挤过渡段的收敛流动区后增加了一段5 mm长的传统共挤段。结果表明,2种熔体料间界面已黏合密实,可有效避免气辅共挤出制品的表面产生气槽。不同工况条件下,改进设计后的L形截面双层共挤口模能避免制品表面产生气槽。

图4 L型截面双层气辅共挤流道的几何结构

4 结论

气辅共挤技术相比较传统共挤技术有着很多优势,气体辅助挤出技术的应用能显著改善传统挤出中的缺陷,能有效解决挤出制品的离模膨胀、内应力及翘曲变形,还能降低能耗等。综上可知,将气辅挤出技术应用于聚合物的共挤出,必将有助于解决传统共挤出中的问题,还能提高制品的表面质量和生产率。

同时,适当的气体压力、气体长度、管壁厚度、模型改进等因素的改进和控制,都有助于成型物的品质提高,减少挤出膨胀等问题。经过一定的实验以确定最为合适的气体压力、长度、宽度等设置,可以更好的契合气辅共挤的流程,从而改善挤出物的成型,否则甚至可能会加剧挤出物的变形。