永磁同步驱动在密炼机上的应用

2022-12-12王俊杨小林杨义志孙伟

王俊 ,杨小林 ,杨义志 ,孙伟

(1. 双钱集团(江苏)轮胎有限公司,江苏 如皋 226500 ;2. 上海新时达机电科技有限公司,上海 201802)

密炼机作为橡胶行业中的最为关键的炼胶设备,无论是轮胎企业还是橡胶制品企业,都有着大量的密炼机正在使用。密炼机的性能与运行状态直接影响橡胶类产品的制造工艺设计以及产品的最终质量。同时,密炼机的能耗也占到橡胶厂总能耗的40%~50%,是最为典型的高能耗设备。

密炼机的主驱动系统是整个密炼机的重要组成部分,主驱动由:电机驱动器、电机以及减速机组成,功率范围从500~3 000 kW,电压等级多为10 kV,少量为6 kV。主驱动系统的优劣直接决定了密炼机的生产能力和所需能耗,以及能否满足更高标准的工艺要求。

密炼机主驱动技术,针对驱动器与电机,经历近最近十余年的快速发展,已经由早期的直流驱动系统发展到交流高压变频驱动系统,乃至目前最新的永磁同步驱动系统。由高压变频器+ 高压永磁同步电机的驱动方式是目前密炼机主机驱动的最新技术方案。永磁同步驱动以其优异的机械特性(与直流系统相当)、较低的能耗需求、快速的升降速响应等特点,正逐渐成为密炼机主机驱动的主流配置方案。

1 永磁同步电机简介

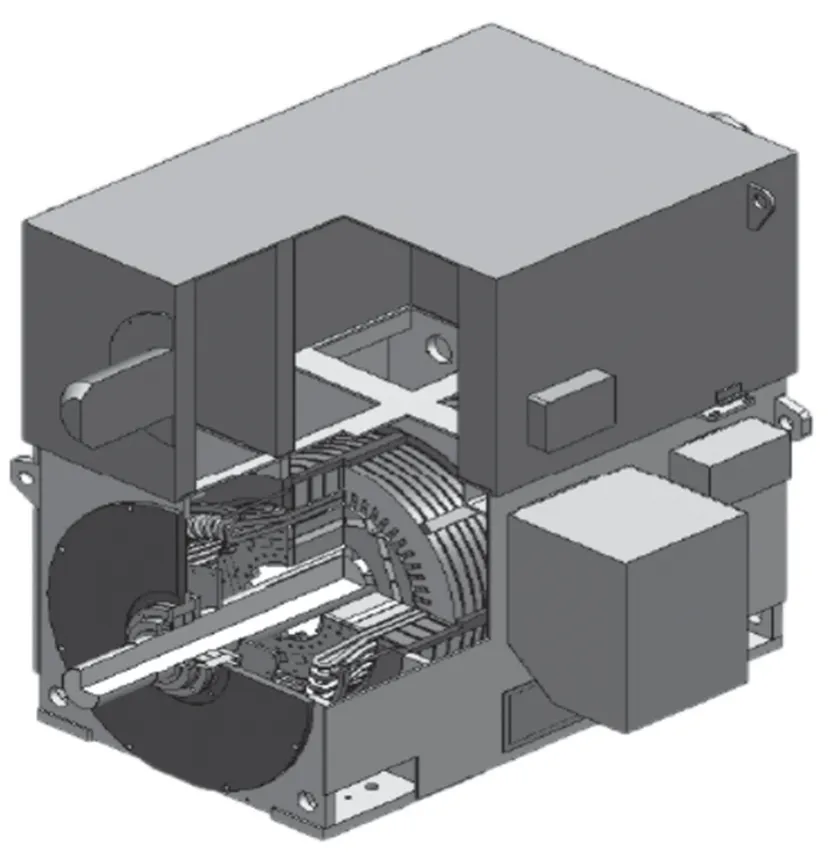

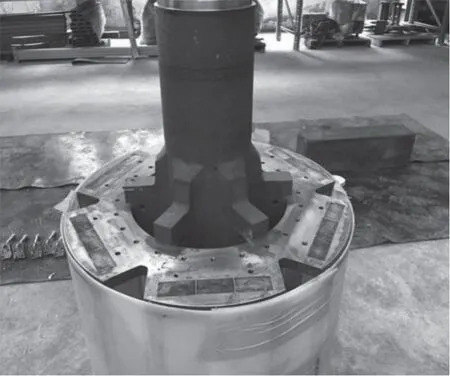

1.1 永磁电机的结构与原理

永磁同步电机的转子为永磁体,由永磁体来提供励磁。从而使得电动机结构较为简单(图1,图2),降低了加工和装配费用,且省去了容易出问题的集电环和电刷,提高了电动机运行的可靠性;又因无需励磁电流,没有励磁损耗,进而提高了电机的效率和功率密度。

图1 永磁同步电机结构示意图

图2 永磁同步电机转子

1.2 永磁同步电机的特点

(1)永磁同步电机转子本身就具有强磁场,所以不需要励磁电流

(2)与异步电机相比,永磁同步电机的转子上基本没有损耗,相同功率和电压的情况下,永磁电机的运行电流更小、电压更低,因而电机定子的铜耗也更小。

(3)由于电机整体的损耗更小,所以在电机效率上,永磁同步电机效率相比异步电机更高。

(4)永磁同步电机的效率始终大于异步电机的效率(全负载段、全转速段)尤其在低转速、低负载/过载的情况,异步电机与永磁同步电机的效率差异更大

(5)异步电机在非额定转速、非额定负载(特别是轻负载)的情况下效率降低更为明显

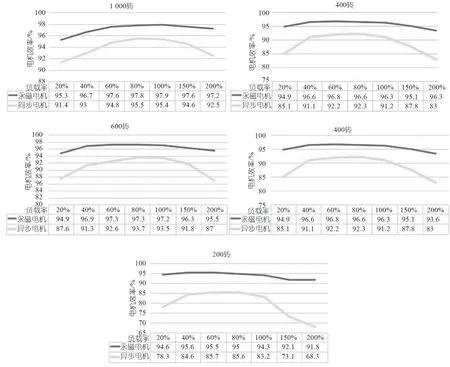

1.3 在不同转速下的异步电机与永磁同步电机效率对比曲线

以10 kV,1 250 kW 为例,见图3。

图3 不同转速下的电机效率对比曲线

2 永磁同步驱动对于高压变频器的相关要求

密炼机上使用的永磁同步电机均采用变频器驱动。不同的高压变频器对于永磁电机的驱动效果是不一样的。无论是高压变频器本身的硬件结构,还是针对永磁同步电机的控制模式和控制算法,最终都将影响永磁同步系统最终的驱动效果,比如:带载能力、系统能耗、快速启停机等。

新时达公司凭借十余年密炼机永磁同步系统推广的经验与案例,结合60 多个应用现场的实际应用效果,我们可以得出以下几点经验和结论:

2.1 针对高压变频器结构,“9 单元” 高压变频器优于“8 单元” 高压变频器

(1)9 单元输出比8 单元输出电压谐波更小,变频器运行效率更高。

(2)以每相输入电压690 V 计算,8 单元叠加后,线电压为1.732×690×8=9 560 V,实际是达不到10 kV 的,所以9 级联的带载能力是强于8 级联的。

(3)对于恒温炼胶等新工艺,需要密炼机在带载情况下实现快速加/ 减速的工艺要求来说,9 单元结构比8 单元结构能做到更短的加/ 减速时间,提高工艺性能。

2.2 针对永磁电机控制模式,闭环矢量控制模式优于开环控制模式

(1)永磁同步电机矢量控制系统中,采用转速、电流双闭环的控制方法。

(2)转速环有两种采样方式:一种是通过编码器直接反馈电机转速(闭环控制模式),另一种是通过观测器和电机模型来计算电机转速(开环控制模式)。

(3)由于观测器的采样会有误差与延时,所以闭环模式会比开环控制模式精度和响应速度更快。

(4)体现在密炼机应用上,闭环控制时电机的启动力矩更大。在突然加载大负载时,密炼机转子的转速不易跌落,能实现更快地加/ 减速工艺要求。

(5)在闭环控制模式下,永磁电机的启动电流更小,对变频器的冲击也更小,系统负荷更低,更利于系统的稳定,减少故障率。

2.3 针对永磁电机控制算法

相比较传统的ID=0 永磁控制算法,MTPA 是目前比较先进永磁控制算法,MTPA 控制算法无论是控制效率和精度都更为优秀。

由于永磁同步电机的转子是永磁体,无需通电转子上即可保持有磁场。所以在对永磁同步电机进行控制时,与传统的三相异步电机不同。比如在启动的时候是需要确定转子磁极位置角度,才能保证在启动时保持较小的启动电流,并同时产生足够大的力矩。在节能方面,采用了新型的MTPA(最大转矩电流)控制模式,对发挥永磁同步电机的节能特性,也起到了积极的作用。

2.4 MTPA 永磁同步驱动控制算法简介

永磁同步电机实际的运行过程中,直、交轴电流的分配受到电流极限圆和电压极限椭圆的约束,运行轨迹只能限制在二者的交集之内。因此必须按照特定的规则来分配id、iq才能充分利用逆变器的容量,使电机出力达到最大,从而提高电机的运行效率。

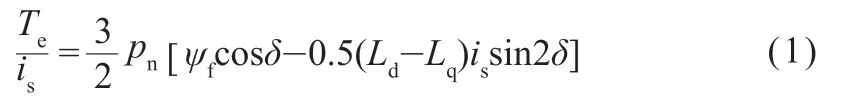

最大转矩电流比控制是指在输出转矩恒定的情况下,通过合理分配id和iq,使得定子电流最小。MTPA 控制从定子电流矢量入手研究id、iq的分配原则,定子电流矢量is的幅值为is,转矩电流之比可以表示为:

设关于转矩角的函数:

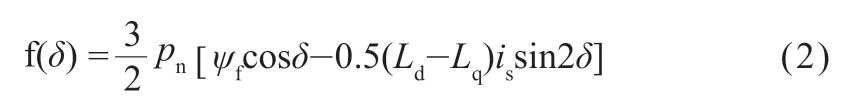

则f(δ) 取得最大值的条件是其对δ的一阶导数等于零,二阶导数小于零,即:

由一阶导数为零解得:

代入到二阶导数则有:

显然此时f(δ) 的二阶导数小于零,因此函数f(δ)存在极大值,且极大值存在的条件,即转矩与电流的比值存在最大值的条件。

式(6)即为MTPA 控制时id和iq的分配策略。

从上述分析可知,最大转矩电流比控制实际上是对磁阻转矩的充分利用,其本质是对转矩角的控制,通过适当的调整转矩角使得电机在输出一定电磁转矩时定子电流最小。在逆变器的输出容量一定时,采用这种控制策略,能进一步提高永磁同步电机的效率,同时减小逆变器的工作电流,对逆变器的器件的容量要求更小,功率器件的损耗也相对减少了。

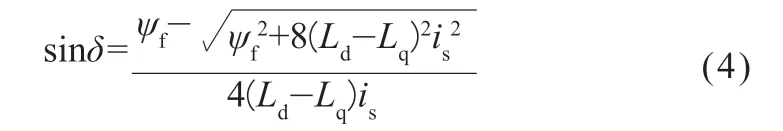

综上所述,可以看出。高压变频器+ 永磁同步电机的驱动方式,相比于直流驱动系统或普通的交流变频驱动系统,有着更为优秀的驱动特性以及能耗表现,在这一驱动模式下,既能实现与直流系统相似的机械特性输出,又能最大程度地降低驱动系统的电能消耗:具体请见下列对比表1。

表1 不同驱动方式对比

3 应用案例

永磁同步驱动在密炼机上的应用,除了常规的新机配套以外,在老式直流驱动系统的改造上也有很大的潜在市场需求。相对于直流系统,永磁同步系统既能保持与原直流系统一样优秀的机械特性,又能在传动效率上大幅提升,降低系统的能耗。所以针对直流系统的永磁同步驱动系统改造最能体现永磁同步驱动的特性与优点。以下将介绍两个典型的直流系统改造为永磁同步驱动系统的实际案例。

3.1 案例一

双钱集团(江苏)轮胎有限公司对其一台老式直流驱动系统的密炼机进行了高压变频器+ 永磁同步电机的改造,不但降低了能耗,减少了设备的故障率,同时提升了整体炼胶工艺,使得密炼机能满足更高的工艺标准要求。

3.1.1 项目实施前情况

3.1.1.1 密炼机电器控制系统(操作电控系统)故障频繁,维修费用高

……(略)

3.1.1.2 密炼机直流驱动系统存在隐患

(1)原密炼机转子转速达不到工艺要求的55 r/min,调到55 r/min 飞车,为密炼机驱动器本身问题;

(2)驱动器内部损坏,有报警信号输出,无法修理,屏蔽报警信号运行。

(3)原采用主、从双驱动方式,GE 驱动器已运行14年,与其他机台不通用,不稳定,无法采用测速机反馈,采用测速机反馈两驱动器负载不平衡,现采用电枢电压反馈,高速时密炼机转子转速超过工艺范围±1 转。

3.1.1.3 密炼机直流主电机维护保养费用高

(1)原2 300 W 直流主电机经多次维修后,励磁电流无法达到额定电流39.9 A,驱动器调到额定励磁电流后电机温度高,电机励磁线圈会烧坏,现只能降低励磁电流至32 A 运行,电枢电流大,有时超过180%

(2)建厂以来此直流电机已修理超过4 次,每次费用超过15 万,总修理费用已达60 万元,修理次数过多,不再具有维修价值

(3)维护保养费用高,此电机碳刷370 元/ 只,每年碳刷更换费用超过3 万元。

因存在上述问题,而高压变频驱动系统,更节能,接近免维护,故需进行改造更换。

3.1.2 实施方案与改造

3.1.2.1 密炼机电器控制系统(操作电控系统)更换

……(略)

3.1.2.2 密炼机直流驱动改为高压变频驱动系统

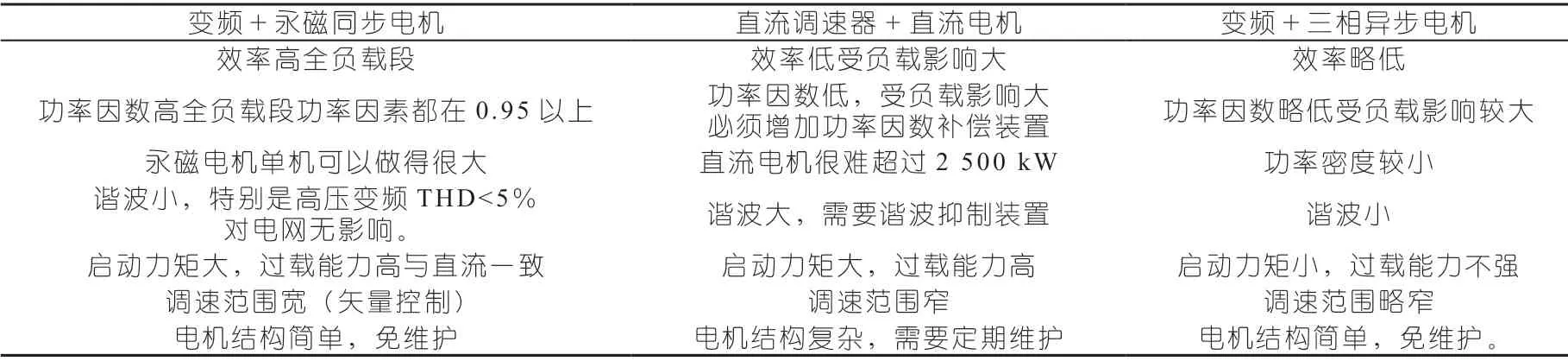

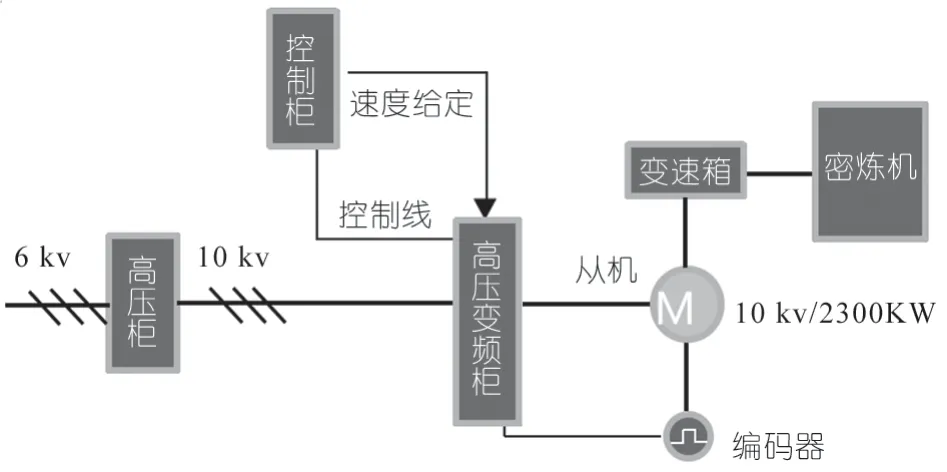

将已使用14年的,有问题的GE 直流驱动器更换,改为高压变频装置,驱动高压变频电机,高压变频器电源为原直流驱动器变压器初级电源,高压变频器输入电压为6 kV,输出为10 kV,见图4 系统框图。

图4 改造后的系统框图

3.1.2.3 密炼机直流主电机更换为高压变频永磁同步电机

将需要定期换碳刷、需要外送维护保养故障频繁地直流电机改为高压变频永磁同步电机,省去维修保养费用,同时更节能。

3.1.3 综合比较

L2 密炼机电器控制以及驱动系统改造后,现场故障处理将更方便,改造后目前现场隐患得到彻底排除,L2 运行更稳定。直流电机和直流驱动器更换后,密炼机转速可以达到工艺要求的60 r/min,满足工艺要求,且稳定性和效率都得到了提升,同功率高压变频永磁电机比直流电机节能降耗10% 以上。

图5 改造后的高压变频器

图6 改造后的高压永磁电机

3.2 案例二

昆山某大型轮胎厂,分别于2018年和2019年改造两台同型号、同规格的密炼机。密炼机原驱动系统为直流系统,电机功率1 500 kW,电机转速为1 000 r/min。改造为1 500 kW,10 kV 高压变频器+ 永磁同步电机驱动系统。

(1)改造后经用户实际测量,两台密炼机的节能率分别为13% 和19%,相比较原直流系统都有较大的节能降耗。

(2)两台密炼机节能率的差异来源于所打胶料的配方不同和炼胶工艺的差异。

(3)其中一台密炼机用于生产该轮胎厂最“硬”的一种胶料配方,密炼机带载情况下转子0~60 转升降速时间为9 s,极大地提升了炼胶工艺水平。

4 结束语

随着国内自动化技术的发展,以及永磁同步电机技术的不断进步,相信在密炼机主机驱动上会有越来越多的永磁同步驱动系统的应用。一方面能大幅降低炼胶行业的电能消耗,积极响应国家节能降耗的要求;一方面凭借永磁同步驱动系统优秀的系统特性,积极助力于行业工艺的提升与改进,为橡胶行业的整体进步做出贡献。