8/20 μs雷电流作用下熔断器工作性能影响因素仿真研究

2022-08-09王国庆焦夏男林博勇

王国庆,熊 俊,焦夏男,林博勇,刘 春,张 琰

(1.中国南方电网广州供电局有限公司,广东 广州 510620; 2.华中科技大学强电磁工程与新技术国家重点实验室,湖北 武汉 430074)

熔断器串联在电路中作为过载电流或短路电流保护元件,具有结构简单、动作安全可靠、分断电路快、价格低廉、具有限流能力等优点[1-2],因此,人们对熔断器开展了深入研究。文献[3-9]通过熔断器弧前过程数学模型,建立了熔断器熔体有限元仿真模型。由于短路电流下熔断器动作时间较快,因此假设熔体熔断过程为绝热过程,熔体达到熔化温度(熔点)时间定义为熔断器弧前时间,通过仿真得到短路电流作用下的熔断器弧前时间—电流特性曲线;文献[10]通过有限元计算软件建立熔断器三维仿真模型,计算得到其温度变化情况和弧前时间—电流曲线,该曲线与厂家提供的弧前时间—电流特性曲线很吻合,证明了仿真模型的正确性,并将该模型应用于ATP-EMTP过电压仿真电路中,计算得到了熔断器的开断电压;文献[11-12]提出了一种计算熔体温度随电流变化的数学模型,引入了热交换系数的概念,并利用Ansys软件对熔体温度随电流的变化情况进行了仿真,仿真结果表明该模型能够精确地反应熔体与周围介质的热交换情况,使得熔体在低倍数额定电流条件下的熔断时间与实际情况熔断时间误差小于6%;文献[13]利用Ansys软件,对熔断器熔体进行建模,分析了短路电流时间上升率对熔断器弧前过程的影响,并设计了一个脉冲电流放电实验电路,得到不同电流上升率的脉冲电流作用下熔体的弧前时间,对仿真结果进行了验证。目前针对熔断器的研究大多集中于熔断器弧前温升过程,且多为工频短路电流或过载电流作用下对熔体进行弧前时间电流特性仿真,对雷电流作用下熔体的温升过程的研究少有报道。但在实际运行中,雷击将导致雷电流沿输电线路侵入电力系统,从而流经熔断器。若熔体材料本身参数变化或环境温度变化对熔体在雷电流作用下的温升有较大影响,则会影响熔断器在雷电流作用下的工作性能,从而影响电力系统的安全稳定运行。因此有必要对雷电流作用下熔断器工作性能的影响因素进行研究。

本文首先通过对熔体在8/20 μs雷电流作用下温升过程数学模型的推导与分析,得到影响熔体温升过程的影响因素。其次在合理简化与假设的基础上,利用Ansys软件建立熔体热电耦合模型,对正常工作熔体与受影响因素影响熔体在不同雷电流幅值作用下的温升情况进行仿真,得到不同条件下熔体弧前时间—电流曲线。通过大量仿真得出不同影响因素对熔体温升过程影响的一般规律。最后通过对仿真结果的分析,提出保障熔断器安全正常运行的相关措施。

1 熔体温升过程数学模型分析与计算

熔断器在工作过程中的温升过程是电流场与温度场相互耦合的过程[14-15],因此熔体温升过程与电流场作用时间存在密切关系。由于雷电流作用时间短,电流幅值高,因此可以认为熔体温升过程为绝热过程,通流期间产生的热量只在熔体之间传导[8]。

熔体电阻的计算公式为

(1)

式中l为熔体长度;S0为电流流经熔体截面积;ρ(T)为熔体金属电阻率,与温度T有关,即

ρ(T)=ρ0[1+a(T-T0)]

(2)

式中T0为环境温度;ρ0为温度T0下金属电阻率;a为电阻温度系数,可以取固定值[8,15];T为熔体温度。时间dt内熔体吸收热量的计算公式为

dQ=cmdT

(3)

式中c为熔体金属比热容;m为熔体的质量;dT为在时间dt内熔体的温升。

时间dt内通过电流产生热量dQ1与熔体之间交换热量dQ2的计算公式为

dQ1=I2Rdt

(4)

(5)

式(4)、(5)中I为熔体通过电流的有效值;α为熔体之间的热传导系数,是一个常数[10];S1为熔体之间交换热量的接触面积;T′为相邻单元的温度。

熔体吸收热量的计算公式为

dQ=dQ1-dQ2

(6)

联立式(1)~(6),可以得到熔体温升dT与时间dt的微分关系式为

cmdT=

(7)

对式(7)进行积分则可以得到熔体温升的关系式,即

(8)

在雷电流作用时间内,熔体长度、电阻温度系数、金属材料比热容及质量可视为固定值。而且在雷电流作用过程中,由于作用时间短,熔体传热能力有限,可认为熔体流经电流截面面积及熔体之间交换热量面积在温升过程中保持不变。同时T′可用式(8)进行计算,即T的影响因素同样也是T′ 的影响因素。因此由式(8)可知,熔体材料热传导系数、常温电阻率、环境温度及电流值均有可能对熔体温升产生影响,使得在相同时间内熔体温升异于正常工作状态下熔体温升,从而影响熔断器工作性能。

2 Ansys仿真模型的建立

2.1 熔体仿真模型

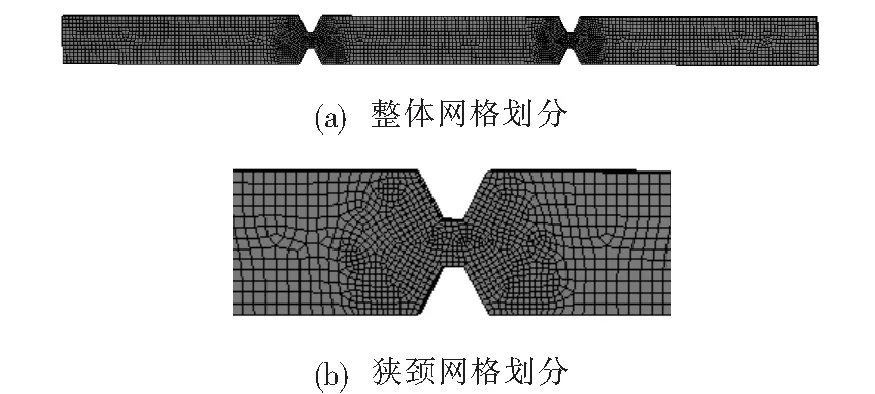

本文研究对象为XRNT-12 kV/125 A型熔断器,熔体由7根银带组成,单根长度为585 mm,宽度为2.5 mm,厚度为0.3 mm,狭颈间距为13 mm,共40个狭颈。由于多根并联的熔体长度、大小基本相同,且单根熔体材料各向同性,则认为流过每根熔体的电流值相同,因此取单根小段建立熔体仿真模型。模型取2个狭颈,共长41.6 mm,如图1所示。针对该仿真模型,采用扫掠法进行网格划分,并对狭颈处进行局部加密,如图2所示。划分后可得43 911个节点,7 596个单元,平均网格质量为0.912。

图1 熔体仿真模型Figure 1 Melt simulation model

图2 熔体仿真模型网格划分Figure 2 Meshing of melt simulation model

2.2 雷电流

选择8/20 μs雷电流作为流经熔断器熔体的载荷,其表达式为

I=Im(e-125 000t-e-50 000t)

(9)

式中Im为雷电流幅值。

2.3 材料属性及边界条件

由于熔断器熔体采用高纯度银,其正常工作下,熔体材料设置为纯银的热物理参数,其中电阻率随温度增加呈线性增长,如表1所示。

表1 纯银熔体正常工作状态下热物理参数Table 1 Thermal physical parameters of pure silver melt under normal working condition

正常工作状态下边界条件设置为初始温度为常温295.13 K(22 ℃)的均匀温度场。根据绝热假设,不考虑对流、辐射等散热边界条件,仅考虑熔体内部的热传导。在仿真模型的一个端面设置零电位面,另一端面加载雷电流载荷后,即可开始计算。

3 仿真计算分析

3.1 熔体正常工作状态下仿真结果

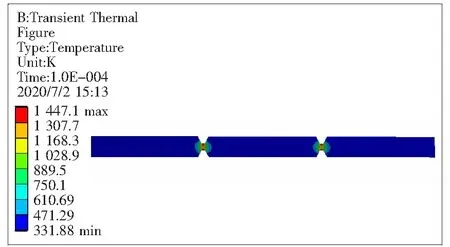

仿真时间设置为100 μs,步长为0.01 μs。当幅值为20 kA的8/20 μs雷电流流经熔断器时,由于7根熔体并联,所以加载到单根熔体的电流是幅值为20 kA/7的8/20 μs雷电流,仿真时间为100 μs时熔体温度分布如图3所示。

图3 雷电流幅值为20 kA时熔体在t=100 μs时温度分布Figure 3 Temperature distribution diagram of melt at t=100 μs when lightning current amplitude is 20 kA

由图3可以看出,熔体狭颈处的最高温度达到1 447.1 ℃,并已经熔化。而远离熔体狭颈的端面处温度为331.88 ℃,熔体各部分温差较大,这是由于狭颈处电流密度最大,所以温度变化最快,并向温度低的地方散热,因此选择狭颈达到熔点温度时间作为熔体达到熔点温度时间。由于雷电流作用时间短,电流幅值高,熔体相变过程对弧前时间基本无影响[10],可近似认为熔体在通过雷电流后达到熔点温度所用的时间就是弧前时间。

当雷电流幅值分别为18.0、18.5、20.0、30.0、50.0、100.0 kA时,熔体正常工作状态下弧前时间如表2所示。

表2 正常工作状态下熔断器雷电流幅值—弧前时间Table 2 Amplitude of melt lightning current and pre-arc time under normal working state

3.2 热传导系数影响

当熔断器熔体含有杂质时,熔体的热传导系数会发生变化,低于目前纯银熔体的热传导系数。杂质含量越高,会使得熔体的热传导系数下降得越多。含银量60.0%~99.9%的热传导系数范围为330~411 W/(m·K),故设置仿真用熔体热传导系数为330、350、380、411 W/(m·K),不同热传导系数下熔断器弧前时间如表3所示。

表3 不同热传导系数下熔断器雷电流幅值—弧前时间Table 3 Amplitude of melt lightning current and pre-arc time of melt under different thermal conductivity

将表3中的熔断器雷电流幅值—弧前时间与表2中的正常工作状态下熔断器雷电流幅值—弧前时间进行对比,如图4所示。

图4 不同热传导系数下熔断器雷电流幅值—弧前时间对比Figure 4 Comparison graph of melt lightning current amplitude-pre-arc time under different thermal conductivity coefficients

由图4可知,雷电流幅值一定时,当熔体热传导系数越小,熔体弧前时间越短;熔体弧前时间一定时,熔体的热传导系数越小,引起熔体起弧的雷电流幅值越小。因此,熔体热传导系数减小有可能改变雷电流作用下熔体的温升速度,使得相同时间内熔体温升增多,进而改变熔断器在雷电流作用下的弧前时间,造成低于熔断器熔断电流的雷电流使熔断器发生熔断,或雷电流流经熔断器时未达到规定的熔断时间发生熔断,从而影响熔断器的工作性能。但由于与正常工作熔断器弧前时间相比,受熔体热传导系数影响的熔断器弧前时间变化最大值为4.33 μs,占仿真时间的4.33%,所以熔体热传导系数的变化对熔体在雷电流作用下的温升影响较小,因此雷电流流经受熔体热传导系数变化影响的熔断器时的熔断电流与熔断时间均与该电流流经正常工作状态熔断器熔断电流与熔断时间相差较小。故当熔断器熔体含有杂质导致熔体的热传导系数发生变化时,对熔断器在雷电流作用下的工作性能影响较小。

3.3 常温电阻率影响

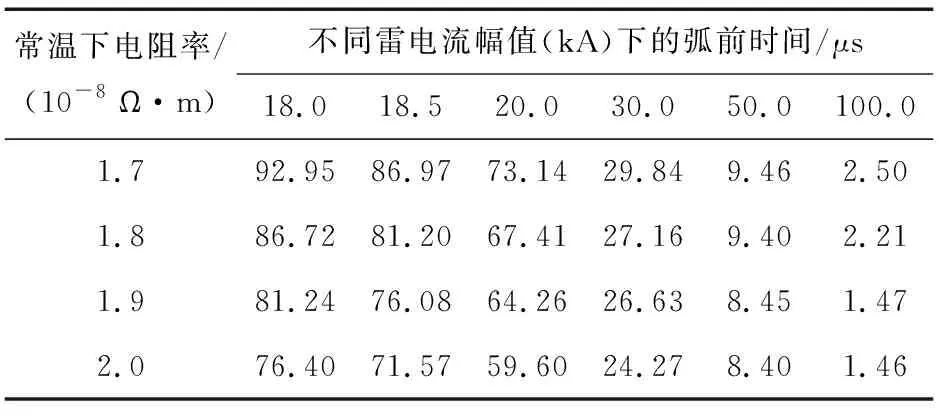

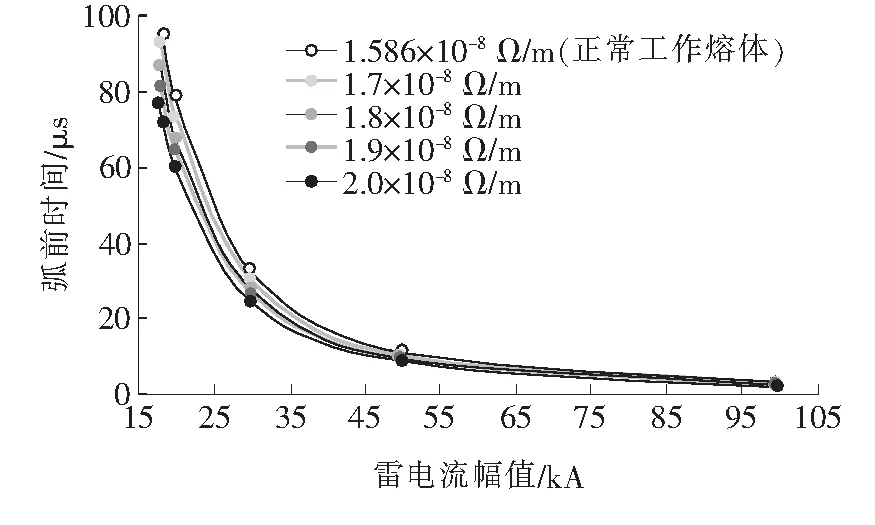

熔体通流能力设计缺陷将导致其常温下电阻率过大。设置仿真中熔体常温电阻率:1.7×10-8、1.8×10-8、1.9×10-8、2×10-8Ω·m。不同电阻率下熔断器弧前时间如表4所示。

表4 不同常温电阻率下熔断器雷电流幅值—弧前时间Table 4 Amplitude of melt lightning current and pre-arc time under different resistivity

将表4中的熔断器雷电流幅值—弧前时间与表2中的正常工作状态下熔断器雷电流幅值—弧前时间进行对比,如图5所示。

图5 不同电阻率下熔断器雷电流幅值—弧前时间对比Figure 5 Comparison graph of melt lightning current amplitude-pre-arc time under different resistivity

由图5可知,雷电流幅值一定时,当熔体常温电阻率越小,熔体弧前时间越短;熔体弧前时间一定时,熔体的常温电阻率越小,引起熔体起弧的雷电流幅值越小。故熔体常温电阻率改变,会改变熔体在雷电流作用下的温升速度;熔体常温电阻率越小,温升速度越快,导致相同时间内熔体温升增多,进而改变熔断器在雷电流作用下的弧前时间,造成低于熔断器熔断电流的雷电流使熔断器发生熔断,或雷电流流经熔断器时未达到规定的熔断时间发生熔断。但由于与正常工作熔断器弧前时间相比,受熔体常温电阻率影响熔断器弧前时间变化最大值为22.82 μs,占仿真时间的22.82%。所以,熔体常温电阻率的变化对熔体在雷电流作用下的温升影响较大。因此,雷电流流经受常温电阻率影响的熔断器时的熔断电流与熔断时间均与该电流流经正常工作状态熔断器熔断电流与熔断时间相差较大。故熔体通流能力设计缺陷将导致其常温下电阻率过大,对熔断器在雷电流作用下的工作性能产生较大影响。

3.4 熔体异常断裂的影响

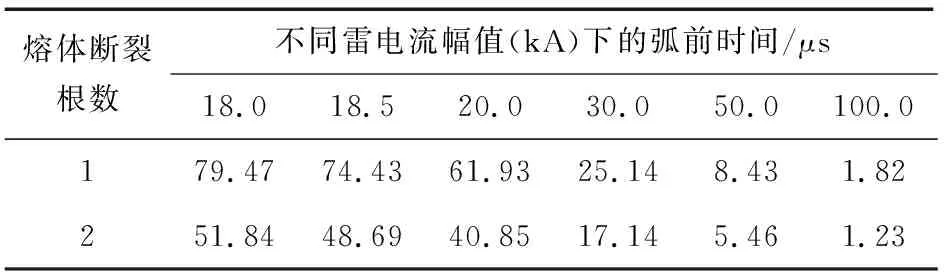

该型号熔断器有7根熔体,电流将均分到每根熔体。若其中1根或2根熔体异常断裂,则其余熔体需承载更大的电流。设置仿真中熔体存在1~2根断裂情况,不同熔体断裂数下熔断器弧前时间如表5所示。

表5 不同熔体断裂数下熔断器雷电流幅值—弧前时间Table 5 Melt lightning current amplitude-pre-arc time under different melt fracture numbers

将表5中的熔断器雷电流幅值—弧前时间与表2中的正常工作状态下熔断器雷电流幅值—弧前时间进行对比,如图6所示。

由图6可知,雷电流幅值一定时,当熔体异常断裂根数越多,熔体弧前时间越短;熔体弧前时间一定时,熔体异常断裂根数越多时,引起熔体起弧的雷电流幅值越小。故熔体发生异常断裂有可能改变熔体在雷电流作用下的温升速度,熔体异常断裂根数越多,温升速度越快,导致相同时间内熔体温升增多,进而改变熔断器在雷电流作用下的弧前时间,造成低于熔断器熔断电流的雷电流使熔断器发生熔断,或雷电流流经熔断器时未达到规定的熔断时间发生熔断。但由于与正常工作熔断器弧前时间相比,受熔体异常断裂影响熔断器弧前时间变化最大值为45.74 μs,占仿真时间的45.74 %,所以熔体异常断裂对熔体在雷电流作用下的温升影响较大,因此雷电流流经熔体异常断裂熔断器时的熔断电流与熔断时间均与该电流流经正常工作状态熔断器熔断电流与熔断时间相差较大。故熔体异常断裂对熔断器在雷电流作用下的工作性能将产生较大影响。

图6 不同熔体断裂数下熔断器雷电流幅值—弧前时间对比Figure 6 Comparison of melt lightning current amplitude-pre-arc time under different melt fracture numbers

3.5 环境温度影响

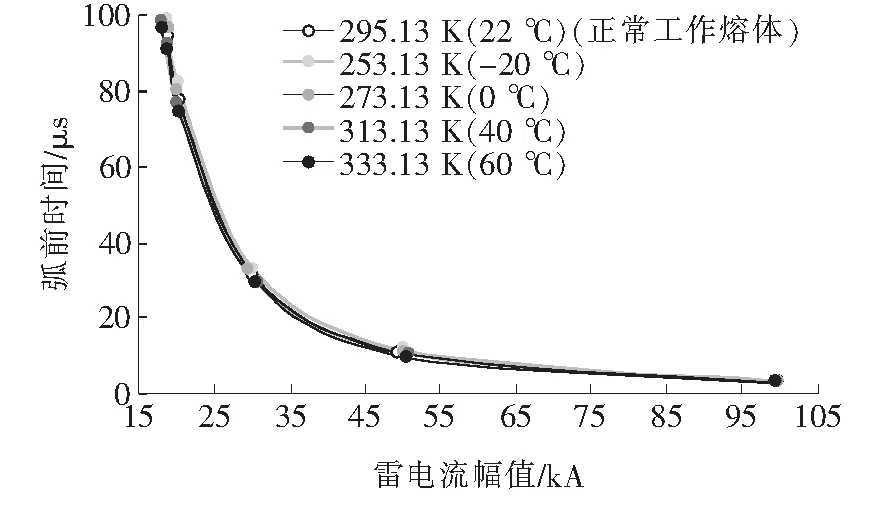

若熔断器工作在恶劣天气下,或因其他不明原因导致的熔断器环境温度过高或过低会均会导致熔体所处环境温度过高或过低。设置仿真熔体环境温度:253.13 K(-20 ℃)、273.13 K(0 ℃)、313.13 K(40 ℃)、333.13 K(60 ℃),不同熔体环境温度下熔断器弧前时间如表6所示。

表6 不同环境温度下熔断器雷电流幅值—弧前时间Table 6 Melt lightning current amplitude-pre-arc time at different melt ambient temperatures

将表6中的熔断器雷电流幅值—弧前时间与表2中的正常工作状态下熔断器雷电流幅值—弧前时间进行对比,如图7所示。

图7 不同熔体环境温度下熔断器雷电流幅值—弧前时间对比Figure 7 Comparison of melt lightning current amplitude-pre-arc time at different melt ambient temperatures

由图7可知,当雷电流幅值一定时,熔体环境温度越高,熔体弧前时间越短;当熔体弧前时间一定时,熔体环境温度越高时,引起熔体起弧的雷电流幅值越小。因此,熔体环境温度增加有可能改变雷电流作用下熔体的温升速度,使得相同时间内熔体温升增多,进而改变熔断器在雷电流作用下的弧前时间,造成低于熔断器熔断电流的雷电流使熔断器发生熔断,或雷电流流经熔断器时未达到规定的熔断时间发生熔断,从而影响熔断器的工作性能。但由于与正常工作熔断器弧前时间相比,受熔体环境温度影响熔断器弧前时间变化最大值为3.58 μs,占仿真时间的3.58 %,所以熔体环境温度对熔体在雷电流作用下的温升影响较小。故熔体所处环境温度过高或过低对熔断器在雷电流作用下的工作性能影响较小。

4 熔断器安全正常运行的措施分析

对熔断器安全正常运行的措施进行分析,具体如下。

1)由表2、3可知,当熔体的热传导系数为正常工作熔体导热系数429 W/(m·K)时,幅值为18 kA的雷电流在仿真时间内不会使得熔体起弧;当熔体的热传导系数低于411 W/(m·K)时,幅值为18 kA的雷电流在仿真时间内使得熔体起弧。因此为保证熔断器的安全正常运行,熔体的热传导系数应高于411 W/(m·K),即在熔体材料选取过程中应保证熔体银含量高于99.9%。

2)由表2、4可知,当熔体常温电阻率为正常工作熔体常温电阻率1.586×10-8Ω·m时,幅值为18 kA的雷电流不会使得熔体起弧;当熔体电阻率大于1.7×10-8Ω·m时,幅值为18 kA的雷电流在仿真时间内使熔体起弧。因此为保证熔断器的安全正常运行,需重点关注熔体通流能力的设计,保证熔体常温电阻率低于1.7×10-8Ω·m。

3)由表2、5可知,当熔体未发生异常断裂时,幅值为18 kA的雷电流流经熔体时,幅值为18 kA的雷电流不会使得熔体起弧;当熔体发生异常断裂后,幅值为18 kA的雷电流使得熔体起弧。因此为保证熔断器的安全正常运行,在熔断器制作过程中,需保证熔体缠绕在星形骨架后无扭曲损伤。

4)由表2、6可知,当熔体周围环境为正常工作温度22 ℃时,幅值为18 kA的雷电流不会使得熔体起弧;当熔体周围环境温度高于40 ℃时,幅值为18 kA的雷电流使熔体起弧。因此为保证熔断器的安全正常运行,需保证熔断器工作的环境温度低于40 ℃。

5 结语

1)通过对熔断器熔体在8/20 μs雷电流作用下温升变化数学模型的推导及分析,认为熔断器熔体材料热传导系数、常温电阻率、环境温度变化及熔体异常断裂均有可能对雷电流作用下熔体的温升过程产生影响,使得在相同时间内熔体温升异于正常工作状态下熔体温升,从而影响熔断器工作性能。

2)由仿真结果可知,当雷电流幅值一定时,熔体热传导系数减小、常温电阻率增大、环境温度增加与熔体异常断裂都将加快雷电流作用下熔体的温升速度,使得相同时间内熔体温度升高增多,进而改变熔断器在雷电流幅值作用下的弧前时间。由于熔体热传导系数与环境温度的变化引起弧前时间变化较小,因此熔体热传导系数与环境温度变化对熔体在雷电流作用下的温升过程影响较小。熔体异常断裂与熔体电阻率的变化引起弧前时间变化较大,因此熔体异常断裂与环境温度变化对熔体在雷电流作用下的温升过程影响较大。

3)当熔断器在雷电流作用下的弧前时间发生变化时,可能造成低于熔断器熔断电流的雷电流使熔断器发生熔断,或雷电流流经熔断器时未达到规定的熔断时间发生熔断。故熔体热传导系数减小、电阻率增大、环境温度增加与熔体异常断裂均可能对熔断器的工作性能产生影响。根据上述影响因素对熔体在雷电流作用下温升情况影响程度可知,熔体热传导系数与环境温度的变化对雷电流作用下熔断器的工作性能影响较小,而熔体电阻率变化与熔体异常断裂对雷电流作用下熔断器的工作性能影响较大。

4)为保证熔断器的安全正常运行,选取的熔体材料银含量应高于99.9 %。在设计过程中需重点关注熔体通流能力设计,熔体常温电阻率应低于1.7×10-8Ω·m;在熔断器制作过程中,熔体缠绕在星形骨架后无扭曲损伤。另外,熔断器工作的环境温度应低于40 ℃。