电磁涡流检测技术在天然气管道检测中的应用

2022-12-07胡洪宣谢崇文冷吉辉

胡洪宣,刘 鑫,谢崇文,时 杨,冷吉辉

(1.国家管网集团西南管道有限责任公司 重庆输油气分公司,重庆 400000;2.国家管网集团西南管道有限责任公司 昆明维抢修分公司,云南 昆明 650200;3.中国石油西南油气田分公司 安全环保与技术监督研究院,四川 成都 610041;4.西南石油大学 油与天然气工程学院,四川 成都 610500)

0 前 言

管道运输在近年来得到飞速发展,管道也因此成为运输石油、天然气等能源物资的一种重要方式[1]。但随着管道在役年限的不断增加,管道经常出现老化、腐蚀、穿孔失效等事故,其事故发生概率也在逐年增加,这些事故不仅威胁着整个管道运输系统的安全,而且破坏自然环境、浪费能源、甚至危及人身安全[2]。因此有必要对管道进行定期检测,以保障管道安全高效运行。

目前,国内外应用比较广泛的管道无损检测技术主要有超声波检测、漏磁检测、电磁涡流检测、射线检测等[3],这些方法均能在一定程度上检测出已存在的宏观缺陷,取得很好的应用效果。其中,随着计算机技术的发展,目前国内外很多学者从数值模型、传感器优化方面对电磁涡流检测技术进行研究[4-9],但少有针对小管径、低压低流速的环境下利用电磁涡流检测技术对管道进行检测的研究应用,电磁涡流技术在小管径、低压低流速环境下管道中的适用性未知,需要进一步的研究与探讨。

因此,本工作针对小管径、低压低流速环境下的管道进行电磁涡流检测技术的适应性分析。利用电磁涡流检测器对目标管道进行检测,采用C扫检测仪[10]、DR[11]射线数字成像技术对电磁涡流检测结果的准确性进行开挖验证,并结合检测数据对管道缺陷进行完整性评价,为现场小管径、低压低流速管道环境下电磁涡流检测技术的应用提供一定参考。

1 电磁涡流检测

电磁涡流检测技术是一种基于电磁感应原理的检测方法[12],其检测原理如图1所示。检测线圈通电(I1)时产生交变磁场(H1),当导体与检测线圈靠近时,产生与线圈相反的感应电流(I2),称为涡流。导体的自身因素(尺寸、缺陷等)引起涡流及其衍生磁场(H2)的变化,进而改变线圈的阻抗[13]。通过检测线圈的阻抗变化或电压效应,间接获得被测管道的表面缺陷和腐蚀状况。

图1 电磁涡流检测原理图

电磁理论可解释涡流的基本特征,麦克斯韦方程微分形式如式(1)、(2)所示,其反应了磁场强度、电流密度、电位移矢量、磁感应强度、电场强度与时间的关系:

(1)

(2)

其中:∇为哈密顿算子;t为时间,s;H为磁场强度,A/m;J为电流密度,A/m2;D为电位移矢量,C/m2;E为电场强度,N/C;B为磁感应强度,A/m。

由式(1)、(2)可知,线圈通入电流,产生的磁场会垂直穿过线圈中心。初级磁场B的大小随线圈所载电流大小而改变,磁通量φ与感应电压成正相关。另外磁通量与磁场有关系式:

φ=∬B·dS

(3)

式中:φ为磁通量,V·S;S为有效面积,m2。

由式(3)可知,次级线圈产生的感应电压使初级线圈产生感应电压,而初级线圈的总磁场受感应电流产生的次级磁通的影响,次级磁通的变化使初级线圈产生电压,即形成互感现象。检测中用导体代替次级线圈,被测导体、激励线圈和检测线圈之间互感,从而引起磁通发生变化,根据磁通差值,得到被测导体表面的特征。

φe=φ1-φ2

(4)

式中:φe为有效磁通,V·S;φ1为初级磁通,V·S;φ2为次级磁通,V·S。

电磁涡流检测可以测定材料电导率,检查材料尺寸、形状等,对导电材料的缺陷检测精度高,可应用范围广,易于实现管道的高速、自动检测;同时可用于高温等其他检测方法不使用的场合[14]。

2 工程应用

2.1 检测对象及作业流程

检测管道为井口至集气总站的集输管道,输送介质为含硫湿天然气,检测长度20.036 km,全线共计16处穿跨越。管道材质为无缝钢管20钢,管规格为φ219.0mm×7.9 mm,设计压力8.0 MPa,外涂3PE防腐层,管道采用强制电流阴极保护。管道当前运行压力1.55 MPa,当前输量3×104m3/d,流速0.6 m/s,常温输送。

电磁涡流检测器运行作业流程如图2所示,在使用检测器之前需对管道是否符合检测实施条件进行测试,进行管道中线测绘,对管道的平面和高程位置进行测量,为检测管道缺陷定位做好辅助工作;同时为保证检测作业的顺利进行,在实施检测措施前需进行6次清管道作业,评价检测器及检测数据是否完整。

图2 电磁涡流检测器运行作业流程图

2.2 检测结果分析

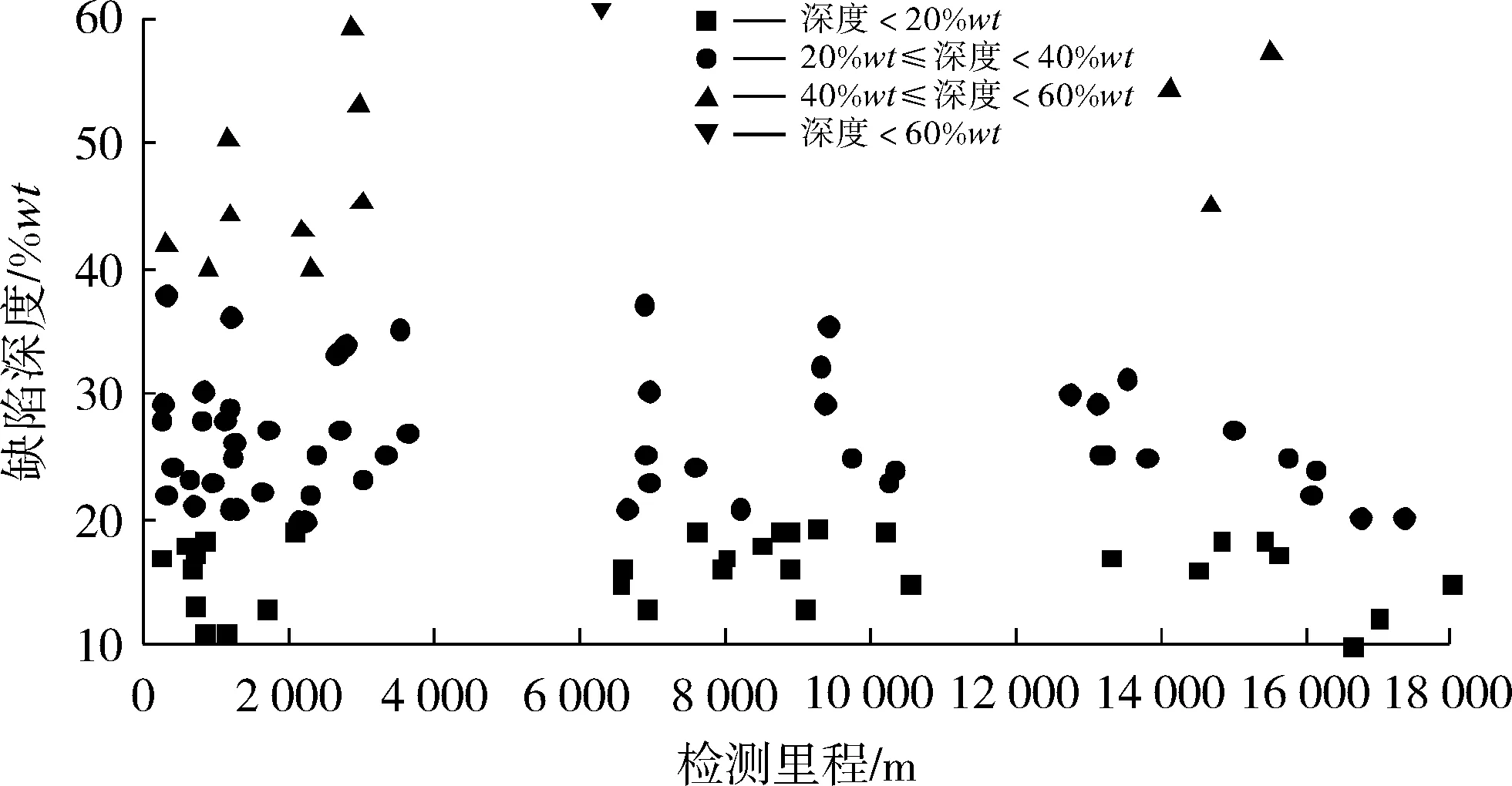

电磁涡流检测器在小管径低压低流速管道环境中进行检测后,通过对检测数据进行分析处理,共计检出内部金属损失102处。根据表1分析可知,管道内部金属损失深度主要集中在20%wt(wt为壁厚)~40%wt范围内,数量为55处,占比为53.920%;其次,深度范围为20%wt以下的深度缺陷数量为34处,占比为33.330%,深度范围为60%wt以上内部金属损失较重区域有1处,占比为1.098%。

表1 管道内部金属损失深度统计表

为了分析管道内部金属损失在里程上的分布情况,绘制了管道内部金属损失分布平面图,如图3所示。由图3可知,管道内部金属损失分布区域主要集中在0~4 km、6~10 km、14~18 km范围内,而在其余管段并未检测出有内部金属损失现象,由此可缩小监控范围,对这3段管段进行重点监管。

图3 管道内部金属损失分布平面图

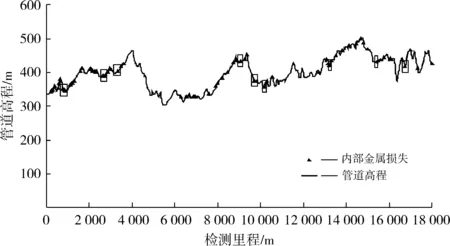

此外,为了更好地分析内腐蚀发生的原因,将管道内部金属损失缺陷与管道高程结合分析得到金属损失在管道高程上的分布图,如图4所示。由图4可知,管道内部金属损失主要分布在管道低洼处(图4中方框处)和上坡段,因此初步可以判断该段管道在低洼处和上坡处存在内腐蚀的可能性较大。

图4 管道内部金属损失高程分布图

2.3 缺陷开挖验证

为了验证电磁涡流检测技术在小管径低压低流速管道环境下的准确性,现采用各具优势的C扫技术和DR数字成像技术对检测结果中比较典型的11处进行了现场开挖验证,现场开挖验证取点表如表2所示,其中前5个缺陷点通过C扫技术进行开挖验证,后6个缺陷点采用DR数字成像技术进行开挖验证。

表2 现场开挖验证取点表

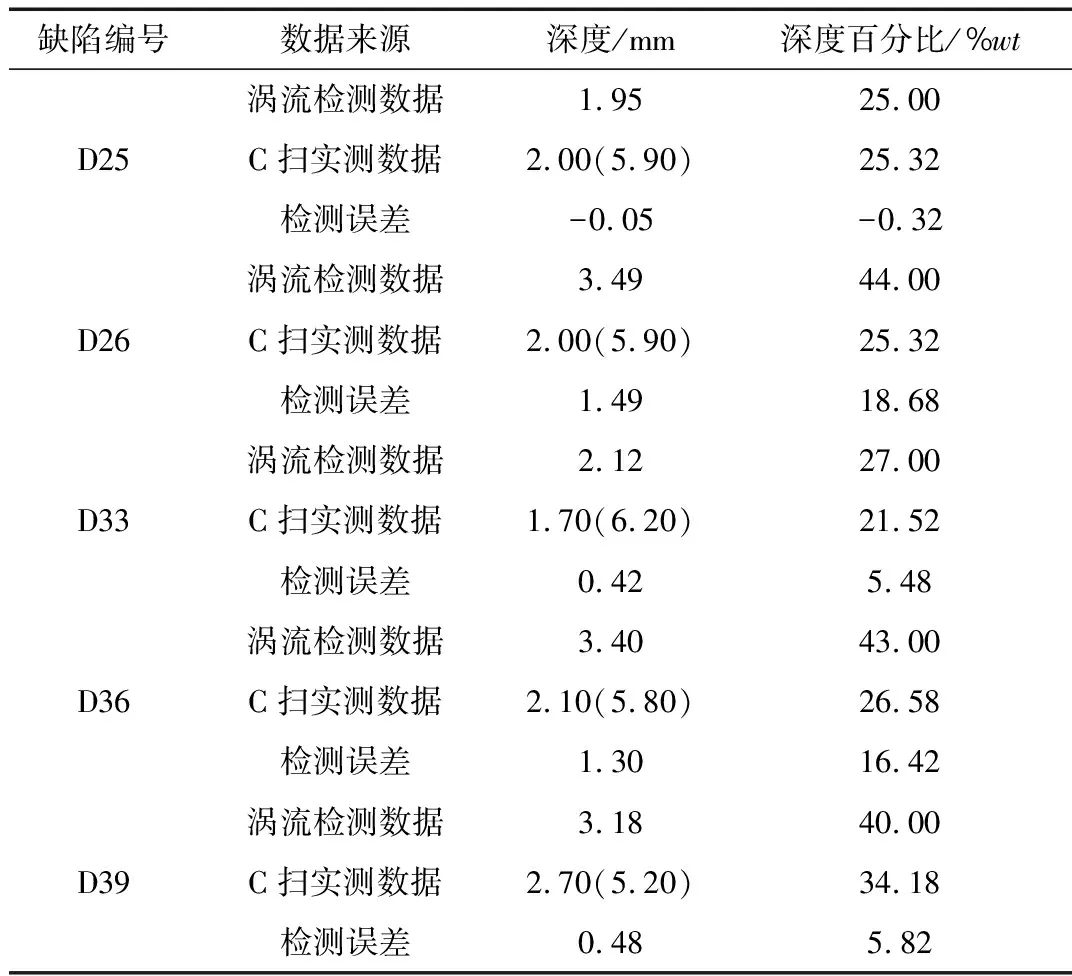

2.3.1 C扫验证

利用C扫检测仪器(PHASGAN 32/128PR)对已开挖缺陷点D25、D26、D33、D36、D39进行验证,由于C扫仪器对缺陷深度很敏感[15],而对长宽不敏感,因此本次对比验证主要对比深度指标,C扫验证结果如表3所示,括号中数据为C扫实测缺陷处真实壁厚。

表3 C扫验证结果对比表

以开挖缺陷点D36为例经C扫描对管道进行面投影,分析得到该管道D36处有内壁厚度不均匀的情况,所测数据最小值为5.8 mm(与公称壁厚相差2.1 mm)。由于本次电磁涡流检测器的检测精度为±20%,从表3中的验证结果分析,D25、D26、D33、D36、D39缺陷的深度误差最大为18.68%,最小为-0.32%,因此,C扫检测结果验证电磁涡流检测满足精度指标要求。

C扫检测法验证发现,5个缺陷点的深度指标皆满足电磁涡流检测器的精度指标要求,说明该检测器对于内部缺陷的量化是可靠的,也说明该项检测技术对于油气田技术管道的内腐蚀检测具有有效性及准确性。从C扫实际检测数据与电磁检测数据深缺陷度对比来看,C扫结果数据偏小,这是因为C扫检测数据的准确性与探头耦合状况、水层气泡、管壁平整度都有关,若耦合效果不佳会造成数据不真实,气泡的存在则会造成数据偏小。但从检测手段结果来看,电磁涡流检测技术的检测精度能满足检测精度指标要求。

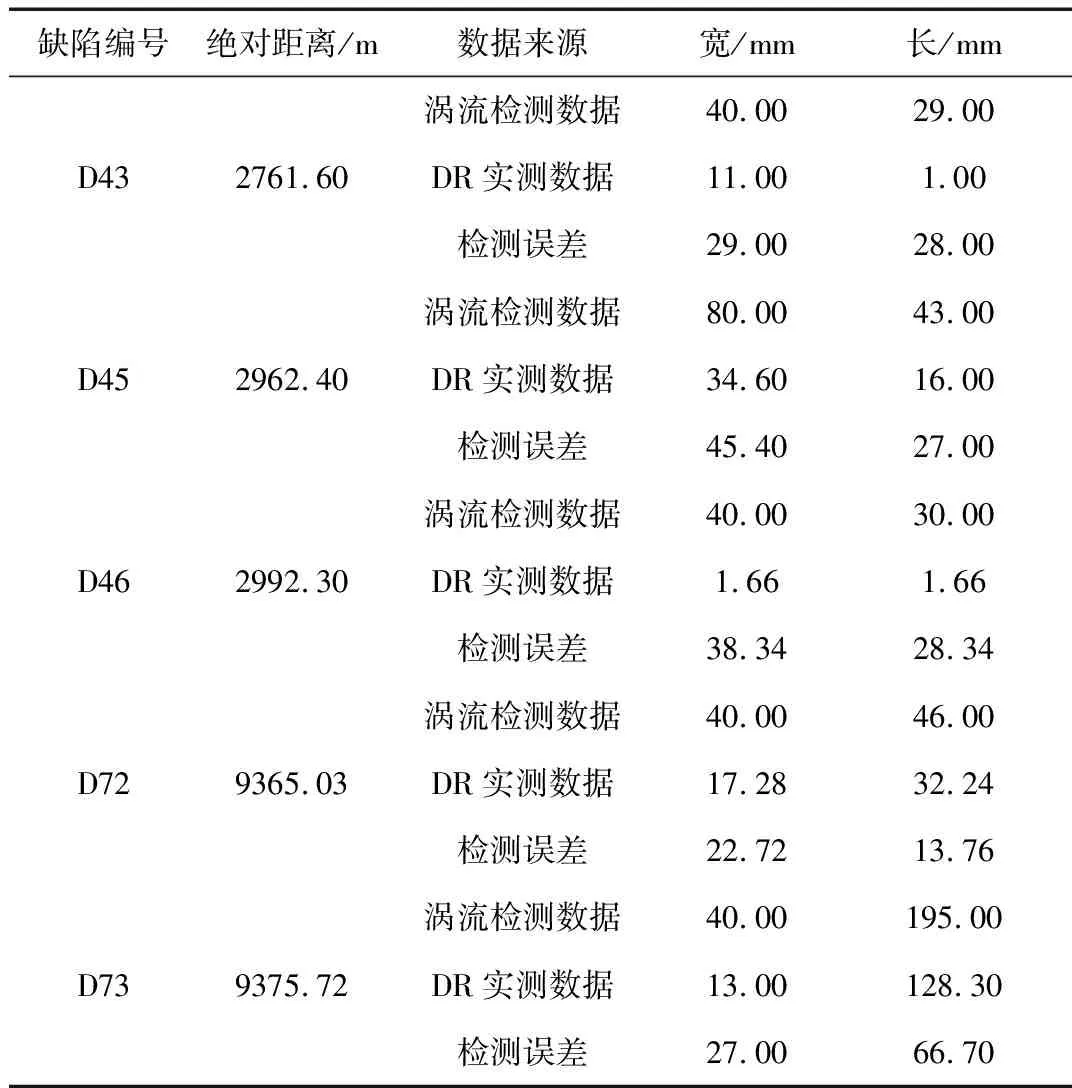

2.3.2 DR验证

利用DR射线数字成像技术对D43、D45、D46、D72、D73共计5处缺陷点进行开挖验证,DR检测技术对缺陷深度不敏感,因此不考虑深度指标[16],只考虑长和宽的指标。DR检测验证结果如表4所示。

表4 DR检测验证结果对比表

以开挖缺陷点D46为例,经DR检测,在该管道D46处发现内壁缺陷长度和宽度均为1.66 mm。从表4中DR验证结果分析发现,DR检测的5处缺陷中,D45的宽度指标和D73的长度指标超出了±45 mm的误差范围,其余的指标均在误差范围内。超出误差的原因可能是在管道检测时,由于气压不稳定造成电磁涡流检测器时走时停导致数据误差,或检测器探头脱落、损坏对数据质量造成影响。

2.4 缺陷完整性评价

金属损失特征被描述为导致局部壁厚减小的体积性缺陷。该类缺陷由腐蚀行为或制管/管道建设过程所造成。当特征能够明确地被确定为由于制造所致时,该特征即被识别为制造缺陷。为便于对缺陷进行评估,将所有被标为金属损失的特征都保守地假定其为腐蚀成因,并对其进行相应的评估。

2.4.1 内腐蚀增长速率分析

若管道中含有微量水,管道中的游离水在管壁上形成亲水膜,管道输送介质中含硫,溶于水,形成原电池,进而导致了电化学腐蚀,造成管壁大面积减薄或形成一系列深坑,易导致腐蚀穿孔。

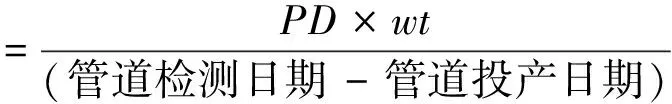

使用全寿命腐蚀速率方法分析内部腐蚀增长速率。该方法假定管道内腐蚀环境未发生较大变化,内部腐蚀是活性的,并且自从管道开始投产时就已开始线性增长。通过式(5)计算全寿命腐蚀速率:

(5)

式中:PD为深度百分比,%wt;wt为壁厚,mm。

根据腐蚀速率计算公式计算绘制出腐蚀速率分布图,如图5所示,从图5可知,管道内部腐蚀全寿命最大增长速率和平均增长速率分别为0.452 mm/a和0.074 mm/a。

图5 腐蚀速率分布图

同时,假定管道内腐蚀环境未发生变化,依据每个内腐蚀特征自有的腐蚀速率按全寿命方法发展,得到5 a后管道内腐蚀深度沿管道长度方向的分布图,如图6所示,依据腐蚀速率发展,5 a后管道相对壁厚的最大内腐蚀深度损失将可能由61%wt增长到89.58%wt。

图6 5 a后内腐蚀深度分布图

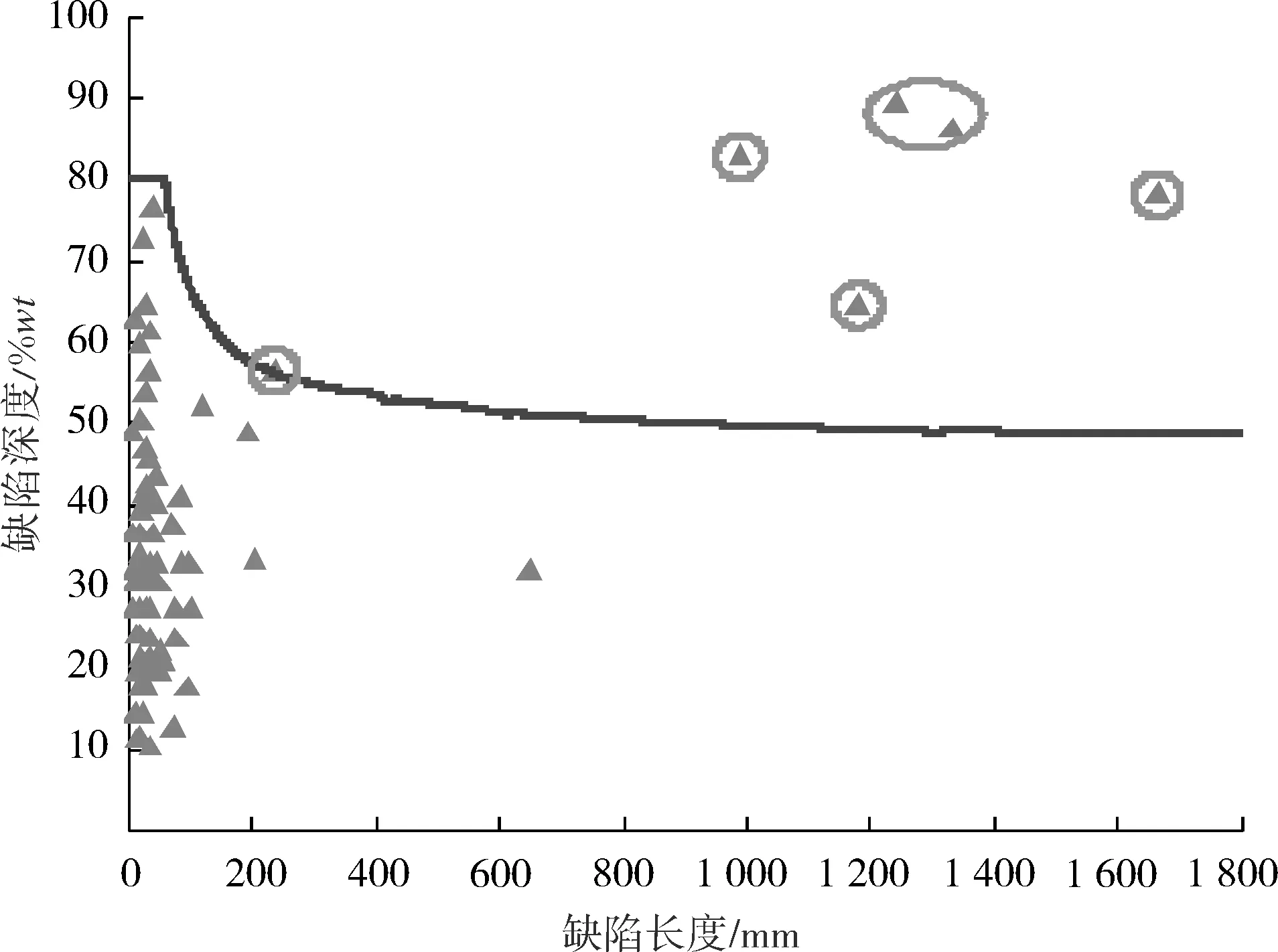

2.4.2 缺陷剩余强度评价

检测管道设计压力为8 MPa,当前运行压力为1.55 MPa,管道壁厚为7.9 mm,材质为20号钢。用ASME B31G-2012评估方法对内腐蚀分别进行检测时的缺陷剩余强度评价、5 a后缺陷剩余强度评价,结果分别如图7和图8所示。

图7 检测时缺陷剩余强度评价 Fig.7 Residual strength evaluation of defects during inspection

图8 5 a后缺陷剩余强度评价

从图7可以看出,检测时并未有缺陷超出安全评定曲线,若腐蚀环境未发生变化,则5 a后会出现一部分缺陷超出安全评定曲线的情况,如图8所示,因此在检测后5 a内需进一步对管道进行检测和维修措施。

3 结 论

本工作主要探讨了电磁涡流检测器对于小管径、低压低流速的油气田集输管道的适用性,并进行了缺陷完整性评价。通过C扫技术和DR成像技术对电磁涡流检测数据进行验证,结果表明电磁涡流检测器对于管道内部金属损失缺陷深度较为敏感,能够有效识别出金属减薄,但对缺陷长度、宽度存在一定的误差。通过缺陷完整性评价结果分析,管道运行5 a后,管道最大内腐蚀深度损失将可能由61%wt增长到89.58%wt,此外,缺陷剩余强度将会超过安全评定界线,需在检测后5 a内采取进一步的检测和维修措施。