MoNbTaTiW难熔高熵合金表面硅化物涂层的制备与抗氧化机理

2022-12-07韩杰胜张爱军孟军虎吴有智

韩杰胜,苏 博,张爱军,孟军虎,吴有智

(1.兰州理工大学材料科学与工程学院,甘肃 兰州 730050;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃 兰州 730000)

0 前 言

难熔高熵合金(Refractory High-Entropy Alloys,RHEAs)是由难熔金属组成的一类新型合金,兼具难熔金属和高熵合金的特性,在高温下具有高强度、高硬度和相稳定性好等优点,难熔高熵合金被认为是继高温合金之后的新一代高温结构材料候选者[1-6]。Mo25Nb25Ta25W25和Mo20Nb20Ta20W20V20是首次报道的难熔高熵合金[7]。这2种合金在温度高于800 ℃时压缩屈服强度远高于Inconel 718合金,在1 200 ℃时屈服强度仍高于500 MPa,在1 400 ℃退火19 h后的中子衍射分析表明,其相结构没有发生变化。但难熔金属组成的合金材料抗氧化性能差是其应用于高温环境的主要障碍。传统的难熔合金、难熔高熵合金和以难熔金属为主成分的铌硅合金均面临相同的技术难题。铌硅合金在高温工况下的应用研究表明,高温下的应用很大程度上取决于其高温抗氧化性能[8]。因此,解决高温环境中的抗氧化问题是难熔高熵合金能够成功应用于工程的前提。

以抗氧化合金元素(Al,Cr,Si,Ti等)进行合金化是提高难熔高熵合金抗氧化性能的策略之一,以Mo,Nb,Ta,W为主要成分,Ti,Cr,Si,Al为合金元素的难熔高熵合金是近几年来该领域的研究热点[9-13]。在高温环境下,这些合金元素能够在表面形成保护性氧化层而具有抗氧化性能[14]。AlCrMoTi-X(X=Nb或Ta)难熔高熵合金在900~1 000 ℃的氧化试验表明,这类难熔高熵合金的氧化质量增长率低于传统难熔合金,其中AlCrMoTiTa合金的抗氧化性能最好。这是由于在合金表面生成了连续致密的TiO2和Al2O3组成的多层氧化物。在AlCrMoTiNb合金中添加Si元素,可以显著改善其抗氧化性能,但不会形成氧化硅层[15]。Ti的加入也有利于提高难熔高熵合金的抗氧化性能。但抗氧化元素的加入使得难熔高熵合金的高温力学性能急剧降低,且塑性更差,不利于工程应用[16-19]。在难熔金属表面制备抗氧化涂层是提高抗氧化性能的另一有效途径,在高温氧化环境下难熔金属的工程应用几乎都采取了这一方式[20,21]。在抗氧化涂层中,硅化物是一种非常有效和可靠的材料。美国空军材料实验室的技术报告(AFML-TR-68-210)报道了在难熔金属上制备硅化物抗氧化涂层的研究,在铌合金表面,Si-20Cr-20Fe抗氧化涂层性能最佳,在钽钼合金表面,Si-20Ti-10Mo和Si-20Cr-0.5B4Si抗氧化涂层的性能较好[22]。美国国家航空航天局(NASA)的技术报告(TN D-7617)评估了Si-20Cr-20Fe涂层在3种难熔金属(FS-85、C-129Y和Cb-752)上的抗氧化性能,结果显示以铌合金FS-85为基体时涂层抗氧化性能最优[23]。NASA的另一技术报告(NASA TN201753)显示该涂层在1 260 ℃和4马赫数的工况下为高超音速材料环境试验系统中Mo-Re合金提供了非常好的抗氧化防护作用[24]。

难熔高熵合金的抗氧化性能主要取决于其化学成分而不是晶体结构,因此难熔高熵合金在抗氧化能力方面与难熔金属基本一致。根据已报道的难熔金属的实际工程应用,合金化和制备抗氧化涂层2种改性方式中,在合金表面制备抗氧化涂层更易于满足其工程要求。在工程应用中,硅化物涂层是难熔金属表面上最成熟的高温抗氧化涂层之一。在高温环境中,硅化物形成的SiO2呈现玻璃态性状而具有流动性能,可自动弥补涂层的裂纹、孔洞等缺陷,具有一定的自愈合能力[20]。硅化物涂层氧化后形成的氧化层可阻挡氧向内部的扩散,起到对基材的保护作用。Si-Fe具有较低的共晶温度,因此在硅化物涂层中掺杂Fe有利于降低熔烧温度,减小结构件涂层制备工艺难度。Cr的掺杂有利于提升抗氧化性能,因此Fe和Cr共掺杂可兼顾较低的熔烧温度和抗氧化性能[25]。

本工作将已在高温环境中成功应用的Si-20Cr-20Fe涂层引入难熔高熵合金领域,在MoNbTaTiW合金表面以浆料熔烧法制备了抗氧化硅化物涂层,研究了原始涂层和氧化后涂层的显微结构、相组成以及化学成分,探讨了Si,Fe,Cr在涂层中的扩散规律和硅化物涂层的抗氧化机理,为难熔高熵合金在高温下的抗氧化防护提供参考。

1 试 验

1.1 涂层制备

基体材料MoNbTaTiW难熔高熵合金采用放电等离子烧结技术(Spark Plasma Sintering, SPS)制备而成,5种组元的含量为等摩尔比,各占20%。将其加工成5 mm × 5 mm × 20 mm的长方体作为涂层的基材,所有基材表面用碳化硅砂纸打磨抛光,并用丙酮再次清洗后烘干。

复杂硅化物抗氧化涂层采用料浆熔烧法制备,料浆由Si,Cr,Fe 3种元素组成,按质量比,Si占60%,Cr占20%,Fe占20%。将Si,Cr,Fe 3种粉末在无水乙醇介质中进行湿磨均匀并烘干后,以浓度为4%的聚乙烯醇水溶液作为介质制备出具有一定黏度的浆料。所用Si粉粒度小于10 μm,Cr粉和Fe粉粒度小于76 μm,3种粉末的纯度均大于99.5%。将长方体形的MoNbTaTiW难熔高熵合金浸入料浆中,以固定的速度提升出料浆,并在80 ℃烘箱中干燥固化。将固化后的样品在真空烧结炉中进行熔烧。熔烧工艺为:真空度低于5×10-3Pa,升温速率为10 ℃/min,熔烧温度为1 430 ℃,保温时间为1 h,随炉冷却,即制得硅化物涂层试样。

1.2 涂层氧化

氧化试验在箱式炉中进行,将硅化物涂层样品进行切割获得尺寸为5 mm × 5 mm × 5 mm的正方体氧化试验样品,切割面为裸露的基体材料,无硅化物涂层。氧化试验参数为:介质为大气环境,升温速率为10 ℃/min,氧化温度为1 300 ℃,氧化时间(保温时间)为1 h,随炉冷却。

1.3 测试分析

用D8 DISCOVER型X射线衍射仪(XRD)测定涂层氧化前后的物相。用JSM-5600LV扫描电镜(SEM)观察硅化物涂层氧化前后表面及截面形貌,并用配备的X-MaxN能谱仪(EDS)测定化学成分。用蔡司金相软件二值法估算氧化后SiO2的相对含量。

2 结果与讨论

2.1 原始涂层的组织结构

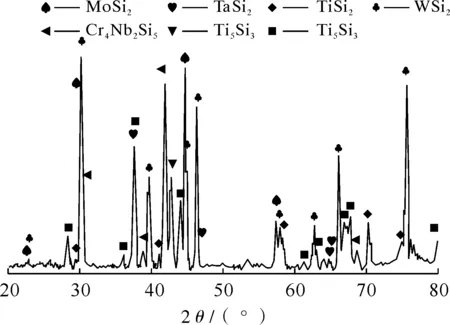

图1为料浆熔烧法制备的抗氧化涂层表面的XRD谱。图2为涂层表面和截面的SEM形貌。作者前期的研究结果显示,熔烧后的涂层由金属与硅形成的二硅化物、5/3硅化物和三元硅化物Cr4Nb2Si5组成的复杂硅化物构成[26]。图2a中涂层表面粗糙不平,且有裂纹和孔洞。由图2b可以看出:涂层厚度约为100 μm,为双层结构;部分裂纹从表面开始,延伸至涂层与基体的界面。与基体难熔高熵合金相比,硅化物具有更高的硬度和较差的塑性以及更小的热膨胀系数,因此导致了裂纹的萌生和扩展[27]。根据EDS分析结果,图2b显示涂层硅元素的摩尔含量在外层中为66.2%,在内层中为37.8%。因此基于XRD谱分析和在难熔金属上硅化物涂层的研究报道[20-25],可以推断复杂硅化物涂层的外层主要由高硅含量的二硅化物层组成,为硅化层;内层主要由低硅含量的5/3硅化物组成,为扩散层。涂层与基体之间具有良好的冶金结合界面。

图1 原始涂层的XRD谱

图2 涂层表面和截面SEM形貌

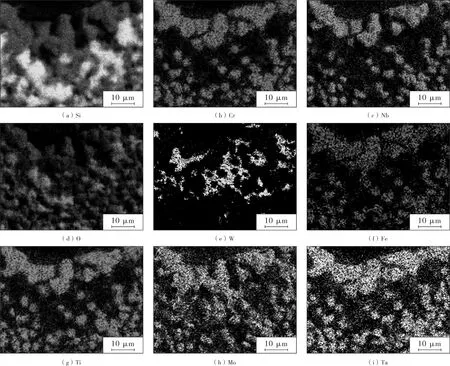

图3为原始硅化物涂层扩散层(内层)的背散射电子像和Si,Cr,Fe的EDS元素面分布图。从Si元素面分布可以看出,在硅化层与扩散层和扩散层与基体之间的界面上,Si的浓度有明显的突变。在金属硅化物中,随着金属原子的硅当量(Si/M)增加,其生成焓(-ΔHf)逐渐增加,因此在富硅时金属原子倾向于结合更多的硅,从而形成具有更高稳定性的二硅化物[27]。

图3 扩散层背散射电子像和Si,Cr,Fe的EDS元素面分布图

从图3可以看出,Fe和Cr在扩散层中出现了富集现象。扩散层中Si,Fe,Cr的分布状态不同,Si的扩散距离最远,Fe次之,Cr最短。这是由于3种元素在难熔金属中扩散速度不同形成的。根据Si,Fe,Cr在难熔金属中的扩散系数[28],绘制了温度-扩散系数曲线,如图4所示。

图4 Si,Cr,Fe在部分难熔金属中的温度-扩散系数曲线

可以看出Si在难熔金属中扩散速度远高于Fe和Cr。由此推断在MoNbTaTiW难熔高熵合金中Si的扩散速度最快,Fe次之,Cr最慢。Fe和Cr在MoNbTaTiW难熔高熵合金中相对于Si具有较低的扩散速度,可以减缓Si向基体的扩散,从而降低涂层表面硅含量的降低速度。Fe和Cr的二硅化物的吉布斯自由能(-ΔG)远低于难熔金属二硅化物的吉布斯自由能,而在低硅含量的硅化物中,吉布斯自由能的差距较小。因此在富Si时,Si原子更易与难熔金属相结合。这可能是Fe和Cr在低硅含量的扩散层富集的原因。

2.2 1 300 ℃氧化后涂层的组织结构

在1 300 ℃氧化1 h后,无硅化层保护的基材严重氧化,复杂硅化物涂层氧化后无脱落和失效现象。图5为涂层氧化后表面的XRD谱和SEM形貌。前期的研究显示复杂硅化物涂层氧化后其表面物相构成为CrNbO4,SiO2,WO3和Fe2SiO4[26]。由图5b可见涂层表面呈丘陵状,与图2a原始硅化层表面相比,少见裂纹和孔洞。

图5 1 300 ℃氧化后的硅化物涂层XRD谱和SEM形貌

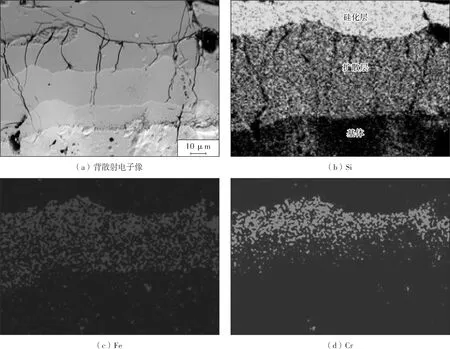

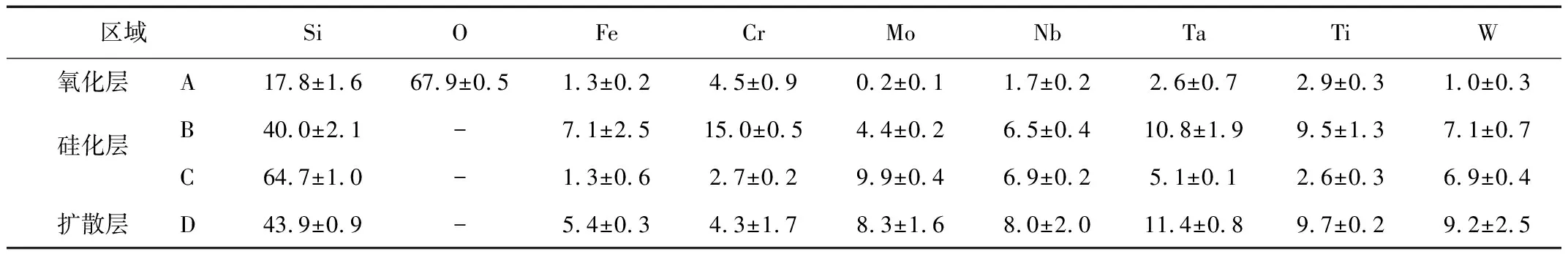

图6a为复杂硅化物涂层氧化后截面的显微结构。可以看出氧化后的涂层具有多层结构,相比于原始复杂硅化物涂层,其厚度增加至约284 μm。图6b为图6a中白色线条所示位置的Si,Cr,Fe,O的EDS线扫描曲线。表1显示了图6a中A,B,C,D所标识区域的化学成分。

图6 1 300 ℃氧化后涂层的截面显微结构及EDS线扫描曲线

表1 复杂硅化物涂层氧化后氧化层、硅化层和扩散层元素含量(原子分数) %

根据氧含量和硅含量的差异,氧化后的涂层可分为氧化层、硅化层和扩散层。可以看出氧化层具有很高的氧含量。硅化层中未检测到氧元素,硅化层B区域和C区域中的成分有明显的差异。B区域中硅含量低于C区域,在C区域中Si与其他所有金属元素之和的摩尔比约为2∶1,为二硅化物。

氧化层和硅化层中低硅含量的B区域中裂纹极少,且两者之间具有良好的结合面。硅化层中的二硅化物区域中形成了大量的孔洞,这种孔洞是由于硅的扩散造成的[29,30]。由于孔洞的存在,释放了由于热膨胀系数不同而造成的应力,从而避免了裂纹的萌生和扩展。与原始硅化物涂层相比,扩散层的相对厚度减小,硅化层与扩散层之间具有良好的扩散反应结合面。从图6b EDS线扫描图可以看出,扩散层的结构与成分与原始复杂硅化物涂层的扩散层无显著的差异,Cr和Fe在扩散层出现了富集现象,且在硅化层低硅含量的B区域相对含量较高。在硅化物涂层氧化过程中,作为涂层与基体间界面的扩散层不断向基体移动,而Cr和Fe在扩散层的富集可以对Si向基体的扩散起到一定的阻碍作用[27]。

图7、图8为氧化层的显微结构与EDS元素面分布图。图7a显示氧化后表面形成了致密的结晶层。从图7b可以看出复杂硅化物涂层氧化后氧化层致密无裂纹。图7c为图7b的局部放大图,可见氧化层主要有3相组成:黑色颗粒状相、灰色网状相和灰色颗粒状相。表2显示了氧化层中3种相的化学成分。结合EDS元素面分布图和图5a XRD分析结果可以判断出,黑色颗粒状相为SiO2,网状物相以WO3为主,其中固溶了少量的Mo,灰色颗粒状相为由CrNbO4和Fe2SiO4组成的复合氧化物,其中可能固溶了Ta。在氧化层中Mo含量较低是由于高温下MoO3挥发所致[27]。由于图7b中SiO2与其他相有较大的衬度差别,因此通过图像二值法估算出SiO2的体积占比约为(52.8±2.4)%。

图7 氧化层显微结构

图8 氧化层最表层元素面分布

表2 氧化层各物相的化学组成(原子分数) %

硅化物涂层在高温环境中本身并不能起到抗氧化作用,而硅化物涂层氧化后表面形成的致密氧化物层阻挡了氧向基体的进一步扩散,从而起到防护作用[31-33]。高温下以SiO2为主的复合氧化物表现出玻璃态属性,因流动性而具有自愈合能力,从而修复了原始硅化物涂层中的裂纹和孔洞,形成了极少裂纹无孔洞的完整氧化物保护层,从而抑制氧向基体的扩散而具有抗氧化性能。在最表层由颗粒状氧化物和网状氧化物组成金属复合氧化物层晶粒尺寸较大,厚度约10 μm,无SiO2相。复杂硅化物涂层氧化后由WO3、CrNbO4和Fe2SiO4组成的金属复合氧化物层由于覆盖了SiO2相,从而减缓了硅的损耗,进一步提升了抗氧化性能。

图9为复杂硅化物涂层氧化后的硅化层背散射电子像,表3统计了相应区域的化学组成。对比表3中的数据,氧化反应除了首先发生在氧化层与硅化层的界面上之外,还发生在硅化层中的孔洞。根据文献报道的多种硅化物涂层的研究,氧会从涂层裂纹和孔洞快速渗入而引起失效[27]。高温下玻璃态的二氧化硅进入涂层中的孔洞与裂纹,形成致密氧化层。同时,由于Si在氧化层中相对含量的降低,使得硅化层中靠近氧化层的B区域发生了二硅化物的分解[27]。二硅化物在高温下分解成单质硅和5/3硅化物,单质Si被氧化形成氧化层中的二氧化硅。灰白色相(区域3)含有较高含量的难熔金属,而灰白色相之间的灰色相(区域4)含有较高含量的Fe和Cr。远离氧化层的硅化层(C区域)虽然具有MSi2(M=Mo,Nb,Ta,Ti,W,Cr和Fe)的化学组成,但与B区域相比,其Fe和Cr含量较低。因此由于氧化和扩散导致Si含量的降低使得低Si含量区域中的Fe和Cr出现富集[27]。

图9 复杂硅化物涂层氧化后的硅化层显微结构

表3 硅化层各物相的化学组成(原子分数) %

3 结 论

(1)用浆料熔烧法在MoNbTaTiW难熔高熵合金表面制备了复杂硅化物抗氧化涂层。熔烧后的涂层由金属与硅形成的二硅化物、5/3硅化物和三元硅化物Cr4Nb2Si5组成的复杂硅化物构成。

(2)Si,Fe,Cr在MoNbTaTiW难熔高熵合金中具有不同的扩散速度,Si的扩散速度最快,Fe次之,Cr最慢。Fe和Cr在低硅含量的扩散层和低硅含量硅化层中出现富集现象。

(3)在1 300 ℃下氧化后,表层形成了由CrNbO4,SiO2,WO3,Fe2SiO4组成的无裂纹致密氧化物层,抑制了氧向基体的扩散。在氧化过程中,Si,Fe,Cr继续向基体扩散,在硅化层中出现孔洞。涂层与基体之间仍具有良好的扩散反应界面。