铝合金表面磷化预处理对水性环氧清漆涂层防护性能的影响

2022-12-07徐爱民陈胜男李周选王利民

徐爱民,何 卫,马 恒,陈胜男,李周选,王利民,刘 东,周 勇

(1.浙江华电器材检测研究所有限公司工程技术部,浙江 杭州 310015;2.武汉南瑞电力工程技术装备有限公司工程技术部,湖北 武汉 430415;3.武汉工程大学绿色化工过程教育部重点实验室,湖北 武汉 430205)

0 前 言

环氧树脂及其固化物具有附着力强、稳定性高、力学性能好、电绝缘性佳、固化收缩率低等优点[1],是工业防腐涂料的首选成膜物质,环氧防腐涂料已在工业防腐涂料中占有较大的比重[2]。对有色金属先进行表面预处理然后涂装环氧防腐涂料,待涂料完全固化成涂层后,涂层的防护性能和附着力较之未进行表面预处理的有明显改善[3-7]。Lu等[3]对AZ91D镁合金先进行硅烷预处理,然后在其表面涂装环氧防腐涂料;硅烷预处理使得环氧防腐涂层在镁合金表面的平均附着力由7.30 MPa提高到14.33 MPa,涂层完全劣化时间由40 d延长到172 d。Lu等[4,5]还研究了在AZ91D镁合金表面进行阳极氧化预处理和微弧氧化预处理对环氧防腐涂层防护性能和附着力的影响,也得出相似的结论。除了硅烷预处理、阳极氧化预处理和微弧氧化预处理外,磷化预处理也是一种常用的方法[6],杨超英[7]和移易等[8]分别报道了在铝合金表面和镁合金表面进行磷化预处理对环氧防腐涂层防护性能的有利影响,这说明在有色金属表面涂装环氧防腐涂料之前先进行预处理是十分必要的。

需要指出的是,上述报道中所涉及的环氧防腐涂料均以油性环氧树脂作为成膜物质,随着当前环保要求的日趋严格,以水性环氧树脂取代油性环氧树脂已经是大势所趋[9]。目前关于表面预处理,特别是磷化预处理,对有色金属表面水性环氧防腐涂层防护性能影响的报道还比较少。在前期的工作中已经探讨了镁合金表面磷化预处理对水性环氧清漆涂层防护性能和附着力的影响[10],本工作将其扩展到铝合金表面,先对2024铝合金进行磷化预处理在其表面制备磷化膜,然后在未经和经过磷化预处理的铝合金表面涂装水性环氧清漆,待清漆完全固化成涂层后,采用电化学阻抗谱(EIS)评价水性环氧涂层对未经和经过磷化预处理铝合金的保护作用,进而揭示磷化预处理对水性环氧清漆涂层防护性能的影响以及机制。

1 试 验

1.1 铝合金基体

试验所用材料为2024铝合金,其化学成分(质量分数,%)如下:Cu 3.80~4.90,Mg 1.20~1.80,Mn 0.30~0.90,Fe 0.50,Si 0.50,Zn 0.25,Cr 0.10,Ti 0.15,Ni 0.15,Al 剩余。将铝合金加工成尺寸为6.0 cm×6.0 cm×0.5 cm的试样,使用240号到1 000号水砂纸依次逐级打磨试样使其表面光滑平整,然后用去离子水和丙酮清洗表面,冷风吹干后置于干燥器中备用。

1.2 磷化预处理

磷化预处理所用表面处理液的成分如下:磷酸二氢锌 5~8 g/L,硝酸锌 3~7 g/L,氟化钠 23~56 g/L,亚硝酸钠 12~43 g/L。将表面处理液置于45~55 ℃的恒温水浴中,使用聚四氟乙烯胶带将铝合金试样悬挂于表面处理液中进行磷化预处理,30 min后取出,冷风吹干后置于干燥器中备用。

1.3 水性环氧清漆涂装

试验所用水性环氧清漆为湖北东盛特种涂料科技有限公司生产,批号为20200903,树脂组分和固化组分按体积比4∶1均匀混合后即可使用。采用手工刷涂的方式将水性环氧清漆涂装到铝合金试样表面,室温固化1周后选用涂层厚度在(100±5)μm范围内的试样进行后续的分析测试。2种条件下(未经和经过磷化预处理)涂装水性环氧清漆的试样各选10块,其中5块浸泡在质量分数为3.5%的NaCl溶液中定期取出进行EIS测试,5块用于附着力测试。

1.4 浸泡试验

浸泡试验在质量分数为3.5%的NaCl溶液中进行,温度始终保持在25 ℃,定期取出进行肉眼观察和EIS测试。

1.5 测试表征

(1)形貌 使用LEO-1450型扫描电子显微镜(SEM)观察表面形貌。

(2)成分 使用Kevex SuperDry型能量色散光谱仪(EDS)分析化学成分,使用D8-Advanced型X射线衍射仪(XRD)分析相成分。

(3)附着力 按照GB/T 5210-2006的规定要求[11]测试水性环氧清漆涂层的附着力。

(4)EIS 使用CS310电化学工作站进行EIS测试,测试电解质仍然使用质量分数为3.5%的NaCl溶液,测试时正弦波交流信号的振幅为10 mV、频率范围为1.0×(105~10-2)Hz,在室温下进行测试。

2 结果与讨论

2.1 磷化预处理与磷化膜

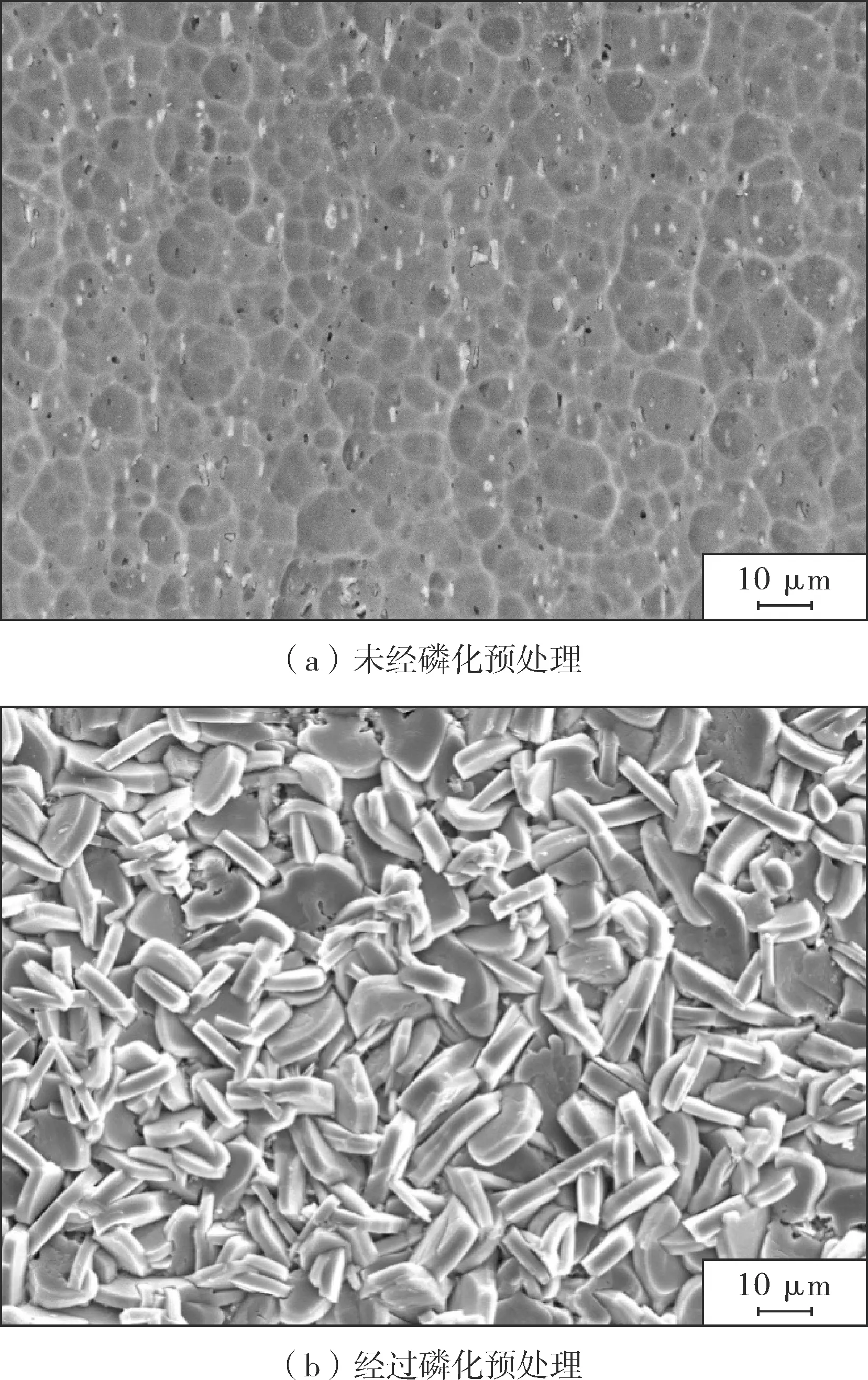

图1为未经和经过磷化预处理铝合金的表面SEM形貌。从图1a可以看出,未经磷化预处理的铝合金表面有一层非常薄的膜层,膜层虽然致密但是存在大量的缺陷,这是铝合金暴露在空气中其表面自发形成自然氧化膜的固有属性[12];从图1b可以看出,经过磷化预处理后,铝合金表面原有的自然氧化膜被一层具有柱状晶体结构的膜层覆盖且膜层结构均匀而致密。

图1 未经和经过磷化预处理铝合金的表面SEM形貌

图2为未经和经过磷化预处理铝合金的EDS谱。从图2a可以看出,EDS在未经磷化预处理的铝合金表面只探测出Al和Mn 2种元素;从图2b可以看出,经过磷化预处理后,EDS在经过磷化预处理的铝合金表面探测出Zn、P、O和Al等元素,这说明经过磷化预处理后铝合金表面有磷化膜的沉积。

图2 未经和经过磷化预处理铝合金的EDS谱

图3为未经和经过磷化预处理铝合金的XRD谱。

图3 未经和经过磷化预处理铝合金的XRD谱

从图3可知,XRD在未经磷化预处理的铝合金表面只探测出单一的Al相,而在经过磷化预处理的铝合金表面探测出了Al相和Zn3(PO4)2·4H2O相,这进一步说明铝合金表面经过磷化预处理后有磷化膜的沉积,且磷化膜主要由Zn3(PO4)2·4H2O组成。

2.2 浸泡试验与EIS

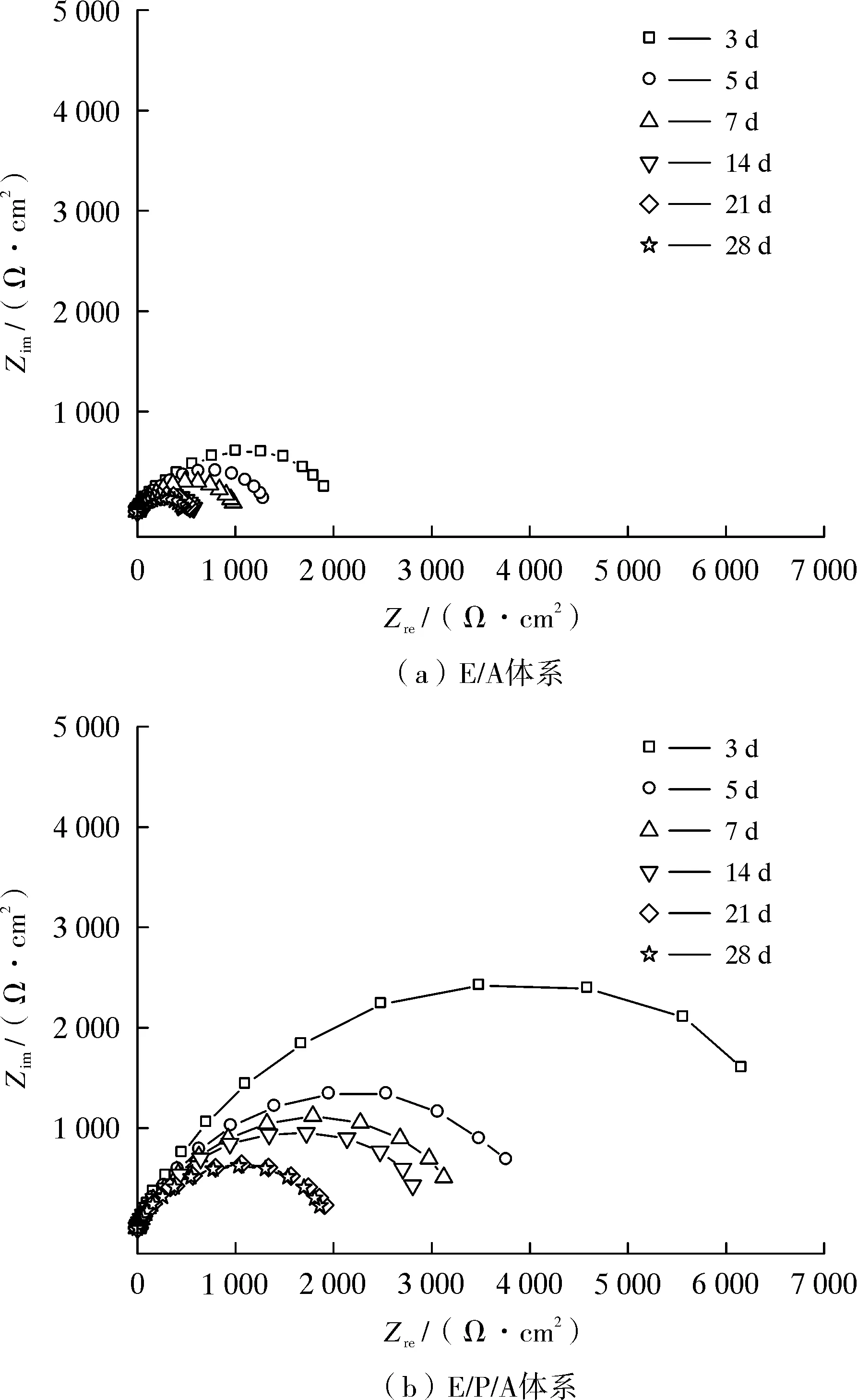

图4为不同浸泡时间下“环氧层/铝合金(E/A)”体系和“环氧层/磷化膜/铝合金(E/P/A)”体系在3.5% NaCl溶液中的EIS谱。

图4 不同浸泡时间下“环氧层/铝合金(E/A)”体系和“环氧层/磷化膜/铝合金(E/P/A)”体系在3.5% NaCl溶液中的EIS谱

从图4a可以看出,在浸泡试验的28 d(4周)内,E/A体系的EIS仅表现出1个容抗弧的特征,这说明28 d天内NaCl溶液仅在水性环氧涂层内部向铝合金基体渗透而并未达到E/A的界面[13];与此同时,在28 d内随着浸泡时间的延长,E/A体系的容抗弧半径逐渐缩小,这说明水性环氧涂层在NaCl溶液中逐渐发生劣化,对铝合金基体的防护性能逐渐下降[13]。相比之下,从图4b可以看出,28 d内,虽然E/P/A体系的EIS也仅表现出1个容抗弧的特征,容抗弧半径也随着浸泡时间的延长而逐渐缩小,但是在相同的时间下,E/P/A体系EIS的容抗弧半径明显大于E/A体系的,这说明磷化预处理可以提高水性环氧清漆涂层对铝合金基体的保护作用。

需要说明的是,在浸泡试验第35 d(第5周)的电化学测试中,E/A体系的EIS表现出了2个容抗弧的特征,而E/P/A体系的EIS仍然表现出1个容抗弧的特征,这说明在浸泡试验的第28 d到第35 d的某一时刻,NaCl溶液已经渗透到达E/A体系的铝合金基体,而未到达E/P/A体系的铝合金基体。本文只对E/A体系和E/P/A体系28 d内的浸泡试验和EIS结果进行讨论。

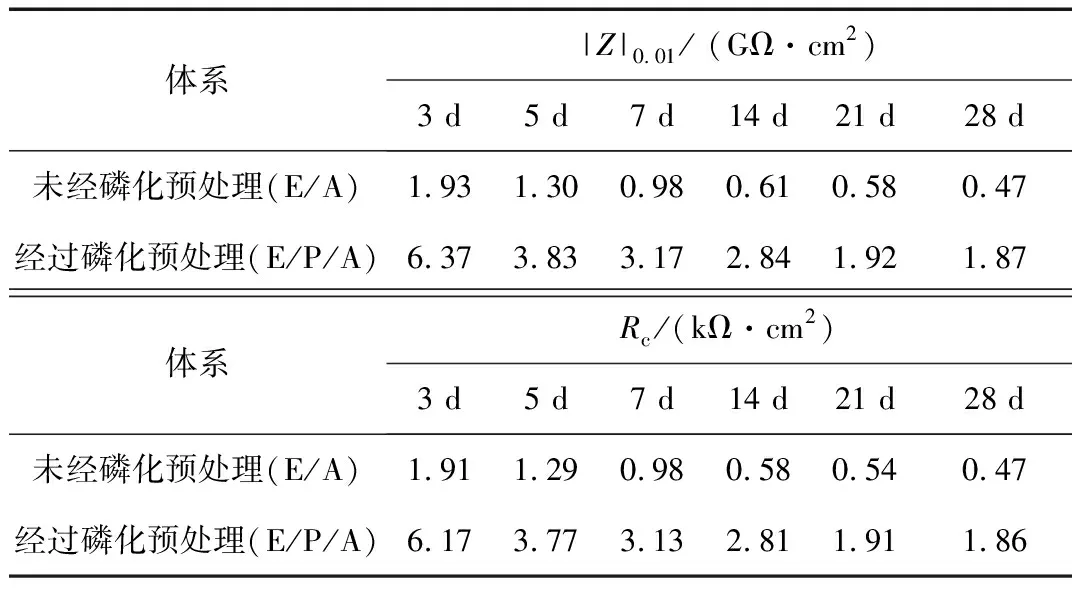

表1为不同浸泡时间下E/A体系和E/P/A体系的低频阻抗值(|Z|0.01)和防护层电阻值(Rc)。从表1可以看出,虽然E/A体系和E/P/A体系的|Z|0.01均随着浸泡时间的延长而逐渐减小,但是在相同的时间下,E/P/A体系EIS的|Z|0.01始终大于E/A体系的,这进一步说明磷化预处理可以提高水性环氧清漆涂层对铝合金基体的防护性能。

表1 不同浸泡时间下E/A体系和E/P/A体系的低频阻抗值(|Z|0.01)和防护层电阻值(Rc)

2.3 防护层电阻

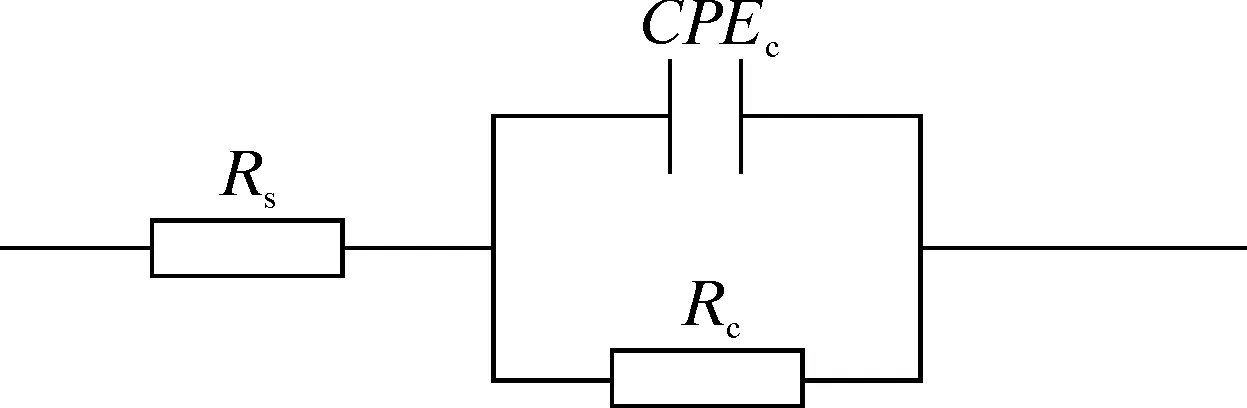

在浸泡试验的28 d(4周)内,E/A体系和E/P/A体系的EIS均表现出1个容抗弧的特征,因此可以使用图5所示的等效电路对EIS进行解析。在图5中,Rs表示溶液电阻,CPEC表示防护层电容,Rc表示防护层电阻。

图5 EIS解析等效电路

从表1可以看出,一方面,E/A体系和E/P/A体系的Rc值均随着浸泡时间的延长而逐渐减小,这说明未经和经过磷化预处理铝合金表面涂装的水性环氧涂层在NaCl溶液中都逐渐发生劣化,即2种条件下整个防护层的保护作用都逐渐下降;另一方面,E/P/A体系的Rc值始终大于E/A体系的,这说明磷化预处理改善了水性环氧涂层对铝合金基体的保护作用,进而使整个防护层的保护作用得以显著提高。

值得注意的是,从表1可以看出,在浸泡试验的28 d(4周)内,E/P/A体系表面防护层的保护作用始终大于E/A体系的。一般来说,磷化膜的厚度处于微米级,而有机涂层的厚度可达到毫米级,即在其他条件都相同的情况下,有机涂层的防护性能应该远远大于磷化膜的防护性能。因此,可以合理推断:磷化预处理对提高整个防护层对铝合金基体的保护作用绝不单单是在水性环氧涂层和铝合金基体之间多了一层磷化膜。为此,进一步研究了磷化预处理对水性环氧涂层在铝合金表面附着力的影响。

2.4 附着力

表2为水性环氧清漆涂层在未经和经过磷化预处理铝合金表面的附着力和断裂形式的测试结果。从表2可以看出,一方面,磷化预处理使得水性环氧涂层在铝合金表面的平均附着力由10.47 MPa提高到15.58 MPa;另一方面,整个防护层的断裂形式也由100%发生在水性环氧涂层与铝合金基体(E/A)之间转变为50%发生在水性环氧涂层与磷化膜之间(E/P)以及50%发生在磷化膜与铝合金基体(P/A)之间。防护层断裂形式的根本变化也有利于环氧防腐涂层对基体材料防护性能的提高[3]。

表2 水性环氧清漆涂层在未经和经过磷化预处理铝合金表面的附着力和断裂形式

2.5 分析讨论

大量的研究已经证实:金属材料表面防护层主要通过物理屏蔽效应来发挥其防护性能和保护作用,Rc值越大则其物理屏蔽作用就越强,反之亦然[14]。在未经磷化预处理的铝合金表面涂装水性环氧清漆,待清漆完全固化成涂层后,铝合金表面防护层仅由单一的环氧层构成;在3.5% NaCl溶液中,单一的环氧层对腐蚀介质的物理屏蔽作用只能维持28 d,在第28 d(4周)到第35 d(5周)的某一时刻腐蚀介质即可渗透通过水性环氧涂层到达铝合金基体,从而导致铝合金基体的腐蚀。相比之下,在经过磷化预处理的铝合金表面涂装水性环氧清漆,待清漆完全固化成涂层后,铝合金表面防护层由复合的环氧层/磷化膜构成;在3.5% NaCl溶液中,复合的环氧层/磷化膜对腐蚀介质的物理屏蔽作用远远超过28 d。因此,磷化预处理对整个防护层物理屏蔽效应的增强起了一定的作用。

与此同时,也已经证实:工业防腐涂料及其固化物在金属材料表面的附着力和断裂形式对其防护性能和保护作用也有较大的影响,附着力较好则防护性能和保护作用也较好,反之亦然[15]。在未经和经过磷化预处理的铝合金表面涂装水性环氧清漆,待清漆完全固化成涂层后,水性环氧涂层的平均附着力分别为10.47 MPa和15.58 MPa,即磷化预处理使水性环氧涂层在铝合金表面的平均附着力得以提高;除此之外,磷化预处理使整个防护层的断裂形式由全部发生在E/A之间转变为同时发生在E/P和P/A之间。因此,磷化预处理对整个防护层与铝合金基体结合程度的增强也起了一定的作用。

结合前期关于镁合金表面磷化预处理对水性环氧清漆涂层防护性能和附着力影响的结果可知[10],对铝合金和镁合金这类轻合金先进行磷化预处理再涂装环氧防腐涂料,固化后涂层的防护性能和附着力都有明显的改善;但是也必须注意到,铝合金和镁合金表面磷化膜的组成和微观结构存在较大差异,因此在镁、铝合金表面的磷化预处理对提高环氧防腐涂料防护性能的程度实际上并不相同。

3 结 论

(1)在铝合金表面先进行磷化预处理制备一层呈柱状晶体结构的、均匀致密的Zn3(PO4)2·4H2O磷化膜,然后涂装水性环氧清漆,待清漆完全固化成涂层后,水性环氧涂层对铝合金基体的保护作用有了显著地改善。

(2)磷化预处理对水性环氧清漆涂层防护性能的提高主要体现在2个方面:①使整个防护层的附着力得以提高、断裂形式发生根本变化;②整个防护层的物理屏蔽效应也有了一定的增强。