一种动态大量程差阻式应变计

2022-12-07傅罗真程鸿雨

傅罗真,夏 明,李 杰,程鸿雨

(南瑞集团(国网电力科学研究院)有限公司,江苏 南京 210003)

0 引 言

差动电阻式应变计仪器具有结构简单、长期稳定等特点,在岩土工程和其他结构物应变监测领域应用广泛[1]。随着建筑科技的日益发展,针对较大范围应力应变测量的需求日益显著,当前差动电阻式应变计应变测量范围在±1 500 με以内[2-3],无法满足较大范围的应变测量需求。提高差动电阻式应变计量程,无疑是弥补这一局限的优选方案。

受制于材料性能,在有限标距范围内,扩展差阻应变计的量程并非易事,同时由于差阻式仪器所能达到的精度受限,国外早已放弃研究,因此近5年来,国内外在差阻应变计方面的研究少之又少,其动态性能的探索几乎一片空白。但结合实际国情,水电行业在我国仍然发展迅猛,诸如大型水工构筑物、输电铁塔等电力设施的监测需求仍旧十分旺盛,可靠、经济、适用性强的差阻式仪器还大有用武之地。

本文设计了一种差动结构长度大于标距的对称结构,匹配弹性系数适当的波纹管,实现差阻应变计量程的扩展和低频工况下的动态监测。经过测试,改进后的差阻应变计性能有明显提升,动态监测满足设计要求。

1 差阻应变计工作原理

差阻式应变计工作原理如图1所示。主要由过渡环、方杆、钢丝、波纹管和后接座组成,钢丝位于上述零部件组成的密闭腔体内形成差动结构,张拉于方杆之上。应用中,结构荷载作用在应变计壳体上,引起应变计腔体内部钢丝变形,通过测量钢丝电阻(电阻比和电阻和)的变化,获得结构应变。

钢丝电阻变化可以表示为

(1)

式中,ΔR为钢丝电阻变化量,Ω;R′、R分别为钢丝受力变化前后的电阻,Ω;l、Δl分别为钢丝初始长度和变化量,mm;S、ΔS分别为钢丝截面积及变化量,mm2;ρ为钢丝电阻率。

从式(1)可以看出,钢丝电阻主要和材料本身有关。显然,在相同环境条件下,钢丝电阻率ρ不变,钢丝长度和截面积的变化是钢丝电阻变化的主要因素。

2 影响差阻应变计量程主要因素

影响差阻应变计量程的因素较多,传感器的最终性能是多种因素综合影响的结果。应变计量程即该应变计能够测量的应变范围。很显然,通过缩小测量标距是提高其量程范围的最直观的途径,但会导致应变计灵敏度不够等情况。类似方法不止一种,但都不能解决实际应用的问题。本文以工程常用标距100 mm为基础进行设计并开展验证。

2.1 钢丝长度

对于差阻应变计而言,钢丝电阻的变化幅度很大程度上决定了传感器的测量范围,同时由于钢丝直径很小(通常0.03~0.08 mm),长度变化量也在0.3 mm以内,其截面积的变化可以忽略不计。公式(1)可进一步简化为

(2)

式中,ΔR为钢丝电阻变化量,Ω;R′、R分别为钢丝受力变化前后的电阻,Ω;Δl为钢丝长度变化量,mm;S为钢丝截面积,mm2;ρ为钢丝电阻率。

因此围绕如何在有限标距内,提升钢丝长度变化幅度是扩充差阻应变计量程的关键。

2.2 波纹管的弹性模量

一般来讲,对弹性体施加一个外界作用力,弹性体会发生形变。弹性模量一般就是指单向应力状态下应力除以该方向的应变。对于差阻应变计而言,这种形变可以简化为传感器轴向的位移,同时考虑低频动态测量的要求,弹性位移需要考虑足够的冗余,如图2所示,传感器整体位移量是钢丝和波纹管共同承受外界作用力的结果。

从图2可以看出,在钢丝材料不变、受力状态一定的情况下,波纹管的弹性模量对传感器最终输出和动态性能产生直接影响。

2.3 焊接应力的影响

如图1所示结构,考虑安装工艺需求,差阻传感器方杆和过渡环之间通过焊接方式连接。焊件受热区域的不同温度梯度使工件内部产生残余应力并发生变形,焊缝和近缝区金属降温时收缩受阻而产生残余应力[4-5]。该残余应力是存在于方杆截面上的初始应力,在传感器未承受荷载之前对方杆产生不可预知的拉伸或压缩,改变了差动钢丝的初始应力状态,从而影响传感器输出范围。

2.4 核心零部件加工精度

核心零部件的加工精度对钢丝初始状态产生直接影响。如图1所示,方杆上固定钢丝孔的定位尺寸直接影响钢丝初始长度,即影响钢丝受力后的变化长度,从而对传感器量程范围产生影响;另一方面,方杆、过渡环等零部件加工精度,影响最终装配效果,如果其形位公差误差较大,将会导致核心部件初始受力状态发生改变,从而影响传感器初始状态,对最终输出范围产生不可控制的影响。

3 大量程差阻应变计设计方案

3.1 差动结构设计

差动结构设计,即方杆和钢丝组成的差阻核心组件的设计,包含钢丝长度计算、结构设计和力学计算。基于常用标距100 mm,综合考虑钢丝抗拉强度和动态需求,预设大量程应变计的应变测量范围,试算差动钢丝长度,确保钢丝变形处在弹性变形范围内并保有足够冗余。结构上,差动钢丝和方杆组成的核心部件长度大于标距。

σ=E·ε≤80%[σ]

(3)

式中,σ为钢丝计算应力,MPa;E为钢丝弹性模量,MPa;ε为预设应变量,ε=Δl/l,其中,Δl为钢丝伸长量,mm,l为钢丝长度,mm;[σ]为允许抗拉强度,MPa。

3.2 弹性结构匹配设计[6]

弹性结构匹配,即对差阻核心部件和波纹管进行弹性模量匹配,确保传感器受力时,核心部件和波纹管协同变形,且有合适的冗余,保证传感器整体输出和动态需求。如图2所示结构。

方杆和钢丝组成的核心部件同波纹管结构组成并联结构模型,共同承受外部荷载作用,则

(4)

式中,ε0为传感器应变;F为外荷载(轴向力),N;α为冗余系数;E为钢丝弹性模量,MPa;A为钢丝横截面积,mm2;EC为波纹管弹性模量,MPa;AC为波纹管横截面积,mm2。同时,根据等应变假定,有

ε0=εC

(5)

式中,ε0为传感器应变;εc为波纹管结构应变量。

综合式(4)、(5)确定波纹管弹性模量等参数,确保传感器各弹性部件间的协同变形。

3.3 降低焊接应力

焊接方案示意如图3所示。差阻传感器方杆和过渡环之间采用激光焊接,热影响区范围小,焊缝变形小,可有效降低焊接应力;在方杆和过渡环焊接孔之间增加过渡螺套,其中过渡螺套采取和过渡环相同材质,和方杆之间通过螺纹连接,能有效降低焊接过程局部塑性变形和比容不同的组织间产生的焊接应力,降低对传感器初始应力状态的影响;过渡螺套对装配误差有强制纠偏效果,对降低焊接影响有着十分积极的作用,在很大程度上保证了差动钢丝初始状态的一致性。

3.4 严格控制零部件加工精度

对核心零部件的加工精度严格控制,也是降低装配误差对传感器量程产生影响的主要手段。上述差动结构、弹性元件和焊接件等零部件尺寸,尽量做到较小的加工误差,避免累计误差对核心部件装配产生影响,最大程度降低对核心部件初始状态的改变,即降低对传感器最终输出范围的影响。

4 试验与结果分析

将以上新方案应用到差阻应变计设计和试制。13支设计量程±2 500 με的差动电阻式应变计标定数据见图4。从图4可以看出,传感器应变测量范围均达到±2 500 με,电阻比输出达到760~805digit,较现有标准要求大幅度提高。

动态大量程差阻应变计线性误差如图5所示。从图5可知,全部13支差阻大量程应变计非线性误差小于1%,明显高于现有标准2%的要求[2-3]。实验样机见图6。

为验证差阻大量程应变计在低频振动工况下的适用情况,设计并搭建振动实验平台,分别从定位移和定频测试两个方面,验证传感器在5~9 Hz振动条件下的性能,实验环境如图7所示。

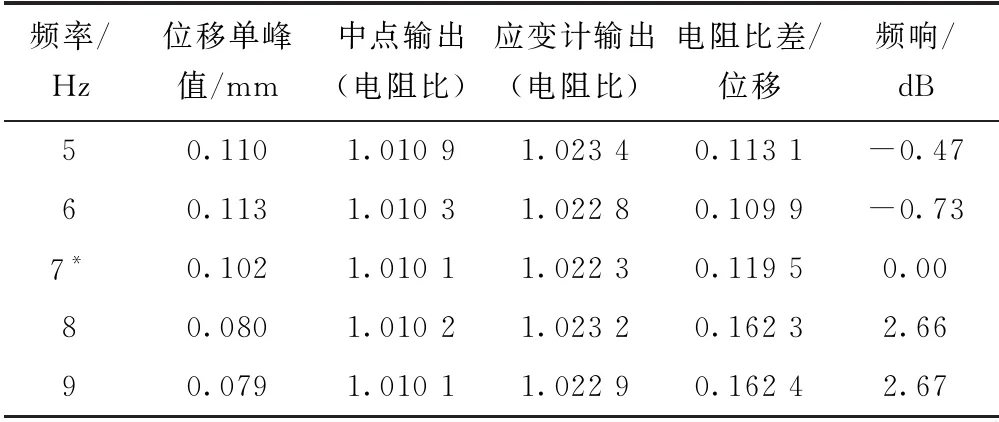

将传感器位移单峰值固定为0.1 mm,设置振动频率分别为5、6、7、8、9 Hz,测量传感器频率响应;再将传感器振动频率固定在5 Hz,设置位移单峰值分别为0.1、0.12、0.16、0.18 mm,测量传感器幅值线性,结果分别见表1、2。

表1 传感器5~9 Hz工况频率响应测试

由表1可以看出,以7 Hz工况为基准,传感器频率响应最大值2.67 dB,出现在9 Hz振动频率下,各振动工况下传感器频率响应均小于3 dB,符合标准要求[7];由表2可以看出,以0.12 mm单峰位移为基准,传感器在5 Hz振动频率下,0.1~0.18 mm各位移幅值工况下输出稳定,幅值线性均小于10%,符合标准要求[7],最大误差9.14%,出现在0.18 mm位移幅值时。

表2 传感器5 Hz工况幅值线性测试

5 结 语

(1)在常用标距100 mm基础上,差动结构长度大于标距的设计,有效解决钢丝长度需求的问题,是扩展差阻应变计量程的关键因素之一。

(2)弹性结构匹配设计,综合考虑了传感器总体力学性能,确保弹性部件间的协同变形能力,保证了钢丝变形量满足设计要求。

(3)激光焊接和过渡螺套的使用,有效降低焊接应力的影响,对保证传感器初始状态一致性和量程扩展起到十分积极的作用。

(4)合理控制核心零部件加工精度,有效降低加工误差导致的核心部件初始状态的改变,以及减少装配累计误差对传感器量程扩展的影响。

以上因素对差阻大量程应变计的设计的影响是综合性的,同时又相互制约的,需要综合考虑才能达到理想的设计效果;差阻大量程应变计在更宽频率范围内的性能测试还需要进一步研究和验证,尤其仪器滞后特性是值得深入研究的。