专用汽车液压系统新型差动控制阀的研制

2017-06-05李伟涛

李伟涛

LI Wei-tao

深圳东风汽车有限公司 广东深圳 518000

技术论坛

专用汽车液压系统新型差动控制阀的研制

李伟涛

LI Wei-tao

深圳东风汽车有限公司 广东深圳 518000

针对专用汽车液压系统实现差动快进功能所采用的传统差动控制阀在差动过程中压力损失过大、过程压力偏高,从而导致压力信号失真、油温偏高、溢流阀异常开启等现象,通过技术分析,研制了一款新型差动控制阀,摒弃了传统滑阀式结构,运用锥阀式结构,解决了以上缺点,并能自动启动差动快进功能,有效地满足了专用汽车液压系统对差动控制阀的要求,可为同行提供相关的技术借鉴。

专用汽车 新型差动控制阀 滑阀式结构 锥阀式结构

1 前言

专用汽车专用装置的功率传递主要通过液压系统实现。驱动专用装置传递功率过程中,在液压系统流量不变的前提下,通过差动控制,达到“流量再生”效果,以实现差动快进功能。

目前实现差动快进功能所采用的传统差动控制阀一般为滑阀式结构的电磁换向阀,差动回路工作时,压力损失过大,过程压力偏高继而容易出现压力信号失真、油温偏高、溢流阀异常开启等现象。

本文从传统差动控制阀缺点的原因分析、新型差动控制阀研制与技术对比分析、试验验证等方面介绍如何通过技术分析研制新型差动控制阀,解决传统差动控制阀的缺点,以满足专用汽车液压系统对新型差动控制阀的要求,以期为同行提供技术借鉴。

2 传统差动控制阀缺点的原因分析

2.1 差动回路控制在专用汽车上的应用

高位无泄漏压缩垃圾车如图1所示,以此样车为例,分析传统差动控制阀应用于专用汽车的缺点和原因。

压缩式垃圾车工作示意如图2所示,翻转机构进料后,滑板油缸驱动机构差动快速前行至车厢后端,换向后滑板油缸驱动机构回程动作进行垃圾压缩。滑板油缸驱动机构前行时,没有压缩作业,此时滑板油缸需要差动回路控制,以达到差动快进功能,提高作业效率。

图1 压缩式垃圾车(高位无泄漏压缩式垃圾车)

图2 压缩式垃圾车工作示意图

2.2 传统差动控制阀实现差动回程控制的原理

差动控制阀采用滑阀式结构的电磁换向阀控制,传统差动控制阀在专用汽车上的应用示意如图3所示。DT1和DT通电时,从泵供出高压油后通过换向阀进入滑板油缸无杆腔,滑板油缸活塞杆伸出;滑板油缸有杆腔回油,因换向阀DT1工作位单向阀阻止作用,有杆腔回油从V1口通过差动控制阀进入V2并行进入滑板油缸无杆腔,通过差动控制阀实现了滑板油缸差动回路的控制,使滑板机构差动快进前行。

图3 传统差动控制阀在专用汽车上的应用示意图

差动控制阀采用滑阀式结构的电磁换向阀控制,传统差动控制阀在专用汽车上的应用示意如图3所示。DT1和DT通电时,从泵供出高压油后通过换向阀进入滑板油缸无杆腔,滑板油缸活塞杆伸出;滑板油缸有杆腔回油,因换向阀DT1工作位单向阀阻止作用,有杆腔回油从V1口通过差动控制阀进入V2并行进入滑板油缸无杆腔,通过差动控制阀实现了滑板油缸差动回路的控制,使滑板机构差动快进前行。

2.3 传统差动控制阀缺点的原因分析

专用汽车液压系统,系统流量较大,以液压系统流量30 L/min、60 L/min、90 L/min、120 L/min、150 L/min、180 L/min ,滑板油缸无杆腔与有杆腔面积比为2:1为例,分析传统差动控制阀,传统差动控制阀即电磁换向阀剖面结构如图4所示。

图4 传统差动控制阀的原理及其滑阀式结构图

传统差动控制阀采用滑阀式结构,当DT 不通电时,滑芯由复位弹簧作用下处于原位,V1口与V2口在阀芯作用下断开,当DT 通电时,电磁铁产生电磁力,阀芯右移,滑口打开,V1口与V2口连通,液流从V1口流向V2口。

电磁铁电磁力与液流力相互影响,电磁力受到一定限制,为保证阀芯正常换向工作,取阀芯最大直径d=10 mm,滑芯最大行程y=6 mm,由阀芯与阀体配合的滑阀结构型式可知:

原阀口面积公式:

阀口流量公式[1]:

由公式(1)、(2)、(3)得出:

式中,S1为阀口面积;Q1为阀口流量;△P1为通过阀口的压力损失;ρ为液压油的密度;Qi1为液压系统流量;C为阀口系数;d 为阀芯最大直径,d=10 mm;y 为滑芯最大行程,y=6 mm。

由公式(4)修正(考虑管道流速)后可以得出传统差动控制阀的流量与阀口压力损失曲线图,如图5所示。

图5 传统差动控制阀的流量与阀口压力损失曲线图

由表1及图5可以看出,传动差动控制阀随着系统流量Qi增加,压力损失△P1越来越大,Qi1较小时(小于30 L/min),压力损失也较小,仅0.87 MPa;随着Qi1越来越大,通过阀口的压力损失越来越大,可达7.83~31.32 MPa甚至更大。

从分析中可知,传统差动控制阀其差动过程压力损失过大,过程压力偏高的原因是采用了滑阀式结构并受到电磁力限制,滑阀式结构的差动控制阀只能应用于小流量场合(小于30 L/min),对于流量较大的专用汽车来说,是不适用的。

3 新型差动控制阀研制与技术对比分析

3.1 新型差动控制阀原理方案及结构图

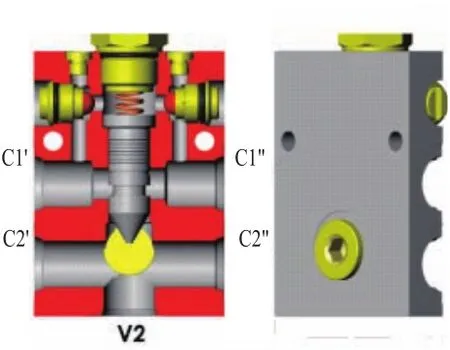

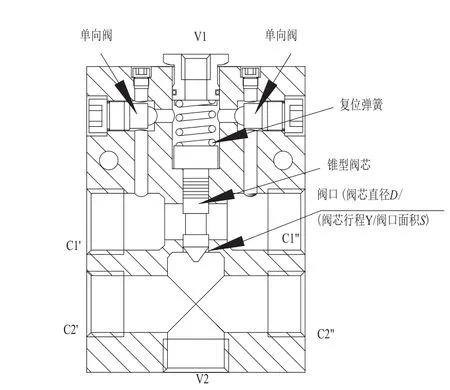

新型差动控制阀摒弃了传统滑阀式结构,采用了锥阀式结构:由二个单向阀、一个复位弹簧、锥形阀芯等组成,进油口V1、V2,四个出油口C1′ 、C1″ 、C2′ 、C2″对称布置,更适用于专用汽车的管路布置,如图6、7所示。

锥形阀芯在复位弹簧作用下,形成内液控式二位二通阀,当V2进油进入滑板油缸无杆腔时,锥形阀芯在液控力作用下,作用于锥形阀芯,使滑板油缸无杆腔与有杆腔连通,形成差动回路。可以看出,差动回路功能自动启动,不需要电磁力推动阀芯来实现,锥形阀芯直径不受电磁力影响,理论上,通径不受限制,通流能力大大提高。

图6 新型差动控制阀的原理图

图7 新型差动控制阀的锥阀式结构立体图

新型差动控制阀摒弃了传统滑阀式结构,采用了锥阀式结构,并能自动启动差动功能,不受电磁力限制,这就解决了传统差动控制阀的技术缺点。

3.2 新型差动控制阀研制与分析

新型差动控制阀工作时,利用V2口先导压力进行阀芯换向而实现差动回程控制,V2口液压先导压力,完全满足大直径锥形阀芯换向要求,阀芯直径不受限制,完全满足通流能力需要,为了与传统差动控制阀比较,假设阀芯直径为D=25 mm。

图8 新型差动控制阀的锥阀式结构剖面图

由图8可以看出,锥形阀芯在V2口的先导压力下上移换向,复位弹簧刚度较小,阀芯可以完全脱离阀口,此时阀口开口即为阀芯直径所形成的通径,可知:

新型阀口面积公式:

阀口流量公式[1]:

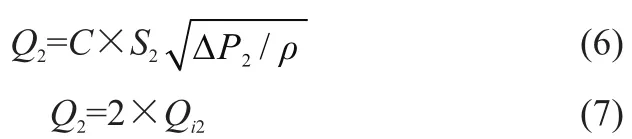

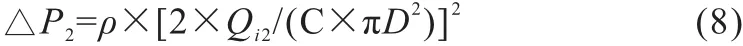

由公式(5)、(6)、(7)得出:

式中,S2为新型阀口面积;Q2为新型阀口流量;△P2为通过阀口的压力损失;ρ为液压油的密度;Qi2为液压系统流量;D为新型阀芯直径,D=25 mm。

由公式(8)(考虑管道流速)后得出新型差动控制阀的流量与阀口压力损失曲线如图9所示。

图9 新型差动控制阀的流量与阀口压力损失曲线图

由表1及图9可以看出,新型差动控制阀随着流量Qi2增加,通过阀口压力损失△P2缓慢加大,在小于180 L/min的流量下,压力损失小于7.2 MPa,专用汽车液压系统流量一般在180 L/min内,完全可以满足专用汽车液压系统的要求。

3.3 传统差动控制阀与新型差动控制阀技术对比分析

两种差动控制阀的压力损失对比曲线如图10所示,相同Qi下,新型差动控制阀压力损失远小于传统差动控制阀,在小于180 L/min的流量下,新型差动控制阀压力损失为7.2 MPa,而传统差动控制阀的压力损失为31.32 MPa,压力损失降低了近80%。

图10 两种差动控制阀的压力损失对比曲线图

专用汽车液压系统流量较大,通常为60~180 L/min,故新型差动控制阀特别适用于专用汽车液压系统,不需要电气控制,能自动启动差动功能,解决了传统差动控制阀因压力损失过大造成差动过程压力偏高、压力信号失真、液压油温偏高、溢流阀异常开启等差动回路控制效果差的问题。

3.4 新型差动控制阀的应用

新型差动控制阀在专用汽车上的应用示意如图11所示,为实现差动快进前行功能,采用了锥阀式结构的新型差动控制阀。换向阀DT1通电时,从泵供出高压油后通过换向阀进入油缸无杆腔,同时V2口先导压力推动锥型阀芯上移换向;滑板油缸有杆腔回油,由于单向阀阻止作用,有杆腔回油通过的锥形阀芯阀口进入V2口,实现油缸差动功能,使滑板机构差动快进前行。

从图11可以看出,油缸实现差动回程控制时,不需要电磁铁通电信号,能自动启动差动功能。

4 试验验证

笔者采用同一台高位无泄漏压缩垃圾车,分别应用传统差动控制阀和新型差动控制阀进行试验,如图12所示。试验数据如表1所示。

图11 新型差动控制阀在专用汽车上的应用示意

图12 试验样车

表 1 新型差动阀与传统差动阀试验数据对比表

5 结语

通过以上专用汽车液压系统新型差动控制阀的技术研究与对比分析、试验验证,可以看出:

a. 新型差动控制阀摒弃了传统滑阀式结构,运用了锥阀式结构,并能自动启动差动功能,不受电磁力限制,特别适用于专用汽车。

b. 新型差动控制阀解决了传统差动控制阀的缺点,同时也为技术人员提供了技术借鉴。

[1] 黄人豪,濮凤根.二通插装阀控制技术在中国的应用研究和发展综述[J].液压气动与密封,2003(02):1-12.

Development of Purpose Special Vehicle Hydraulic System of New Type Differential Control Valve

The abnormal phenomena such as pressure signal distortion, high oil temperature, overflow valve abnormal open were caused by huge pressure loss, high process pressure while using traditional differential control value during special purpose vehicle hydraulic system adopting differential fast-forward function. Based on technology analysis, a new differential control valve was designed,which replace cone valve structure to traditional slide valve structure solving the problem. And the new differential valve can start the fast-forward function automatically, which can meet the requirement of hydraulic system of differential control valve in special purpose vehicle and provide technology reference.

special purpose vehicle; new differential control valve; slide valve structure; cone valve structure

U469.6+.91

A

1004-0226(2017)05-0086-04

李伟涛,男,1974年生,工程师,现从事专用汽车产品研发及相关液压系统研发。

2016-12-19