增强S型波纹管结构耐压强度分析技术

2019-03-08徐学军徐含乐朱卫平

徐学军,任 武,袁 喆,徐含乐,朱卫平

(1.液体火箭发动机技术重点实验室,陕西 西安 710100;2.西北工业大学,陕西 西安 710129;3.上海大学 上海市应用数学和力学研究所,上海 200072)

0 引言

增强S型波纹管常用于航空航天等领域的关键承压结构部件上,用于连接需要位移补偿的高压管道,避免管件因摇摆、偏转造成的冲击破坏。如某型液体火箭发动机燃料摇摆装置中,使用该结构连接两端燃料高压管道,弥补因摇摆装置摇摆产生的管道位移变化。

自上世纪40年代初,国外已经逐渐开展针对波纹管结构的基础理论研究[1-4],В.И.费奥多谢夫采用能量法,确定波纹管的灵敏度[5]。C.H.索柯罗夫等提出一种把波纹管简化为内边缘与外边缘处用刚性环依次固结起来的一叠环板的等效方法,但由于边界条件的简化,计算得出的刚度值偏大[5]。近年来国内也开展了大量的针对波纹管的研究工作[6-8]。新疆大学穆塔里夫·阿赫迈德等开展了波纹管的结构优化设计及疲劳失效分析研究工作[9]。沈阳仪表研究院宋林红等采用多学科优化设计软件和有限元仿真软件相结合的方法,进行了金属波纹管多目标、多参数协同设计研究[10]。大连理工大学郎振华、吴承伟进行了金属波纹管多目标、多参数协同设计研究[11]。增强型波纹管是在传统波纹管结构型式的基础上,通过增强环提高波纹管整体结构的耐压能力,在高压摇摆结构中具有明显的优势[12-14],目前国内外的研究大多针对单独波纹管本身,较少涉及增强型波纹管的研究工作[15-17]。

耐高压是增强型波纹管相比其他波纹管的明显优势,也是波纹管结构设计中需要重点关注的方面。本文针对某型液体火箭发动机燃料摇摆装置中增强S型波纹管,基于理论计算和数值仿真相结合的方法,综合考虑波纹管高压工况和高度非线性力学行为特征,开展结构耐压强度研究,给出增强S型波纹管耐压强度分析方法,为增强S型波纹管的结构设计分析提供依据。

1 结构参数

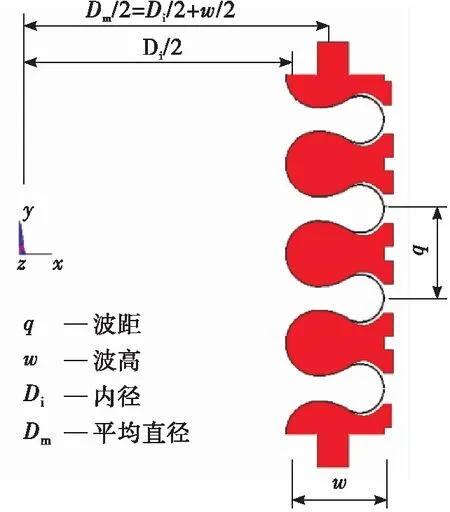

增强S型波纹管是在S型波纹管的每个波谷位置各增加一个增强环,以提高整体结构的耐压能力,详细结构如图1所示。

图1 增强S型波纹管结构示意图Fig.1 Schematic diagram for reinforced S-shaped bellows

1.1 几何参数

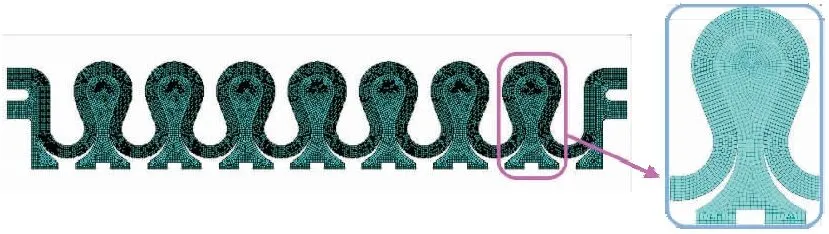

本文计算增强S型波纹管结构由单段式波纹管、2个直边段增强环和7个相同的中间增强环组成,如图2所示。

图2 增强S型波纹管尺寸示意图Fig.2 Dimension diagram of reinforced S-shaped bellows

1.2 材料参数

增强S型波纹管材料为0Cr18Ni10Ti,增强环材料为S-06,两种材料参数如表1所示。

表1 增强S型波纹管相关材料参数

2 理论解析

参考美国EJMA标准中关于压力容器分析与设计的相关规定,开展增强S型波纹管耐压强度的理论解析,主要考虑对纵向裂缝有主要贡献的周向薄膜应力S2。理论上波纹管每个单波的承载能力和应力分布基本保持一致,因此选取含增强环的波纹管单波开展内压作用下波纹管和增强环应力分布情况的理论解析,其中下标c代表波纹管,r代表增强环。

增强S型波纹管周向载荷由波纹管和增强环共同承担,其周向横截面合力可表示为:

F=Fc+Fr

(1)

波纹管与增强环周向变形始终保持协调一致,由此可得:

(2)

式中:Dm为波纹管波纹的平均直径;E为材料在设计温度下的弹性模量;Ac为单个波纹横截面的金属面积;Ar为单个波纹管增强元件横截面的金属面积。

增强型波纹管周向平衡方程为:

F=pDmq/2

(3)

式中:q为波距;p为压力。

联立式(1)~式(3)求解得到波纹管和增强环的周向膜应力(平均值)分别为:

(4)

(5)

其中

Kc=1+ErAr/EcAc

Kr=1+EcAc/ErAr

式中Ac的计算方法可以参照EJMA给出的定义公式,也可以根据截面内单波各层板材的中心线长度和厚度进行计算。

波纹管属于非标准件,波纹管的耐压强度可采用压力容器的准则,即周向膜应力小于等于许用应力。对整个波纹管求周向平均膜应力。波纹管内压p为43 MPa,由式(4)和式(5)得到波纹管周向膜应力为157.83 MPa,增强环周向膜应力为154.60 MPa。

3 数值仿真

3.1 网格及载荷条件

由于数值计算中涉及接触等非线性问题,为了提高计算效率,并考虑波纹管自身结构特点与载荷对称性,采用二维轴对称有限元模型进行波纹管的耐压强度仿真分析[18-19]。波纹管使用SHELL209单元划分网格,增强环使用PLANE82单元划分网格。

SHELL209单元适用于分析薄壁或中等厚度的轴对称壳体结构,每个单元有3个节点,每个节点有3个自由度,即x、y向平动自由度和沿z轴旋转的自由度,本文中波纹管为薄壁结构,选用SHELL209单元合理可行。PLANE82单元是高阶二维8节点单元,采用3次插值函数,能够很好地适应不规则模型,具有模拟塑性、应力刚化、大变形和大应变能力。具体有限元模型如图3所示。

图3 增强S型多层波纹管有限元模型Fig.3 Finite element model of reinforced S-shaped bellows

波纹管层与层之间,波纹管与增强环之间定义摩擦接触,由于各层波纹管的材料均相同,该接触为柔体-柔体接触,定义对称接触,即波纹管层与层互为目标面和接触面,摩擦系数为0.12。鉴于摆软管两端均与相对刚度较大的法兰盘焊接固定,计算模型中将波纹管两端固支,加强环不设置附加约束,在波纹管内壁面施加43 MPa的均布压力。

3.2 有限元计算结果

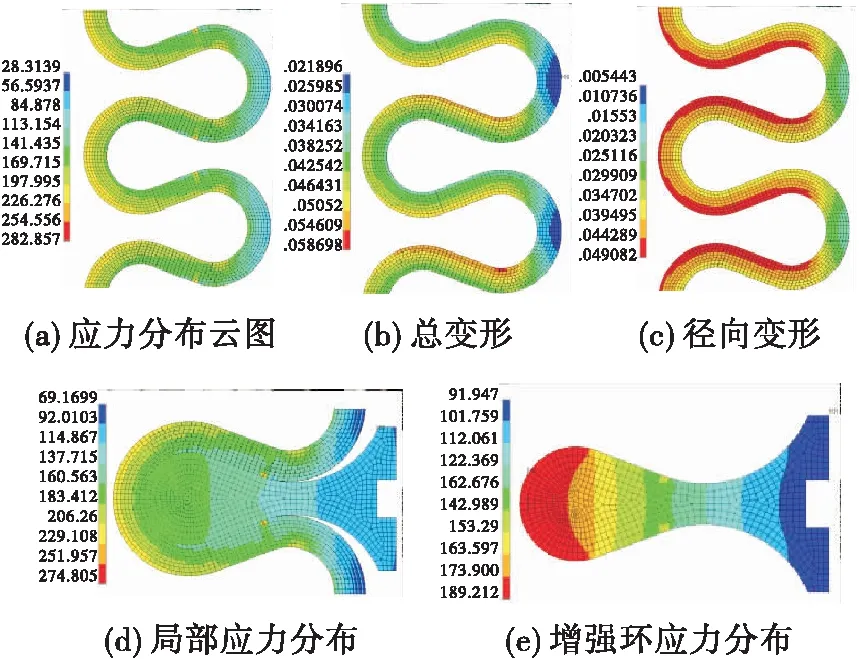

使用Ansys apdl编写波纹管耐压强度计算程序,通过仿真得到波纹管在内压43 MPa载荷作用下应力和变形结果,仿真结果如图4所示。

由计算结果可以看出,波纹管最大应力为283 MPa,最大总变形为0.058 mm,径向最大变形为0.049 mm。提取波纹管周向平均膜应力为163.96 MPa。

图4 8层波纹管有限元计算结果Fig.4 Finite element calculation results of eight layers bellows

理论解析得到波纹管的周向膜应力为157.84 MPa,有限元仿真计算得到波纹管的周向膜应力为163.96 MPa,两者误差为3.88%,满足工程使用要求,验证了有限元计算模型的合理性。

4 影响因素分析

4.1 网格密度的影响

4.1.1 波纹管与增强环网格密度一致

保持波纹管与增强环网格密度一致,分别采用不同网格密度有限元模型进行增强型多层S型波纹管耐压强度分析,给出网格密度对增强S型波纹管数值仿真的影响。波纹管总厚度为2.4 mm,层数为8层(即波纹管单层厚度0.3 mm)。波纹管和增强环采用相同网格密度,分别用0.4 mm,0.6 mm,0.8 mm,1 mm和1.2 mm等网格密度。最大等效应力、最大总变形值结果统计如表2所示。由计算结果可以看出,网格密度对应力的影响较为明显,对总变形的影响稍小。

为验证不同网格密度波纹管强度计算的准确性,将有限元计算得到的周向平均膜应力与理论解析法得到的周向平均膜应力进行比较分析。理论计算得到该波纹管周向平均膜应力为157.84 MPa。当网格单元尺寸为0.4 mm时,有限元计算误差最小,误差值为3.88% 。随波纹管网格尺寸增加,网格密度减小,有限元计算结果计算误差有增大趋势。误差增大主要原因为:随网格尺寸增加,网格密度减小,各层波纹管接触面网格间隙增大,波纹管各层接触不良。

结合波纹单层厚度0.3 mm,得到该结构有限元分析时,最佳网格选用尺寸为波纹管单层厚度的1.3倍左右,即该有限元模型选用网格大小0.4 mm较为合理,计算误差较小。

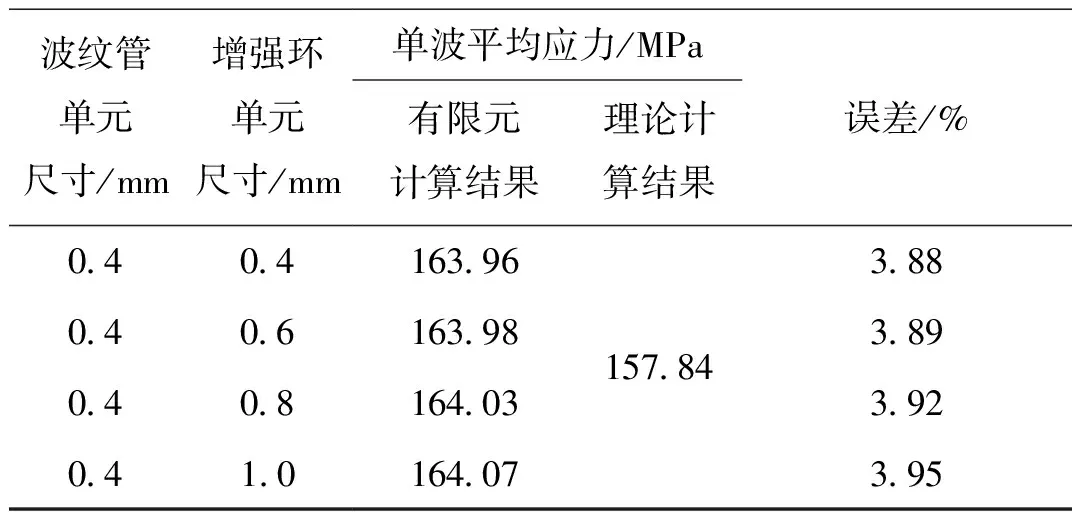

4.1.2 波纹管与增强环网格密度不同

波纹管层数为8层,波纹管的网格尺寸为0.4 mm,分别对增强环网格尺寸为0.4~1 mm的增强型S型波纹管进行有限元仿真分析。分析结果如表3所示。

表3 波纹管与增强环网格密度不同仿真计算结果

随增强环网格密度增大,仿真得到的波纹管应力偏大,而增强环变形变化不明显。结合理论解析结果,可以看出:随增强环网格密度变大,有限元计算结果与理论计算结果误差增大。由此说明使用有限元分析方法分析波纹管耐压强度时,为减小计算误差,波纹管的网格密度需要与增强环网格尽量保持一致。

4.2 波纹管层数的影响

4.2.1 波纹管层数对应力分布的影响

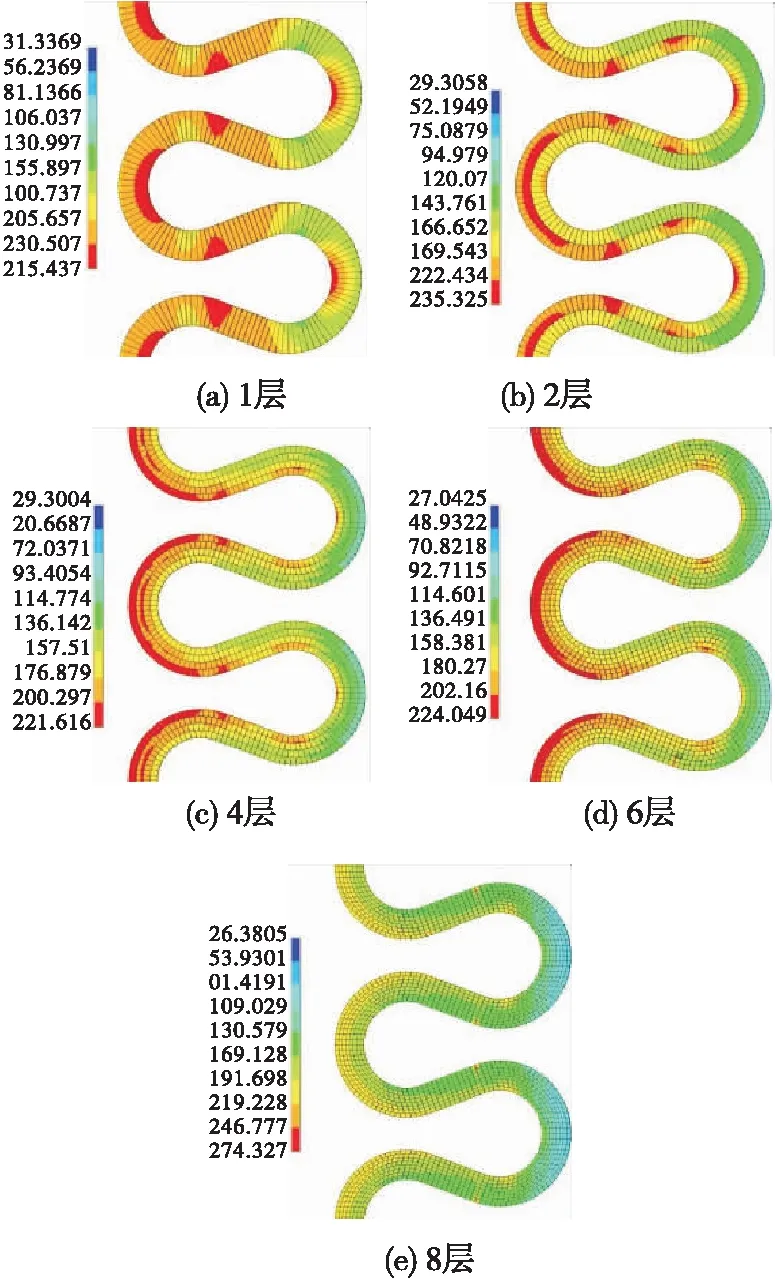

首先对总厚度为2.4 mm的单层和多层波纹管(最大层数为9层)进行有限元仿真,计算结果如图5所示。

图5 单层和多层波纹管Von-mises应力Fig.5 Von-mises stress of single-layer and multi-layer bellows

可以明显看出,单层模型和多层模型应力分布明显不同,多层波纹管最大应力在波谷外侧,而单层波纹管最大应力在波谷内侧。因此在增强S型波纹管耐压强度的仿真分析过程中,简单地用等厚度单层模型简化计算是不可行的,必须使用多层波纹管模型进行仿真分析。

4.2.2 波纹管层数对结构耐压强度的影响

在总厚度、波节参数、波数和载荷保持不变的情况下,通过不同层数波纹管耐压强度,分析波纹管层数对结构耐压强度的影响。

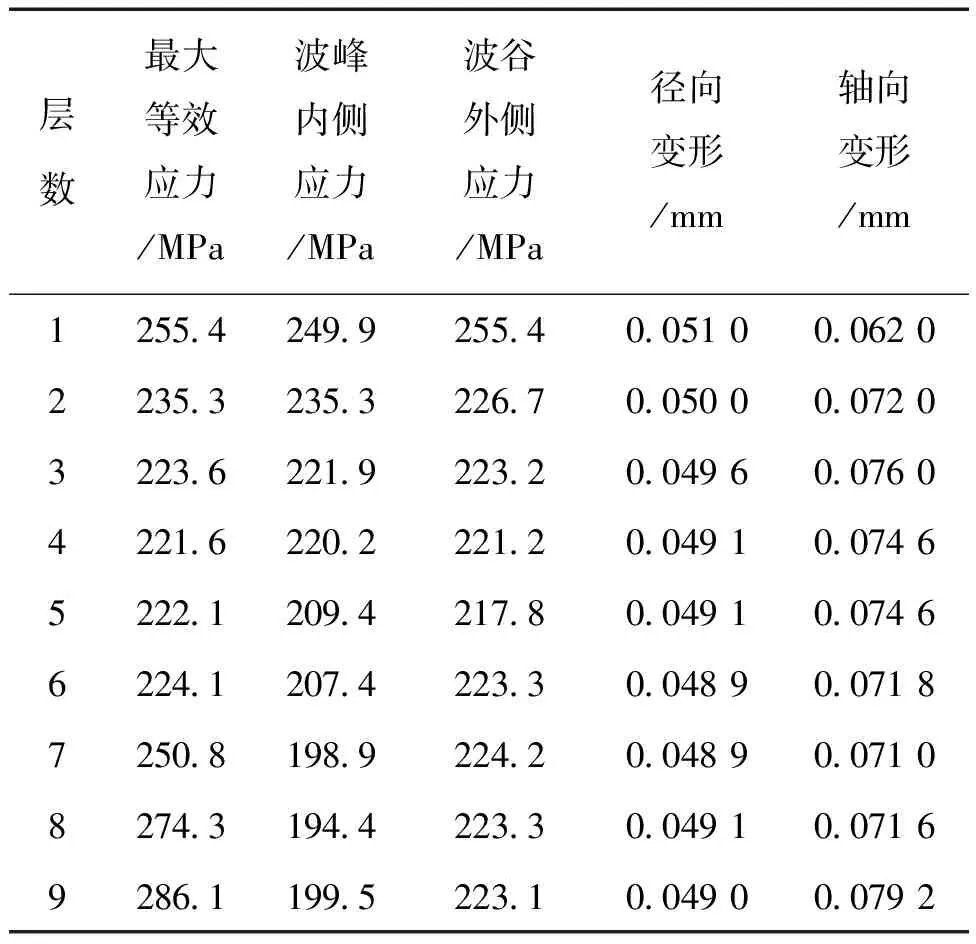

计算模型层数为1~9层,内压43 MPa,网格密度为0.4 mm。计算结果如表4所示。

表4 不同层数波纹管耐压强度计算结果

由计算结果可以看出:随着层数的增加,结构的应力水平先呈现下降趋势,当层数增大到6层后结构的应力水平急剧升高。这主要是因为随波纹管层数增加,单层波纹管厚度太薄导致。波峰内侧应力和波谷外侧应力均随波纹管层数的增加呈现下降趋势。径向变形随层数增加逐渐减小,轴向变形随层数增加呈增大趋势,即随波纹管层数增加,波纹管的径向刚度增加,轴向刚度减小。

5 结论

通过对增强S型波纹管耐压强度研究,可得到以下结论:

1)在波纹管耐压强度有限元仿真计算过程中,多层S型波纹管不可以简化成单层波纹管进行有限元仿真分析。

2)计算过程中波纹管的网格密度和增强环的网格密度需要保持一致。如果网格密度保持一致时网格密度太大无法计算,则尽量保证波纹管与增强环的接触面处的网格密度一致。

3)为保证计算精度,减少仿真计算时间,波纹管有限元模型的网格尺寸大小尽量选择为波纹管单层厚度值的1.3倍左右。

4)相同厚度、相同波形参数条件下,适当增加波纹管层数可以提高波纹管径向刚度,降低波纹管的轴向刚度。