典型线性火工分离装置作用过程数值模拟及试验研究*

2022-12-02王光宇王晓鹏王雨时

王光宇,王晓鹏,闻 泉,王雨时

(1. 南京理工大学 机械工程学院, 江苏 南京 210094; 2. 中国运载火箭技术研究院, 北京 100076)

火工分离装置如柔性炸药索分离装置、膨胀管分离装置等在航天器、导弹等武器系统上应用非常广泛,其原理是利用炸药索爆炸产生的气体生成物推动分离装置预设薄弱结构产生持续变形直至断裂,从而达到结构分离的目的。目前线性火工分离装置的优化设计主要依靠经验和试验验证,成本高、设计优化迭代慢,这限制了人们对火工分离装置作用瞬态过程机理的深入认识,也限制了火工分离装置的发展。

国内外不少研究人员已经通过试验和数值模拟的方法对多种火工分离装置进行了研究,如爆炸螺栓分离装置、膨胀管分离装置。何春全等[1]对导弹级间火工分离装置进行了较为详细的分类和讨论,重点分析了爆炸螺栓、解锁螺栓、分离螺母、聚能切割索、气囊式炸药索、膨胀管等火工装置的原理及特点,并分析了火工分离装置的发展趋势。杜龙飞等[2]利用ANSYS/LS-DYNA对运载火箭助推器级间分离装置中爆炸螺栓的作用过程进行了仿真,分析了不同种类的装药对爆炸螺栓作用过程的影响。其模型中螺栓本体材料采用了弹塑性本构模型,未考虑爆炸加载下应变率、温度等因素对材料屈服强度的影响。王宗伟等[3]利用ABAQUS定量研究了挡片、弹簧片对爆炸螺栓冲击速度的影响,通过试验测量了爆炸螺栓作用过程中其重点部位的微应变随时间的变化,并与仿真结果进行了比较。这种测量方法的缺点是实时性较差,并且不能直接将测量结果与仿真结果相比较。王军评等[4]利用数值仿真方法研究了爆炸螺栓的爆炸解锁过程和撞击过程,分析了冲击载荷的各主要因素(装药量、预紧力、撞击部位材料)对结构响应的影响,对爆炸螺栓和缓冲结构的设计具有一定的参考意义。

Lee等[5]为某典型爆炸螺栓建立了数值模型,并研究了多种设计变量对其分离过程的影响,包括炸药量、削弱槽开口角度、削弱槽位置。此外,Lee等[6]还利用激光测振仪(laser Doppler vibrometry, LDV)测量了爆炸螺栓作用过程中对其附属连接结构产生的冲击。

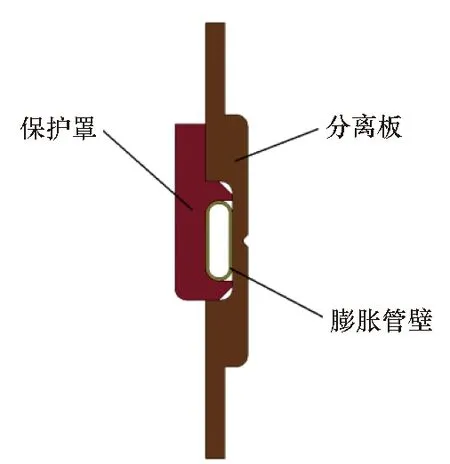

相比炸药切割索等火工分离装置,膨胀管分离装置具有污染小、对附属连接结构冲击小的突出优点。本研究的对象即为某线性膨胀管火工分离装置的分离过程。一些国内研究人员已经对其作用过程进行了一定的研究。孙璟等[7]利用数值仿真技术研究了膨胀管分离装置的作用过程。其数值模型中的金属材料采用了线性强化弹塑性本构模型。宋保永等[8-9]通过试验研究了炸药索的传爆速度和分离结构的响应断裂时间,此外他们还对膨胀管分离装置的设计参数进行了敏感度分析。冯丽娜等[10]对典型膨胀管的作用过程(如图1所示)进行了仿真研究,同时还研究了膨胀管壁厚、填充物密度等变量对膨胀管作用过程的影响。其模型中的受炸药爆炸驱动的膨胀管材料(1Cr18Ni9Ti)采用了各向同性硬化的弹塑性本构模型。冯丽娜等还通过激光多普勒测速装置对膨胀管作用过程中的重点部位表面速度进行了测量,并与仿真结果进行了对比。

(a) 分离前(a) Before separation (b) 分离后(b) After separation图1 典型膨胀管分离装置作用过程Fig.1 Functioning of a typical expanding tube separation device

针对火工分离装置优化设计的需求,通过任意拉格朗日-欧拉方法建立了典型线性火工分离装置的数值模型。利用材料拉伸实验获得了典型合金材料稀土镁合金的本构模型参数。通过火工分离试验和光子多普勒测速试验对所建数值模型进行了验证。利用该模型研究了典型线性火工分离装置分离瞬态过程的力学机理,并定量分析了多种因素对分离装置重点部位等效塑性应变的影响。根据研究结果,对原设计方案进行了改进。

1 典型线性火工分离装置作用过程的数值模拟

本研究的对象为某典型线性火工分离装置,即膨胀管分离装置,其横截面结构如图2(a)所示。其结构特点为:厚度方向(垂直于纸面的方向)上的尺寸远大于其他两个方向上的尺寸。分离板典型结构及尺寸变量如图2(b)所示。保护罩和分离板通过多个螺栓进行连接。在仿真模型中对其进行了简化处理,利用固接代替螺栓连接,从而将该火工分离装置的作用过程简化为平面应变问题,降低了仿真计算量。

(a) 分离装置简化的横截面(a) Simplified section of the separation device

分离装置中,分离板和保护罩材质为VW94镁合金,膨胀管壁材质为不锈钢,芯线为实体聚乙烯材质,芯药组分为黑索今。芯药外面有铅包覆层,厚度约为0.5 mm。由于其尺寸过小,在数值模型中将其忽略。

1.1 材料本构模型和状态方程

线性火工分离装置包含多种金属、非金属结构材料以及炸药,如表1所列。下面分别对数值模型中所用到的各种材料本构模型和状态方程进行介绍。

表1 线性火工分离装置各部件所用材料

在炸药爆炸驱动产生的高压作用下,金属材料的应力状态可分为两部分,即偏应力和静水压力,如式(1)所示。

σij=σ′ij-pI

(1)

式中,σij为应力张量,σ′ij为偏应力张量,p为静水压力,I为单位矩阵。静水压力部分可通过材料的状态方程计算得到。在显式动力学中,σ′ij随时间的变化率可由式(2)中的本构关系式计算得到。

(2)

式中,t为时间,G为材料的剪切模量,ε′ij为偏应变张量。

通过材料拉伸试验测量了VW94镁合金的力学性能。共进行了5次拉伸试验,试样的轴线方向分别取材料的轧向(2次)、横向(3次)。经过数据处理后,得到VW94镁合金的真实应力-真实应变曲线,如图3所示。从图3可以看出,所用VW94镁合金在轧向和横向上的力学性能差异非常小,说明材料一致性较好。取其0.2%塑性变形时的应力值为屈服应力,即300 MPa。

图3 VW94镁合金真实应力-真实应变曲线Fig.3 True strain-true stress curve for VW94 magnesium alloy

通过查找文献获得VW94镁合金的剪切模量。VW94镁合金密度为1 740 kg/m3,剪切模量为17 GPa,屈服强度为300 MPa。不锈钢密度为7 860 kg/m3,剪切模量为73 GPa,屈服强度为689 MPa。其中不锈钢的模型参数从Autodyn软件自带材料库中获得。

使用Mie-Gruneisen状态方程计算炸药爆炸驱动下金属材料应力状态中的静水压力部分。Mie-Gruneisen状态方程可以表示为:

(3)

式中,ρ0为材料初始密度,c为材料中波的传播速度,s、γ0为常数,μ可以表示为:

(4)

由于缺少VW94镁合金的状态方程数据,利用与其力学性能接近的AZ-31B镁合金的状态方程近似替代VW94镁合金的状态方程。此外,在典型线性火工分离装置中还存在一些非金属材料,如导爆索外层的芯线(聚乙烯材料,密度为915 kg/m3)等。在炸药爆炸的驱动下,这些非金属材料将在几微秒内失效,其本构模型对整个模型的仿真结果影响并不大,因此只使用Mie-Gruneisen状态方程描述其在炸药爆炸作用下的力学行为。从Autodyn软件自带材料库中获得的AZ-31B镁合金、不锈钢和聚乙烯的Mie-Gruneisen状态方程参数如表2所列。

表2 AZ-31B镁合金、不锈钢和聚乙烯的Mie-Gruneisen状态方程参数Tab.2 Parameters of the Mie-Gruneisen EOS for AZ-31B magnesium alloy, stainless steel and polythene

对于芯药中的黑索今,则使用Jones-Wilkins-Lee (JWL)状态方程描述其爆炸过程。JWL模型可以表示为:

(5)

式中,A、B、R1、R2、ω均为常数。某黑索今基炸药的JWL状态方程参数如表3[11]所列。在实际的分离装置中,芯药的线密度可调,变化范围为1.4~3.2 g/m。在数值模型中,通过控制芯药直径来模拟不同线密度的芯药。

表3 黑索今基炸药的JWL状态方程参数

1.2 任意拉格朗日-欧拉法数值模型的建立

在ANSYS/LS-DYNA中建立了火工分离装置作用过程的任意拉格朗日-欧拉数值模型,如图4所示。其中芯药和芯线采用欧拉算法进行模拟,分离板、保护罩和膨胀管壁采用拉格朗日算法进行模拟。通过欧拉网格与拉格朗日网格之间的耦合作用模拟炸药生成物推动膨胀管壁、分离板变形、断裂,直至最终完成分离动作的过程。

(a) 拉格朗日方法计算区域(a) Lagrangian computational domain

通过固接方式代替实际火工分离装置中分离板和保护罩之间的螺栓连接。分离板上、下端侧面采用固定边界条件,如图2(a)所示。采用四边形单元对模型所有部件进行网格划分。四边形单元的平均边长约0.25 mm。欧拉网格单元共14 320个,拉格朗日网格单元共19 139个。

1.3 数值模型的试验验证

通过火工分离试验和光子多普勒测速试验[12]对所建线性火工分离装置的数值模型进行验证。火工分离装置通过螺栓连接到Z形支撑架上,支撑架通过螺栓连接固定在试验台的T形槽上。光子多普勒测速装置的激光探头垂直对准分离板中部距削弱槽中心约1 mm的表面,且位于保护罩和分离板螺栓连接一侧,如图5所示。共录得3次火工分离试验有效数据,其中芯药线密度为1.4 g/m的试验数据2次,芯药线密度为3.2 g/m的试验数据1次。

图5 光子多普勒测速装置探头的安装位置及与待测表面的相对位置关系Fig.5 Installation of the detector of the photonic Doppler velocimeter and its relative position to the surface of the separation device

膨胀管火工分离装置形状不规则,作用时间短(约100 μs),分离装置表面重点部位的瞬时速度峰值约为100 m/s,而位移可能低至数毫米。常规手段(如应变测量)难以对这一过程的重要参数进行精确测量。考虑到上述情况,采用光子多普勒测速系统对分离装置作用过程中分离板表面重点部位的实时速度进行测试。光子多普勒测速(photonic Doppler velocimetry, PDV)测速系统主要基于激光传播过程中的多普勒效应,即运动物体反射的激光频率会发生与速度相应的变化。本试验采用的是双光源PDV系统。主激光器发射的激光经过放大器放大后照射到测试物体上,反射回来的激光通过环形器与调频激光器的激光一起进入耦合器并最终被转换成电信号输入示波器。示波器记录的信号经过处理后即可获得目标物体的实时速度曲线。本试验所用PDV系统原理如图6所示。

图6 双光源PDV系统示意图图6 Schematic diagram of the dual-source PDV system

以下为仿真模型的几何参数:削弱槽开口角度为90°,削弱槽底部圆角半径为1 mm,芯药线密度分别为1.4 g/m、3.2 g/m。VW94镁合金采用塑性应变失效准则,失效应变设置为0.13。芯药线密度为1.4 g/m时,分离装置不同时刻下的等效应力分布、等效塑性应变分布如图7、图8所示。为便于观察仿真结果,图中只显示了分离板和保护罩。从图8可以看出,随着分离过程的进行,分离板上的削弱槽底部和分离板槽上部内侧倒角处均出现了明显的塑性变形(并伴随拉应力)。特别是,削弱槽底部出现了完全断裂。此外,分离板槽上部内侧倒角处也出现了部分开裂的情况。值得注意的是,分离板槽上部内侧倒角处不是预设破坏部位,因此应避免出现断裂破坏。

(a) 30 μs (b) 60 μs图7 不同时刻下某线性火工分离装置的等效应力分布云图Fig.7 Contour of von Mises stress of the linear pyrotechnic separation device at different times

(a) 30 μs (b) 60 μs图8 不同时刻下某线性火工分离装置的等效塑性应变分布云图Fig.8 Contour of effective plastic strain of the linear pyrotechnic separation device at different times

芯药线密度为1.4 g/m时,分离装置削弱槽底部某单元、分离板槽上部内侧某单元的等效应力、等效塑性应变、静水压力随时间的变化情况如图9所示。从图9中可以看出,在分离瞬间,削弱槽底部的等效塑性应变要远大于分离板槽上部内侧部位的等效塑性应变,这说明削弱槽作为预设破坏部位,达到了形成应力集中甚至断裂破坏,从而完成分离动作的目的。

(a) 等效应力(a) Effective stress

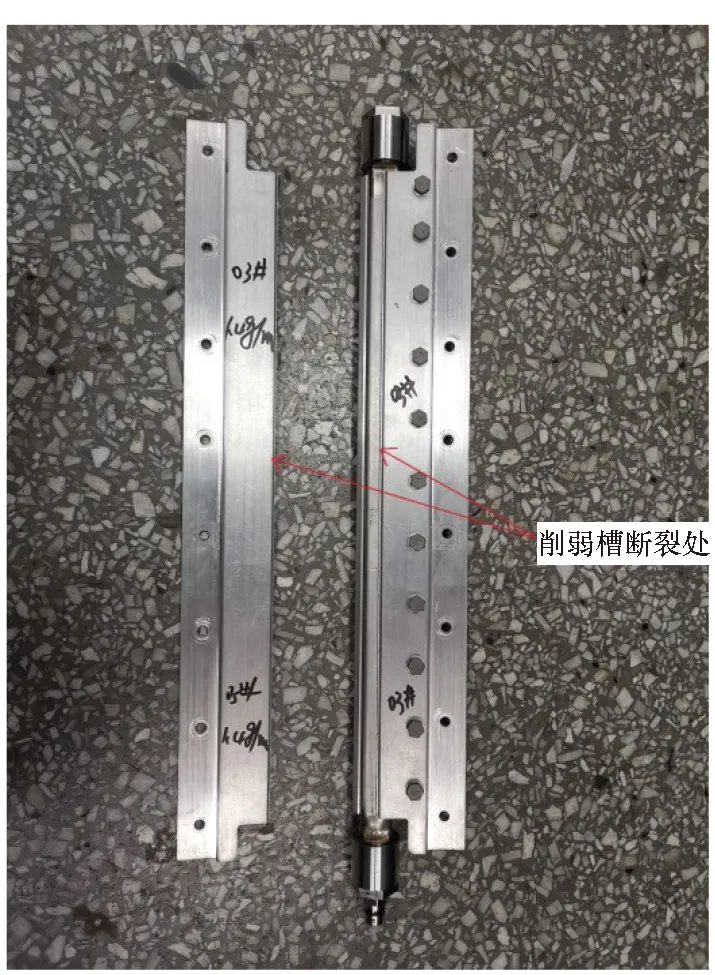

芯药线密度为1.4 g/m时的两次火工分离试验结果如图10所示。从图10中可以看出,分离装置在削弱槽处发生了完全断裂,而其他位置未发生断裂破坏,这与仿真结果吻合得很好。芯药线密度为1.4 g/m时的仿真所得分离装置表面待测点速度历史曲线与光子多普勒测速结果的对比如图11所示。从图11可以看出,仿真所得分离装置表面待测点速度变化趋势和峰值速度(约76.1 m/s)与两次光子多普勒测速试验结果(峰值速度约为66.5 m/s、79.7 m/s)接近,说明所建数值模型具有较好的精度。

(a) 第一次试验结果(a) The first experiment

图11 芯药线密度为1.4 g/m时仿真所得分离装置表面待测点速度历史曲线与光子多普勒测速试验结果的对比Fig.11 Comparison of the simulated velocity history curve at a specific location of the separation device with that obtained from PDV experiment when the linear density of the detonating cord is 1.4 g/m

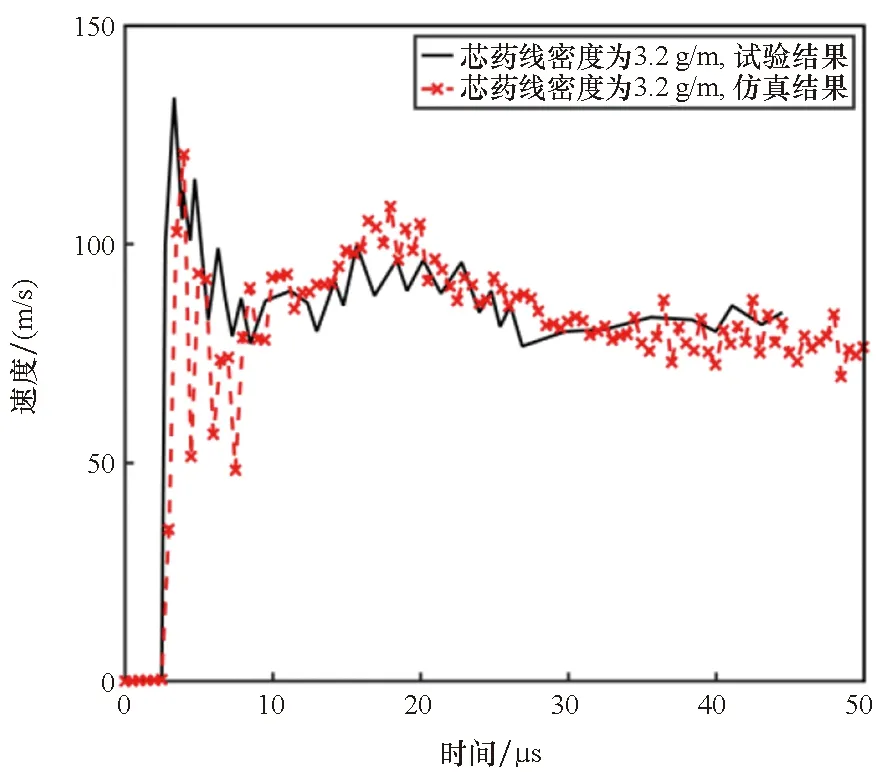

芯药线密度为3.2 g/m时的火工分离仿真结果与火工分离试验结果的对比如图12所示。从图12可以看出,60 μs时,仿真结果中的削弱槽底部、分离板槽上部内侧出现了完全断裂,而试验中削弱槽底部和分离板槽上、下部内侧均出现了完全断裂的情况,这可能是仿真模型的边界条件设置与试验不完全一致导致的。芯药线密度为3.2 g/m时仿真所得分离装置表面待测点速度历史曲线与测速装置测量结果的对比如图13所示。从图13可以看出,仿真所得待测表面的峰值速度约为120.4 m/s,而试验所得待测表面的峰值速度约为133.5 m/s。仿真所得分离装置表面待测点速度变化趋势和峰值速度与光子多普勒测速试验结果接近,说明所建数值模型具有较好的精度。

(a) 60 μs时的火工分离装置仿真结果(a) Simulation result at 60 μs

图13 芯药线密度为3.2 g/m时仿真所得分离装置表面待测点速度历史曲线与光子多普勒测速试验结果的对比Fig.13 Comparison of the simulated velocity history curve at a specific location of the separation device with that obtained from PDV experiment when the linear density of the detonating cord is 3.2 g/m

2 多种因素对某线性火工分离装置分离过程的影响

在本节中,使用经过试验验证的数值模型研究了多种因素对火工分离装置重点部位(削弱槽底部、分离板槽上部内侧倒角处)分离过程中等效塑性应变的影响,包括芯药线密度、削弱槽底部圆角半径、削弱槽开口角度、保护罩材质、分离板槽结构尺寸。为尽可能在统一标准下对仿真结果进行对比,本节仿真过程中未设置材料失效准则。此外,考虑到火工分离装置的工作环境(空中),对分离板模型的上、下端采用了自由边界条件,未加固定约束。

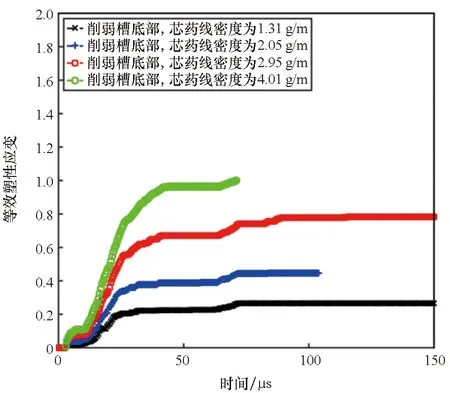

2.1 芯药线密度对仿真结果的影响

对削弱槽开口角度为90°,底部圆角半径为1 mm,芯药线密度分别为1.31 g/m、2.05 g/m、2.95 g/m、4.01 g/m时的线性火工分离装置的作用过程进行了仿真。芯药线密度对分离装置重点部位等效塑性应变的影响如图14所示。从图14中可以看出,芯药线密度对削弱槽底部、分离板槽上部内侧的等效塑性应变影响很大。当芯药线密度从1.31 g/m增加到4.01 g/m时,削弱槽底部的等效塑性应变从约0.27增加至超过1,而分离板槽上部内侧的等效塑性应变从约0.09增加到了约0.46。这是由于随着芯药密度的增加,单位长度内炸药的质量增加,芯药爆炸后释放的能量增加,传递至火工分离装置预设破坏部位和其他薄弱部位上的能量也随之增加,这导致这些部位的等效塑性应变也相应增加。

(a) 削弱槽底部等效塑性应变(a) Effective plastic strain at bottom of the v-notch

2.2 削弱槽底部圆角半径对仿真结果的影响

为研究削弱槽底部圆角半径对线性火工分离装置仿真结果的影响,共进行了8组仿真。仿真设置如下:削弱槽开口角度为90°,底部圆角半径分别为1.00 mm、0.75 mm、0.50 mm、0.25 mm,芯药线密度分别为2.05 g/m、2.95 g/m。仿真模型部分设置如表4所列。

表4 削弱槽底部圆角半径尺寸及模型部分设置

芯药线密度为2.05 g/m情况下,削弱槽底部圆角半径对削弱槽底部、分离板槽上部内侧等效塑性应变的影响如图15(a)所示。从图15(a)中可以看出,削弱槽底部圆角半径尺寸对削弱槽底部等效塑性应变有重要影响。在削弱槽底部圆角半径从1 mm减小到0.25 mm的过程中,通过仿真计算得到的削弱槽底部最大等效塑性应变从约0.45增加至0.90。与此同时,分离板槽上部内侧最大等效塑性应变则变化很小,一直保持在0.15左右。出现这一现象的原因可能是:削弱槽底部圆角半径越小,削弱槽底部就越容易形成应力集中,这里的材料就越容易发生破坏。这正是分离装置设计需要达到的效果:在分离装置作用过程中,除削弱槽部位发生破坏外,分离装置其余部位都不发生破坏。

芯药线密度为2.95 g/m情况下,削弱槽底部圆角半径对削弱槽底部、分离板槽上部内侧等效塑性应变的影响如图15(b)所示。从图15(b)中可观察到与图15(a)中类似的趋势。

(a) 芯药线密度为2.05 g/m(a) Linear density of the detonating cord is 2.05 g/m

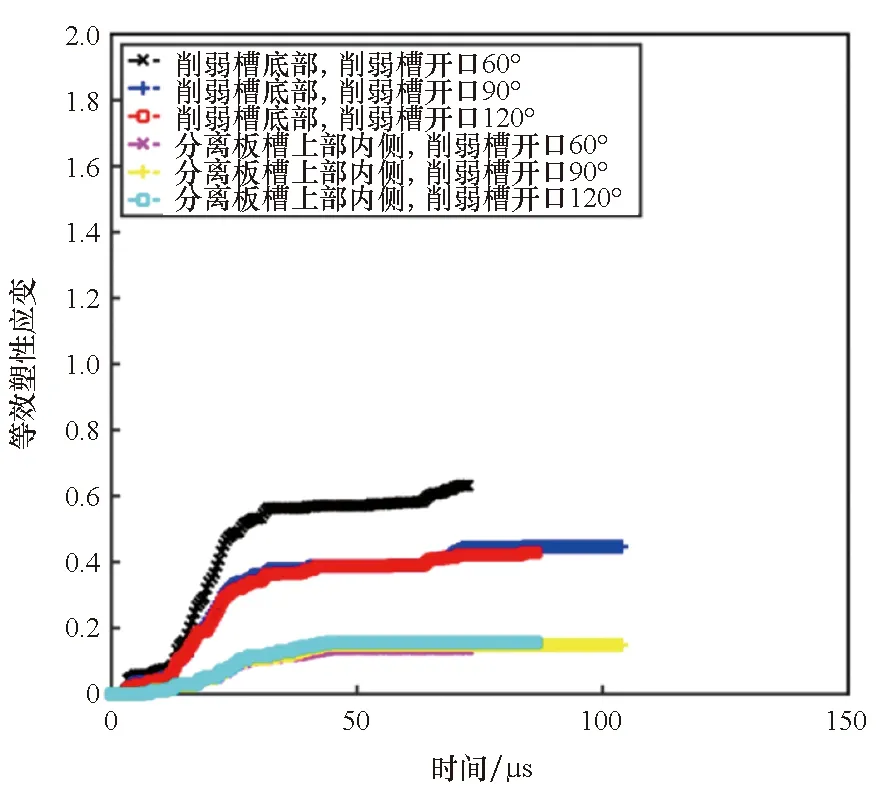

2.3 削弱槽开口角度对仿真结果的影响

为研究削弱槽开口角度对线性火工分离装置仿真结果的影响,共进行了6组仿真。仿真设置如下:削弱槽开口角度分别为60°、90°、120°,对应底部圆角半径分别为0.50 mm、1.00 mm;芯药线密度为2.05 g/m、2.95 g/m。模型部分设置如表5所列。

表5 削弱槽开口角度及模型部分设置

芯药线密度为2.05 g/m、2.95 g/m时,削弱槽开口角度对削弱槽底部、分离板槽上部内侧等效塑性应变的影响分别如图16(a)、(b)所示。

(a) 芯药线密度为2.05 g/m(a) Linear density of the detonating cord is 2.05 g/m

从图16(a)可以看出,当芯药线密度为2.05 g/m、削弱槽开口角度为90°时,削弱槽底部的等效塑性应变与开口角度为120°时相同部位的等效塑性应变差别很小。分离板槽上部内侧的等效塑性应变和开口角度为120°时相同部位的等效塑性应变差别同样很小。这说明:芯药线密度为2.05 g/m时,削弱槽开口角度对分离板关键部位分离过程中的等效塑性应变影响较小。

当削弱槽开口角度为60°(削弱槽底部圆角半径为0.50 mm)时,削弱槽底部的等效塑性应变明显超过开口角度为90°、120°(削弱槽底部圆角半径为1.00 mm)时相同部位的等效塑性应变。同时,分离板槽上部内侧的等效塑性应变却略低于另外两种开口角度时相同部位的等效塑性应变。出现这一现象的原因可能是:削弱槽开口角度为60°时,其底部圆角半径小于另外两种开口角度时的底部圆角半径,从而导致分离过程中削弱槽底部出现更强烈的应力集中和更大的等效塑性应变。

从图16(b)可以看出,当芯药线密度为2.95 g/m、削弱槽开口角度为90°时,削弱槽底部的等效塑性应变明显大于开口角度为120°时相同部位的等效塑性应变,而分离板槽上部内侧的等效塑性应变和开口角度为120°时相同部位的等效塑性应变差别很小。这可能是因为随着削弱槽开口角度的增大,削弱槽底部与分离板外侧之间的过渡变得平缓,从而减小了削弱槽底部的应力集中度。与此同时,削弱槽开口角度对分离板槽上部内侧的应力集中程度影响不大。因此,适当减小削弱槽开口角度有助于削弱槽底部形成更大的应力集中度,从而更快完成分离动作。

当削弱槽开口角度为60°时,削弱槽底部的等效塑性应变明显超过开口角度为90°、120°时相同部位的等效塑性应变。这与芯药线密度为2.05 g/m时得到的仿真结果趋势相似。

2.4 保护罩材质对仿真结果的影响

为研究保护罩材质对线性火工分离装置仿真结果的影响,共进行了6组仿真。仿真设置如下:削弱槽开口角度为90°,其底部圆角半径为1.00 mm;芯药线密度分别为2.05 g/m、2.95 g/m;保护罩材质分别为VW94镁合金、2A12铝合金、45钢。2A12铝合金的密度为2 770 kg/m3,剪切模量为27.6 GPa。45钢的密度为7 830 kg/m3,剪切模量为79.3 GPa。模型部分设置如表6所列。

表6 保护罩材质及模型部分设置

芯药线密度为2.05 g/m、2.95 g/m时的仿真结果分别如图17(a)、(b)所示。从图17(a)中可以看出,保护罩材质对削弱槽底部等效塑性应变有一定影响,且保护罩材质分别为VW94镁合金、2A12铝合金、45钢时,削弱槽底部的等效塑性应变逐渐增大。出现这一现象的原因可能是:随着保护罩材质密度和弹性模量的增加,膨胀管的变形在保护罩一侧受到更大阻碍,更多能量被反射至分离板一侧,导致削弱槽底部的应力集中度得到加强。与此同时,分离板槽上部内侧处的等效塑性应变变化不大,这说明保护罩材质对分离板槽上部内侧的等效塑性应变影响有限。图17(b)中的仿真结果表示出与图17(a)中类似的趋势。

(a) 芯药线密度为2.05 g/m(a) Linear density of the detonating cord is 2.05 g/m

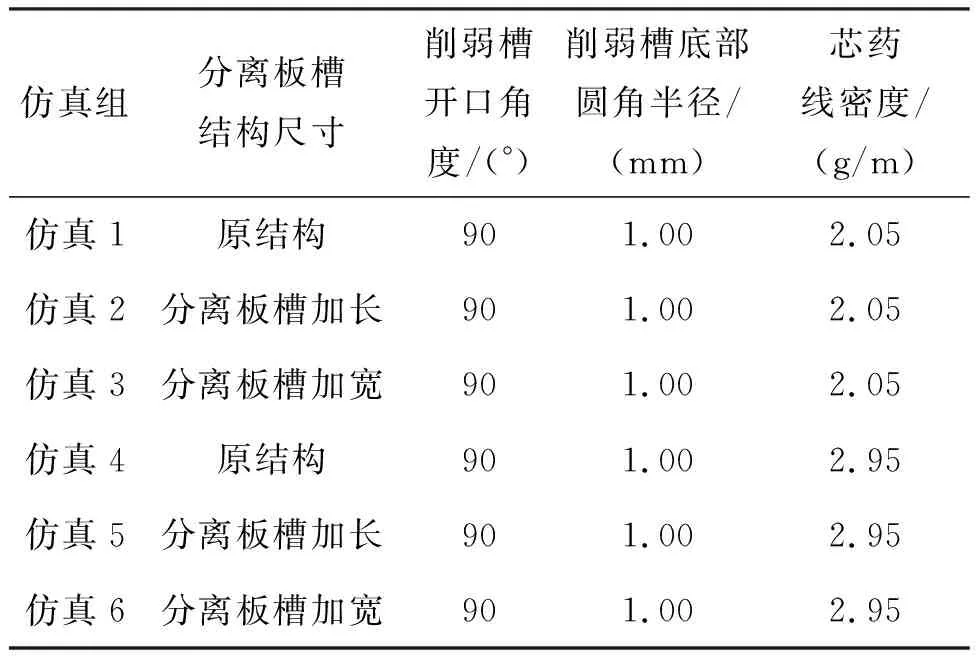

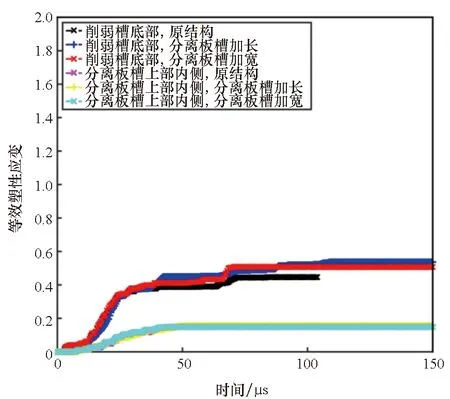

2.5 分离板槽结构尺寸对仿真结果的影响

为研究分离板槽结构尺寸对线性火工分离装置仿真结果的影响,共进行了6组仿真。仿真设置如下:削弱槽开口角度为90°,其底部圆角半径为1.00 mm;分离板槽分别为原结构、加长设计、加宽设计;芯药线密度分别为2.05 g/m、2.95 g/m。模型部分设置如表7所列。

表7 分离板槽结构尺寸及模型部分设置

芯药线密度为2.05 g/m、2.95 g/m时的仿真结果分别如图18(a)、(b)所示。从图18(a)可以看出,分离板槽结构尺寸对削弱槽底部等效塑性应变有一定影响。在相同条件下,分离板槽加长、加宽均使得削弱槽底部的等效塑性应变增大。这可能是因为随着分离板槽的加长,分离板槽的结构刚度(如图2(b)所示,将削弱槽至分离板槽上、下部的部分视为“悬臂”结构)减小,这导致削弱槽部位更容易发生向内或向外的变形。而随着分离板槽的加宽,保护板更加难以从分离板槽中脱出,保护板和分离板槽形成的封闭结构更为牢固,从而导致更多能量被反射至削弱槽部位。分离板槽上部内侧处的等效塑性应变变化不大,这说明分离板槽结构尺寸对分离板槽上部内侧的等效塑性应变影响有限。图18(b)表现出与图18(a)类似的趋势。

(a) 芯药线密度为2.05 g/m(a) Linear density of the detonating cord is 2.05 g/m

3 结论

针对典型线性膨胀管火工分离装置建立数值模型,通过火工分离试验和光子多普勒测速试验验证了模型的精度。

利用上述数值模型研究了多种因素对火工分离装置重点部位(削弱槽底部、分离板槽上部内侧)分离过程中等效塑性应变的影响,这些因素包括芯药线密度、削弱槽底部圆角半径、削弱槽开口角度、保护罩材质、分离板槽结构尺寸。为尽可能在统一标准下对仿真结果进行对比,仿真过程中未设置材料失效准则。在仿真参数设置范围内,得到如下结论:

1)对线性火工分离装置而言,对其分离过程影响最大的因素顺序依次为:芯药线密度>削弱槽底部圆角半径>保护罩材质>分离板槽结构尺寸≈削弱槽开口角度。其中芯药线密度和削弱槽底部圆角半径为影响分离过程的关键因素。芯药线密度越大,削弱槽底部圆角半径越小,削弱槽底部越容易形成应力集中,越有利于分离过程,但芯药线密度越大,对分离装置其余部位(特别是考虑到分离装置的应用场合)的冲击也越大,这是设计中应考虑的因素。

2)保护罩材质密度越高、弹性模量越大,越有利于削弱槽底部形成应力集中。但同时,保护罩采用高密度高弹性模量材质将增大分离装置的质量,这是设计中需要考虑的因素。

3)分离板槽结构尺寸和削弱槽开口角度对火工分离装置分离过程均有一定影响。分离板槽越长、越宽,削弱槽开口角度越小,越有利于削弱槽底部形成应力集中。

上述结论可为类似火工分离装置的结构优化设计提供一定的参考。