TiAl合金气雾化制粉及热等静压成形研究进展

2022-11-23刘玉峰张国庆刘娜李周

刘玉峰,张国庆,刘娜,李周

TiAl合金气雾化制粉及热等静压成形研究进展

刘玉峰,张国庆,刘娜,李周

(中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095)

概述了TiAl合金气雾化制粉及热等静压成形的主要研究成果。在TiAl合金粉末制备方面,重点介绍了气雾化制粉工艺、粉末粒度控制、粉末氧含量控制和粉末组织特征。针对热等静压技术,介绍了TiAl合金粉末热等静压致密化过程及机理,总结了采用热等静压近净成形工艺制备TiAl合金转捩片的研究成果。结合粉末冶金TiAl合金研究进展,提出了未来TiAl合金粉末制备及成形技术的发展方向。

粉末冶金;TiAl合金;气雾化;热等静压;近净成形

TiAl合金作为一种轻质耐热结构材料,密度仅为3.9~4.2 g/cm3,具有良好的高温强度、蠕变抗力和抗氧化性能,在航空航天、武器装备和汽车工程等领域极具应用潜力[1-5]。采用TiAl合金代替镍基高温合金制备低压涡轮叶片,可以实现航空发动机的大幅减重,使涡轮盘、轴等的承力要求降低一半以上,在提高发动机推重比、燃油效率,减少有害气体排放,降低噪音污染等方面具有显著成效[6-10]。2006年,美国通用电气公司公司宣布采用Ti–48Al–2Nb–2Cr合金代替镍基高温合金应用于GEnxTM-1B发动机第6级和第7级低压涡轮叶片,成为TiAl合金发展史上的重要里程碑[11-12]。2014年,PW1100G发动机最后一级低压涡轮采用等温锻造TiAl合金(Ti–43Al–4Nb–1Mo– 0.1B)叶片并成功首飞。这进一步推动了TiAl合金商业化应用进程[13-14]。与传统钛合金相比,TiAl合金具有更高的承温能力、抗蠕变性能、抗氧化性能和阻燃能力,用于制备火箭、武器装备零部件,以及超高音速飞行器的翼、壳体等,可大幅提升装备性能[12-14]。

然而,TiAl合金的本征脆性极大地限制了其工程化应用。国内外学者在TiAl合金成分设计方面开展了大量研究,通过降低Al含量或添加Cr、Mn、V、B等合金元素改善其变形能力,开发了TNM、Ti–Al–Mn、Ti–Al–V等TiAl合金体系[15-23]。随着合金元素不断增加,给铸造工艺带来了巨大挑战,采用铸锭冶金工艺可在一定程度上提高TiAl合金塑性,但显微偏析问题仍有待解决[[24]。以液态金属雾化和成形技术为基础的粉末冶金工艺,可避免铸造和铸锭冶金工艺带来的成分偏析、组织粗大和缩松缩孔等缺陷,在提升TiAl合金性能的同时还可实现复杂制件的近净成形,成为制备TiAl合金的重要研究方向之一[25-27]。粉末制备是粉末冶金工艺的前提,目前高品质TiAl合金粉末制备技术主要有等离子旋转电极法和气雾化法。等离子旋转电极法制备的粉末球形度好、粒度分布较窄,更适用于增材制造TiAl合金构件的制备;气雾化法生产效率高,细粉末收得率较高,更适用于传统粉末冶金工艺。针对气雾化TiAl合金粉末制备,概述了在雾化工艺、粉末粒度控制、粉末氧含量控制和粉末组织特征方面的研究进展;针对TiAl合金粉末成形技术,重点介绍了热等静压致密化机理、工艺参数影响及转捩片热等静压近净成形技术的应用成果。

1 气雾化TiAl合金粉末制备

1.1 TiAl合金气雾化制粉工艺

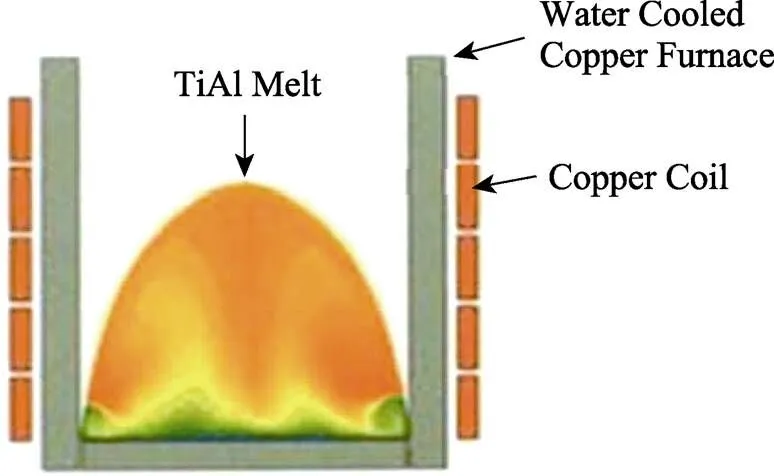

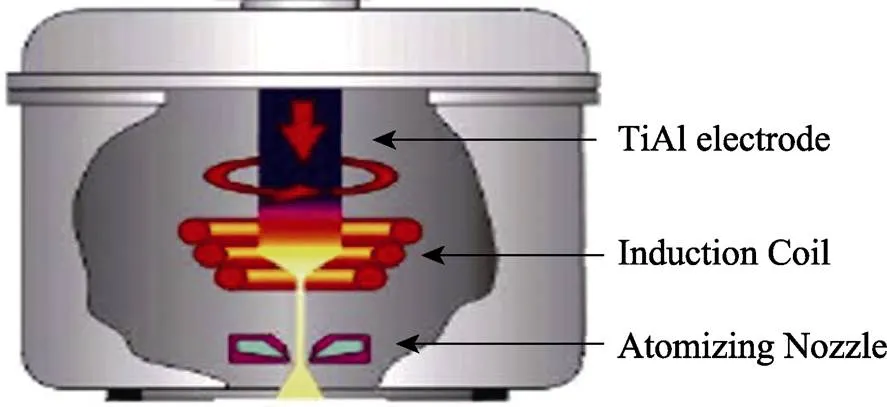

合金粉末是制备粉末冶金TiAl合金构件的基础,粉末品质直接决定粉末冶金TiAl合金构件的性能[28]。采用气雾化法制备TiAl合金粉末的首要条件是将预合金锭熔化。由于TiAl合金化学反应活性较大,若采用常规的陶瓷坩埚进行熔炼,金属液将与坩埚材料反应造成严重污染,采用冷坩埚熔炼可解决这一难题[29]。冷坩埚真空感应熔炼装置示意图见图1,TiAl预合金锭的熔炼在水冷铜坩埚中进行,铜线圈产生电磁场加热预合金锭使锭坯从顶部开始熔化,当熔液与坩埚壁接触时形成金属凝壳,从而保证后续TiAl预合金锭的熔炼始终在同成分的壳体中进行,避免了原材料的污染。另一解决思路是取消熔炼坩埚,直接将TiAl预合金棒料作为熔炼电极,在感应线圈加热下逐渐熔化,形成的熔滴落入喷嘴并在高压氩气作用下雾化成粉末,即电极感应熔炼气雾化制粉,装置示意见图2。

图1 冷壁坩埚真空感应熔炼示意图

图2 电极感应熔炼气雾化示意图

1.2 气雾化TiAl合金粉末粒度控制

气雾化工艺制备的粉末粒度在几微米至几百微米之间变化。对传统粉末冶金工艺路线而言,粉末烧结通常是在合金熔点以下进行的固相烧结,如热等静压和放电等离子烧结等,因此,需要粉末粒度分布范围较宽,以充分填充粉末之间的空隙,实现烧结锭坯的高致密化[30]。另外,粉末冶金TiAl合金的高强度要求细小的晶粒组织,因而细粉末收得率成为评价TiAl合金粉末制备的重要指标。

对冷坩埚感应熔炼气雾化制粉技术而言,TiAl合金粉末的粒度受喷嘴结构、导流结构、熔体温度和雾化压力等多个因素的影响。适当增大喷嘴雾化角度有利于气体接触并击碎TiAl合金熔融液流,使细粉末收得率提高。导流管内径直接决定合金熔液流量,较小的流量可使单位体积合金熔液与雾化气体作用更为充分,内径为5、4 mm的导流管制备的150 µm以下TiAl合金粉末收得率分别为37%和45%,但导流管内径过小易使合金熔液热量快速散失而发生堵塞现象。TiAl合金熔体温度升高,黏度和表面张力变小,破碎合金熔体所需的能量越少,有利于破碎过程,从而提高细粉末收得率。调整雾化压力是控制粉末粒度的有效手段,当雾化压力增大时气体能量增加,对金属液流破碎作用更为充分,使细粉末收得率提高。

1.3 气雾化TiAl合金粉末氧含量控制

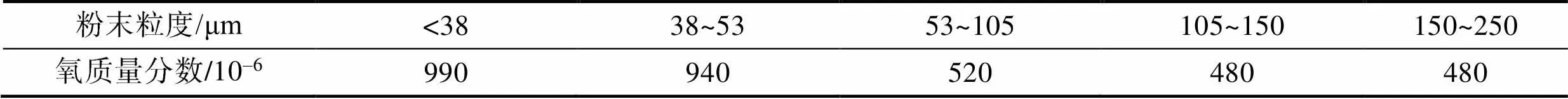

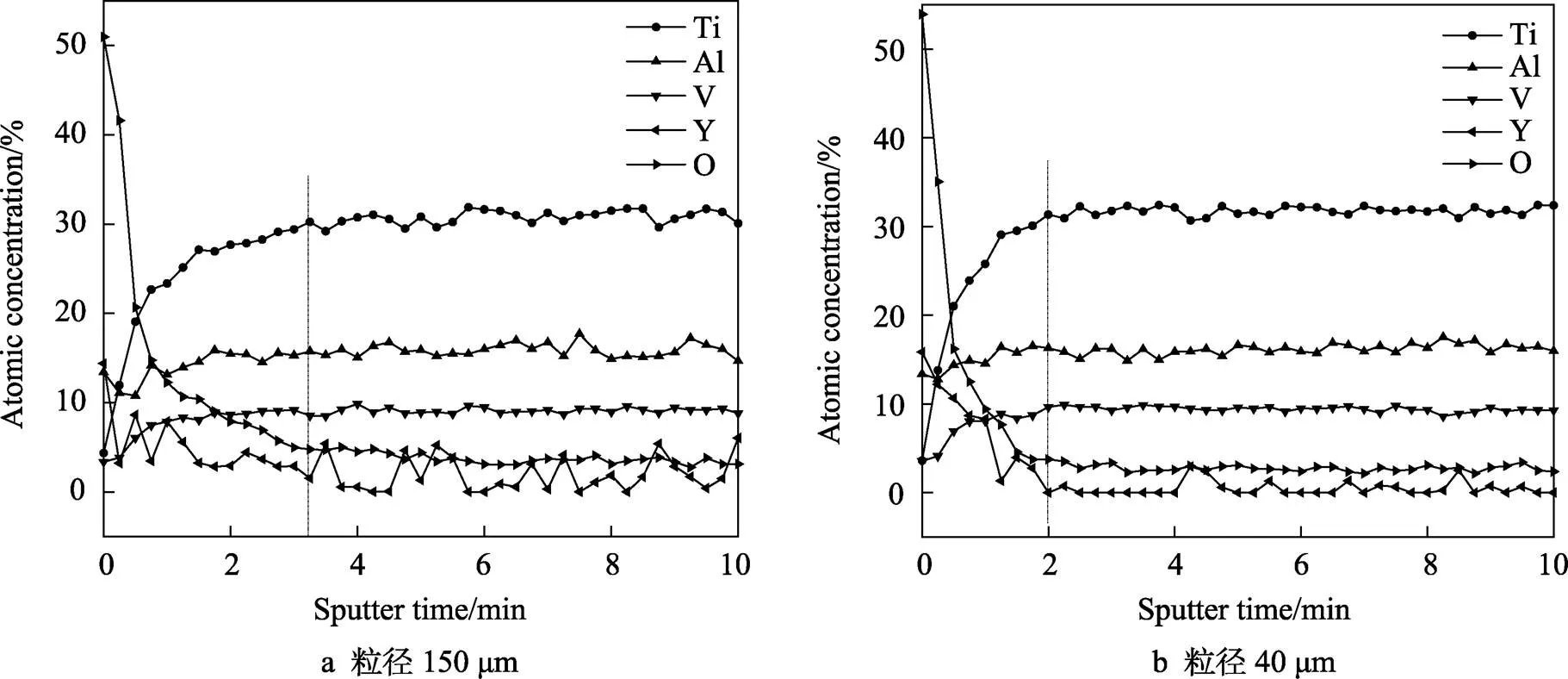

TiAl合金的组织和性能对氧含量十分敏感,因氧元素为α2相稳定元素,该相为密排六方结构,滑移系较少,在粉末热等静压过程中容易形成由α2/γ片层组织构成的原始颗粒边界,对合金力学性能造成不利影响[31]。各粒度段TiAl合金粉末氧含量见表1,由于Ti、Al元素均易与氧反应形成氧化物,而细小的粉末比表面积更大,反应和吸附的位置更多,氧化深度也越大(见图3),因而粉末越细小,氧含量越高。由此,在提高细粉末收得率的同时必须兼顾粉末氧含量。

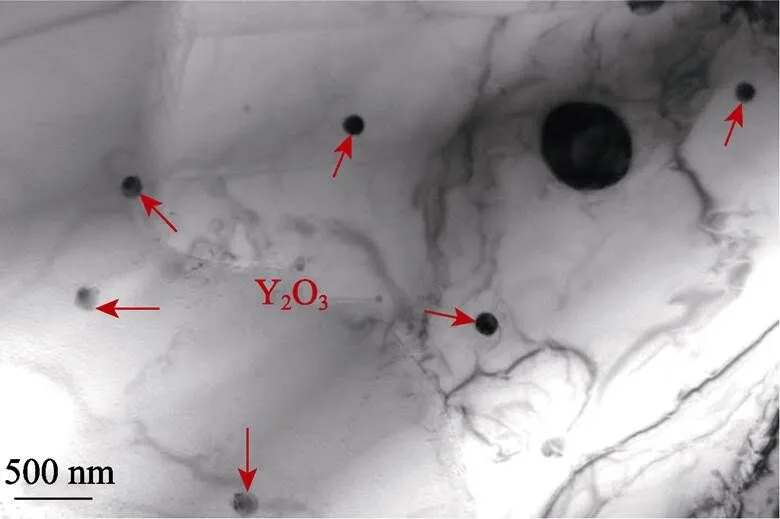

影响TiAl合金粉末氧含量的主要因素有母合金的氧含量、雾化气体的氧含量、雾化设备的真空度和粉末与大气的接触增氧。采用高纯度的母合金和雾化气体并保持设备良好的真空度十分重要,在后续TiAl合金粉末处理过程中也应尽量减少与大气接触。在高真空环境进行阶段加热保温处理,可将粉末表面吸附的氧和水去除,降低粉末氧含量。另外,添加Y等稀土元素可形成弥散的纳米级氧化物颗粒(见图4),从而起到净化TiAl合金基体的作用[32-33]。

表1 各粒度段TiAl合金粉末氧含量

Tab.1 Oxygen content of TiAl alloy powders with varied particle size range

图3 TiAl合金粉末元素随表面深度变化曲线

图4 TiAl合金中纳米级Y2O3颗粒形貌

1.4 气雾化TiAl合金粉末组织

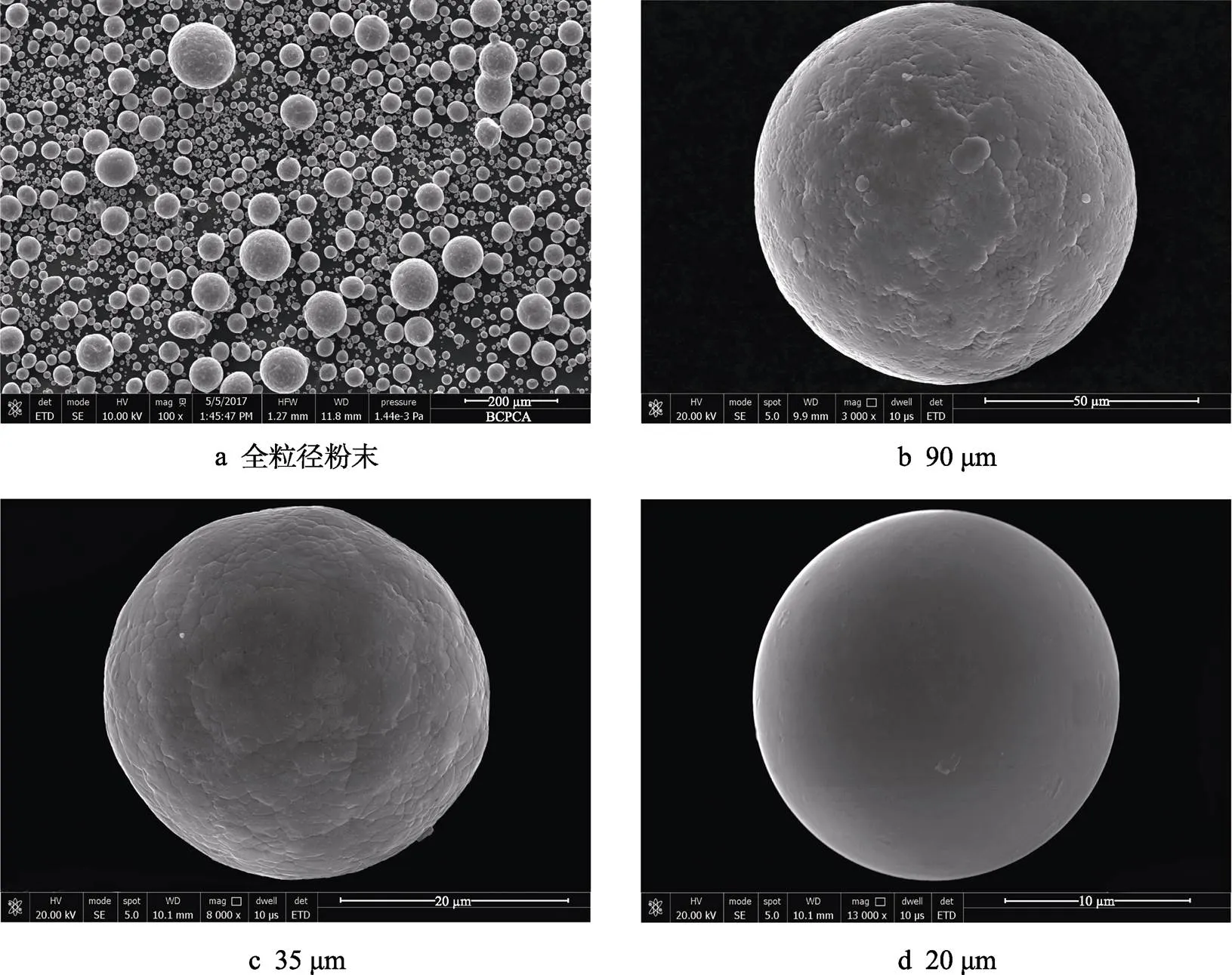

气雾化TiAl合金粉末以球形为主,伴有少量卫星颗粒、异形颗粒(见图5a)。气雾化是一个快速凝固过程,冷速高达104~105℃/s,且尺寸越小的熔滴比表面积越大,与雾化气体作用越充分,可获得更好的散热条件和更深的过冷度[34]。因此,随着粉末粒度减小,呈现出胞状树枝晶→胞状晶→平面凝固特征的变化规律(见图5b—d)。

根据凝固方式的不同,TiAl合金主要分为γ–TiAl和β–γTiAl等2种类型。γ–TiAl合金的Al含量较高,通常原子数分数为47%~48%,添加的合金元素较少,在700 ℃以下具有良好的综合力学性能[35-37]。γ–TiAl合金凝固路径为L→α→α+γ→α2+γ,存在的胞晶反应易带来成分偏析和铸造织构,热加工性能较差[38]。将Al含量控制在原子数分数45%以下,并添加较多的Nb、Cr、V、Mn等β稳定元素,可使凝固路径转变为L→β→β+α→α→α+γ→α2+γ,由此开发出了诸如TNM、高Nb–TiAl等β–γTiAl合金。β–γTiAl合金在消除胞晶凝固的同时引入滑移系更多的β相,改善了热加工性能,同时,Nb、Cr等元素的加入可进一步提高TiAl合金的高温性能[39-40]。

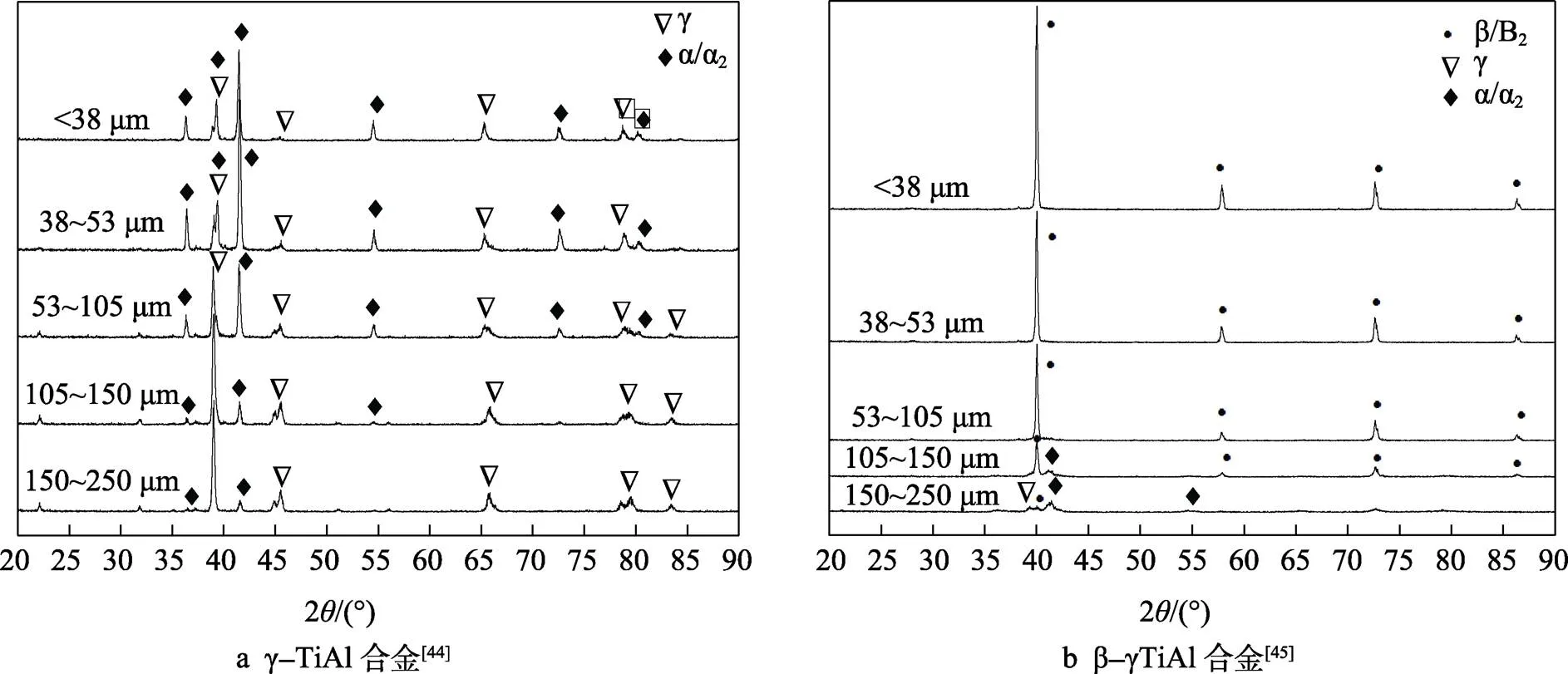

无论γ–TiAl合金还是β–γTiAl合金,常规铸锻工艺制备的合金均为由γ、α2或γ、α2、β/B2相组成的片层组织、双态组织或等轴组织[41-43]。然而,在气雾化过程的高冷速状态下,TiAl合金熔滴以非平衡凝固方式进行,形成的粉末保留了大量初生相,尤其是细小粉末。如图6所示,小于38 μm粒度段的γ–TiAl合金主要由先凝固相α和有序化转变形成的α2相组成,而小于38 μm的β–γTiAl合金粉末主要由先凝固相β和有序化转变形成的B2相组成[44-45]。由于气雾化过程相转变受到抑制,TiAl合金粉末内部以初生相等轴晶粒为主,局部存在γ相(γ–TiAl合金粉末)或α2、γ相(β–γTiAl合金粉末)弥散析出特征,粗大粉末颗粒内存在较大尺寸的析出相。

2 TiAl合金粉末热等静压成形

TiAl合金粉末成形工艺包括热等静压、放电等离子烧结、热压、包套轧制和增材制造等。热等静压采用金属包套将TiAl合金粉末进行封装,随后在高温下通过等向高压气体实现合金的固相烧结。该工艺制备的TiAl合金致密度高,组织均匀细小,可避免其他工艺带来的构件开裂和组织均匀性较差等问题,通过包套和型芯结构设计还可实现复杂零部件的近净成形。

图5 TiAl合金粉末形貌

图6 不同粒度段粉末相分析

2.1 TiAl合金粉末致密化

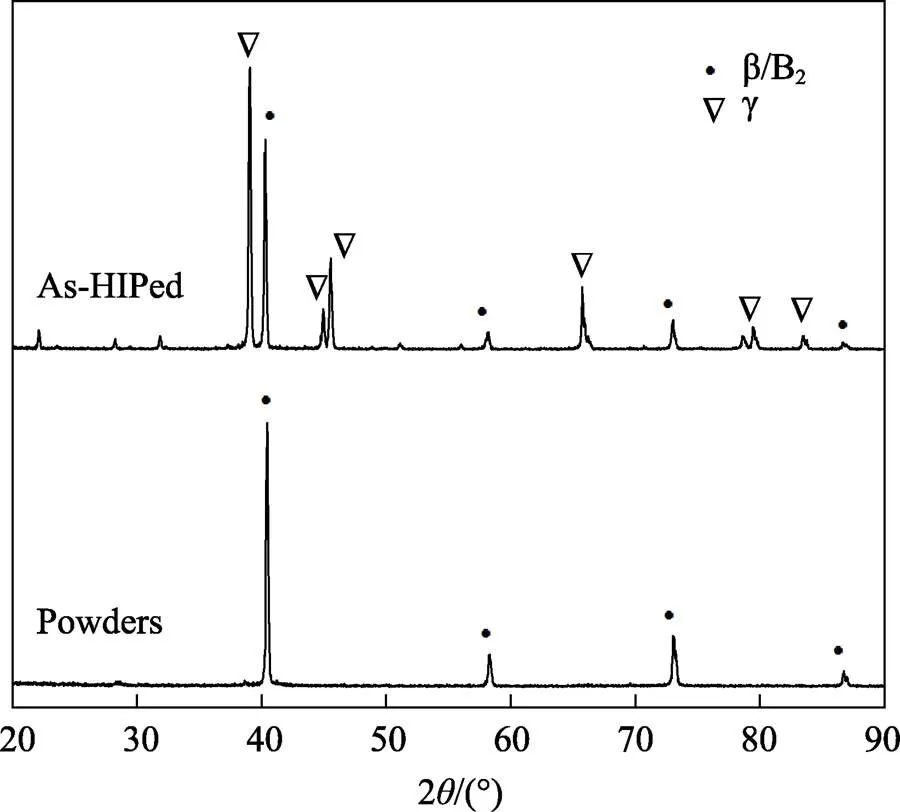

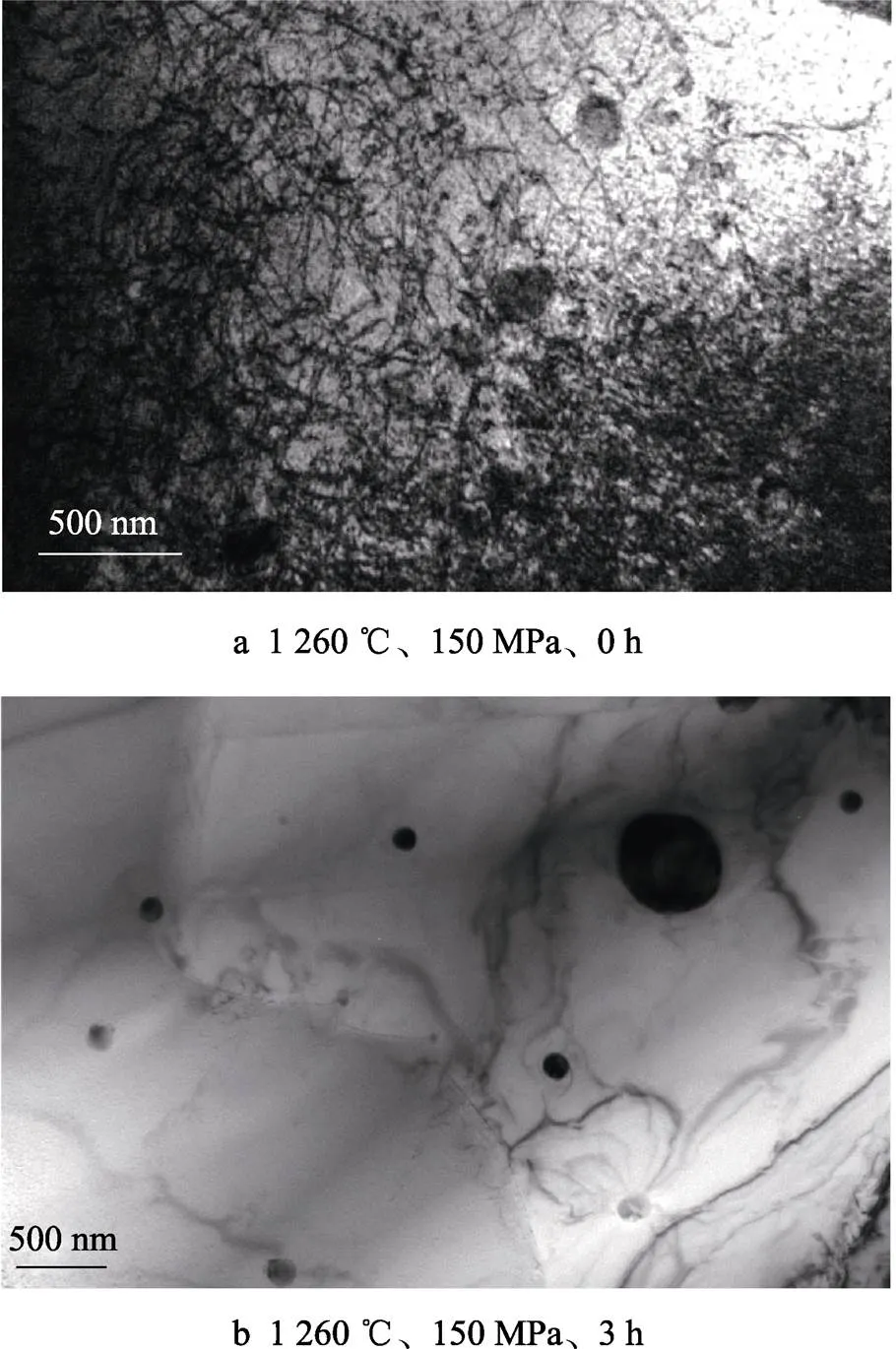

热等静压致密化过程是温度、时间和压力的函数。1985年,张善勇等[46]建立了热等静压致密化模型,将热等静压致密化机制归纳为塑性流动、扩散蠕变和位错蠕变等3种方式。以1 260 ℃、150 MPa、3 h热等静压工艺曲线为基础设计中断试验,研究了TiAl合金粉末致密化的过程和机理。随着温度和压力的逐渐上升,TiAl合金粉末经历了粉末粘结和烧结颈形成、烧结颈长大、闭孔球化和缩小等3个主要阶段,制备的锭坯致密度达99.99%。塑形流动是气雾化TiAl合金粉末热等静压过程的主导致密化机理。随着温度升高,在扩散机制作用下,粉末快速凝固形成的亚稳相逐渐向稳态转变,形成密堆积相γ(见图7),对TiAl合金致密度提升发挥了积极作用[47]。在保温保压阶段,前期大变形产生的位错逐渐湮灭(见图8),降低了TiAl合金晶格畸变程度,进一步提高了合金的致密化程度[47]。

图7 TiAl合金粉末和热等静压锭坯XRD图谱

图8 热等静压态TiAl合金位错形貌

2.2 工艺参数对TiAl合金性能影响

在气雾化TiAl合金粉末制备过程中,熔滴与雾化气体作用形成空心粉,研究表明粉末粒度越粗,空心粉含量越高。空心粉内部存在不溶于合金的雾化气体氩气,在热加工过程中易形成热诱导孔隙,对合金致密度造成不利影响。相同热等静压工艺下,TiAl合金粉末粒度对热等静压锭坯组织无明显影响,但细小的粉末可使锭坯获得更好的高温伸长率[48]。温度是TiAl合金粉末热等静压致密化的重要参数,对晶粒度、析出相尺寸影响较大,在1 000~1 260 ℃范围内,较高的热等静压温度有利于提高TiAl合金锭坯的塑性[48-49]。

2.3 TiAl合金热等静压近净成形

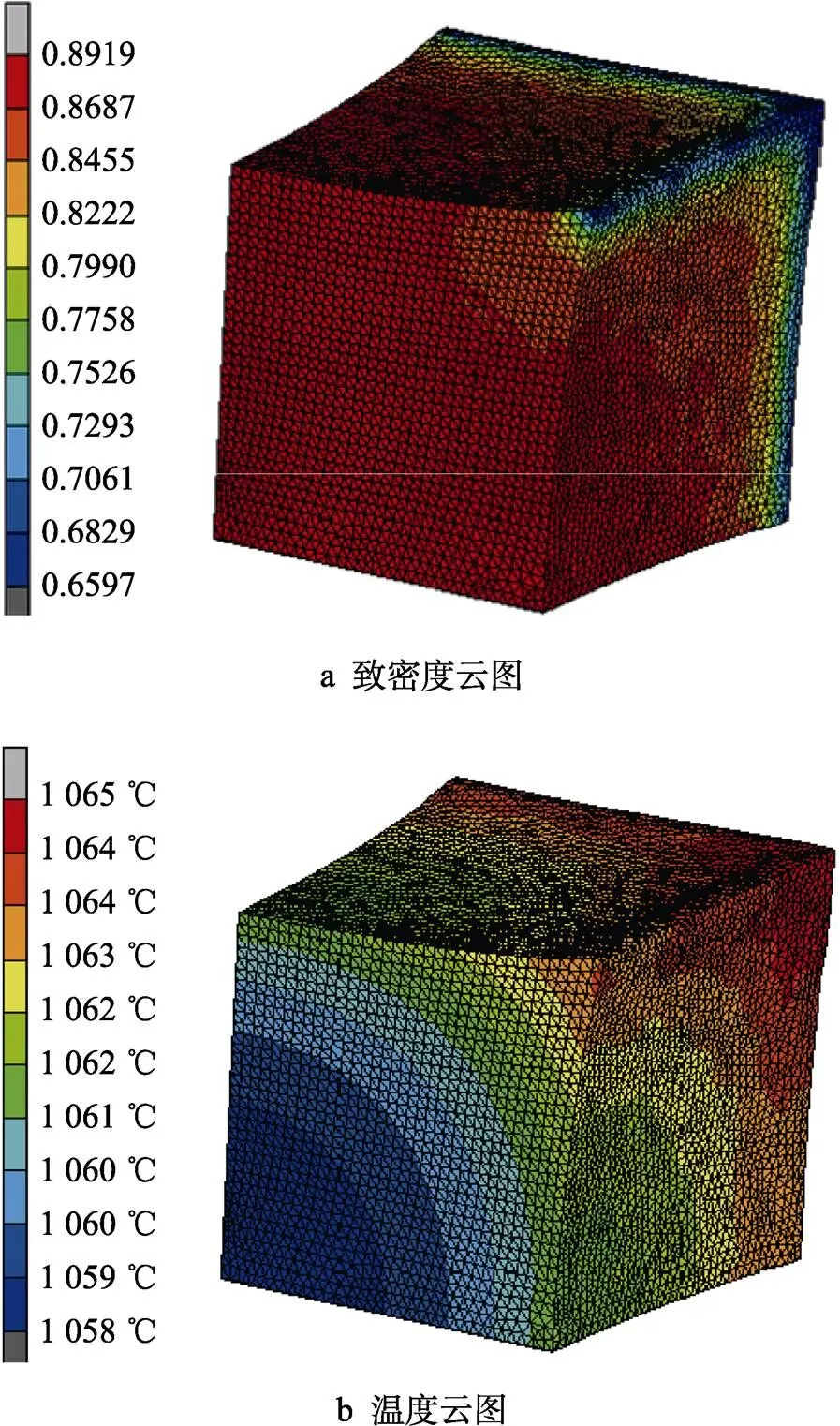

近净成形作为粉末冶金工艺相比于铸锻工艺是一大技术优势,近年来国内外学者在TiAl合金构件粉末冶金近净成形方面开展了大量研究[50-52],通过包套结构设计和热等静压工艺研究可实现TiAl合金粉末的直接成形。采用Msc.Marc建立热等静压过程热力耦合有限元模型,采用库伦摩擦模型描述粉末和包套之间、粉末和粉末之间的接触关系,可计算出包套各部位的变形情况及内部TiAl合金的致密度分布。通过热等静压温度、压力和时间的模拟优化,可以确定TiAl合金粉末近净成形的热等静压工艺参数为1 200 ℃、140 MPa条件下保温保压5 h。

中国航发北京航空材料研究院针对TiAl合金转唳片开展了热等静压模拟仿真和样件制备,设计了长方体包套,采用粒径为105 μm以下粉末开展了研究。由于包套结构的对称性,选取1/8形状进行模拟,热等静压过程的致密度云图和温度云图见图9。由图9可见,虽然存在包套夹角的“边缘效应”及芯部的“温度滞后”现象,但TiAl合金坯料整体致密度分布较均匀。

图9 热等静压过程模拟

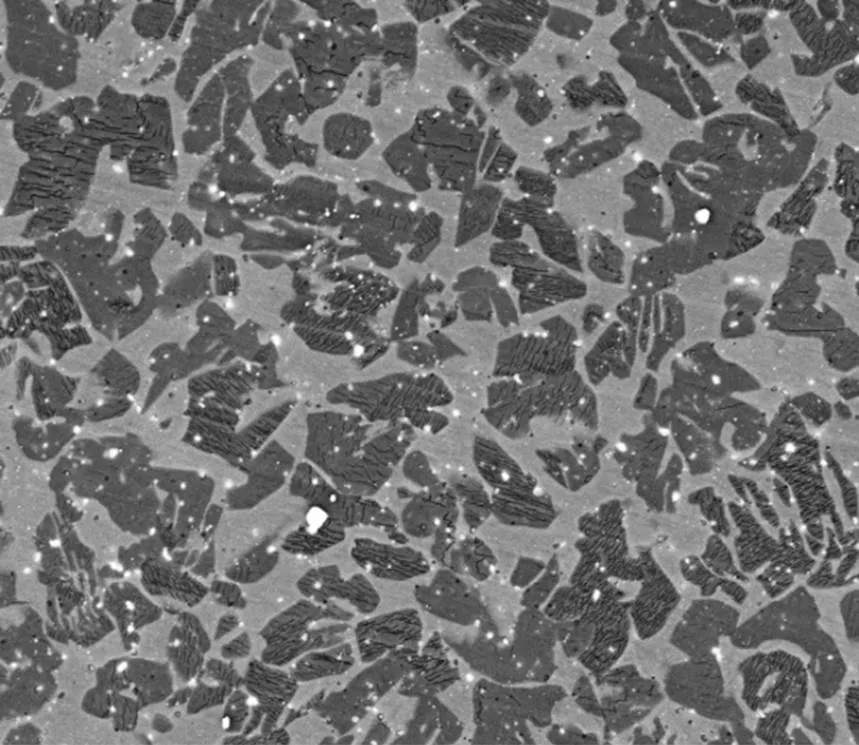

在模拟研究基础上,采用1 200 ℃、140 MPa、5h热等静压近净成形工艺制备TiAl合金转唳片样件(见图10)。采用阿基米德排水法测试不同位置密度,致密度达99.85%以上。图11为TiAl合金热等静压态组织,由γ相、β/B2相组成,其间弥散分布着细小的亮白色YAl2和Y2O3颗粒。TiAl合金转唳片样件在室温下伸长率为2.2%,抗拉强度为902 MPa;在800 ℃时伸长率为52%,抗拉强度为470 MPa,均高于同成分铸态合金性能[54]。同时,该样件通过了10 t静力试验考核,考核后的样件未发生变形和开裂。

图10 热等静压近净成形TiAl合金转捩片样件

图11 热等静压近净成形TiAl合金转捩片组织

3 结语

粉末冶金作为TiAl合金成形的重要研究方向,在细化晶粒,消除成分偏析、缩松缩孔,以及近净成形等方面具有显著优势。通过开展气雾化TiAl合金粉末制备及成形技术研究,突破了TiAl合金粉末粒度控制、氧含量控制、热等静压近净成形等关键技术,制备出了低氧球形TiAl合金粉末、高性能粉末冶金TiAl合金转捩片样件,为轻质高温结构材料的研发和应用提供了理论和技术支撑。

气雾化TiAl合金粉末制备涉及电磁场、温度场和速度场等多物理场的耦合作用,以及气液固三相的复杂交互作用,目前机理尚不明晰,需持续深化研究。同时,需细化气雾化TiAl合金粉末制备工艺研究,以满足特定成形工艺对粉末粒度、氧含量和球形度等的性能要求。在气雾化TiAl合金粉末成形工艺上,需针对特定零部件使用要求开展技术攻关,特别是粉末近净成形、增材制造等工艺的应用,从而加速TiAl合金从实验室研究走向工业化应用进程。

[1] LAPIN J, KAMYSHNYKOVA K, PELACHOVA T, et al. Effect of Carbon Addition and Cooling Rate on Lamellar Structure of Peritectic TiAl-based Alloy[J]. Intermetallics, 2021, 128: 107007.

[2] CHEN Guang, PENG Ying-bo, ZHENG Gong, et al. Polysynthetic Twinned TiAl Single Crystals for High-temperature Applications[J]. Nature Materials, 2016, 15(8): 876-881.

[3] 张国庆, 刘娜, 李周. 高性能金属材料雾化与成形技术研究进展[J]. 航空材料学报, 2020, 40(3): 95-109.

ZHANG Guo-qing, LIU Na, LI Zhou. Research Progress of Atomisation and Forming Technology of High Performance Metallic Materials[J]. Journal of Aeronautical Materials, 2020, 40(3): 95-109.

[4] SEMIATIN S L, SEETHARAMAN V, JAIN V K. Microstructure Development during Conventional and Isothermal Hot-forging of a Near-gamma Titanium Aluminide[J]. Metallurgical and Materials Transactions A, 1994, 25: 2753-2768.

[5] LI Hui-zhong, LONG Yu, LIANG Xiao-peng, et al. Effects of Multiaxial Forging on Microstructure and High Temperature Mechanical Properties of Powder Metallurgy Ti-45Al-7Nb-0.3W alloy[J]. Intermetallics, 2020, 116: 106647.

[6] BURTSCHER M, KLEIN T, MAYER S, et al. The Creep Behavior of a Fully Lamellar Gamma-TiAl Based Alloy[J]. Intermetallics, 2019, 114: 106611.

[7] RAJI S A , POPOOLA A P I, PITYANA S L, et al. Characteristic Effects of Alloying Elements on β Solidifying Ttanium Aluminides: A Review[J]. Heliyon, 2020, 6(7): e04463.

[8] GAO Zi-tong, HU Rui, HUANG Zi-jing, et al. Metastable Transformation Behavior in a Ta-containing TiAl-Nb Alloy during Continuous Cooling[J]. Journal of Alloys and Compounds, 2022, 904: 164088.

[9] CAO Hui, RUI Zhi-yuan, FENG Rui-cheng, et al. Effects of Al Content on the Mechanical Properties of Single Crystal TiAl Alloy[J]. Rare Metal Materials and Engineering, 2019, 48(4): 1102-1108.

[10] SEETHARAMAN V, SEMIATIN S L. Plastic-flow and Microstructure Evolution during Hot Deformation of a γ Titanium Aluminide Alloy[J]. Metallurgical and Materials Transactions A, 1997, 28(2): 2309-2321.

[11] MENGIS L, GRIMME C, GALETZ M C. Tribological Properties of the Uncoated and Aluminized Ti-48Al-2Cr-2Nb TiAl Alloy at High Temperatures[J]. Wear, 2021, 477: 203818.

[12] XU Mang, LIU Guo-huai, LI Tian-rui, et al. Rolling Parameters, Microstructure Control, and Mechanical Properties of Powder Metallurgy Ti-44Al-3Nb-(Mo, V, Y) Alloy: The Impact of Rolling Temperatures[J]. Intermetallics, 2020, 123: 106817.

[13] EDWARDS T E J, GIOACCHINO F D , MOHANTY G, et al. Longitudinal Twinning in a TiAl Alloy at High Temperature by in Situ Microcompression[J]. Acta Materialia, 2018, 148: 202-215.

[14] SEMIATIN S L, SEETHARAMAN V. Deformation and Microstructure Development during Hot-pack Rolling of a Near-γ Titanium Aluminide Alloy[J]. Metallurgical and Materials Transactions A, 1995, 26(2): 371-381.

[15] BURTSCHER M, KLEIN T, LINDEMANN J, et al. An Advanced TiAl Alloy for High-Performance Racing Applications[J]. Materials, 2020, 13(21): 47-54.

[16] HOOD R, ASPINWALL D K , SAGE C, et al. High Speed Ball Nose End Milling of Gamma-TiAl Alloys[J]. Intermetallics, 2013, 32: 284-291.

[17] JAIN V K, GOETZ R L, SEMIATIN S L. Can Design for Nonisothermal Pancake Forging of Titanium Aluminide Alloys[J]. Journal of Engineering for Industry, 1996, 118(1): 155-160.

[18] 刘娜, 李周, 袁华, 等. 粉末冶金TiAl合金的热变形行为研究[J]. 航空材料学报, 2013, 33(5): 1-5.

LIU Na, LI Zhou, YUAN Hua, et al. Hot Deformation Behavior of Powder Metallurgy TiAl Alloy[J]. Journal of Aeronautical Materials, 2013, 33(5): 1-5.

[19] WIMLER D, LINDEMANN J, KREMMER T, et al. Microstructure and Mechanical Properties of Novel TiAl Alloys Tailored via Phase and Precipitate Morphology[J]. Intermetallics, 2021, 138: 107316.

[20] BHATTACHARYYA A, DHANASEKARAN M. Experimental Study on the Morphology and Hardness Variation of TiAl Alloy at Different Heat Treatment Cycles[J]. Materials Today: Proceedings, 2021, 47(2): 1436-1440.

[21] HASEGAWA M , SAKURAI K , STRATIL L , et al. Fracture Toughness of a Lamellar Orientation-Controlled TiAl-Based Alloy Processed by either One-Step or Two-Step Compression at High Temperature[J]. Materials Science and Engineering: A, 2018, 721: 303-310.

[22] DING Jie, ZHANG Ming-he, YE Teng, et al. Microstructure Stability and Micro-mechanical Behavior of As-cast Gamma-TiAl Alloy during High-temperature Low Cycle Fatigue[J]. Acta Materialia, 2018, 145: 504-515.

[23] ZHENG Guo-ming, TANG Bin, ZHAO Song-kuan, et al. Evading the Strength-ductility Trade-off at Room Temperature and Achieving Ultrahigh Plasticity at 800℃ in a TiAl Alloy. 2022, 225: 117585.

[24] COURET A, ALLEN M, RACKEL M W, et al. Chemical Heterogeneities in Tungsten Containing TiAl Alloys Processed by Powder Metallurgy[J]. Materialia, 2021, 18: 101147.

[25] YUE Hang-yu, PENG Hui, SU Yong-jun, et al. Microstructure and High-temperature Tensile Property of TiAl Alloy Produced by Selective Electron Beam Melting[J]. Rare Metals, 2021, 40: 3635-3644.

[26] MAO Wang, LI Xuan, HAN Feng, et al. Research Progress of Powder Metallurgy Technology of High Quality TiAl-Nb Based Alloys[J]. Hot Working Technology, 2019, 23(2): 12-25.

[27] WANG Hu, ZHAO Lin, PENG Yun, et al. Research Progress of TiAl-based Alloys Fabricated by Additive Manufacturing[J]. Powder Metallurgy Technogy, 2022, 40(2): 110-117.

[28] 张国庆, 刘玉峰, 刘娜,等. TiAl金属间化合物粉末冶金工艺研究进展[J]. 航空制造技术, 2019, 62(22): 38-42.

ZHANG Guoqing, LIU Yu-feng, LIU Na, et al. Progress in Powder Metallurgy TiAl-Based Intermetallics[J]. Aeronautical Manufacturing Technology, 2019, 62(22): 38-42.

[29] 刘娜, 李周, 袁华,等. 氩气雾化Ti6Al4V预合金粉末的制备及特性研究[J]. 材料工程, 2010(s1): 307-311.

LIU Na, LI Zhou, YUAN Hua, et al. Process and Properties of Argon Gas Atomized Ti6A14V Pre-alloyed Powders[J]. Journal of Materials Engineering, 2010(s1): 307-311.

[30] 刘娜, 李周, 袁华,等. 气雾化TiAl合金粉末的制备及表征[J]. 钢铁研究学报, 2011, 23(S2):537-540.

LIU Na, LI Zhou, YUAN Hua, et al. Fabrication and Characterization of Gas Atomized TiAl Alloy Powders[J]. Journal of Iron and Steel Research, 2011, 23(S2): 537-540.

[31] LIU Yu-feng, LI Zhou, LIU Na, et al. Effect of Oxygen Content of Powders on Previous Particle Boundaries in Hot Isostatic Pressed TiAl Alloy[J]. Springer, 2018: 779-787.

[32] GUO Ying-fei, XIAO Shu-ling, TIAN Jing, et al. Creep Deformation and Rupture Behavior of a High Nb Containing TiAl Alloy Reinforced with Y2O3Particles[J]. Materials Characterization, 2021, 179: 111355.

[33] GU Xu, JIANG Si-da, CAO Fu-yang, et al. A β-solidifying TiAl Alloy Reinforced with Ultra-fine Y-rich Precipitates [J]. Scripta Materialia, 2021, 192: 55-60.

[34] KANG Zhong-tao , LI Qing-lian, ZHANG Jia-qi, et al. Effects of Gas Liquid Ratio on the Atomization Characteristics of Gas-liquid Swirl Coaxial Injectors[J]. Acta Astronautica, 2018, 146: 24-32.

[35] QIANG Feng-ming, KOU Hong-chao, JIA Meng-yu, et al. Microstructure Evolution and Dynamic Recrystallization Behavior in β-Solidifying γ-TiAl during Thermomechanical Processing[J]. Journal of Netshape Forming Engineering, 2022, 14(1): 11-18.

[36] 陈玉勇, 吴敬玺. β相凝固TiAl合金的制备、加工、组织、性能及工业应用研究进展[J]. 钢铁钒钛, 2021, 42(6): 1-16.

CHEN Yu-yong, WU Jing-xi. Research and Advances in Processing, Working, Microstructure, Properties and Industrial Application of β-solidifying TiAl Alloy[J]. Iron Steel Vanadium Titanium, 2021, 42(6): 1-16.

[37] XU Run-run , LI Miao-qua. Quantitative characterization of β-solidifying γ-TiAl alloy with duplex structure[J]. Transactions of Nonferrous Metals Society of China, 2021, 31(7): 1993-2004.

[38] 强凤鸣, 寇宏超, 贾梦宇,等. β型γ-TiAl合金热变形过程中组织演化及动态再结晶行为研究现状[J]. 精密成形工程, 2022, 14(1):11-18.

QIANG Feng-ming, KOU Hong-chao, JIA Meng-yu, et al. Microstructure Evolution and Dynamic Recrystallization Behavior in β-Solidifying γ-TiAl during Thermomechanical Processing[J]. Journal of Netshape Forming Engineering, 2022, 14(1):11-18.

[39] KNAISLOVA A, IMNKOVA V, NOVAK P, et al. Effect of Alloying Elements on the Properties of Ti-Al-Si Alloys Prepared by Powder Metallurgy[J]. Journal of Alloys and Compounds, 2021, 868: 159251.

[40] 李岩, 王天浩, 张黎伟,等. 凝固模式对定向凝固TiAl-Nb合金组织和力学性能影响[J]. 精密成形工程, 2018, 10(3): 6-11.

LI Yan, WANG Tian-hao, ZHANG Li-wei, et al. Effects of Solidification Modes On Microstructure and Mechanical Properties of Directionally Solidified TiAl-Nb Alloys[J]. Journal of Netshape Forming Engineering, 2018, 10(3): 6-11.

[41] HUANG Hai-tao, DING Hong-sheng, XU Xue-song, et al. Phase Transformation and Microstructure Evolution of a Beta-solidified Gamma-TiAl Alloy[J]. Journal of Alloys and Compounds, 2020, 860: 158082.

[42] 刘兴华, 芮执元, 付蓉,等. 片层厚度对双相TiAl合金力学性能影响的纳米压痕研究[J]. 稀有金属材料与工程, 2022, 51(2): 629-636.

LIU Xing-hua, RUI Zhi-yuan, FU Rong, et al. Effect of Lamellar Thickness on Mechanical Properties of Dual-phase TiAl Alloy by Nanoindentation[J]. Rare Metal Materials and Engineering, 2022, 51(2): 629-636.

[43] WANG Qi, CHEN Rui-run, YANG Yao-hua, et al. Effects of V and B, Y Additions on the Microstructure and Creep Behaviour of High-Nb TiAl Alloys[J]. Journal of Alloys and Compounds, 2018, 747: 640-647.

[44] LIU Na, LI Zhou, ZHANG Guo-qing. The Characteristics of TiAl Alloy Powders Fabricated by Cold Crucible Inductuin Melting and Argon Gas Atomization[C]. Proceedings of the Liquid Metal Processing & Casting Conference 2017, 2017: 421-425.

[45] LIU Yu-feng, LI Zhou, LIU Na, et al. Properties of Argon Gas Atomized Ti-43Al-9V-Y Alloy Powders[J]. Materials Science Forum, 2017, 898: 323-327.

[46] 张善勇, 隋玉俭. 铸造高温合金的热等静压致密化机理[J]. 钢铁研究学报, 1985(s1): 81-87.

ZHANG Shan-yong, SUI Yu-jian. Densification Mechanism of Cast Superalloy in Hot Isostatic Pressing. Journal of Iron and Steel Research, 1985(s1): 81-87.

[47] 刘玉峰. 气雾化 TiAl 合金粉末特性及热等静压致密化研究[D]. 北京:北京航空材料研究院,2018: 41-42.

LIU Yu-feng. Study on the Characteristics and Hot Isostatic Pressing Densification of Gas Atomized TiAl Alloy Powder [D]. Beijing:Beijing Institute of Aeronautical Materials,2018: 41-42.

[48] 刘玉峰,刘娜,郑亮,等. 热等静压温度和粒度对粉末冶金 TiAl 合金组织和性能的影响[J]. 稀有金属材料与工程,2019,48(10): 3227-3233.

LIU Yu-feng,LIU Na,ZHENG Liang,et al. Effect of HIP Temperatures and Powder Particle Size on Microstructure and Properties of PM TiAl Alloy[J]. Rare Metal Materials and Engineering,2019,48(10): 3227-3233.

[49] 王湘宁, 朱郎平, 莫晓飞, 等. TiAl合金粉末热等静压组织及其力学性能均匀性研究[J]. 精密成形工程, 2022, 14(1): 55-61.

WANG Xiang-ning, ZHU Lang-ping, MO Xiao-fei, et al. Microstructure and Mechanical Property Uniformity of TiAl Alloy Powders Consolidated by Hot Isostatic Pressing[J]. Journal of Netshape Forming Engineering, 2022, 14(1): 55-61.

[50] LIU Na, LI Zhou, XU Wen-yong, et al. Hot Deformation Behavior and Microstructural Evolution of Powder Metallurgical TiAl Alloy[J]. Rare Metals,2017, 36(4): 236-241.

[51] JIN Lei, ZHU Qiang, ZHAO Jun, et al. Development and Application of Hot Isostatic Pressing Technology in Titanium Alloy Near Net Shape Forming Field[J]. Foundry, 2019, 32(2): 54-63.

[52] BIESKE J, FRANKE M, SCHLOFFER M, et al. Microstructure and Properties of TiAl Processed via an Electron Beam Powder Bed Fusion Capsule Technology[J]. Intermetallics, 2020, 126: 106929.

[53] WANG Ji-wei, LIN Guang-ke, XUE Peng-jv, et al. Study of Near-net-shape Forming Technology by Hot Isostatic Pressing for Hard-cutting Materials[J]. Machine Building & Automation, 2018, 8(1): 23-35.

[54] CHEN Yu-yong, LI Bao-hui, KONG Fan-tao. Microstructural refinement and mechanical properties of Y-bearing TiAl alloys[J]. Journal of Alloys and Compound, 2008, 457: 265-269.

Research Progress in Gas Atomization and Hot Isostatic Pressing of TiAl Alloy

LIU Yu-feng, ZHANG Guo-qing, LIU Na, LI Zhou

(Advanced High Temperature Structural Materials Laboratory, Beijing Institute of Aeronautical Materials,AECC, Beijing 100095)

The research progress of gas atomization and hot isostatic pressing (HIPing) of TiAl alloy was reviewed. The gas atomization technologies, particle size and oxygen content control factors, microstructure of TiAl alloy powders were introduced. Densification process and mechanism of TiAl alloy powders via hot isostalic pressing was also established. TiAl alloy transition part formed by HIPing near net shaping were summarized. Further research direction of PM TiAl alloy was addressed.

powder metallurgy; TiAl alloy; gas atomization; hot isostatic pressing; near net shaping

10.3969/j.issn.1674-6457.2022.11.005

TG146.2+3

A

1674-6457(2022)11-0047-08

2022–08–01

国家重点研发计划(2021YFB3700502)

刘玉峰(1993—),女,博士生,工程师,主要研究方向为粉末冶金高温合金和粉末冶金钛铝合金。

张国庆(1962—),男,博士,研究员,主要研究方向为高温合金、金属间化合物等高温结构材料的研制及应用。