电子束粉床3D打印TiAl金属间化合物研究进展

2022-11-23汤慧萍李会霞车倩颖潘登

汤慧萍,李会霞,车倩颖,潘登

电子束粉床3D打印TiAl金属间化合物研究进展

汤慧萍1,2,李会霞2,车倩颖2,潘登2

(1.浙大城市学院 先进材料增材制造创新研究中心,杭州 310015;2.西安赛隆增材技术股份有限公司,西安 710018)

TiAl金属间化合物因具有低密度、高比强度、优异的高温强度和抗蠕变性能等特点,是迄今为数不多能够在600 ℃以上氧化环境中长期使用的轻质高温结构材料,可显著提高航空发动机推重比和燃油效率。电子束粉床3D打印(Electron Beam-Powder Bed Fusion,EB−PBF)技术具有高的能量利用率和成形效率,以及成形应力低、真空环境等诸多优势,是脆性TiAl合金最理想的增材制造技术。通过查阅国内外近20 a来EB−PBF打印TiAl合金方面的文献,从粉末原料、组织特点、力学性能、复杂构件成形及应用等方面综述了EB−PBF打印γ−TiAl合金、β凝固TiAl合金、高铌TiAl合金的研究进展,并针对目前面临的关键科学问题及实际应用难题展望了EB−PBF打印TiAl 合金的发展前景和重点发展方向。

TiAl合金;电子束粉床3D打印;后处理;工程应用

TiAl金属间化合物因其具有低密度、高比强度、优异的高温强度、抗蠕变及抗氧化性能等特点,是能够在600 ℃以上氧化环境中长期使用的轻质高温合金,可显著提高航空发动机推重比和燃油效率,有望部分取代镍基高温合金,成为航空航天结构件、地面动力系统转动及往复运动结构件的优选材料。

TiAl合金的研究始于20世纪70年代中期,根据成分特点、性能和成形工艺不同,TiAl合金可分为3类,第1类为传统铸造γ–TiAl合金,以美国GE公司研制的Ti−48Al−2Cr−2Nb合金为典型代表,因其具有优异的综合力学性能,目前已成功应用于GEnx航空发动机低压涡轮叶片[1];第2类为β凝固TiAl合金,由美国Kim团队开发[2],成分范围为Ti−(40-45)Al−(2-8)Nb−(1-8)(Cr,Mn,V,Mo)−(0-0.5)(B,C)。与传统铸造γ−TiAl合金相比,高温变形能力得到显著改善,典型代表如TNM合金。2016年9月,由变形TNM合金制备的低压涡轮叶片在空客A320的发动机上投入使用;第3类为高铌TiAl合金,由北京科技大学陈国良团队[3-4]开发,如Ti−45Al −8Nb,因其具有优异的高温抗蠕变和高温抗氧化性能,可将服役温度提高至800~ 900 ℃,已在我国航空航天部分关重构件上得到应用。

传统TiAl合金的成形方法主要包括铸锭冶金法、粉末冶金法和熔模精密铸造法等,铸锭冶金法对设备要求较高、工艺复杂、加工难度大且成本高;粉末冶金法也存在成本高和难以成形复杂结构件等问题,而铸造法则会伴随缩孔、疏松等缺陷,且组织粗大,力学性能较差。相较于传统方法,增材制造技术依靠数字化模型,逐层累加成形,可实现任意形状自由制造,有效简化了制造程序、缩短了产品研发周期、降低了开发和制造成本。此外,增材制造高温合金具有细化组织、减少元素偏析的特点,表现出更为优异的综合力学性能,具有巨大的应用潜力,这为解决TiAl合金成形面临的问题提供了新的策略。在国际上,针对TiAl合金的增材制造方法主要包括激光熔融沉积(Laser Melting Deposition,LMD)、激光粉床3D打印(Laser Powder Bed fusion,L–PBF)、电子束粉床3D打印(Electron Beam-Powder Bed Fusion,EB–PBF)和电弧熔丝增材制造(Wire Arc Additive Manufacturing,WAAM)等4种技术。早在20世纪90年代末,研究者就采用LMD技术制备TiAl合金涂层[5]。2011年,LOBER等[6]率先采用L−PBF技术成形TiAl合金;2014年,MA等[7-8]采用WAAM技术以原位合金化方式也成功制备出TiAl合金,但由于材料的本征室温脆性及高温预热或加热功能的缺乏,使得LMD、L−PBF和WAAM技术在成形TiAl合金过程中极易产生裂纹,因此无法进一步实现应用。

EB−PBF技术以电子束为能量源,利用其高能量输入及快速扫描(103m/s)的特点,对成形基板和粉层开展大面积逐层预热,大幅度降低了残余应力。同时,具有真空环境洁净、能量密度大、成形效率高的优点,非常适合TiAl合金等裂纹敏感性材料的加工制造。针对EB−PBF成形TiAl合金,自2010年开始,许多国外机构[9-43]如瑞典的Arcam AB[9-11]、意大利的Avio公司[9]和都灵理工大学[9,12-15]、日本大阪大学[16-18]和东北大学[19]、韩国仁荷大学[20-24]、美国的德克萨斯大学[25]、橡树岭国家重点实验室[26]和凯斯西储大学[11]、德国的纽伦堡大学[27-28]、NMF公司[29-31]、德国勃兰登堡工业大学[32]及德国多特蒙德工业大学[33]、奥地利莱奥本矿业大学[34-35]、沙特国王大学[36-40]、土耳其萨姆松大学[41]、印度国家理工学院[42-43]等已经进行了大量的研究报道,取得了显著的研究进展。与此同时,国内许多高校和科研院所也进行了大量的研究探索[44-67]。例如,西北有色金属研究院[44-46]、北京科技大学[47-50]、北京航空航天大学[51-52]、哈尔滨工业大学[53-56]、江苏科技大学[57-61]、中国航空制造技术研究院[62-63]、清华大学[64-67]等也同期进行了大量的相关研究。

在现有EB−PBF成形TiAl合金的研究中,大多采用瑞典Arcam AB公司(已被美国GE公司收购)生产的设备,该公司已经开发了4个系列11个型号的EB−PBF装备。国内西安赛隆增材技术股份有限公司是全球第二家商业化EB−PBF设备的供应商,开发的S2、Y150等2款设备已销售20余台,并采用自有设备已实现TiAl合金低压涡轮完整叶片的稳定化成形。除此之外,空军工程大学李应红院士团队也采用西安赛隆公司的EB−PBF设备制备出高致密度、无裂纹TiAl合金涡轮增压器及薄壁构件,这为TiAl合金的应用奠定了坚实的实践基础和理论参考。在此,回顾了近20余年来EB−PBF成形TiAl合金的研究进展,重点论述了目前TiAl合金EB−PBF成形已经解决和仍面临的科学和技术难题,并针对TiAl合金的EB−PBF技术实现规模应用提出了今后研究的方向和思路。

1 EB-PBF成形TiAl合金概况

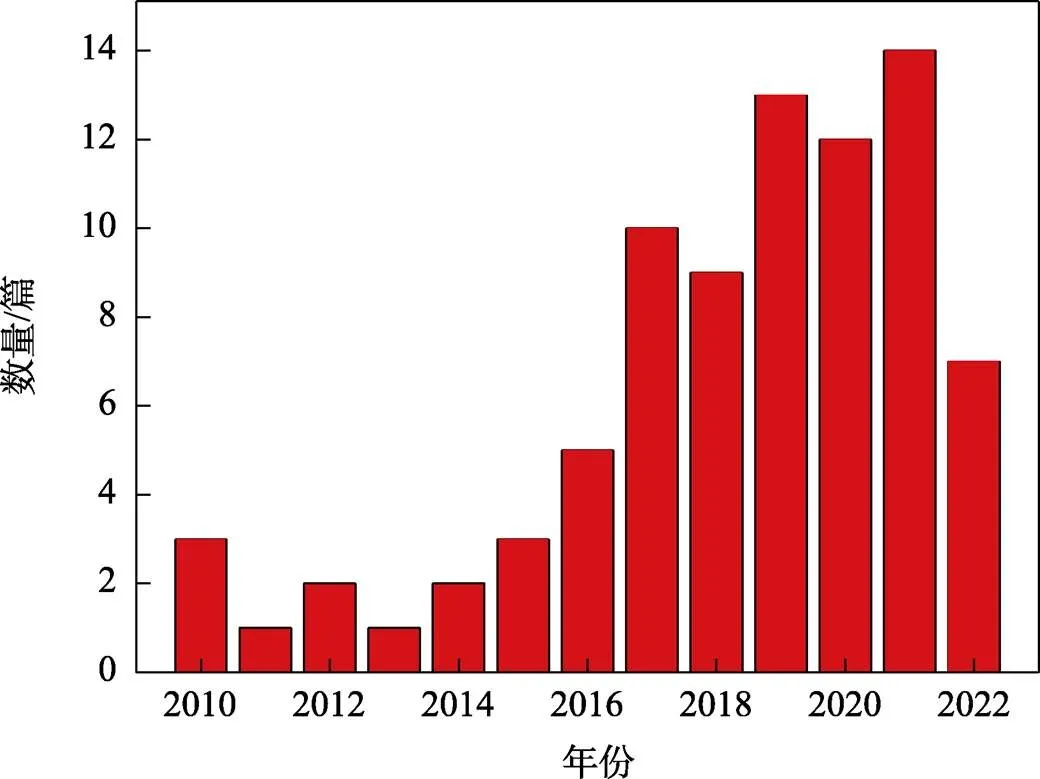

近年来,随着EB−PBF技术的逐渐发展,其在成形TiAl合金方面的独特优势受到了国内外研究者的广泛关注。对EB−PBF成形TiAl合金方面的文献进行统计可知(见图1),2010年—2015年是EB−PBF成形TiAl合金的萌芽期,相关报道较少。其中,最具代表性的是2011年意大利都灵理工大学Biamino团队发表的论文[9];从2016年开始进入EB−PBF成形TiAl合金的快速发展期,学术论文的发表数量持续增加,并于2021年达到峰值,并有逐年递增的趋势。其中,中国发表的学术论文数量占46%,国外主要以意大利、德国、美国和韩国为主,占比分别为9%、9%、7%和7%左右,日本也发表了数篇优质论文。另外,沙特阿拉伯、土耳其、伊朗、印度、西班牙和奥地利等在EB−PBF 成形TiAl合金方面也有所涉猎。相对于国外,我国关于EB−PBF成形TiAl合金的研究起步较晚,2014年清华大学林峰团队[64]和2015年汤慧萍团队[46]相继发表了EB−PBF成形TiAl合金方面的论文。自此以后,国内对EB−PBF成形TiAl合金的研究拉开帷幕,发展速度迅猛,近几年发表的论文数量已超过国外。

图1 国内外EB−PBF成形TiAl合金年度论文发表数量统计

国内外涉及EB−PBF成形TiAl合金的专利有10余件。其中,国外申请的专利主要分布在美国[68]、日本[69-70]、德国[71]和法国[72]。我国EB−PBF成形TiAl合金方面的专利申请数量也较多,以高校及科研院所为主要申请主体[73-79],已授权4件。其中,西北有色金属研究院2012年提交了第一件快速制造TiAl合金复杂零件的专利[73],目前已授权EB−PBF成形TiAl合金相关专利3件[73-75]。

2 EB−PBF成形γ−TiAl合金

对传统γ−TiAl合金的EB−PBF成形技术的研究最为广泛和深入,已经走到了工程化应用阶段。意大利、美国、中国、日本、韩国和德国等都已开展较系统的研究,近年来共发表相关论文50余篇,主要集中在EB−PBF“吹粉”问题、缺陷控制、显微组织、后处理调控和力学性能评价等方面。

2.1 “吹粉”问题

在TiAl合金粉床电子束3D打印过程中的一个重要问题即是“吹粉”问题(通常称为“smoke”现象)。引起“吹粉”的原因主要包括2个方面,一是TiAl合金球形粉末导电性和烧结性能较差;二是TiAl合金粉末表面包覆着电绝缘的氧化膜,在高电荷密度的聚焦电子束作用下,氧化膜充当了“电容器”,阻止电荷穿过粉末接触点进行再分配,因而得以积聚,带负电的粉末相互间最终因库仑斥力产生溃散。

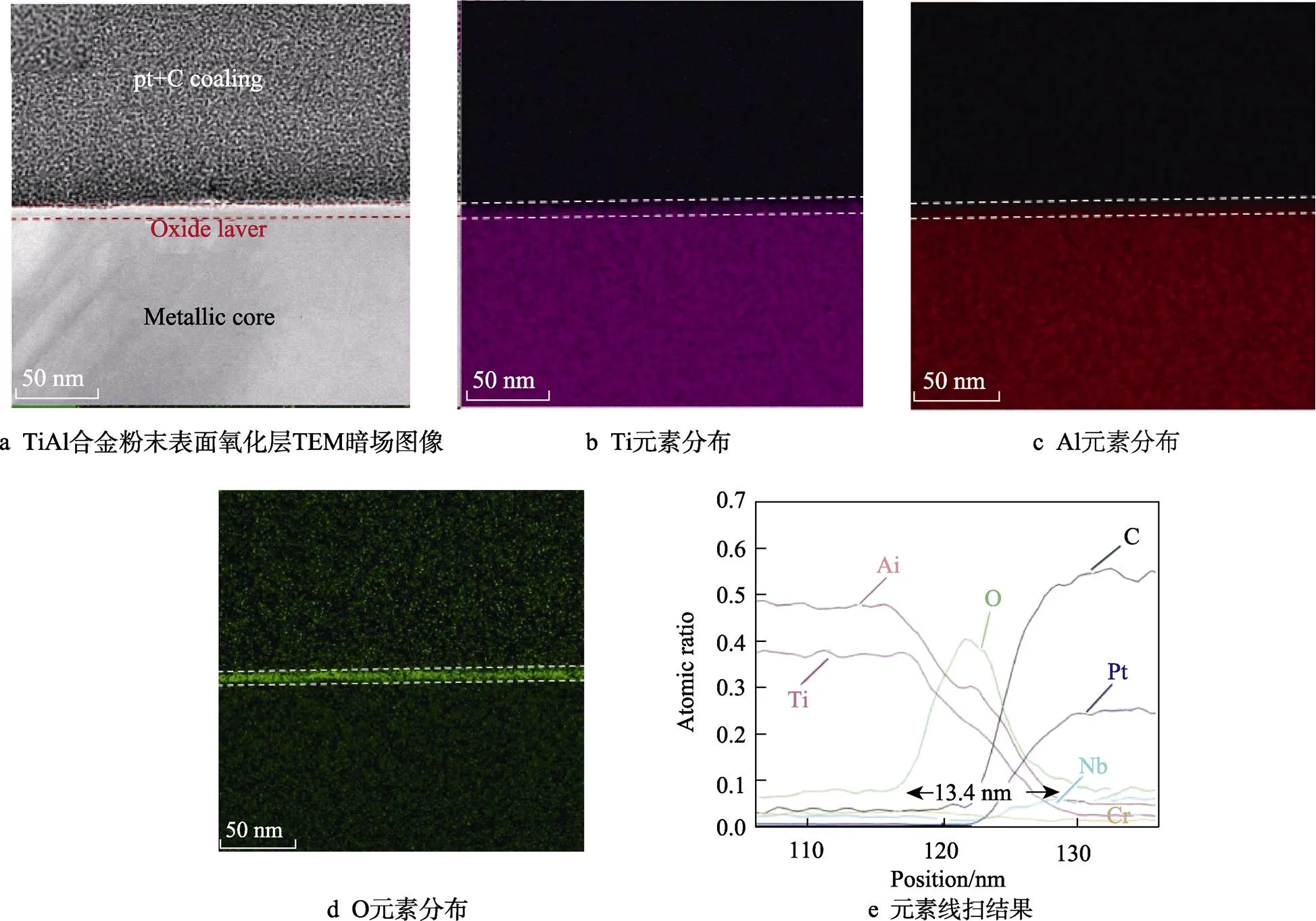

日本东北大学Yim等[19]采用XPS深度刻蚀、TEM等方法证实了气雾化Ti−48Al−2Cr−2Nb球形粉末表面由外层多孔的TiO2+Al2O3和内层致密的Al2O3组成(见图2)。周英豪等[80]也证实了气雾化Ti− 45Al−8Nb球形粉末表面由TiO2+Nb2O5(外层)、Al2O3+Nb2O5(中间层)、Al2O3(内层)等3层结构组成。研究者通过提高预热温度(高于1 050 ℃),粉层逐层预热、增加后预热及梯度预热,调节成形仓压力,以及合理分配粉末粒度范围等方法可抑制“吹粉”。Yim等[19]也证明了TiAl粉末表面氧化膜的存在(见图2),并且发现经球磨后粉末表面的TiO2氧化膜退化且有低价TinO2n–1氧化物形成,电阻率明显降低,粉末弛豫时间由56.18 μs降低到3.5 μs,静电力由4.69×10–3N降低到8.29×10–5N,“吹粉”现象得以改善。因此,控制TiAl合金粉末表面氧化物是降低“吹粉”风险、提高粉末烧结性及材料熔化质量的重要途径[81]。

“吹粉”问题的解决对于提高EB−PBF成形TiAl合金的稳定性至关重要,也是EB−PBF成形TiAl合金走向工程化应用的必经之路。目前,虽然国内外关于EB−PBF成形TiAl合金的报道已非常多,但并没有提出EB−PBF成形TiAl合金专用粉末的技术要求(包括粉末形貌、粒度分布、粉末导电性、含水量和粉末表面氧化层等),这将是未来重点研究方向。

2.2 缺陷控制

与其他金属3D打印技术相同,EB−PBF成形的TiAl合金主要存在熔合不良、微孔、微裂纹等3种缺陷形式。

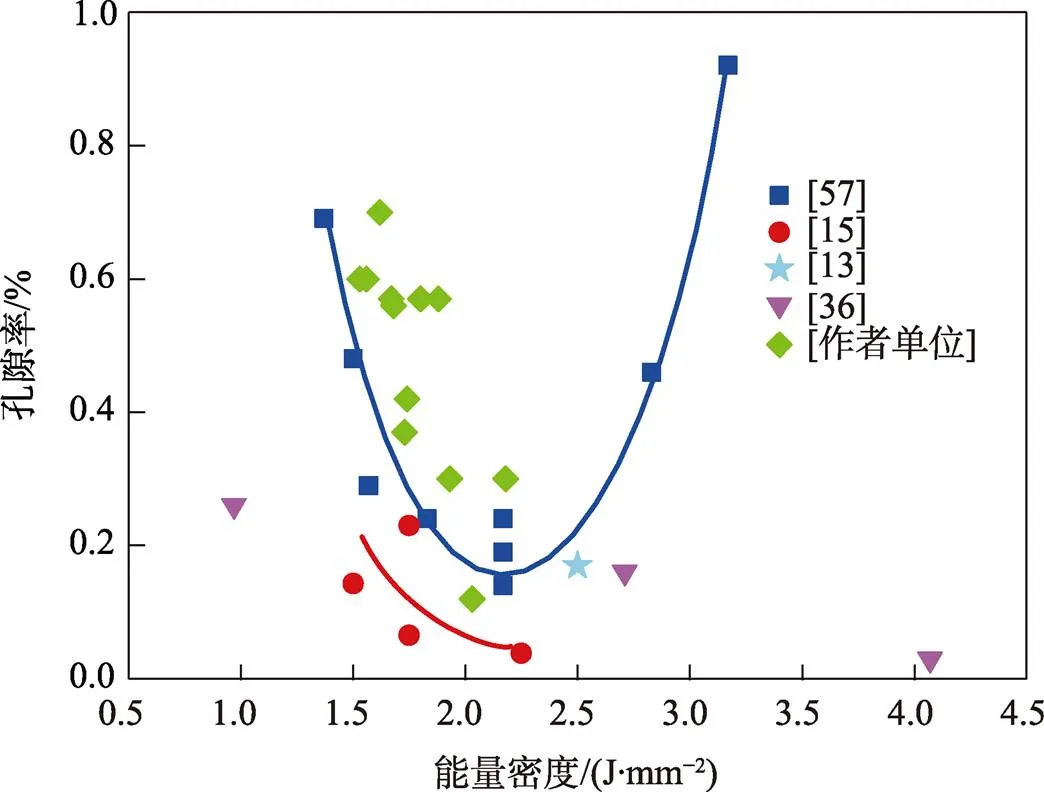

EB−PBF成形TiAl合金的层间熔合不良缺陷已经可以通过控制成形工艺得到解决。通常以线能量密度E、面能量密度A或者体能量密度v等物理量来衡量熔化过程的能量输入,目标是使得能量输入与粉末间隙能够实现高质量的匹配。德国纽伦堡大学Schwerdtfeger等[27]通过不同扫描速度与E的匹配,优化获得了Ti−48Al−2Cr−2Nb合金的致密化工艺窗口;沙特国王大学Mohammad等[36]研究不同A值下TiAl合金构件的孔隙率,最低可控制在0.03%以下;哈尔滨工业大学岳航宇等[57]在体能量密度v为24.07 J/mm3时获得孔隙率为0.14%的Ti−47Al−2Cr− 2Nb合金。通过对文献资料中γ−TiAl合金的致密化工艺窗口统计可知(见图3),当面能量密度为1.5~2.5 J/mm2时,孔隙度低于0.3%。

微孔缺陷的产生与粉末原料密切相关。EB−PBF用TiAl合金粉末,通常采用电极感应熔炼气雾化法(EIGA)与等离子旋转电极雾化法(PREP)制备,通过工艺调控,该2种方法制备的粉末均可获得可靠的成形工艺窗口,但EIGA粉末中空心粉的存在是形成微小球形孔缺陷的重要原因,导致采用EIGA粉末制备的TiAl合金零件存在应用风险,对TiAl合金高温服役过程的稳定性提出了挑战。因此,相对来说,PREP粉末具有更加优异的球形度,无空心粉及卫星粉少的特点,更适用于TiAl合金的EB–PBF成形[83]。

图2 TiAl合金粉末表面氧化层的TEM暗场图像、元素分布及线扫结果[19]

图3 EB−PBF成形γ−TiAl合金的工艺窗口

EB−PBF成形TiAl合金的裂纹是由材料室温脆性和成形热应力引起的。经过近20 a的研究,目前已经可以通过采用1 050~1 150 ℃的初始基板预热和逐层粉层预热,有效消除热应力而避免开裂。但仍需注意的是,在粉末循环利用过程中氧含量的提高会进一步提高TiAl合金的裂纹敏感性,从而对温场的控制要求更加严格。应着重关注TiAl合金粉末循环使用过程中的物性变化(如粉末Al、O含量,粒度分布,形貌等),以及物性变化对于成形质量和力学性能的影响,建立粉末循环临界使用判据和粉末修复使用方法。

2.3 显微组织

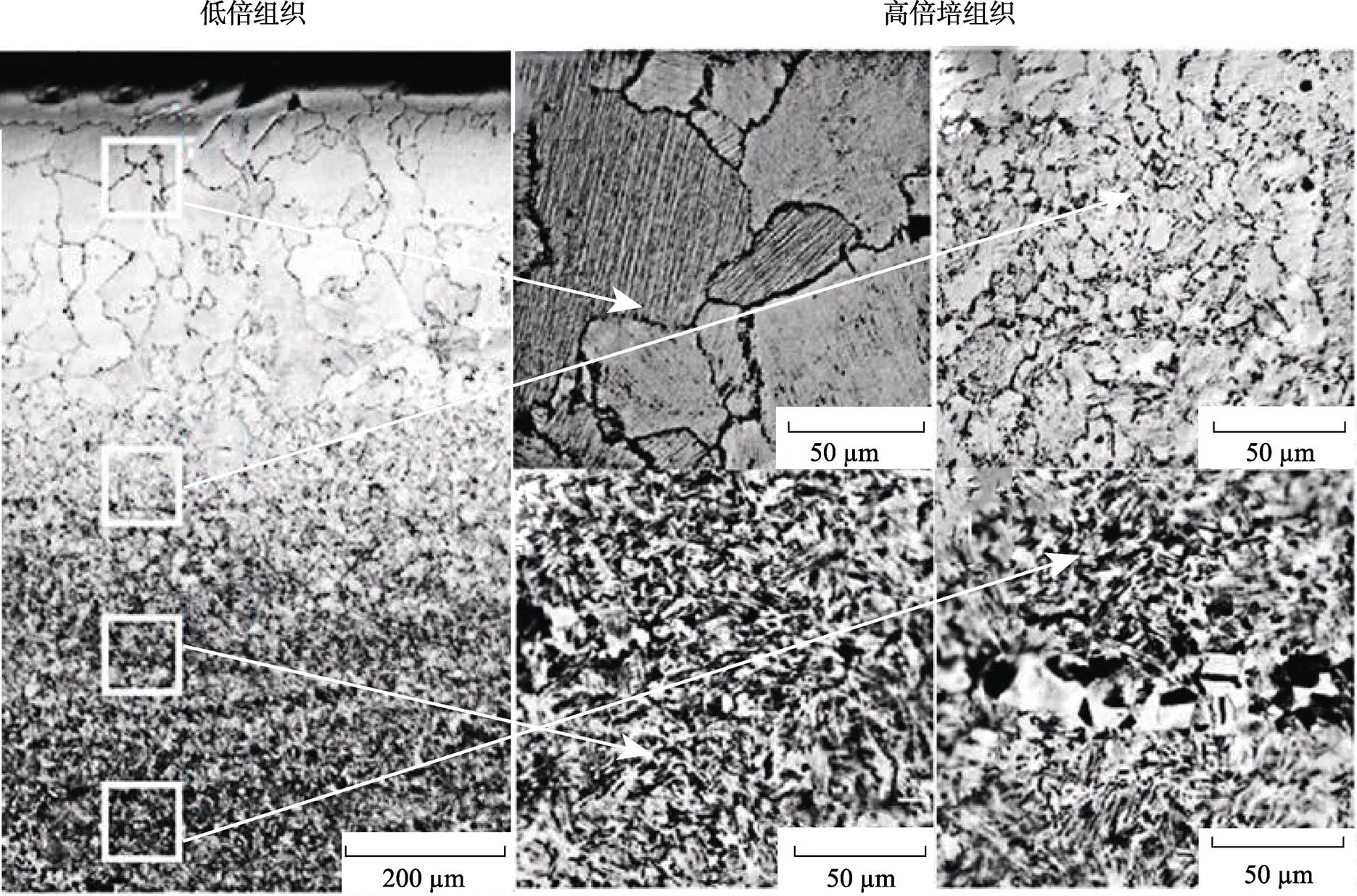

EB−PBF成形Ti−48Al−2Cr−2Nb的典型组织是2种形态和晶粒尺寸不同的显微组织交替分布形成的条带组织。中国航空制造技术研究院[63]、意大利都灵理工大学[14]、美国凯斯西储大学[11]、橡树岭国家重点实验室[26]、日本大阪大学[16]、西北有色金属研究院[44]等在相关论文中都有报道。具体而言,在EB−PBF成形过程中电子束的作用下,距当前熔化层由近及远通常呈现全片层组织、近片层组织、双态组织和近γ组织(见图4),在循环热影响下,已凝固部分被重新加热到不同的温度,相当于进行热处理,当被快速加热到1 250 ℃温度附近会转变为双态组织(或加热到α温度以上会转变为全片层组织),当加热到共析温度附近时转变为带状等轴近γ组织。等轴γ晶带形成与EB−PBF过程高的冷却速率和溶质元素的富集引起的成分过冷有关,使得EB−PBF成形 Ti−48Al−2Cr−2Nb合金最终呈现等轴γ晶带和细双态组织(或细γ/α2片层组织)交替分布的条带组织。EB−PBF成形TiAl合金层带组织的特征,决定了其力学性能通常存在各向异性,这造成其在航空发动机领域的应用更具挑战性。如何通过成分及成形工艺优化,以及后续的组织调控等手段实现组织均一性是未来的重点方向。

图4 EB−PBF成形Ti−48Al−2Cr−2Nb合金靠近表面最后几层的显微组织[16]

另外,Schwerdtfeger等[27]发现,Ti−48Al−2Cr− 2Nb合金显微组织还强烈依赖于工艺参数,高能量密度下试样芯部组织基本为全片层,而低能量密度下片层区域明显减少;在中速扫描时,最后沉积层生长呈细长晶粒,晶粒内为方向一致的片层组织。因此,除上述提到的提高组织均一性以外,如何充分利用EB−PBF TiAl合金的组织特征发挥其性能优势,寻求特定的应用环境,也是未来值得探索的方向。

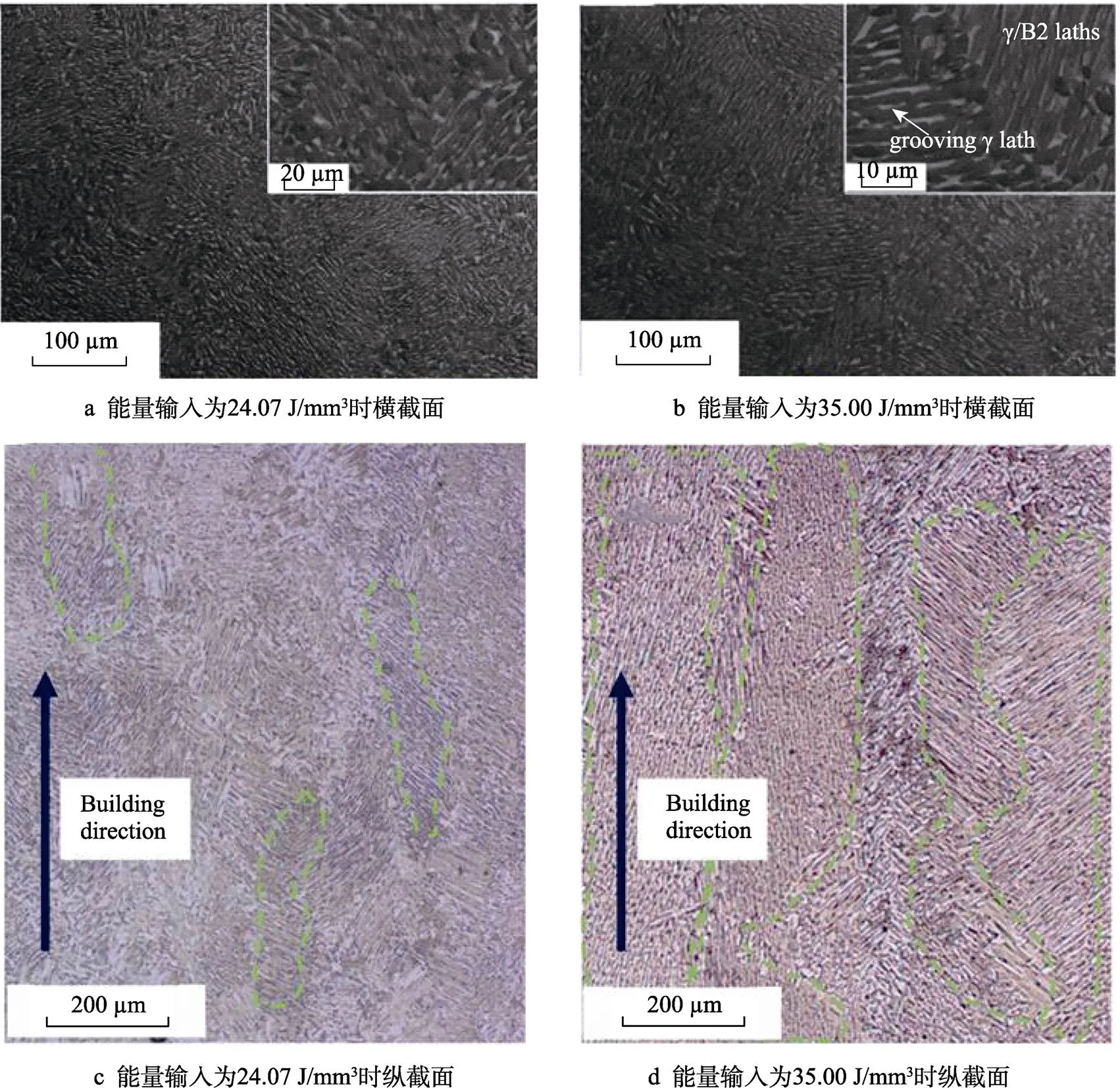

岳航宇等[57]采用EB−PBF制备了致密化Ti−47Al− 2Cr−2Nb合金,但其显微组织与Ti−48Al−2Cr− 2Nb合金明显不同。当采用中能量密度输入(24.07 J/mm3)时,显微组织为粗大γ和B2板条交替排列构成的粗大片层团。此外,存在少许拉长晶粒,片层取向处于随机和择优之间。当采用高能量密度输入(35.00 J/mm3)时,晶粒沿建造方向明显拉长,呈现贯穿多个沉积层外延生长的柱状晶片层团,片层间距较大且存在明显的择优取向[53-55],如图5所示。此外,岳航宇等还报道了EB−PBF成形Ti−47Al−2Cr−2Nb存在明显的显微组织退化现象[56-58],主要通过α2片层分解、片层结构的连续粗化和不连续粗化等3条主要途径产生组织退化[59]。

2.4 后处理

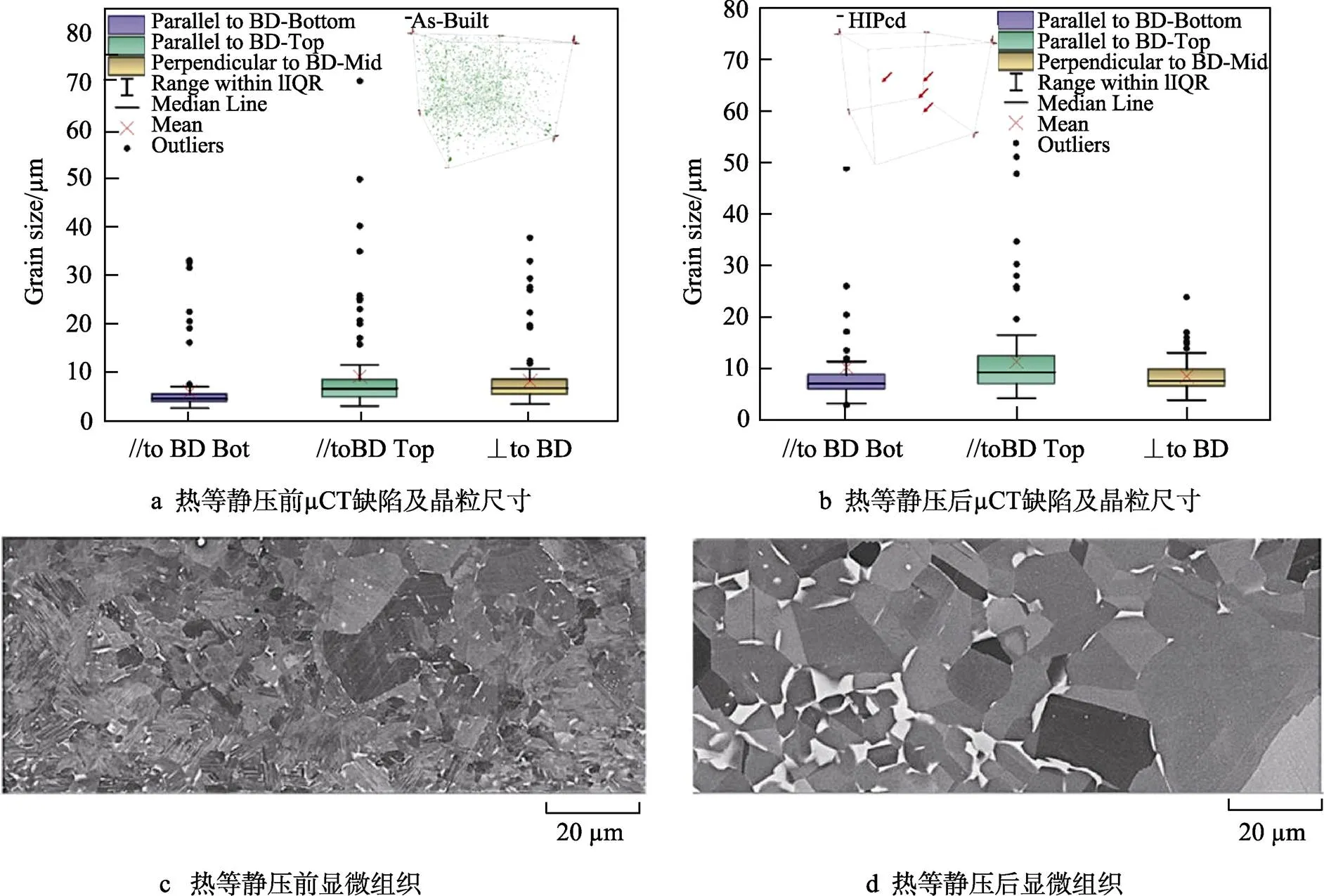

EB−PBF成形γ−TiAl合金后处理工艺主要包括热等静压和热处理。热等静压温度通常选择1 200 ℃或1 260 ℃,位于(α+γ)两相区,压力100~170 MPa,时间2~4 h,可消除合金中的气孔、微裂纹等微缺陷。Seifi等[11]研究发现,在1 200 ℃进行热等静压能够消除沉积态试样内大部分缺陷(采用µCT验证),见图6,但不能解决沉积态中Al元素偏析的问题。热等静压可以消除沉积态(α2+γ)两相区的片层团(静态球化),使α2相含量(见图6 d灰白色区域)明显增加,也会引起α2和γ相晶粒轻微的粗化,这导致合金在热等静压后力学性能降低。另外,沉积态γ晶粒内部存在大量的孪晶和滑移带,降低了位错自由程,导致试样强度提高,而经热等静压后该特征减少,强度也有所降低[26]。

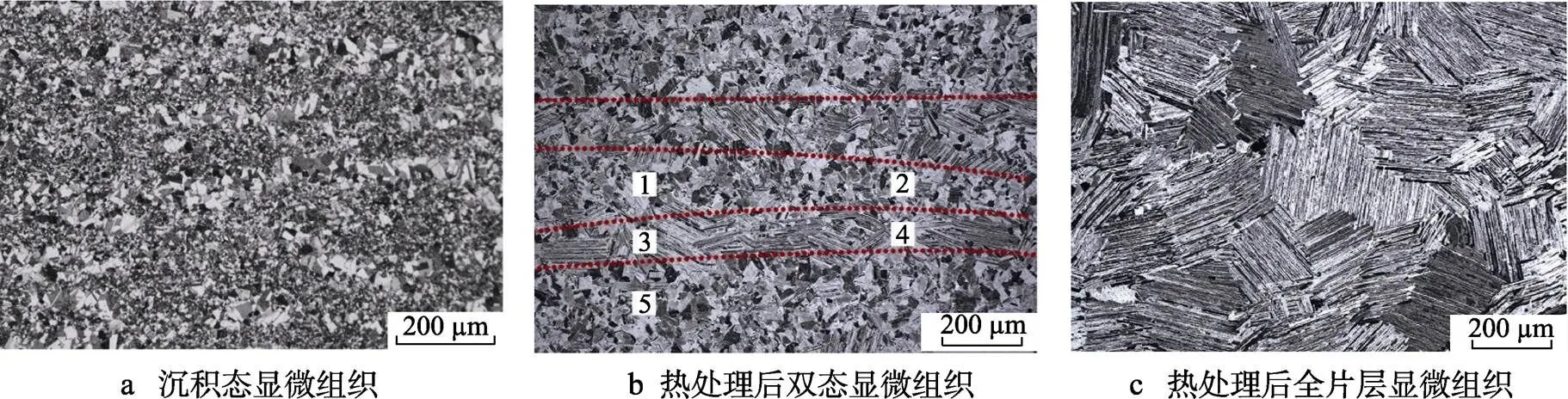

沉积态组织在热处理过程中的演变规律与铸态组织相类似,即提高热处理温度可以有效提高片层状组织的含量,提高冷却速度可以减小晶粒尺寸和片层间距。但基于EB−PBF成形Ti−48Al−2Cr-2Nb条带组织特征,相关试验表明(见图7),在1 260~1 320 ℃进行热处理可形成双态组织,但该双态组织具有典型的组织遗留特性,片层团呈带状分布,且垂直于沉积方向。根据Ti−Al二元相图可知,当Al元素的质量分数偏差为2%时,α温度相差约80 ℃。因此,在热处理过程中,Al含量低的粗晶γ带优先发生等轴晶向片层组织的转变,并且等轴γ晶可起到钉扎作用防止片层过分长大[63]。EB−PBF成形Ti−48Al− 2Cr−2Nb合金在1 350~1 370 ℃进行热处理,可形成片层团尺寸为200~500 µm的粗大片层组织,条带组织不均匀现象消失。而EB−PBF成形Ti−48Al−2Nb− 0.7Cr− 0.3Si合金在1 350 ℃热处理后仍为双态组织[13]。岳航宇等[60]报道,通过循环热处理制度可以破坏沉积态Ti−47Al−2Cr−2Nb合金的柱状晶组织。针对EB−PBF成形TiAl合金,双态组织、细小近片层组织是较具潜力的组织调控方向。

图5 不同能量密度下EB−PBF成形Ti−47Al−2Cr−2Nb合金显微组织[55]

图6 热等静压前后EB−PBF 成形TiAl合金µCT缺陷、晶粒尺寸[26]及显微组织[11]对比

图7 EB−PBF成形Ti−48Al−2Cr−2Nb合金热处理前后显微组织[63]

2.5 力学性能

采用不同工艺参数制备的EB−PBF TiAl合金的硬度值存在较大差异[36,53]。在TiAl 合金中,B2相的硬度值大于α2相,α2相的硬度值大于γ相;能量输入越高,沉积态TiAl合金中Al元素挥发增加,使TiAl凝固路线偏向于b凝固,室温下会保留更多的高硬度B2和α2相,使得材料硬度也越高。Yue等[53]制备的EB−PBF成形Ti−47Al−2Cr−2Nb合金显微硬度值为330.45HV~368.98HV。试样上表面硬度略高,这与上表面快速冷却形成的残余应力密切相关[56]。而Galatia等[15]研究了不同工艺下Ti−48Al−2Cr−2Nb合金表面及其侧面的残余应力,发现表面应力最高达50~100 MPa,侧面应力最高达130~260 MPa,这也证明了上述观点。EB−PBF成形的Ti−48Al−2Cr−2Nb合金较Ti−47Al−2Cr−2Nb合金硬度值略低,仅(252.8±10.4)HV,KIM等[21-22]经2步热处理得到全片层组织,因其片层间距更加细小,硬度达到(402.5±28.8)HV。EB− PBF成形γ−TiAl合金抗压强度在2 500~2 900 MPa之间[21,53]。Yue等[61]在Ti−48Al−2Cr−2Nb中添加纳米Y2O3,采用EB−PBF成形后抗压强度提高达3 200 MPa以上。

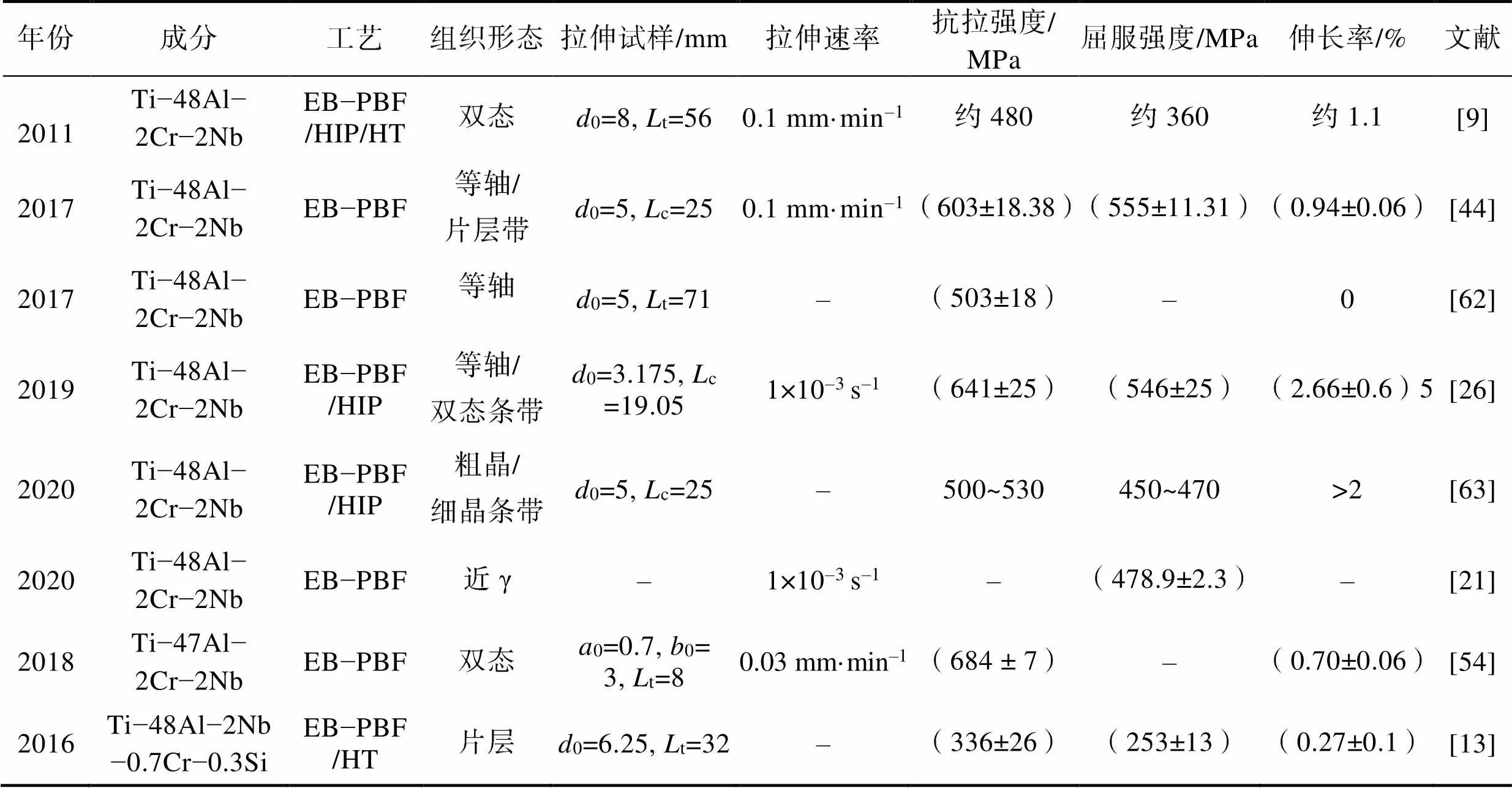

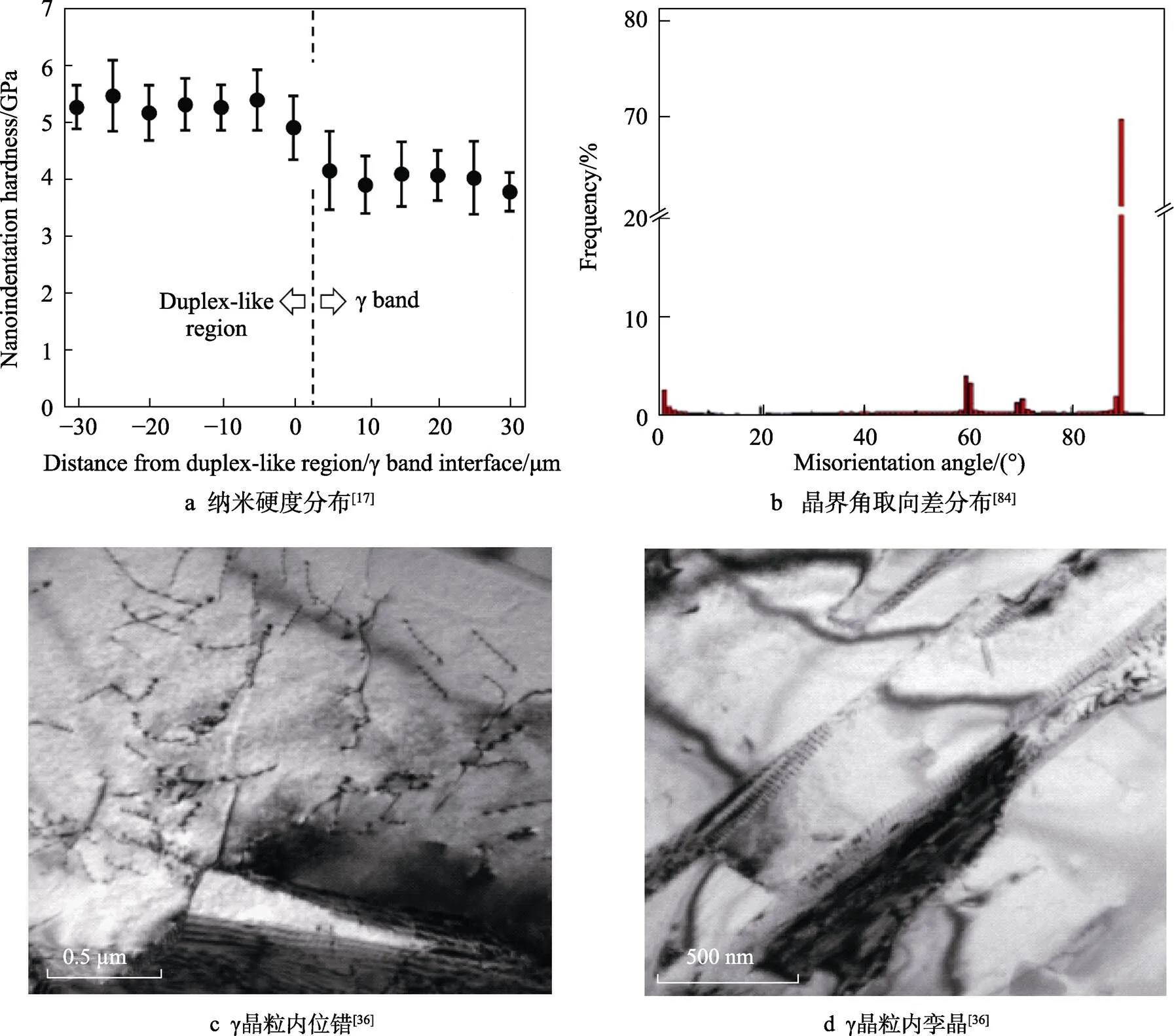

EB−PBF工艺的冷却速度远高于传统铸造工艺,晶粒较铸造合金更细小,根据Hall-Petch效应,更小的晶粒尺寸能获得更高的强度。近年来,不同组织状态EB−PBF成形γ-TiAl合金的室温拉伸性能见表1,可以看出沉积态γ−TiAl的抗拉强度可达到600 MPa以上,热等静压后抗拉强度可大于500 MPa。但就伸长率而言,由于测试试样尺寸及拉伸速率的不同,伸长率存在较大的波动性。EB−PBF制备的TiAl合金强度远高于传统方法制备的材料,除晶粒、片层间距细小等原因之外,需要特别指出的是,与3个因素密切相关:一是EB−PBF成形Ti−48Al−2Cr−2Nb合金条带组织中双态组织区域的α2含量较高,且片层团尺寸细小,因此纳米硬度高于γ晶带,作为增强相存在提高了整个合金的强度,而γ晶带则作为韧性相提高合金的塑性[17],如图8a所示;二是EB−PBF成形TiAl合金中γ相占比为70%~90%,而熔化后的快速凝固过程导致γ相晶粒内存在大量位错和孪晶结构(见图8c—d),进一步提高了EB−PBF成形TiAl合金强度[36];三是EB−PBF成形TiAl合金中大角度晶界((89±3)°)占主导,其出现频率占50%~75%左右(见图8b),代表其较高的再结晶程度,而内部的残余应力、较高的预热温度和随后的快速加热和冷却为再结晶提供了良好的条件。这也是EB−PBF成形TiAl晶粒细小且强度较高的主要原因[84]。

目前,有关EB−PBF传统γ−TiAl合金断裂韧性的报道较少。岳航宇等[58]获得的Ti−47Al−2Cr−2Nb合金的断裂韧性值为(14.38±1.04)MPa·m1/2,明显低于电子束熔炼态合金。Seifi等[11]发现,EB−PBF Ti−48Al− 2Cr−2Nb合金断裂韧性随缺口半径增大而增大,热等静压后,断裂韧性由(24.1±6.5)MPa·m1/2提高到(27.8±0.4)MPa·m1/2。

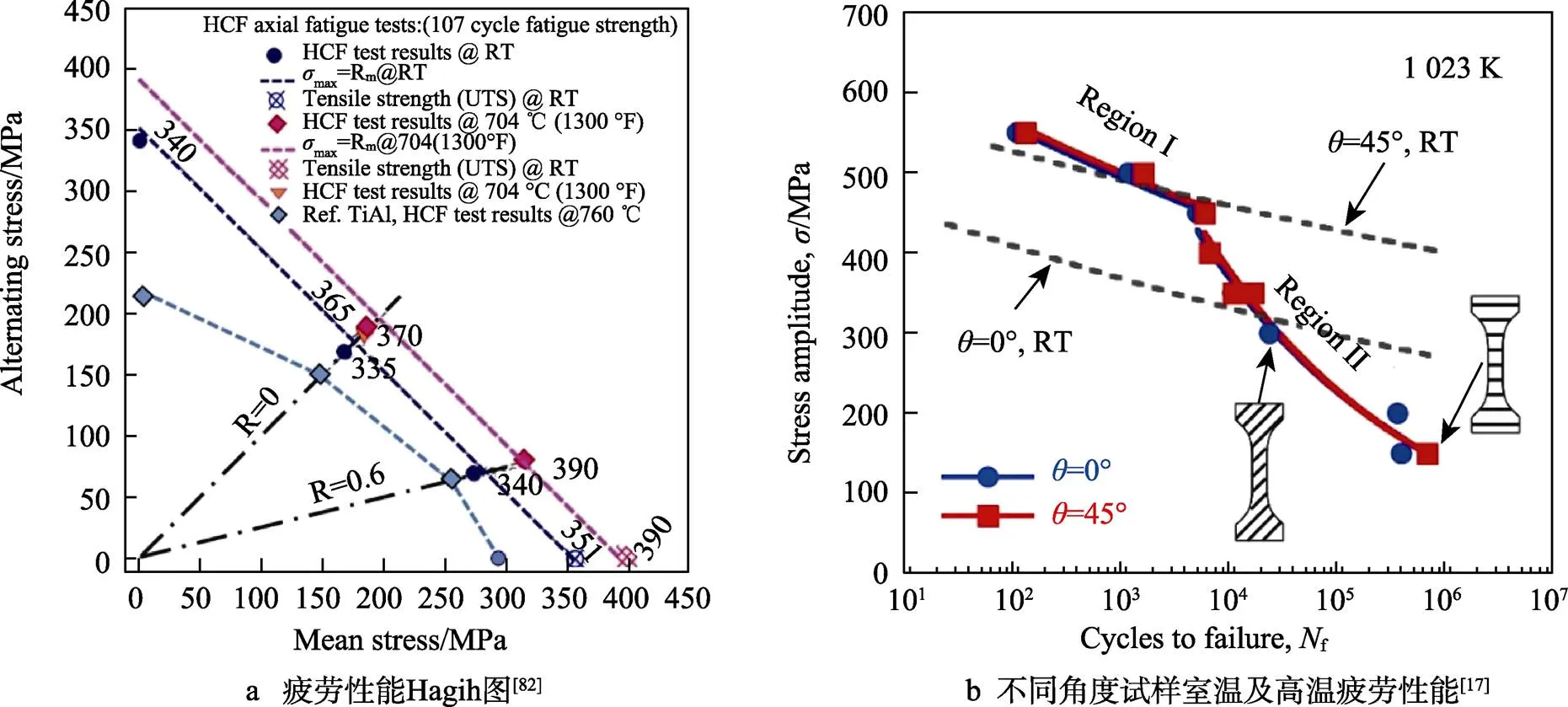

文献中有关EB−PBF 传统γ−TiAl合金的疲劳数据相对较少。2010年,Ackelid等[82]研究表明,EB−PBF成形Ti−48Al−2Cr−2Nb合金的疲劳性能在各种温度和应力条件下均优于铸造合金的性能(见图9a)。疲劳裂纹扩展的应力强度因子幅度门槛值Δth为6.13~6.7 MPa·m1/2,超过GE公司的参考数据(4.7 MPa·m1/2)30%。2017年,Seifi等[11]报道将Δth优化到8~9 MPa·m1/2,热等静压后其值提高到13 MPa·m1/2。Ken等[17]报道了室温下摆放角度分别为0°和45°时EB−PBF成形Ti−48Al−2Cr−2Nb合金的疲劳极限分别为300 MPa和400 MPa,表现出较强的各向异性,45°打印的样品疲劳性能与HIP后的铸造样品性能相当。但在1 023 K温度下,S-f曲线却无明显不同(见图9),并且疲劳强度高于室温下0°摆放角度的疲劳强度,与室温下45°摆放角度的疲劳强度相当,且有明显的低周和高周疲劳区。在1 023 K温度下的疲劳极限约为150 MPa(见图9b)。陈玮等[85]也曾报道EB−PBF制备Ti−48Al−2Cr−2Nb合金在室温下的疲劳极限达到450 MPa,但是寿命存在较大的分散性。

表1 EB−PBF成形传统γ−TiAl合金室温力学性能汇总

Tab.1 Mechanical properties of typical conventional γ-TiAl alloys fabricated by EB-PBF at room temperature

注:c为平行长度;t为试验样总长度;0为板试样原始厚度或管壁原始厚度;0为板试样平行长度的原始宽度;0为圆试样平行长度的原始直径;“–”代表参考文献中未说明。

图8 EB−PBF成形γ−TiAl合金纳米硬度、晶界角取向差及γ晶粒内位错和孪晶分布

图9 EB−PBF成形Ti−48Al−2Cr−2Nb合金的疲劳性能

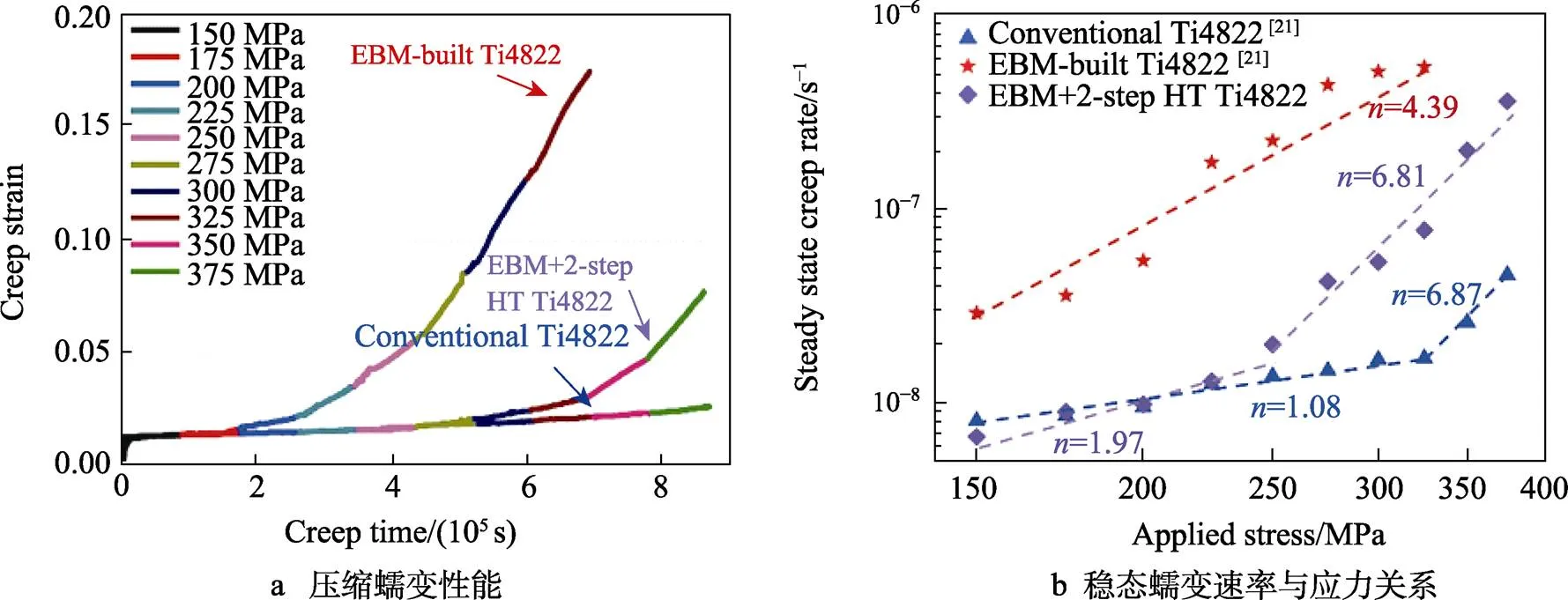

目前,有关传统γ−TiAl合金蠕变性能的报道较少。Baudana等[13]开展EB−PBF成形Ti−48Al−2Nb− 0.7Cr−0.3Si合金在800 ℃条件下蠕变性能的测试,结果发现,当压力为200 MPa时蠕变时间可达到372 h,而在300 MPa下测试时仅23.7 h即发生断裂。Kim等[20]对比了EB−PBF+HIP态Ti−48Al−2Cr−2Nb合金(具有粗晶与细晶交替分布的近γ组织)和等离子熔融态合金(具有全片层组织)的压缩蠕变性能(见图10),发现等离子熔融态Ti−48Al−2Cr−2Nb合金具有更高的强度和蠕变抗力。而通过2步热处理调控EB−PBF Ti−48Al−2Cr−2Nb合金组织为近片层组织后,蠕变抗力明显提高[22]。

2.6 工程应用

早在2012年,意大利Avio Vero公司就采用EB− PBF技术制造大尺寸航空发动机叶片[86]。随后,该公司航空业务被美国通用电气公司(美国GE公司)斥资43亿美元收购,重点瞄准其EB−PBF成形Ti− 48Al−2Cr−2Nb合金叶片业务。目前,美国GE公司采用EB−PBF制备的TiAl合金低压涡轮叶片已成功应用于GE9X航空发动机上,并于2020年1月25日在波音宽体777飞机上成功试飞。据悉,仅GE9X航空发动机TiAl低压涡轮叶片年需求量就超过10万件。GE公司已建成包含50台EB−PBF装备的TiAl叶片生产线,年生产60 000片叶片。这标志着EB−PBF生产的TiAl叶片正式步入产业化。

图10 EB−PBF成形Ti−48Al−2Cr−2Nb合金与等离子熔融态合金的蠕变性能[22]

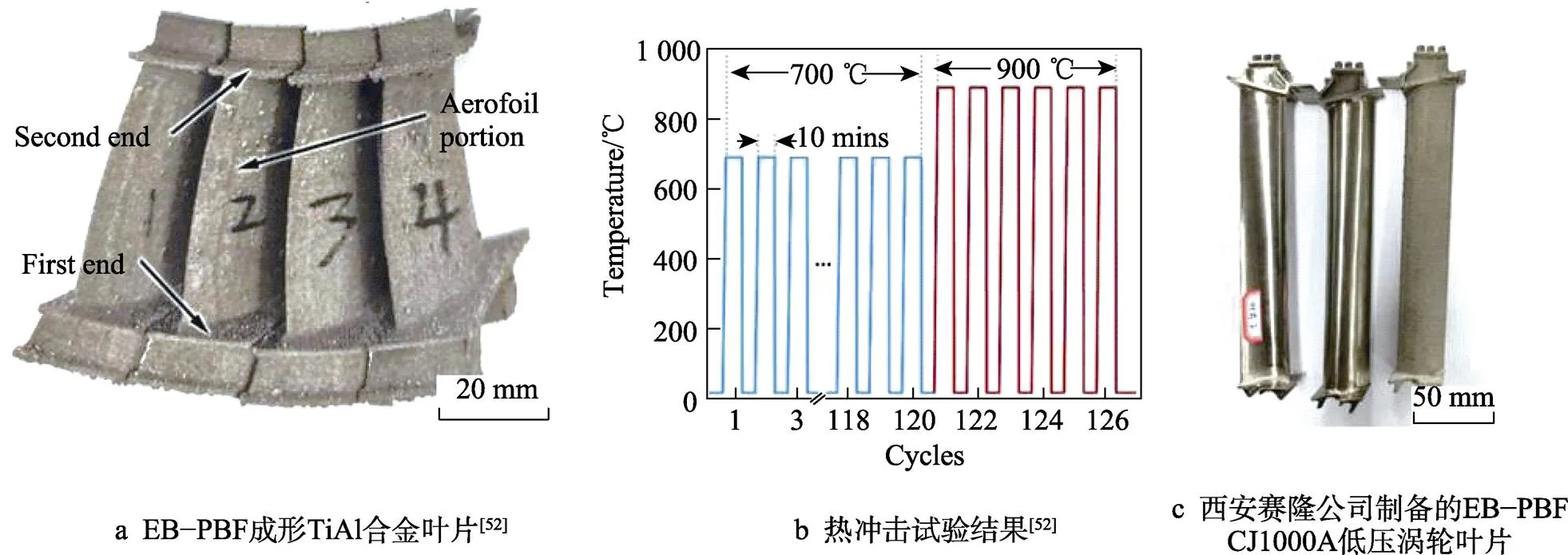

我国在TiAl合金EB−PBF技术开发方面的研究与国外基本同步,国内CJ1000A、CJ2000A、军用航空发动机等对TiAl合金低压涡轮叶片的应用也提出了迫切需求,然而TiAl合金叶片产业化应用方面与国外差距仍然较大。郭超等[87]提出,可在发动机叶片和榫头处使用EB−PBF技术制备TiAl合金和钛合金梯度材料,以满足复杂的工作环境要求。北京航空航天大学彭徽等[52]通过EB−PBF技术成功制备TiAl4822合金叶片,探索了该合金叶片热冲击失效机理,在700 ℃下的热冲击性能优异,而在900 ℃时经历6个循环后叶片表面出现垂直于径向的裂纹。通过对断口的元素分析表明氧化促进了裂纹扩展(见图11a—b)。西安赛隆公司经过多年的研究和发展,已完成了TiAl粉末生产、电子束增材装备制造、工艺研究、产品成形等全流程制备技术的开发,实现了CJ1000A低压涡轮叶片的制备(图11c)。此外,多项国家研发项目在该方面也给予了巨大的支持,有望推动EB−PBF成形TiAl合金构件在我国航空航天发动机领域的产业化应用。

图11 EB−PBF成形TiAl合金叶片及其热冲击试验结果

3 EB-PBF成形b凝固TiAl合金

有关β凝固TiAl合金的EB−PBF打印技术的研究主要集中在德国、韩国、奥地利和日本等,大多集中在2018年后,目前已有10余篇论文主要围绕致密化、显微组织、力学性能等方面进行了报道。在此基础上开展了涡轮增压器方面的应用研究。

3.1 致密化及显微组织

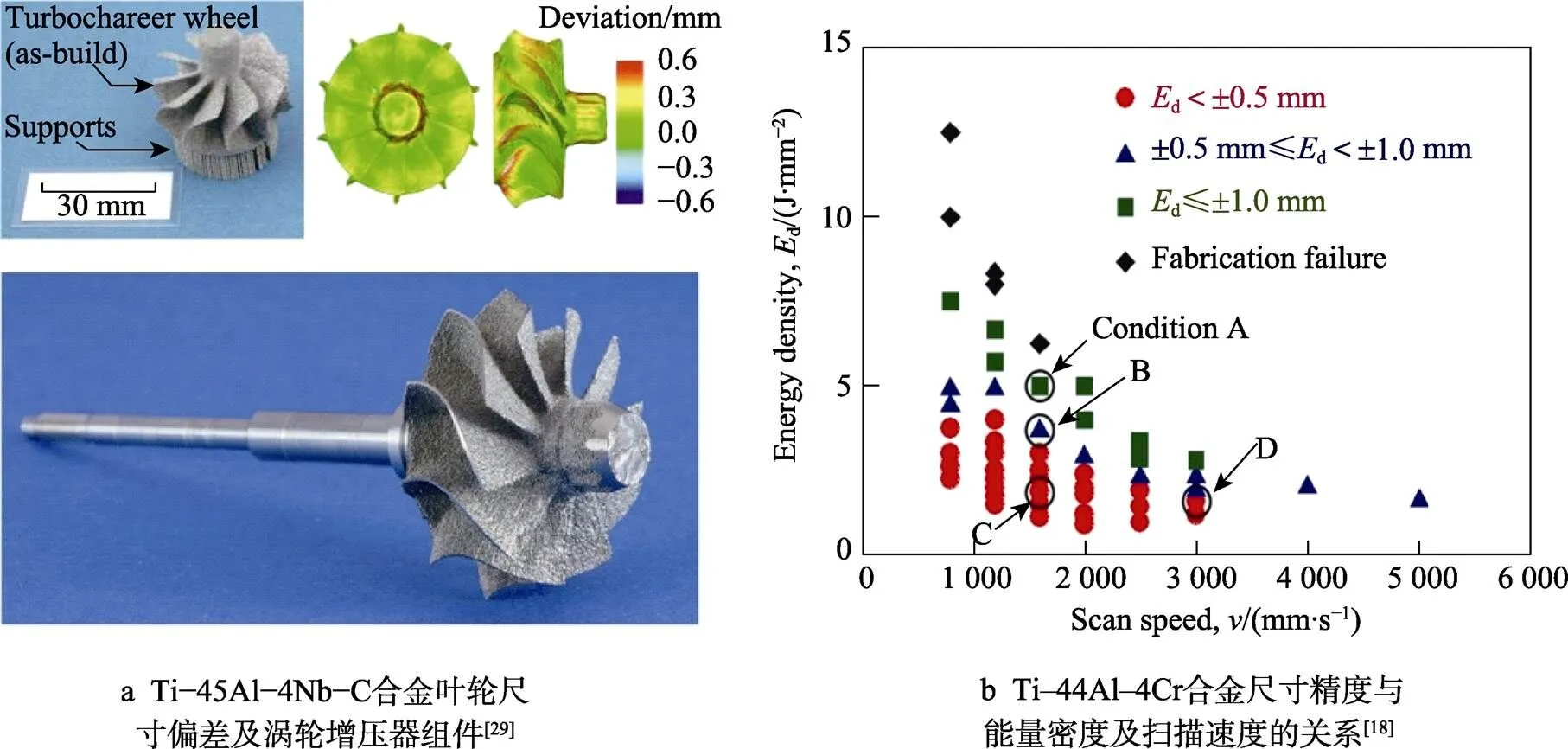

β凝固TiAl合金使用温度可达800 ℃。近年来,采用EB−PBF成形β凝固TiAl合金也获得研究者的广泛关注。Juechter[29]和Wimler等[35]通过工艺优化,分别建立了EB−PBF成形Ti−45Al−4Nb−C合金和TNM合金的致密化工艺窗口,试样致密度大于99.5%。

与EB−PBF成形Ti−48Al−2Cr−2Nb合金不同的是,EB−PBF成形TNM合金通常通过单一β相区的凝固会导致<100>纤维织构[34],原始β晶粒沿沉积方向呈柱状晶生长[23]。高能量输入和低预热温度会促进较强的织构组织形成,除了优化工艺参数外,化学成分的设计可以明显改善β凝固TiAl合金的织构倾向。Wimler等[35]设计2种不同成分的TNM合金,在EB−PBF成形后,发现晶粒呈细小的等轴组织,带状结构减少,且沿沉积方向并未表现出明显的柱状晶结构。日本大阪大学Chok等[18]采用EB−PBF成形Ti−44Al−4Cr合金,高能量密度下组织为含α2/γ片层和B2/γ双相的均匀α2/γ/B2结构,在较低能量密度下形成了一种垂直于沉积方向的层状组织,由超细α2/γ片层和α2/γ/B2等3相混合组织组成。除此之外,有研究者[29]发现,Ti−45Al−4Nb−C合金的显微组织为双态结构,晶粒尺寸和片层间距细小,样品表层200 μm处为全片层组织。

3.2 后处理

热等静压和热处理对EB−PBF成形β凝固TiAl合金的组织影响规律与传统γ−TiAl接近。Sizova等[32]对比了热压缩和热等静压对EB−PBF成形TNM−B1合金内部孔隙的影响,发现热等静压后孔隙率明显降低,且不同热等静压温度具有相同的孔隙闭合效果。另外,晶粒尺寸也因热等静压温度、时间和冷速不同而粗化程度不同。Juechter等[29]提出,对于薄壁结构件的热处理,冷却方式应尽可能选择炉冷,以防止较大的冷却速度导致叶片等薄弱部位出现裂纹(见图12)。

3.3 力学性能

EB−PBF成形β凝固TiAl合金在750~800 ℃下的高温力学性能及抗氧化性能与传统γ−TiAl合金相比更加优异。Narayana等[23]在EB−PBF成形TNM−B1的过程中,发现该合金具有独特的纳米α2/γ片层组织特征,使得合金在800 ℃下具有高强度(580 MPa)和优异的伸长率(50%),明显优于传统铸造合金的性能。先后经退火和稳定化热处理后α2/γ片层晶团尺寸<50 µm,800 ℃高温强度提高到770 MPa,伸长率仍可保持在6%;另外,Narayana等[24]还研究了EB−PBF成形TNM−B1合金的高温氧化性能,发现晶粒细小的均匀组织和纳米级片层间距,使其抗氧化性优于铸态TNM−B1合金和其他传统γ−TiAl合金。Cho等[18]发现EB−PBF成形Ti−44Al−4Cr合金的强度随着能量密度的增加先降低再增加,最高达773 MPa,可与传统TNM合金的强度相媲美,在750 ℃时强度随着能量密度的增加逐渐增加,最高强度为644 MPa,伸长率可达40%。

为了满足β凝固TiAl合金的工程化应用需求,Juechter等[29]对沉积态和热处理态Ti−45Al−4Nb−C合金的高温蠕变性能(900 ℃)进行了测试(见图13a),发现随着片层含量的增加,最小蠕变速率降低,全片层组织显示出优异的抗蠕变性。同时,Wimler等[35]在EB−PBF成形TNM合金的研究中,也发现全片层组织具有更好的抗蠕变性能,且优于传统方法制备的性能(见图13 b)。Teschke等[33]研究EB−PBF TNM−B1在室温和800 ℃下的拉伸性能表明,在热等静压后室温抗拉强度从(666±92)MPa提高到(815±37)MPa,杨氏模量提高到(185±2)GPa,这主要归因于热等静压后缺陷的消除。而在800 ℃下,沉积态和热等静压后的性能差别不大,沉积态抗拉强度为(859±92)MPa,弹性模量为(153±4)GPa。沉积态室温疲劳强度(循环次数=2×106)为350 MPa,热等静压后提高了43%。由于疲劳强度受熔合缺陷尺寸的影响较大,在沉积态下,熔合不良缺陷和孔洞缺陷是疲劳断裂的主要原因,热等静压后熔合不良缺陷得以消除,显微组织缺陷和孔洞成为主要缺陷(见图13c—d)。

3.4 工程应用

EB−PBF成形β凝固TiAl合金在汽车领域的应用探索最早始于意大利都灵理工大学与Fraunhofer研究所及TWI公司合作的TIALCHARGER项目,该项目主要开展涡轮增压器的EB−PBF 3D打印成形技术研究。文献[29]采用投影法分析涡轮增压器的尺寸精度(见图14),叶片和轮毂之间的过渡区域存在+0.6 mm的偏差,在方向上的尺寸偏差可通过设置尺寸补偿系数来调整,而在方向上的尺寸收缩不是线性变化。同时,热力性能测试结果表明,较高的粗糙度(=28 μm)和尺寸偏差会导致涡轮增压器的运行效率降低。因此,还有较多问题暂未解决,目前该产品还未面向市场应用。关于尺寸精度的问题,Cho等[18]发现,过高的能量密度下熔池熔体不稳定,样品尺寸精度较差,较小的能量密度可获得表面平坦的试样,且在不同扫描速度和电流下可以通过聚焦能量密度控制尺寸精度。

4 EB−PBF成形高铌TiAl合金

目前,有关高Nb−TiAl的EB−PBF成形技术研究相对较少,仅不到10篇文献。最早2012年都灵理工大学有过报道,而后汤慧萍等[46]在2015年发表了国内首篇关于高Nb−TiAl合金EB−PBF技术的研究,后期北京科技大学阚文斌等[47-50, 83]做了较系统的研究,主要集中在致密化、显微组织和静态力学性能等方面,并未开展更深入的性能研究和应用探索。

高Nb−TiAl合金有望将服役温度提高至800~ 900 ℃,针对EB−PBF成形高Nb−TiAl合金,早在2011年,Terner等[12]就采用EB−PBF技术制备了Ti− 47Al−2Cr−8Nb合金复杂结构件,结果表明,沉积态试样呈现出细小的等轴晶组织,热等静压同样可有效降低孔隙率,但晶粒也会有所长大,在1 295~1 305 ℃热处理获得双态组织,而在1 315 ℃热处理后形成尺寸为200~500 μm的粗大全片层组织。汤慧萍等[46]于2015年也发表了有关EB−PBF成形Ti−45Al−7Nb− 0.3W合金的研究论文,该研究发现,通过提高成形温度和能量输入可有效抑制裂纹,但过高的能量密度会导致Al元素挥发,造成成分和组织不均匀[83]。

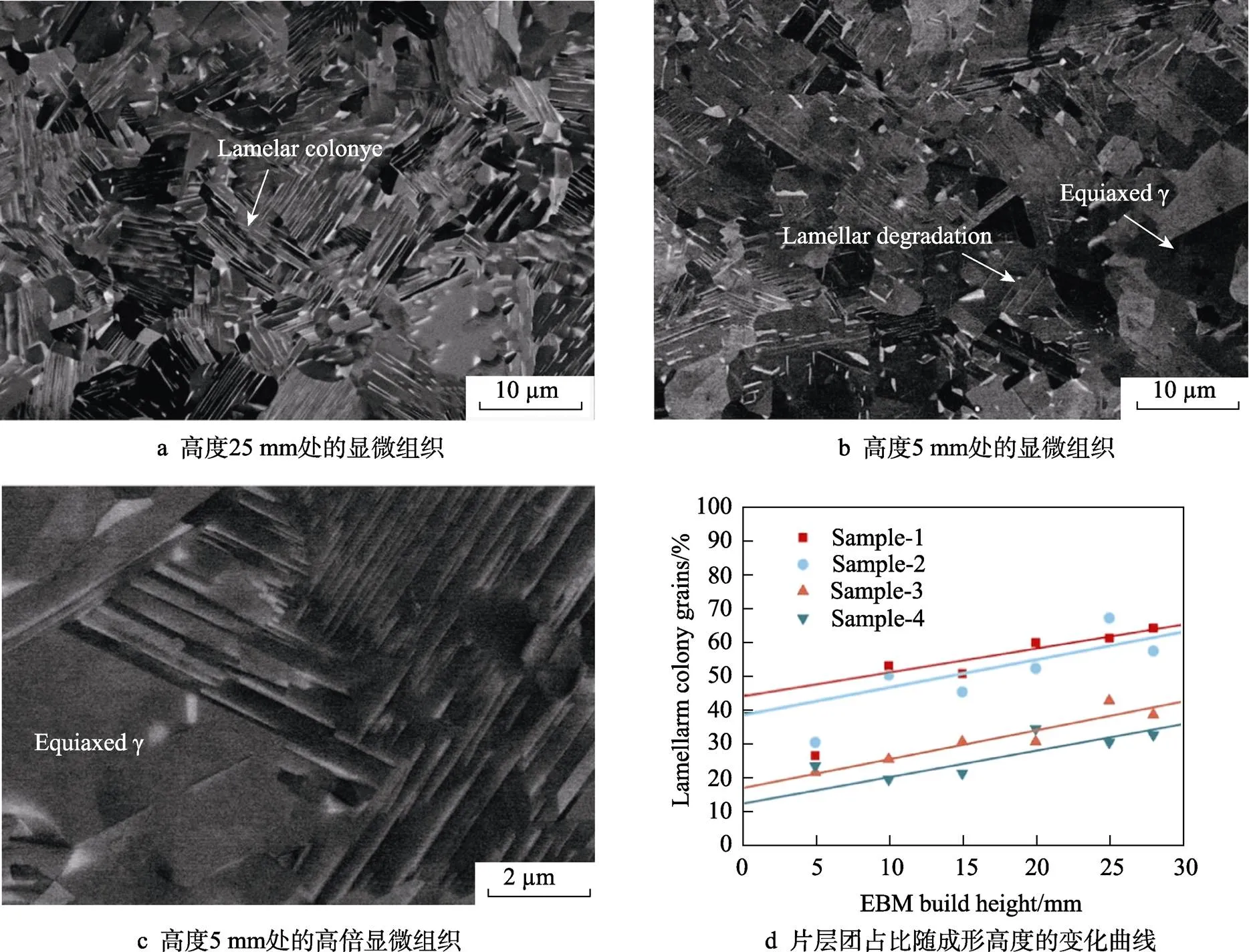

图14 EB−PBF β凝固TiAl合金的尺寸精度

北京科技大学阚文斌[83]针对EB−PBF成形Ti− 45Al−8Nb过程中凝固相变、显微组织演变和性能优化等方面进行了较为系统的研究,采用计算机模拟方法分析了EB−PBF成形TiAl合金的熔池特征和温度场,发现熔池通常呈彗星状,熔池表面和中心处温度最高。并通过温度场和固液界面迁移速度调控,成功获得由γ和B2相组成的柱状晶组织[47]。在EB−PBF成形过程中,先成形的基体会以成形温度(1 050~ 1 200 ℃)为基准单层上下波动50~100 ℃,该温度范围远超过合金的目标使用温度(900 ℃),对组织稳定性提出了严峻挑战。同时,研究发现在经过快速凝固和热影响区作用的近表面层中,片层组织厚度约为225 nm。而底部经历高温热循环,片层组织厚度会增加至l~3mm,且等轴γ相比例增加,片层团比例降低,如图15所示。片层团退化和片层粗化后室温和高温拉伸性能下降,主要与快速凝固和原位热循环过程引起的不连续动态再结晶密切相关[49,83]。阚文斌等[48]通过工艺调控获得了近片层组织样品,发现其具有优异的综合力学性能,且室温和高温拉伸性能均高于铸态高Nb−TiAl合金。其中,室温最高抗拉强度为715 MPa,800 ℃抗拉强度为820 MPa,而900 ℃下抗拉强度显著降低(467~525 MPa)。为进一步提高合金的力学性能与服役温度,研究者[50-51]采用EB−PBF制备TiAl/TiC纳米复合材料,强度和硬度优于传统铸造或粉末冶金方法。

5 结语

粉床电子束3D打印TiAl合金是新型、低成本、短流程、近净成形的制造技术,是切实可行的未来TiAl复杂关键构件成形的最前沿、最具潜力的重点发展方向。虽然经历了20余年的发展,电子束粉床3D打印TiAl合金已经积累了大量的研究数据,Ti−48Al− 2Cr−2Nb合金低压涡轮叶片也已经成功得到商业化应用,并在航空航天涡流器、高压压气机、涡轮增压器叶轮、喷管的典型构件中展现出较大的应用前景,但是仍然存在较多的共性问题有待解决。

图15 EB–PBF成形Ti−45Al−8Nb合金不同成形高度处的显微组织[49]

国内虽已初步实现增材制造用TiAl合金粉末的自给自足,但是粉末价格较高,高品质增材制造专用TiAl合金粉末仍较为匮乏,粉末的批次稳定有待进一步提高;国外在TiAl合金粉末原料方面对我国的出口管制,进一步限制了我国在TiAl合金制粉技术和增材制造技术方面的发展。

电子束粉床3D打印TiAl合金的研究及应用均基于传统的铸造或锻造合金成分体系,并未考虑其特有的微小熔池快速凝固及循环热处理的工艺特点,其组织和合金化特征与传统铸造及锻造大不相同,基于传统工艺设计的合金成分无法充分发挥增材制造后的力学性能。基于传统TiAl合金成分体系的增材制造存在化学成分、显微组织不均匀等问题,力学性能存在各向异性,一定程度上限制了增材制造TiAl合金的应用。

目前,仅美国GE公司采用EB−PBF制造的Ti−48Al−2Cr−2Nb低压涡轮叶片得到实际应用,国内并没有相关方面的应用报道。

针对目前研究中存在的主要问题,为推动EB−PBF成形TiAl合金涡轮叶片的工程化应用,未来应从以下方面开展研究。

1)根据EB−PBF增材制造技术的特点,有望在现有TiAl合金成分上开发新的增材制造专用合金体系,进一步提高TiAl合金的综合性能,发挥增材制造TiAl合金的技术优势。

2)为降低粉末生产成本、提高粉末批次稳定性,一方面控制铸锭质量的稳定性和一致性;另一方面优化粉末制备装备和工艺,提高细粉收率和产量,获得批次稳定性、均匀性良好的粉末。另外,探索低成本、高品质、无偏析的粉末制备新工艺也是未来的重要研究方向。

3)开展EB−PBF过程模拟仿真研究,采用实验与数值模拟相结合的手段,控制及预测EB–PBF过程中的温度场分布,揭示微熔池传质、非平衡凝固及冷却过程机理行为,提出提高成分和组织均匀性的方法,实现TiAl合金微观组织及力学性能控制。另外,EB–PBF成形TiAl合金呈现出独特的非平衡组织,已有较多纵向剖面呈现柱状晶组织的报道,这为EB– PBF成形高性能TiAl定向凝固甚至单晶合金的研究应用提供了全新想象空间的发展可能性。

4)为进一步推动TiAl合金的实际应用,零件应用设计单位、制造单位、考核单位,以及原材料供应商、EB–PBF装备、工艺提供单位等之间应加强沟通合作,制定切实可行的有关EB–PBF TiAl合金及其零件的详细考核评价体系,如持久、蠕变、疲劳和热稳定等性能及模拟工况环境的考核等,都应该是后续重点的研究方向。

展望EB–PBF成形TiAl 合金的未来,机遇与挑战并存,随着该项技术的逐渐成熟,TiAl 合金必将展现出更加广阔的应用前景。

[1] BARTOLOTTA P, BARRETT J, KELLY T, et al. The Use of Cast Ti-48Al-2Cr-2Nb in Jet Engines[J]. JOM, 1997, 49(5): 48-50.

[2] KIM Y W, KIM S L. Advances in Gammalloy Materials-Processes-Application Technology: Successes, Dilemmas, and Future[J].JOM, 2018, 70(4): 553-560.

[3] LU W, CHEN C L, HE L L, et al. (S)TEMStudy of Different Stages of Ti-45Al-8Nb-0.2W-0.2B-0.02Y Alloy Oxidation at 900 ℃[J]. Corrosion Science, 2008, 50(4): 978-988.

[4] XU X J, LIN J P, WANG Y L, et al. Deformability and Microstructure Transformation of Pilot Ingot of Ti-45Al-(8-9)Nb-(W, B, Y) Alloy[J]. Materials Science and Engineering: A, 2006, 416(1/2): 98-103.

[5] PFLUMM R, FRIEDLE S, SCHÜTZE M. Oxidation Protection ofg-TiAl-Based Alloys - a Review[J]. Intermetallics, 2015, 56: 1-14.

[6] LOEBER L, BIAMINO S, ACKELID U, et al. Comparison of Selective Laser and Electron Beam Melted Titanium Aluminides[C]//Conference Paper of 22ndInternational Symposium “solid freeform fabrication proceedings”, University of Texas, Austin, 2011, 547-556.

[7] MA Yan, CUIURI D, HOYE N, et al. Characterization of In-Situ Alloyed and Additively Manufactured Titanium Aluminides[J].Metallurgical and Materials Transactions B, 2014, 45(6): 2299-2303.

[8] MA Yan, CUIURI D, HOYE N, et al. Effects of Wire Feed Conditions on in Situ Alloying and Additive Layer Manufacturing of Titanium Aluminides Using Gas Tung sten Arc Welding[J].Journal of Materials Research, 2014, 29(17): 2066-2071.

[9] BIAMINO S, PENNA A, ACKELID U, et al. Electron Beam Melting of Ti-48Al-2Cr-2Nb Alloy: Microstructure and Mechanical Properties Investigation[J]. Intermetallics, 2011, 19(6): 776-781.

[10] FRANZEN S F, KARLSSON J. γ-Titanium Aluminide Manufactured by Electron Beam Melting, an Investigation of Microstructural Behavior and Related Mechanical Properties[D]. Sweden: Chalmers University of Technology. 2010.

[11] SEIFI M, SALEM A A, SATKO D P, et al. Effects of HIP on Microstructural Heterogeneity, Defect Distribution and Mechanical Properties of Additively Manufactured EBM Ti-48Al-2Cr-2Nb[J]. Journal of Alloys and Compounds, 2017, 729: 1118-1135.

[12] TERNER M, BIAMINO S, EPICOCO P, et al. Electron Beam Melting of High Niobium Containing TiAl Alloy: Feasibility Investigation[J]. Steel Research International, 2012, 83(10): 943-949.

[13] BAUDANA G, BIAMINO S, KLÖDEN B, et al. Electron Beam Melting of Ti-48Al-2Nb-0.7Cr-0.3Si: Feasibility Investigation[J]. Intermetallics, 2016, 73: 43-49.

[14] BAUDANA G, BIAMINO S, UGUES D, et al. Titanium Aluminides for Aerospace and Automotive Applications Processed by Electron Beam Melting: Contribution of Politecnico Di Torino[J]. Metal Powder Report, 2016, 71(3): 193-199.

[15] GALATI M, RIZZA G, SALMI A, et al. Residual Stress Investigation on Ti-48Al-2Cr-2Nb Samples Produced by Electron Beam Melting Process[J]. Procedia CIRP, 2021, 99: 336-341.

[16] TODAI M, NAKANO T, LIU Tian-qi, et al. Effect of Building Direction on the Microstructure and Tensile Properties of Ti-48Al-2Cr-2Nb Alloy Additively Manufactured by Electron Beam Melting[J]. Additive Manufacturing, 2017, 13: 61-70.

[17] CHO K, KOBAYASHI R, OH J Y, et al. Influence of Unique Layered Microstructure on Fatigue Properties of Ti-48Al-2Cr-2Nb Alloys Fabricated by Electron Beam Melting[J]. Intermetallics, 2018, 95: 1-10.

[18] CHO K, KAWABATA H, HAYASHI T, et al. Peculiar Microstructural Evolution and Tensile Properties ofb- Containingg-TiAl Alloys Fabricated by Electron Beam Melting[J]. Additive Manufacturing, 2021, 46: 102091.

[19] YIM S, BIAN Hua-kang, AOYAGI K, et al. Ball-Milling Treatment of Gas-Atomized Ti48Al2Cr2Nb Powder and Its Effect on Preventing Smoking during Electron Beam Powder Bed Fusion Building Process[J]. Additive Manufacturing, 2022, 51: 102634.

[20] KIM Y K, YOUN S J, KIM S W, et al. High-Temperature Creep Behavior of Gamma Ti-48Al-2Cr-2Nb Alloy Additively Manufactured by Electron Beam Melting[J]. Materials Science and Engineering: A, 2019, 763: 138138.

[21] YOUN S J, KIM Y K, KIM S W, et al. Elevated Temperature Compressive Deformation Behaviors ofg-TiAl- Based Ti-48Al-2Cr-2Nb Alloy Additively Manufactured by Electron Beam Melting[J]. Intermetallics, 2020, 124: 106859.

[22] KIM Y K, HONG J K, LEE K A. Enhancing the Creep Resistance of Electron Beam Melted Gamma Ti-48Al- 2Cr-2Nb Alloy by Using Two-Step Heat Treatment[J]. Intermetallics, 2020, 121: 106771.

[23] NARAYANA P L, LI Cheng-lin, KIM S W, et al. High Strength and Ductility of Electron Beam Melted β Stabilizedg-TiAl Alloy at 800℃[J]. Materials Science and Engineering: A, 2019, 756: 41-45.

[24] NARAYANA P L, KIM J H, YUN D W, et al. High Temperature Isothermal Oxidation Behavior of Electron Beam Melted Multi-Phaseg-TiAl Alloy[J]. Intermetallics, 2022, 141: 107424.

[25] MURR L E, GAYTAN S M, CEYLAN A, et al. Characterization of Titanium Aluminide Alloy Components Fabricated by Additive Manufacturing Using Electron Beam Melting[J]. Acta Materialia, 2010, 58(5): 1887- 1894.

[26] CAKMAK E, NANDWANA P, SHIN D, et al. A Comprehensive Study on the Fabrication and Characterization of Ti-48Al-2Cr-2Nb Preforms Manufactured Using Electron Beam Melting[J]. Materialia, 2019, 6: 100284.

[27] SCHWERDTFEGER J, KÖRNER C. Selective Electron Beam Melting of Ti-48Al-2Nb-2Cr: Microstructure and Aluminium Loss[J]. Intermetallics, 2014, 49: 29-35.

[28] KLASSEN A, FORSTER V E, JUECHTER V, et al. Numerical Simulation of Multi-Component Evaporation during Selective Electron Beam Melting of TiAl[J]. Journal of Materials Processing Technology, 2017, 247: 280-288.

[29] JUECHTER V, FRANKE M M, MERENDA T, et al. Additive Manufacturing of Ti-45Al-4Nb-C by Selective Electron Beam Melting for Automotive Applications[J]. Additive Manufacturing, 2018, 22: 118-126.

[30] BIESKE J, FRANKE M, SCHLOFFER M, et al. Microstructure and Properties of TiAl Processed via an Electron Beam Powder Bed Fusion Capsule Technology[J]. Intermetallics, 2020, 126: 106929.

[31] REITH M, FRANKE M, SCHLOFFER M, et al. Processing 4th Generation Titanium Aluminides via Electron Beam Based Additive Manufacturing - Characterization of Microstructure and Mechanical Properties[J]. Materialia, 2020, 14: 100902.

[32] SIZOVA I, SVIRIDOV A, BAMBACH M, et al. A Study on Hot-Working as Alternative Post-Processing Method for Titanium Aluminides Built by Laser Powder Bed Fusion and Electron Beam Melting[J]. Journal of Materials Processing Technology, 2021, 291: 117024.

[33] TESCHKE M, MORITZ J, TENKAMP J, et al. Defect-Based Characterization of the Fatigue Behavior of Additively Manufactured Titanium Aluminides[J]. International Journal of Fatigue, 2022, 163: 107047.

[34] WARTBICHLER R, CLEMENS H, MAYER S. Electron Beam Melting of ab-Solidifying Intermetallic Titanium Aluminide Alloy[J]. Advanced Engineering Materials, 2019, 21(12): 1900800.

[35] WIMLER D, LINDEMANN J, REITH M, et al. Designing Advanced Intermetallic Titanium Aluminide Alloys for Additive Manufacturing[J]. Intermetallics, 2021, 131: 107109.

[36] MOHAMMAD A, ALAHMARI A M, MOHAMMED M K, et al. Effect of Energy Input on Microstructure and Mechanical Properties of Titanium Aluminide Alloy Fabricated by the Additive Manufacturing Process of Electron Beam Melting[J]. Materials (Basel, Switzerland), 2017, 10(2): 211.

[37] MOHAMMAD A, AL-AHMARI A M, ALFAIFY A, et al. Effect of Melt Parameters on Density and Surface Roughness in Electron Beam Melting of Gamma Titanium Aluminide Alloy[J]. Rapid Prototyping Journal, 2017, 23(3): 474-485.

[38] MOHAMMAD A, AL-AHMARI A M, BALLA V K, et al. In Vitro Wear, Corrosion and Biocompatibility of Electron Beam Meltedg-TiAl[J]. Materials & Design, 2017, 133: 186-194.

[39] ANWAR S, AHMED N, ABDO B M, et al. Electron Beam Melting of Gamma Titanium Aluminide and Investigating the Effect of EBM Layer Orientation on Milling Performance[J]. The International Journal of Advanced Manufacturing Technology, 2018, 96(9/10/ 11/12): 3093-3107.

[40] ANWAR S, AHMED N, PERVAIZ S, et al. On the Turning of Electron Beam Melted Gamma-TiAl with Coated and Uncoated Tools: A Machinability Analysis[J]. Journal of Materials Processing Technology, 2020, 282: 116664.

[41] DEMIRTAS H, YILMAZ O, SUBASI L, et al. Surface Quality Improvement Using Electro Chemical Machining Process forg-TiAl Parts Produced by Electron Beam Melting[J]. Procedia CIRP, 2021, 102: 240-245.

[42] PRADEEP G V K, DURAISELVAM M, PRASAD K S, et al. Tribological Behavior of Additive Manufacturedg-TiAl by Electron Beam Melting[J]. Transactions of the Indian Institute of Metals, 2020, 73(6): 1661-1667.

[43] PRADEEP G V K, DURAISELVAM M, SIVAPRASAD K. Tribological Behavior of Laser Surface Meltedg-TiAl Fabricated by Electron Beam Additive Manufacturing[J]. Journal of Materials Engineering and Performance, 2022, 31(2): 1009-1020.

[44] WANG J, YANG K, LIU N, et al. Microstructure and Tensile Properties of Ti-48Al-2Cr-2Nb Rods Additively Manufactured by Selective Electron Beam Melting[J]. JOM, 2017, 69(12): 2751-2755.

[45] YANG Guang-yu, JIA Wen-peng, ZHAO Pei, et al. Microstructures of As-Fabricated and Post Heat Treated Ti-47Al-2Nb-2Cr Alloy Produced by Selective Electron Beam Melting (SEBM)[J]. Rare Metal Materials and Engineering, 2016, 45(7): 1683-1686.

[46] TANG H P, YANG G Y, JIA W P, et al. Additive Manufacturing of a High Niobium-Containing Titanium Aluminide Alloy by Selective Electron Beam Melting[J]. Materials Science and Engineering: A, 2015, 636: 103-107.

[47] KAN W, CHEN B, PENG H, et al. Formation of Columnar Lamellar Colony Grain Structure in a High Nb-TiAl Alloy by Electron Beam Melting[J]. Journal of Alloys and Compounds, 2019, 809: 151673.

[48] KAN W, CHEN B, JIN C, et al. Microstructure and Mechanical Properties of a High Nb-TiAl Alloy Fabricated by Electron Beam Melting[J]. Materials & Design, 2018, 160: 611-623.

[49] KAN Wen-bin, LIANG Yong-feng, PENG Hui, et al. Microstructural Degradation of Ti-45Al-8Nb Alloy during the Fabrication Process by Electron Beam Melting[J]. JOM, 2017, 69(12): 2596-2601.

[50] KAN W, CHEN B, PENG H, et al. Fabrication of Nano-TiC Reinforced High Nb-TiAl Nanocomposites by Electron Beam Melting[J]. Materials Letters, 2020, 259: 126856.

[51] GAO B, PENG H, LIANG Y, et al. Electron Beam Melted TiC/High Nb-TiAl Nanocomposite: Microstructure and Mechanical Property[J]. Materials Science and Engineering: A, 2021, 811: 141059.

[52] GAO R, PENG H, GUO H, et al. An Innovative Way to Fabricateg-TiAl Blades and Their Failure Mechanisms under Thermal Shock[J]. Scripta Materialia, 2021, 203: 114092.

[53] YUE Hang-yu, CHEN Yu-yong, WANG Xiao-peng, et al. Effect of Beam Current on Microstructure, Phase, Grain Characteristic and Mechanical Properties of Ti-47Al- 2Cr-2Nb Alloy Fabricated by Selective Electron Beam Melting[J]. Journal of Alloys and Compounds, 2018, 750: 617-625.

[54] CHEN Yu-yong, YUE Hang-yu, WANG Xiao-peng. Microstructure, Texture and Tensile Property as a Function of Scanning Speed of Ti-47Al-2Cr-2Nb Alloy Fabricated by Selective Electron Beam Melting[J]. Materials Science and Engineering: A, 2018, 713: 195-205.

[55] YUE Hang-yu, CHEN Yu-yong, WANG Xiao-peng, et al. Microstructure, Texture and Tensile Properties of Ti- 47Al-2Cr-2Nb Alloy Produced by Selective Electron Beam Melting[J]. Journal of Alloys and Compounds, 2018, 766: 450-459.

[56] CHEN Yu-yong, YUE Hang-yu, WANG Xiao-peng, et al. Selective Electron Beam Melting of TiAl Alloy: Microstructure Evolution, Phase Transformation and Microhardness[J]. Materials Characterization, 2018, 142: 584-592.

[57] YUE Hang-yu, PENG Hui, LI Rui-feng, et al. Selective Electron Beam Melting of TiAl Alloy: Metallurgical Defects, Tensile Property, and Determination of Process Window[J]. Advanced Engineering Materials, 2020, 22(8): 2000194.

[58] YUE Hang-yu, PENG Hui, LI Rui-feng, et al. High- Temperature Microstructure Stability and Fracture Toughness of TiAl Alloy Prepared via Electron Beam Smelting and Selective Electron Beam Melting[J]. Intermetallics, 2021, 136: 107259.

[59] YUE Hang-yu, PENG Hui, LI Rui-feng, et al. Metastable Phase and Microstructural Degradation of a TiAl Alloy Produced via Selective Electron Beam Melting[J]. Vacuum, 2021, 192: 110491.

[60] YUE Hang-yu, PENG Hui, LI Rui-feng, et al. Effect of Heat Treatment on the Microstructure and Anisotropy of Tensile Properties of TiAl Alloy Produced via Selective Electron Beam Melting[J]. Materials Science and Engineering: A, 2021, 803: 140473.

[61] YUE Hang-yu, PENG Hui, FAN Guo-hua, et al. Microstructure and Mechanical Properties of Y2O3-Bearing Ti-48Al-2Cr-2Nb Alloy Prepared by Selective Electron Beam Melting[J]. Materials Science and Engineering: A, 2022, 840: 142960.

[62] 陈玮, 杨洋, 刘亮亮, 等. 电子束增材制造γ-TiAl显微组织调控与拉伸性能研究[J]. 航空制造技术, 2017, 60(S1): 37-41.

CHEN Wei, YANG Yang, LIU Liang-liang, et al. Microstructure Control and Tensile Properties of EBM γ-TiAl[J]. Aeronautical Manufacturing Technology, 2017, 60(S1): 37-41.

[63] LIN Bo-chao, CHEN Wei, YANG Yang, et al. Anisotropy of Microstructure and Tensile Properties of Ti-48Al-2Cr-2Nb Fabricated by Electron Beam Melting[J]. Journal of Alloys and Compounds, 2020, 830: 154684.

[64] GE Wen-jun, GUO Chao, LIN Feng. Effect of Process Parameters on Microstructure of TiAl Alloy Produced by Electron Beam Selective Melting[J]. Procedia Engineering, 2014, 81: 1192-1197.

[65] 周俊, 周斌, 李宏新, 等. 电子束选区熔化线能量密度对钛铝合金粉末中铝元素挥发的影响[J]. 电加工与模具, 2018(4): 52-56.

ZHOU Jun, ZHOU Bin, LI Hong-xin, et al. Influence of Line Energy Density of Electron Beam Selective Melting on Volatilization of Aluminum in TiAl Alloy Powders[J]. Electromachining & Mould, 2018(4): 52-56.

[66] ZHOU Jun, LI Hong-xin, YU Ye-feng, et al. Research on Aluminum Component Change and Phase Transformation of TiAl-Based Alloy in Electron Beam Selective Melting Process under Multiple Scan[J]. Intermetallics, 2019, 113: 106575.

[67] ZHOU Jun, LI Hong-xin, YU Ye-feng, et al. Fabrication of Functionally Graded Materials from a Single Material by Selective Evaporation in Electron Beam Powder Bed Fusion[J]. Materials Science and Engineering: A, 2020, 793: 139827.

[68] GENNARO P, ZANON G P, PASQUERO G. Mass Production of Tridimensional Articles Made of Intermetallic Compounds: US7815847[P]. 2010-10-19.

[69] HIROYUKI Y. Titanium-Aluminum Alloy: JP, 201701 3162[P]. 2017-01-27.

[70] KEISUKE S. Verfahren zur Herstellung Eines TIAL- Legierungsteils und System zur Herstellung Eines TIAL-Legierung Steils:de, 112019007062[P]. 2019-05- 23.

[71] SCHLOFFER M, SMARSLY W. Additive Man Ufacturing of High-Temperature Compo Nents From TiAl: US20170335436[P]. 2017-11-23.

[72] STÉPHANE K. Composition for Manufacturing Parts From Titanium Aluminide by Powder Sintering, and Manufacturing Method Using Such a Composition: EP, 16727758[P]. 2016-05-11.

[73] 贾文鹏, 杨广宇, 赵培, 等. 一种钛铝合金复杂零件的快速制造方法: CN102941343A[P]. 2013-02-27.

JIA Weng-peng, YANG Guang-yu, ZHAO Pei, et al. Quick manufacturing method of titanium-aluminum alloy composite part: CN102941343A[P]. 2013-02-27.

[74] 杨坤, 王建, 杨广宇, 等. 基于电子束3D打印技术制备TiAl合金构件的方法: CN107695350A[P]. 2018- 02-16.

YANG Kun, WANG Jian, YANG Guang-yu, et al. Ti-Al Alloy Component Preparing Method Based on Electron Beam 3D Printing Technology: CN107695350A[P]. 2018-02-16.

[75] 刘楠, 杨坤, 王建, 等. 一种TiAl合金涡轮叶片的制备方法: CN107931609B[P]. 2020-06-05.

LIU Nan, YANG Kun, WANG Jian, et al. Preparing Method of TiAl Alloy Turbine Blade: CN10793 1609B[P]. 2020-06-05.

[76] 陈玮, 陈哲源, 杨洋. 一种具有梯度组织的TiAl系材料及其制造方法: CN108856708A[P]. 2018-11-23.

CHEN Wei, CHEN Zhe-yuan, YANG Yang.TiAl- System Material with Gradient Structure and Manufacturing Method Thereof: CN108856708A[P]. 2018-11-23.

[77] 克里斯蒂安·布伦胡贝尔. 用于借助于电子束熔化法生产涡轮叶片的方法: CN107708896A[P]. 2018-02-16.

CHRISTIAN B. Method for Producing a Turbine Blade by Means of Electron Beam Melting: CN1077 08896A[P]. 2018-02-16.

[78] 邓阳丕, 曹玄扬, 宰雄飞, 等. 一种航空发动机单合金双性能涡轮盘及其制备方法: CN112065507A[P]. 2020-12-11.

DENG Yang-pi, CAO Xuan-yang, ZAI Xiong-fei, et al. Single-Alloy Double-Performance Turbine Disc of Aero- Engine and Preparation Method of Single-Alloy Double-Performance Turbine Disc: CN112065507A[P]. 2020-12-11.

[79] 林均品, 高博洋, 彭徽, 等. 一种碳化物增强TiAl基纳米复合材料的制备方法: CN113210627A[P]. 2021- 08-06.

LIN Jun-pin, GAO Bo-yang, PENG Hui, et al. Preparation Method of Carbide-Reinforced TiAl-Based Nano Composite Material: CN113210627A[P]. 2021-08-06.

[80] ZHOU Y H, LIN S F, HOU Y H, et al. Layered Surface Structure of Gas-Atomized High Nb-Containing TiAl Powder and Its Impact on Laser Energy Absorption for Selective Laser Melting[J]. Applied Surface Science, 2018, 441: 210-217.

[81] UREÑA J, MARTÍNEZ M, MARTÍNEZ E, et al. Development of the Ultra Lightweight Gamma-Ti- 48Al- 2Cr-2Nb Alloy Processed by Electron Beam Melting (EBM)[C]//European Powder Metallurgy Association (EPMA). Netherlands, 2019.

[82] ACKELID U, The New EBM Process for Gamma Titanium Aluminide: an Arcam-Avio Collaboration[C]// in: Presented at the EBM User Group Meeting, Florida, 2010.

[83] 阚文斌. 电子束选区熔化技术制备高Nb-TiAl合金的成形工艺和组织调控研究[D]. 北京: 北京科技大学, 2019: 1-149.

KAN Wen-bin. Processing Technology and Microstructure Control of High Nb-TiAl Alloy Fabricated by Electron Beam Melting[D]. Beijing: University of Science and Technology Beijing, 2019: 1-149.

[84] 岳航宇. 电子束选区熔化成形Ti-47Al-2Cr-2Nb合金的组织及力学性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2019: 1-149.

YUE Hang-yu. Study on the Microstructure and Mechanical Property of Ti-47Al-2Cr-2Nb Alloy Fabricated by Selective Electron Beam Melting[D]. Harbin: Harbin Institute of Technology, 2019: 1-149.

[85] CHEN W, LI Z Q. Additive Manufacturing of Titanium Aluminides[M].Additive Manufacturing for the Aerospace Industry. Amsterdam: Elsevier, 2019: 235-263.

[86] 王茂松, 杜宇雷. 增材制造钛铝合金研究进展[J]. 航空学报, 2021, 42(7): 625263.

WANG Mao-song, DU Yu-lei. Research Progress of Additive Manufacturing of TiAl Alloys[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(7): 625263.

[87] 田文琦, 杨冬野, 李九霄. 高能束增材制造钛铝合金的研究进展[J]. 机械工程材料, 2021, 45(6): 1-7.

TIAN Wen-qi, YANG Dong-ye, LI Jiu-xiao. Research Progress on Ti-Al Alloy Prepared by High-Energy Beam Additive Manufacturing Technique[J]. Materials for Mechanical Engineering, 2021, 45(6): 1-7.

Research Progress of TiAl Intermetallics Fabricated by Electron Beam-powder Bed Fusion

TANG Hui-ping1,2, LI Hui-xia2, CHE Qian-ying2, PAN Deng2

(1. Advanced Materials Additive Manufacturing Innovation Research Center, Zhejiang University City College, Hangzhou 310015, China; 2. Xi’an Sailong AM Technologies Co., Ltd., Xi’an 710018, China)

TiAl intermetallics are the limited lightweight high-temperature structural materials which can be used for a long period in an oxidizing environment above 600 ℃ thus far, due to their low density, outstanding specific strength, high- temperature strength as well as high-temperature creep resistance, which can significantly improve the thrust weight ratio and fuel efficiency of areo-engines. Electron beam-powder bed fusion (EB-PBF) is the most ideal additive manufacturing technology for room-temperature brittle TiAl alloys owing to its high energy utilization and formation efficiency, as well as low forming stress, vacuum environment and many other advantages. In this work, by reference to the domestic and abroad literature on EB-PBF TiAl alloys in the past two decades, the research progress of EB-PBF additive manufactured conventional γ-TiAl alloys, β-solidified TiAl alloys, and high Nb-TiAl alloys was comprehensively reviewed from raw materials of materials, microstructure characteristics, mechanical properties, complex components forming and applications. Besides, in view of the key scientific problems and practical application problems confronted at present, the development prospect and key development direction of EB-FPF TiAl alloys in the future were prospected.

TiAl alloy; electron beam-powder bed fusion; post treatment; engineering application

10.3969/j.issn.1674-6457.2022.11.004

TG113

A

1674-6457(2022)11-0030-17

2022–07–24

国家重点研发计划(2021YFB3700500);西安市科技计划(2021JH–QCY7–0028)

汤慧萍(1966—),女,教授,主要研究方向为粉末冶金多孔材料及电子束粉床3D打印技术。