电子束粉末床熔融制备钛铝基金属间化合物研究进展

2022-11-23梁啸宇张磊林峰

梁啸宇,张磊,林峰

电子束粉末床熔融制备钛铝基金属间化合物研究进展

梁啸宇,张磊,林峰

(清华大学 机械工程系 先进成形制造教育部重点实验室 生物制造与快速成形技术北京市重点实验室,北京 100084)

钛铝基金属间化合物是一种理想的高温结构材料,但因存在室温塑性差、加工困难等不足而限制了其发展与应用。电子束粉末床熔融(Electron Beam Powder Bed Fusion, EB−PBF)技术能够实现近净成形,其加工中的低热应力特点适宜脆性材料的制备,是近年来广受关注的新型钛铝基金属间化合物成形方法。对用电子束粉末床熔融制备的钛铝基金属间化合物进行了介绍,并对近年来发表的以EB−PBF钛铝材料为研究对象的相关文献进行了综述。从工艺、后处理和性能表征等角度对目前的研究现状进行了分析总结,并对未来的研究工作提出了展望。

金属间化合物;钛铝;增材制造;电子束粉末床熔融;电子束选区熔化

钛铝基金属间化合物(也称钛铝合金)是一种理想的新型高温结构材料。与钛合金相比,钛铝合金许用服役温度明显提高;与已被广泛应用的镍基合金相比,钛铝合金的高温性能与之相当,而密度显著降低。2006年,使用钛铝合金制造的低压涡轮叶片被应用于波音(Boeing)787和747−8所采用的GEnX发动机上,这是钛铝合金在民用航空领域的首次应用。钛铝叶片同样应用在了斯奈克玛(SNECMA)公司推出的LEAP发动机上,并将装备于包括C919在内的一系列商用飞机上。普惠(Pratt and Whitney)公司已在GTF™发动机上测试了一种可锻造钛铝合金制造的低压涡轮叶片。罗尔斯–罗伊斯(Rolls–Royce)公司宣布将在新型窄体飞机推力发动机中使用钛铝合金。钛铝合金的开发与应用受到了国际航空发动机制造巨头的重视[1]。

目前,钛铝合金零件主要是通过铸造制备,其性能受到了工艺过程的限制,比如,存在部分元素的偏析、金属熔体与模具界面反应、α2相过度长大、室温B2相难以消除等问题[2]。挤压和锻造手段曾被尝试用于生产压缩机叶片,但加工成本非常高,且可加工的试样尺寸非常局限[2]。增材制造是一种具备潜力替代精密铸造制备钛铝合金的技术手段。通过对生产流程的精细调节,增材制造可以控制微观组织生长,且“近净成形”可以显著节约开发时间,也减少了对后处理的依赖。电子束粉末床熔融(Electron Beam Powder Bed Fusion,EB−PBF)技术是目前最具技术成熟度的钛铝合金增材制造方案。2019年,GE集团扩大了旗下Avio Aero公司的规模,部署了60余台Arcam电子束加工设备,并宣布在GE9X发动机上使用EB−PBF制造钛铝涡轮叶片[3]。

EB−PBF制备钛铝合金获得了学术界和产业界的广泛重视,在已发表的多篇以增材制造为主题的综述文章[4-11]中均提及了EB−PBF钛铝合金,但以EB−PBF钛铝合金作为主题的针对性综述还较少[12]。为此,对近年发表的以EB−PBF钛铝合金为研究对象的相关文献进行深入调研,从工艺、后处理、性能表征等角度对目前的研究现状进行分析总结,并对未来的研究工作进行展望。

1 钛铝金属间化合物与电子束粉末床熔融技术简介

1.1 钛铝金属间化合物

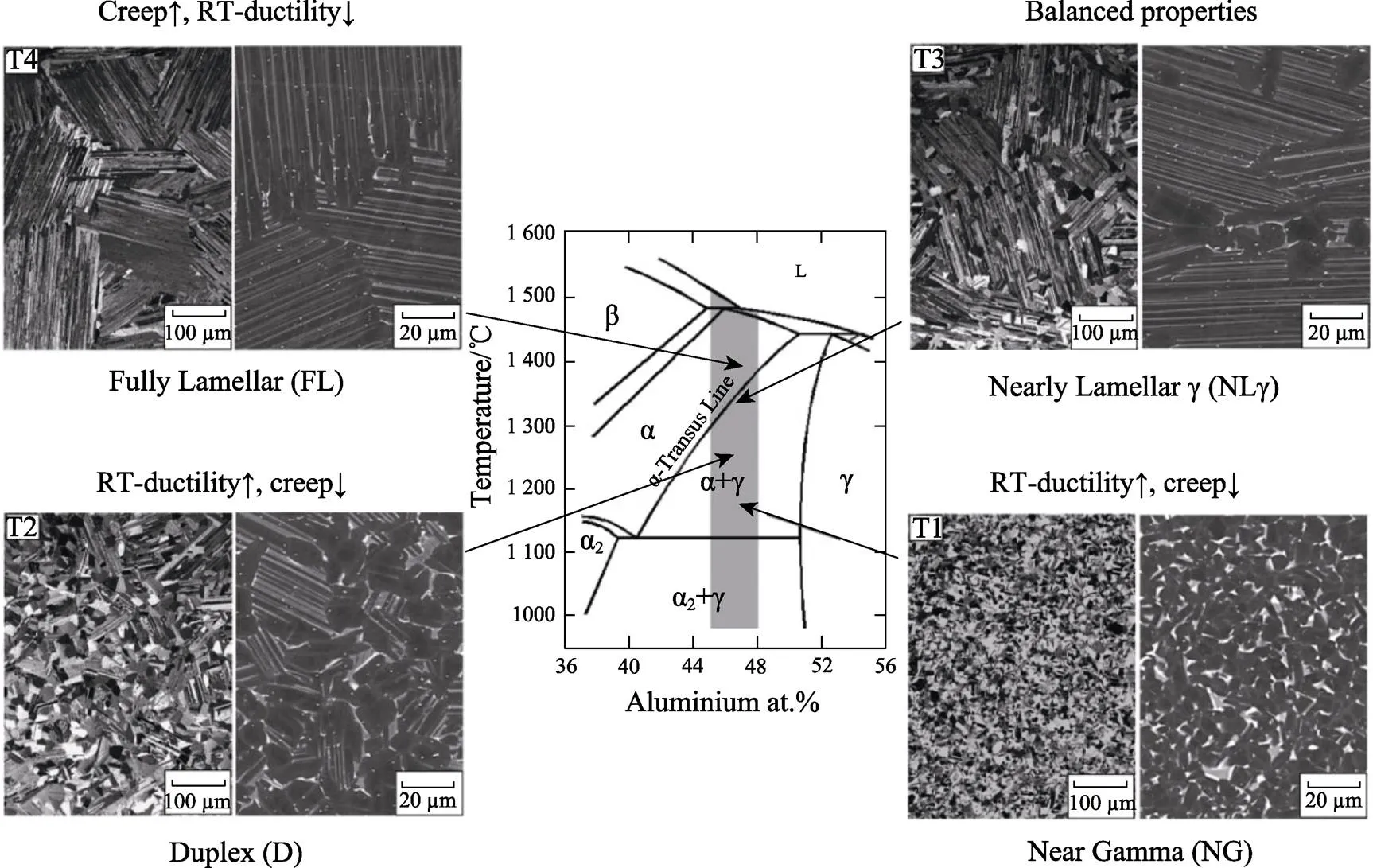

钛铝金属间化合物(钛铝合金)主要由Ti3Al(α2,密排六方)、TiAl(γ,面心正方)和TiAl3等3种相构成。从钛−铝合金相图(见图 1)可以看出,当Al的体积分数在50%~56%时,TiAl基合金可以以单相γ态凝固;当Al的体积分数在44%~49%时,合金呈现双相状态,即γ+α2。单相合金由于其出色的抗环境侵蚀(氧化和氢吸收)能力而引起人们的关注,但单相γ合金在室温下的延展性和断裂韧性均较差,因而在实际工程应用中只有α2和γ的双相组织力学性能具备使用意义。根据工艺路线、热处理和成分的不同,钛铝合金可表现出γ单相、双态、近片层状和全片层状[13]等4种不同的微观结构,如图 1所示。γ相和双态结构可产生高强度和一定的延展性,但抗蠕变性差,疲劳强度和断裂韧性低。由γ相和少量体积分数的α2相组成的近片层或全片层状显微组织,具有较高的抗蠕变性、断裂韧性和抗裂纹扩展性,这使得此类相适用于高温下应用,但其室温塑性不好,存在难加工问题[14]。

图1 钛−铝二元合金相图与典型的微观组织状态[13]

1.2 电子束粉末床熔融技术

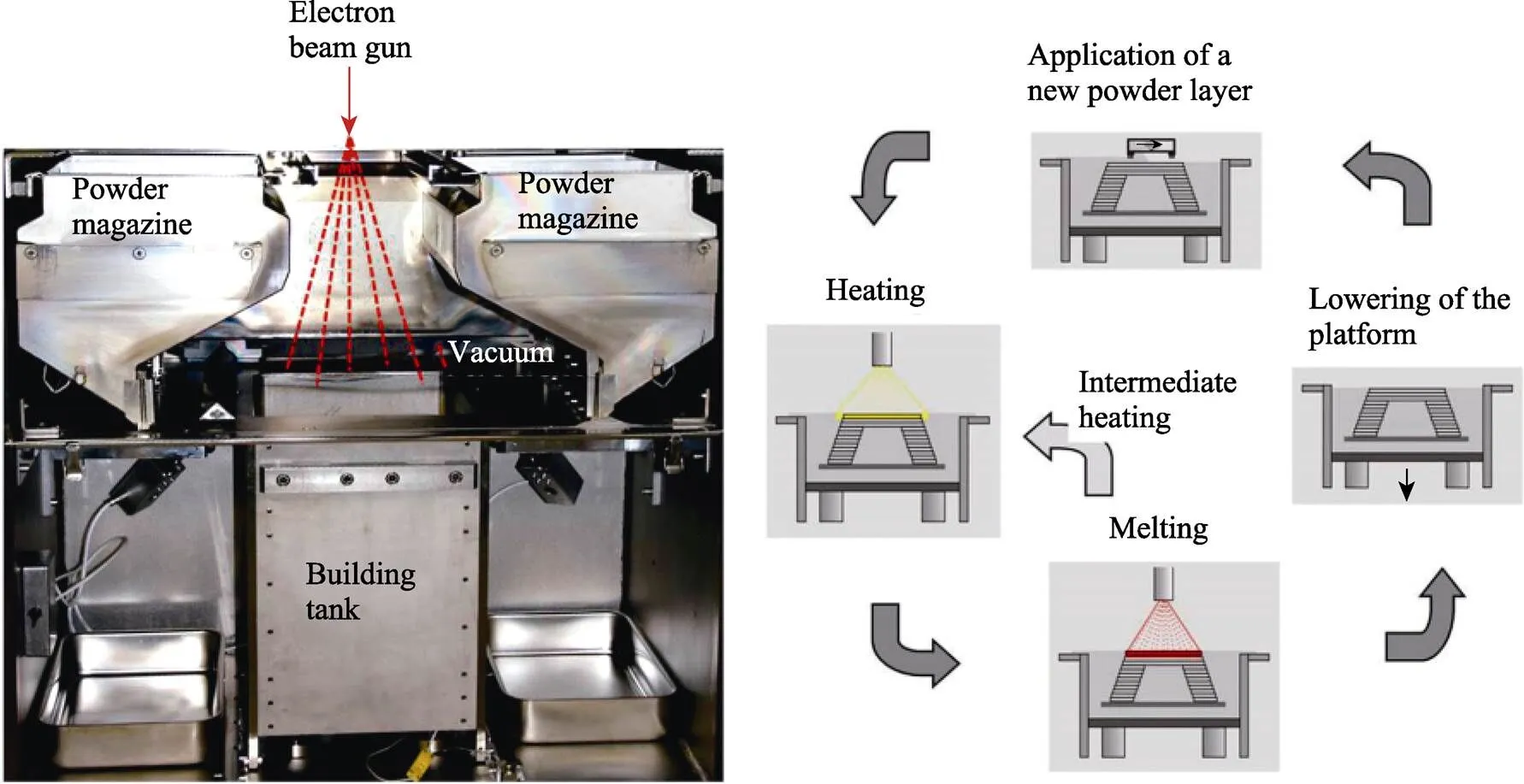

电子束粉末床熔融(EB−PBF)是指利用高能电子束流熔化粉末床上的金属粉末颗粒,从而逐层融合材料完成零件实体的成形技术。EB−PBF的工艺过程如图2所示,首先成形平台下降一个层厚的高度,然后铺粉机构在成形平台上铺设一层粉床,随后利用散焦的电子束快速扫描预热粉末床,利用聚焦的电子束熔化截面和轮廓。重复这一过程,直至完成整个实体

零件的加工。EB−PBF工艺与激光粉末床熔融技术(Laser Powder Bed Fusion,L−PBF)非常相似,主要的不同点在于加工所采用的束流。与激光束相比,电子束通过电磁透镜控制,摆脱了激光振镜的机械结构运动限制,能够快速跳转,从而实现了创新的预热和熔化扫描策略。同时,为了防止气体分子对电子传播的干扰,电子束需要在真空环境下工作[15]。这些特点赋予了EB−PBF对比L−PBF在成形钛铝合金方面的优势,EB−PBF可以利用电子束在成形前的预扫描实现对粉末床的预热,相当于原位的热处理,因而可以将残余应力引起的裂纹降至最低。另外,EB−PBF在真空环境进行,可以减少氮、氢、氧等杂质元素的污染,适合钛、铝等活性金属的制备加工。

图2 电子束粉末床熔融装备(左)和成形过程示意(右)[15]

2 EB-PBF钛铝合金成形工艺研究

2.1 制备可行性相关研究

利用电子束粉末床熔融技术制备钛铝合金较为完整的研究可以追溯到2007年,Cormier等[16]利用EB−PBF技术成功实现了4722合金(Ti−47Al− 2Cr−2Nb)试块的制备。对使用预合金化粉末所完成的试样进行微观结构表征显示,EB−PBF成形的钛铝合金试样呈现出与传统铸造方式类似的片层状α2+γ结构,不过试样出现了很明显的“脱铝”情况,与成形前的粉末相比,试样中铝元素的原子数分数由46.20%下降到了38.83%。这种现象和EB−PBF所采用的真空成形环境有很大关系,铝作为易挥发元素,在真空中的“蒸损”会引起成形件化学成分的变化。Murr等[17]实现了致密度约为98%的4722合金试样的EB−PBF制备,并分析了粉末和成形态试样的微观组织,粉末主要呈现α2相,而成形态材料以γ相为主,同时存在α2+γ相的片层团组织。通过透射电镜观察可以发现,EB−PBF工艺快速凝固的特性在成形态材料中形成了较高的位错密度,使得材料的硬度得到强化,凸显了EB−PBF技术的优势。

我国关于EB−PBF技术制备钛铝合金最早的研究由清华大学的葛文君等[18]完成。有别于国外研究者使用Arcam公司制造的商业化EB−PBF装备,清华大学研究团队设计制造了国产化电子束粉末床熔融实验系统EBSM-250,并基于此完成了4722合金的成形,同时发现了束流强度和铝元素蒸发比例的相关性[18]。

Biamino等[19]开展了EB−PBF的GE4822合金(Ti−48Al−2Cr−2Nb)成形工艺研究,成型试样的组织呈现非常细小的等轴γ相,与Murr等[17]的研究相比,采用了更高的扫描速度,并发现成形工艺对钛铝合金的微观组织形态有直接影响。同时,关注到了铝元素的挥发,通过改进工艺参数,成型后试样的铝元素蒸发质量分数在1%以内。Terner等[20]报道了关于高铌钛铝(Ti−47Al−2Cr−8Nb和Ti−48Al−2Cr−8Nb)的EB−PBF工艺可行性,高铌钛铝相比于GE4822材料的合金化更为显著,因而较高的成形温度带来了更明显的铝损。通过对层厚、功率、预热温度、预热扫描速度、熔化扫描速度等系列参数的调整发现,控制铝元素的蒸发和抑制成形缺陷似乎存在冲突。在Tang等[21]的研究中,明确提出了EB−PBF制备的高铌钛铝合金(Ti–45Al–7Nb–0.3W)的微观结构对成型工艺参数非常敏感。通过适当的能量输入,可以获得细小晶粒的全片层组织,而能量过高时成型材料会出现条带状不均匀的微观组织。Baudana等[22]利用EB−PBF工艺完成了RNT650(Ti−48Al −2Nb−0.7Cr− 0.3Si)合金的成形,并着重关注了零件致密度的情况。结果表明:通过适当的参数选择,零件只含有极少的孔隙,有着很高的致密度,并且观察到Al损失的质量分数低于2%。在该研究中还提出,铝元素的损失可以通过增加铝的初始含量来弥补。但随后的相关研究否定了这种可能性,XRD检测结果显示,通过提高粉末中铝元素含量的方式会导致TiAl3相的形成,而非目标中的TiAl。电子束的高能量密度会使熔池中的轻质元素气化,额外添加的铝元素只会导致成分分布不均匀,因此需要从优化工艺过程的角度改善这种情况[23]。

早期的研究侧重于实现不同化学组分钛铝合金的EB−PBF成功制备,在制备可行性研究中可以发现,成形工艺参数(能量密度、扫描速度等)对于成形件质量(致密度、微观组织、化学成分等)具有重要影响。

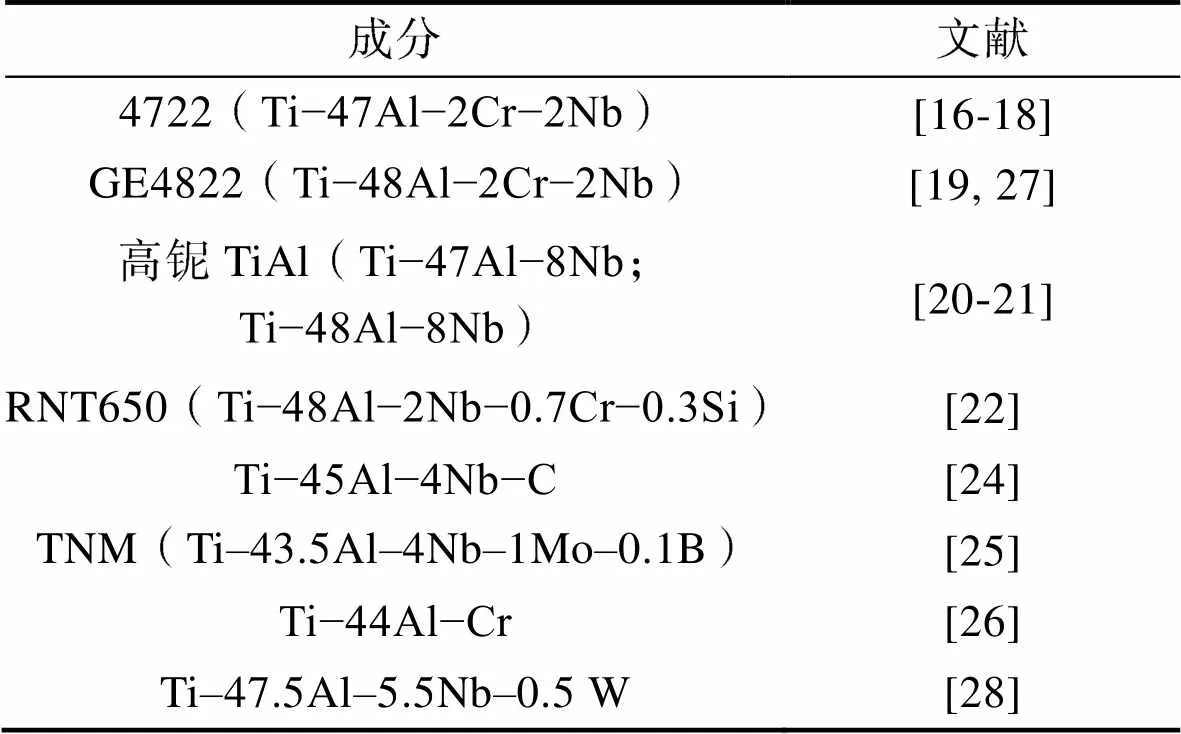

除了上述对γ−TiAl的研究外,关于含β相的γ−TiAl钛铝的研究也逐渐得到关注,更多牌号的钛铝合金利用EB−PBF实现了制备。EB−PBF制备各种牌号钛铝合金的可行性研究总结于表1。Juechter等[24]报道了Ti−45Al−4Nb−C的EB−PBF成形;Narayana等[25]实现了TNM合金(Ti–43.5Al–4Nb–1Mo–0.1B)的EB−PBF制备;Cho等[26]完成了含β相的γ钛铝合金Ti−44Al−Cr的EB−PBF成形。

表1 EB−PBF技术制备不同牌号钛铝合金可行性研究

Tab.1 Feasibility investigations on different TiAl alloys fabricated by EB-PBF technology

2.2 改良成形质量工艺探索

EB−PBF已经成功应用于多种牌号钛铝合金的成形过程,但在前述制备可行性的相关研究中,部分研究局限于完成材料样品的打印,对于成形质量及影响成形质量的工艺机理探索不足。EB−PBF的钛铝合金容易出现组织不均匀、“脱铝”、微裂纹等问题,为了提高成形态材料的质量与性能,研究人员开展了进一步的工艺探索,对成形时的组织演化过程进行了分析。

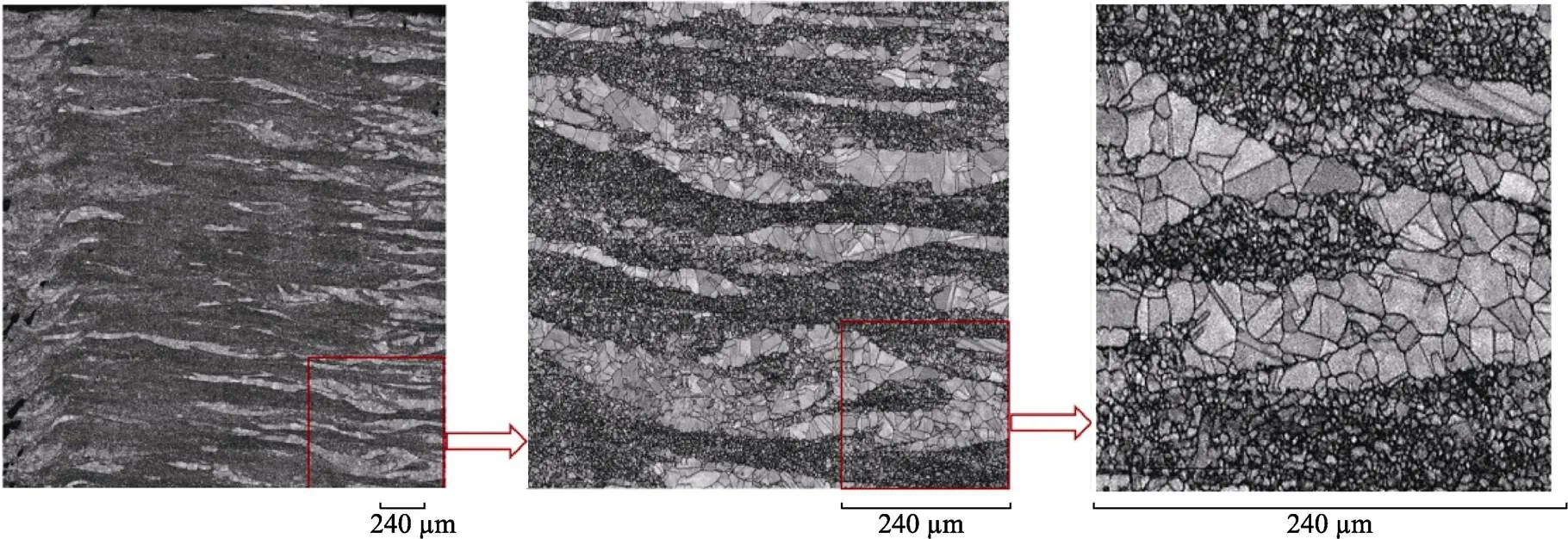

Kan等[29]和Yue等[30]研究认为,GE4822合金和高铌钛铝合金在EB−PBF成形过程中出现了组织退化现象。成形试样底部的片层状结构由于后续层制备过程的高频热循环而发生粗化,并且发生不连续的动态重结晶。Mohammad等[31]对4822合金成形工艺的研究指出,扫描速度和线间距对成型件致密度和粗糙度具有直接影响。成形件中的缺陷有圆形和细长形等2种。其中,圆形缺陷的主要来源是粉末制备过程中夹杂的气孔,难以通过工艺优化改善;细长形缺陷主要来自层间结合不良,通过调整输入能量密度可以抑制这种缺陷。Seifi等[32]研究发现,在成形的GE4822合金样品中微观结构不均匀,最为典型的是沿打印方向周期性分布的条带状组织(见图3),并且还出现了很多内部的微裂纹。

图3 成型态TiAl样品中晶粒尺寸的空间异质性(打印方向由下到上)[32]

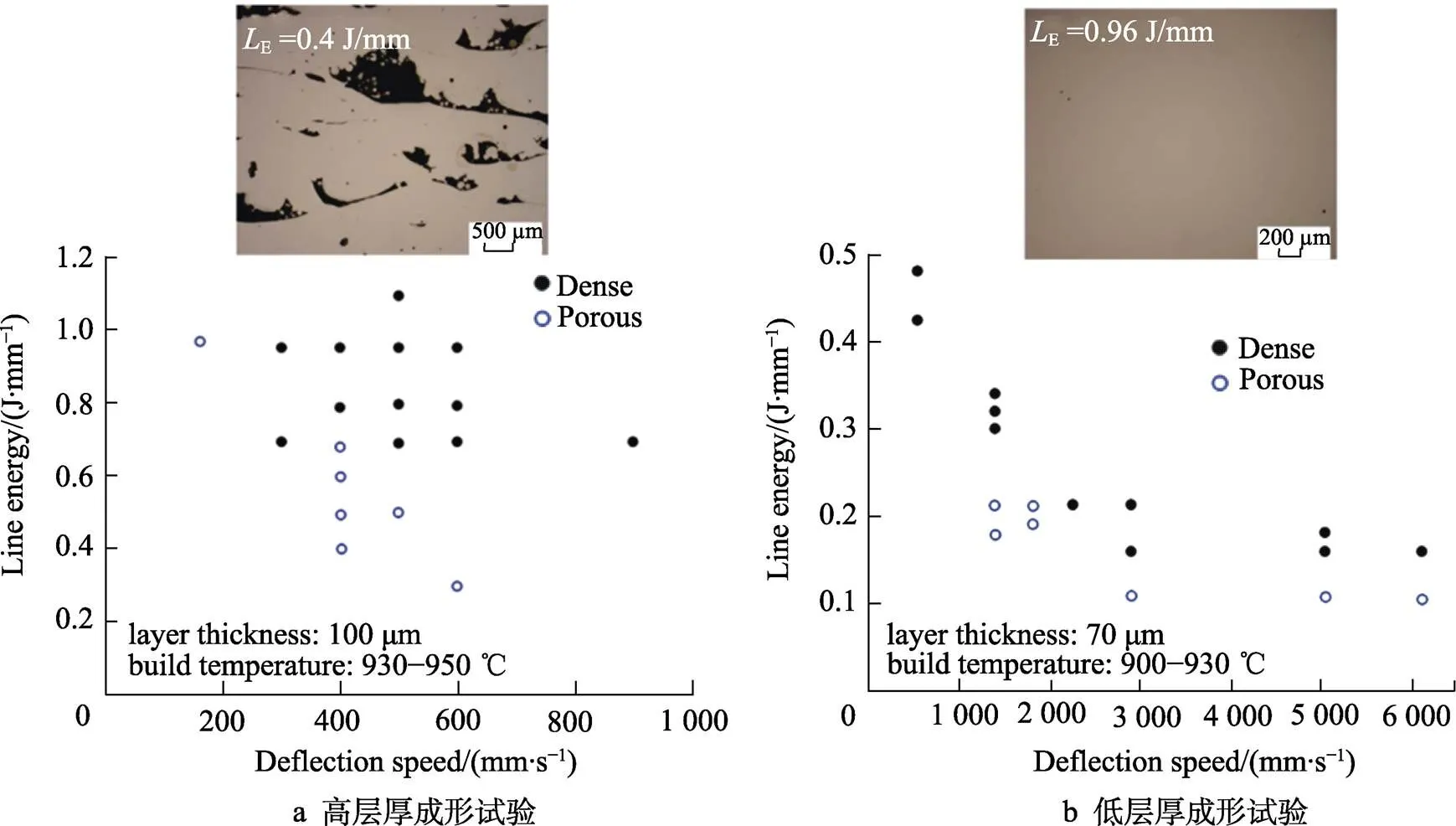

Klassen等[33]利用数值模拟的方法研究了能量输入、元素蒸损和残余孔隙率之间的关系。研究显示,采用适当的束流扫描策略可以显著减少蒸发损失,并且在制定工艺参数时需要在孔隙度和蒸发引起的铝损失之间进行权衡。该研究解释了Terner等[20]关于孔隙率和铝损控制研究中的发现。Schwerdtfeger等[34]对GE4822进行了详细的工艺参数研究(见图4),分析了电子束流强度和铝元素损失之间的关系,指出了在合适的能量密度下,通过降低束流强度能够减少熔池的过热,从而降低铝元素的挥发。通过参数优化,最终的成形材料铝损可以控制在0.5%以内。虽然他们开展了大量的工艺试验,但是发现铝元素分布不均匀的情况始终存在。

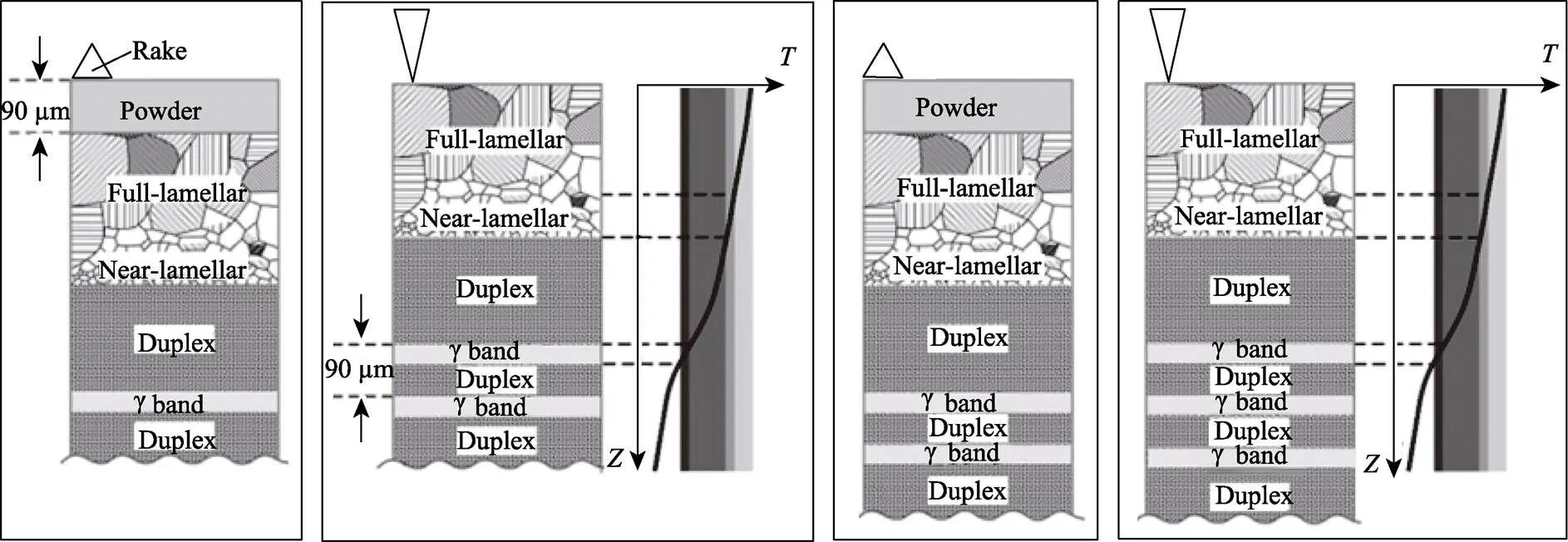

Todai等[35]对周期性分布的条带组织给出了一种解释(见图5),即在EB−PBF成形过程中,铺粉过程和粉末熔化过程交替进行。这种过程类似于在试样顶部形成的全片层和近片层区域进行了循环热处理。随着热循环次数的增加,已经形成的片层区域逐渐远离成形件顶部,这意味着片层区域的退火温度随着循环次数的增加而降低。片层组织在1 250 ℃附近的退火处理会首先形成双态组织,随着温度进一步降低至共晶点左右,双态组织逐渐部分转变为γ相条带,最终双态组织和γ相条带组织的厚度之和近似等于每个循环中粉末层的厚度。Wartbichler等[35-36]进一步研究指出,微观结构的不均匀性与熔池内部铝元素不均匀的蒸发有着密切联系。熔池的温度、尺寸、形态都会影响铝元素在熔池内的分布。在铝元素富集区,α2相会逐渐溶解并促进球形的γ相生长;在铝元素蒸发剧烈的区域,α2相容易聚集并在γ晶界产生Zener钉扎效应,从而形成细密的γ相条带。对于铝元素含量较高的4822合金而言,其在打印过程温度范围内的热力学平衡状态以γ单相为主,因此更易出现条带组织,与之对应的TNM合金由于铝含量较低,在打印过程中具有完全不同的平衡状态,从而不容易出现条带组织。Asl等[37]利用场发射扫描电子显微镜和高分辨率投射电子显微镜,表征了4822合金在EB−PBF过程中因熔池中铝的蒸发形成的Al−Al2O3核−壳纳米球,揭示了因铝基纳米颗粒的形成影响周围铝元素分布而生成TiAl/Ti3Al片层组织的机制。

图4 EB−PBF TiAl在不同扫描速度下关于致密度的工艺窗口[34]

图5 EB−PBF过程中钛铝合金微观结构演化和独特的层状微观结构形成示意[35]

Chen等[38]比较了扫描速度对4722合金成形态组织的影响,发现了扫描速度由慢到快的改变带来微观结构从柱状晶结构变为等轴晶结构的现象。Kan等[39]研究了预热和熔化参数对成形态高铌钛铝合金微观组织的影响,发现通过增加预热束流的强度,可以明显增加成形工艺区间,实现从全片层的γ/α2相到等轴γ相等不同特征微观结构的直接制备。随着研究的深入,更多研究者提出了采取改变工艺参数的方案来实现钛铝合金在EB–PBF过程中的组织调控和缺陷抑制[40-42]。德国联邦教育和研究部资助的“NextTiAl”项目中介绍了一种新型成分设计Ti−44.8Al−4.1Nb−0.7W−1.1Zr− 0.4Si−0.5C−0.1B(BMBF1合金)[43],该成分设计仅通过改变EB−PBF工艺中的线能量密度,就可以实现大范围的材料性能调整[44]。

2.3 新型材料与加工方式

由于成形过程中明显沿打印方向的温度梯度方向,使得EB−PBF的成形材料较容易出现柱状晶,而且在钛铝合金的EB−PBF成形过程中,还存在着α2片层和α2+γ片层团在高温长时间成形中分解的情况。为此,通过纳米颗粒掺杂实现组织控制和性能强化成为新的探索方向。

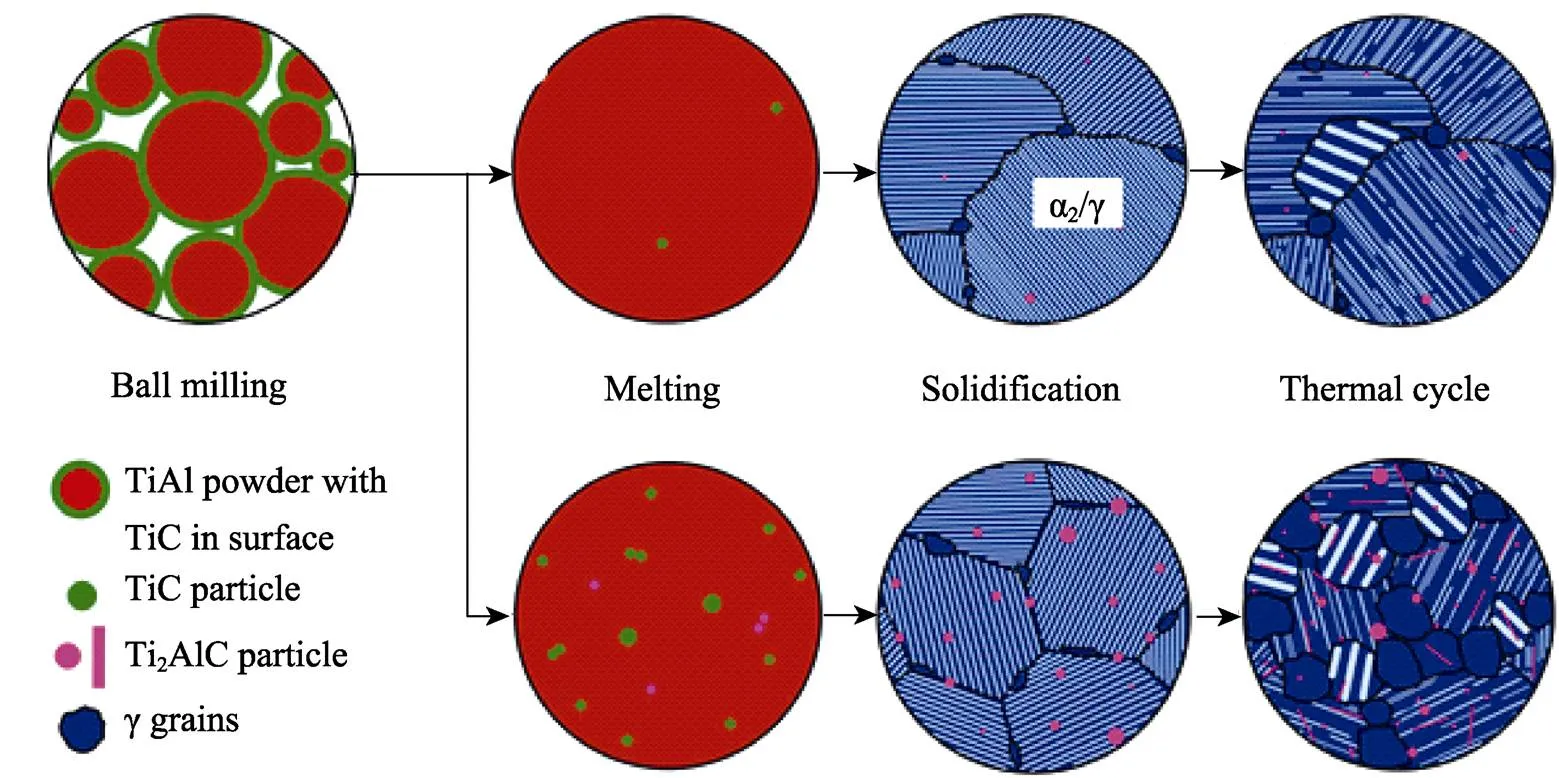

Kan等[45]在高铌钛铝粉末中添加了质量分数为4%的TiC纳米颗粒,并利用EB−PBF工艺尝试成形。通过控制偏转线圈的电流强度,可以保证高致密度的熔合工艺,同时避免过高的能量输入形成棒状碳化物而损害材料的力学性能。Gao等[46]对不同掺杂比例(质量分数分别为0.6%、0.8%、1.2%)的TiC纳米颗粒强化的Ti−47.17Al−7.41Nb−0.86Cr−1.90V合金进行了EB−PBF成形实验。通过球磨的方式使得纳米颗粒粘附在粉末表面,随后利用EB–PBF工艺进行成形。当使用较高比例的TiC颗粒掺杂时,成形过程中的晶粒尺寸可以得到控制,从而形成均匀细小的双相组织(见图6)。Yue等[47]对Y2O3纳米颗粒强化的Ti−48Al−2Cr−2Nb的EB−PBF成形工艺进行了研究,分析了不同扫描速度下成形试样的致密度和微观结构。当扫描速度较低时试样的致密度较高,但Y2O3颗粒容易出现团聚;当扫描速度较高时成形的能量密度较低,容易出现未熔合缺陷,从而降低了试样的致密度;当采用适中的扫描速度(2 100 mm/s)时,纳米颗粒实现了均匀分布,同时试样也有较好的致密度。

图6 不同掺杂比TiC强化高铌钛铝合金成形过程组织演化示意[46]

EB−PBF技术良好的多金属成形潜力,得益于金属材料普遍具有的较好电子束能量吸收率,并且加工过程中的低应力特点也保证了材料结合界面的稳定性。将钛铝合金与钛合金等材料结合,实现功能梯度材料或金属多材料[48]的成形,是一种材料开发与应用的新思路[49]。

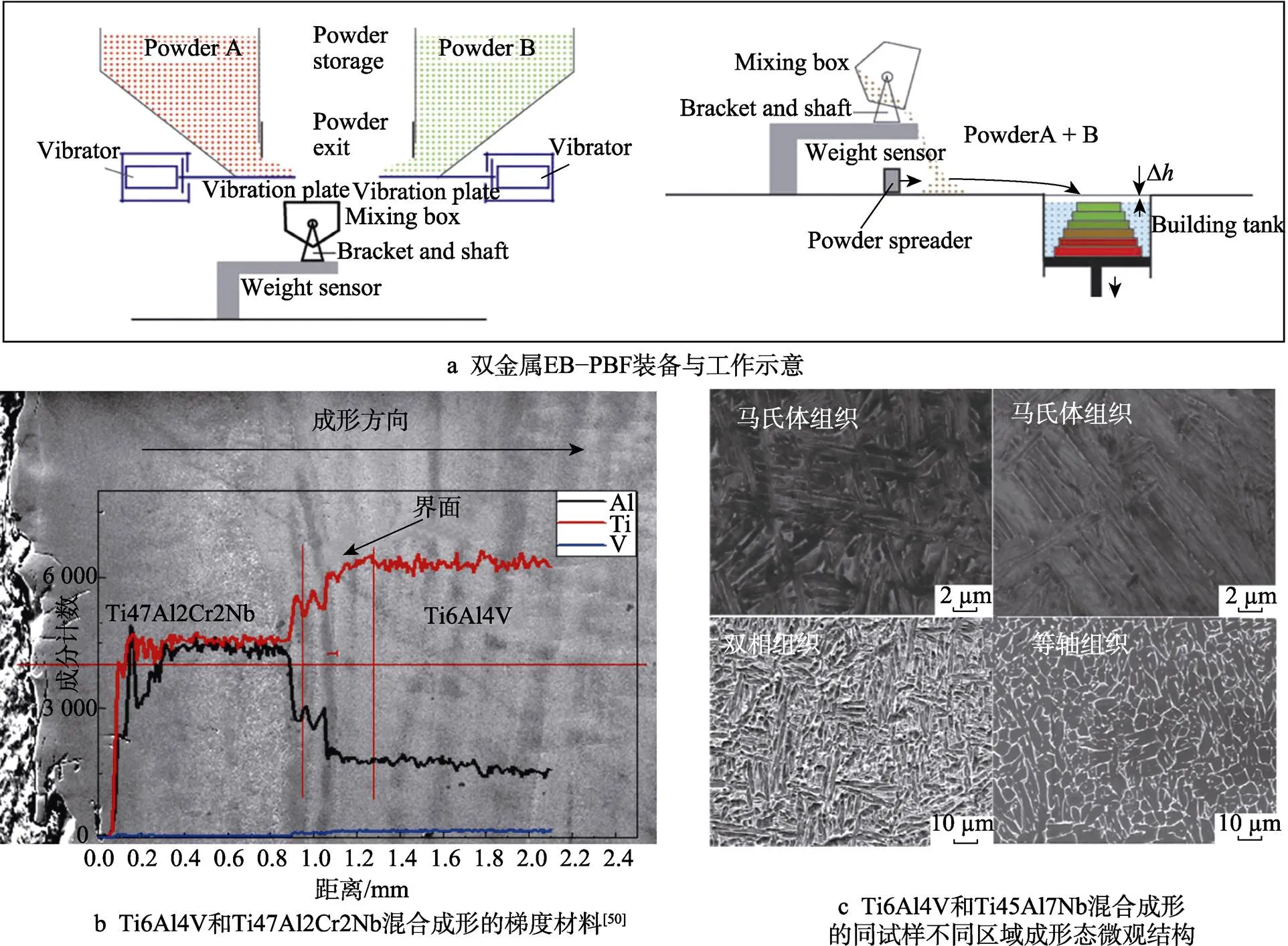

Guo等[50]设计了一种双金属定制化粉末供给装备并集成于EB−PBF设备(见图7a),提出并实现了基于振动的粉末供给方法,从而完成了2种粉末材料独立供给并混合,可以在每一层打印中实现不同粉末特定比例掺杂的定制化供粉过程。通过使用该装备对Ti−47Al−2Cr−2Nb和Ti−6Al−4V合金进行梯度成形试验,能够获得完整致密的成形试样,梯度结构的截面厚度约为300 μm,且没有裂纹。如图7b所示,利用电子探针显微分析仪对过渡界面进行表征,可见化学成分在界面处呈阶梯式变化。Ge等[51]利用该装备开展了单材料与多材料复合成形工艺研究,开发了不同掺杂比例的Ti−TiAl合金的电子束粉末床熔融工艺。通过动态调整工艺参数,控制重熔深度与过渡区域设计,实现了具有良好界面结合性的Ti−45Al−7Nb与Ti−6Al−4V双金属成形。对成型件的微观结构进行表征可以发现(见图7c),组织具有沉积态特征,包括板条马氏体区和α2+β两相区,板条马氏体区位于成形零件顶部10个熔覆层厚度处。在成形过程中受再热循环的影响,已凝固形成的马氏体不断分解形成α2+β两相区,在成形件底部部分α2相发生等轴化。显微硬度测试结果显示,马氏体区硬度明显高于α2+β两相区,拉伸结果显示抗拉伸强度为1 214.3 MPa,伸长率达到18%。

图7 钛铝合金和钛合金的双金属EB−PBF成形原理与实例[51]

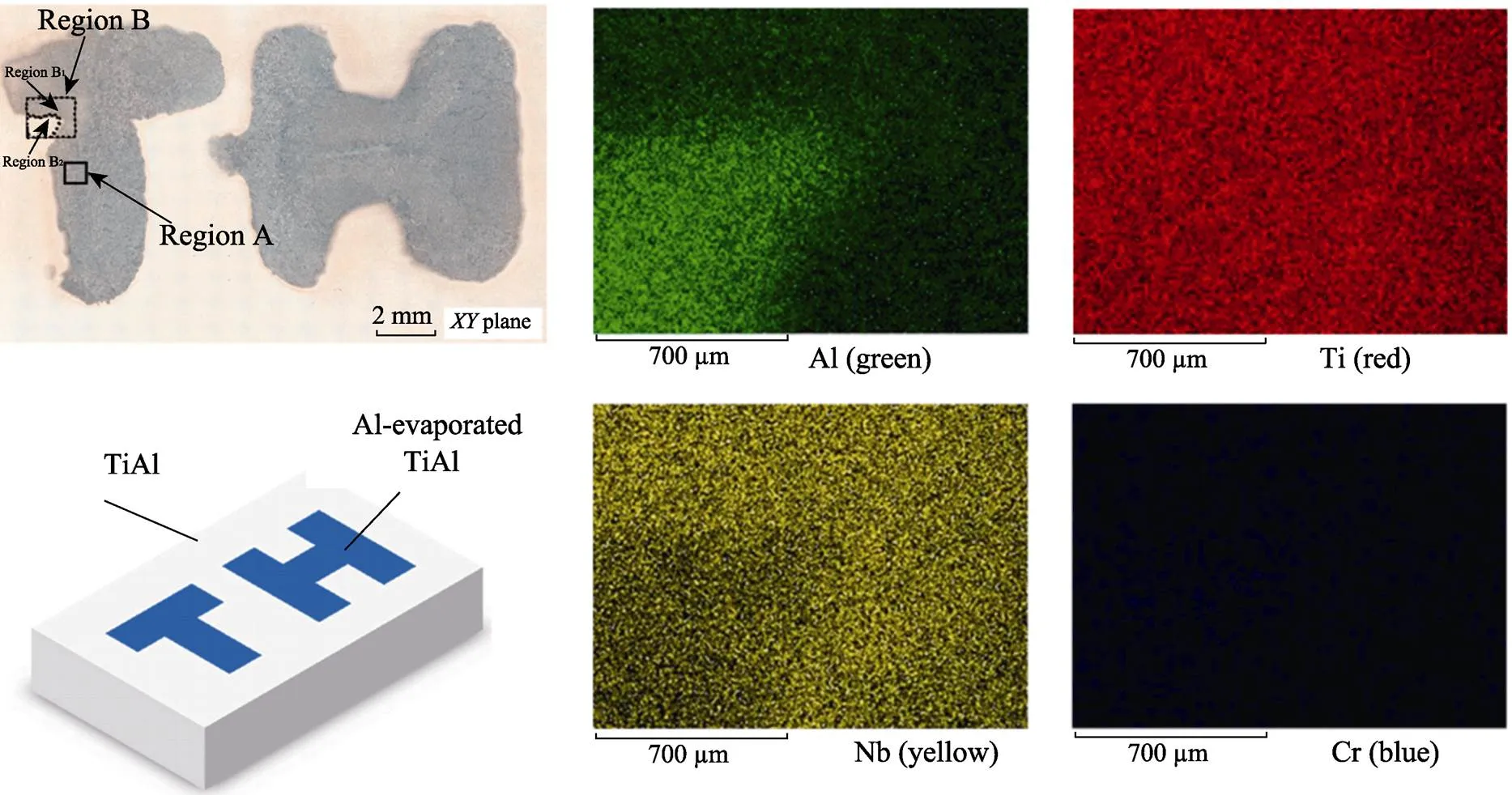

Zhou等[52-53]关注到了钛铝合金成形时铝元素的蒸发和EB−PBF工艺参数之间显著的相关性,结合钛铝合金在不同铝元素比例下呈现的不同微观结构和性能,提出了一种基于工艺参数调控实现铝元素比例控制的新型功能梯度材料制备方案,完成了以α2+α+β相为界面过渡区的钛合金与钛铝合金一维功能梯度结构材料的EB−PBF直接成形[54],随后又拓展到了基于钛铝合金的定制化功能梯度结构材料(见图8),利用动态变化的扫描束流控制铝元素的蒸发比例,实现了α+β相钛合金与α2+γ相钛铝合金的复合制备[55]。

3 EB−PBF的钛铝合金后处理研究

3.1 热等静压

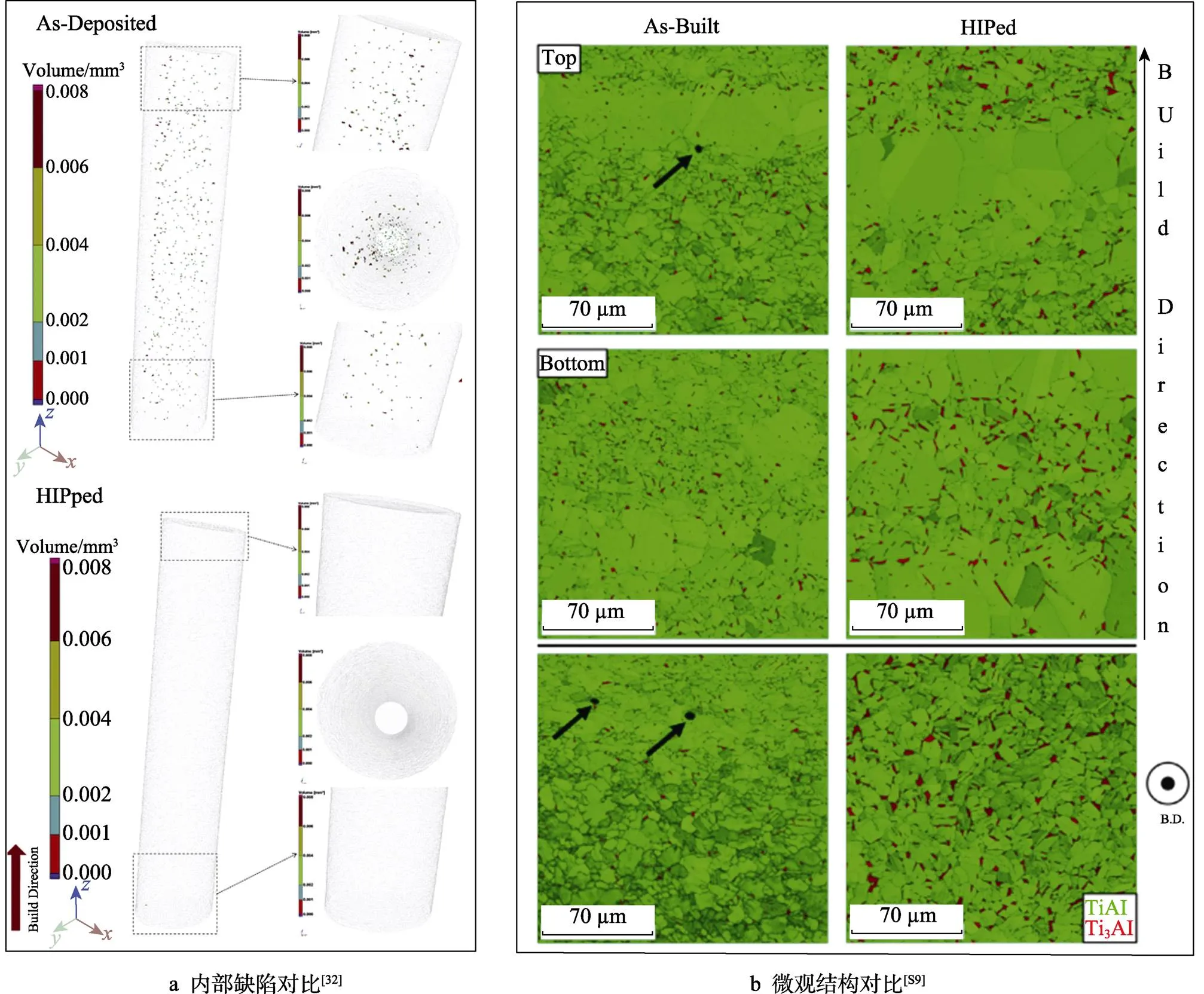

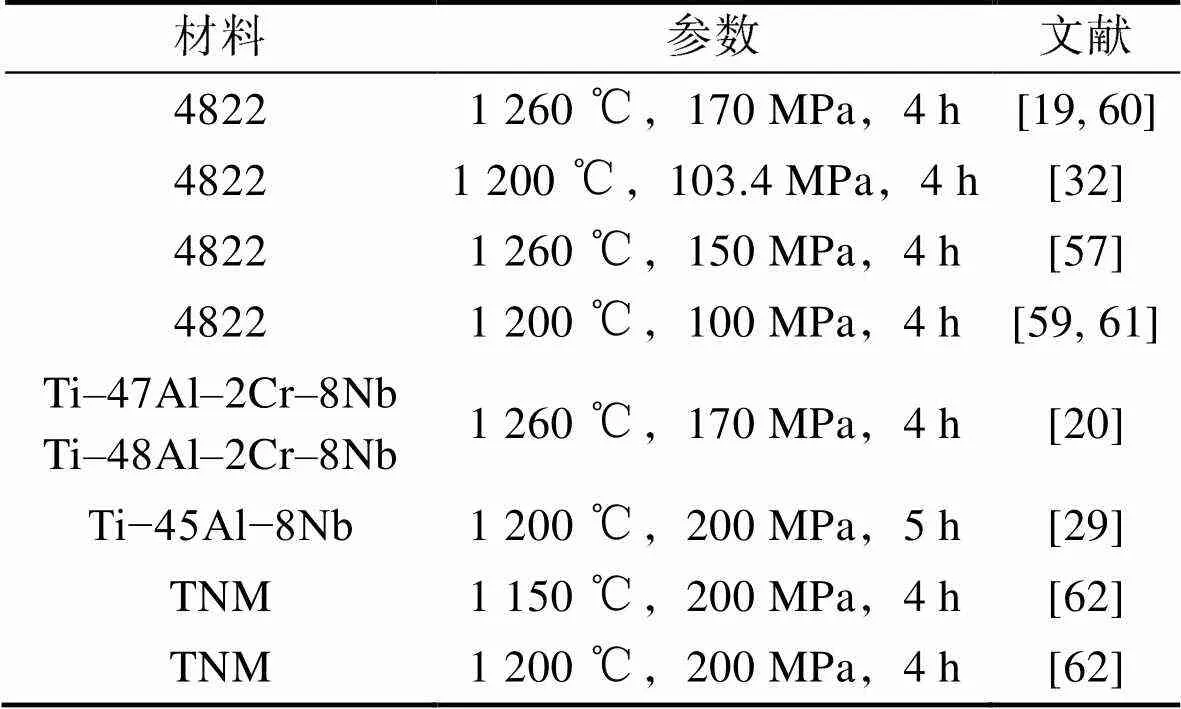

对于铸造钛铝合金而言,热等静压是工艺中的必要处理步骤,其主要效果在于均匀化显微组织,以及闭合在铸造过程中带来的疏孔、疏松[56]等几何尺寸较大的缺陷。EB–PBF制备的成形态材料中依然含有微小的孔隙等缺陷,研究显示,通过热等静压可以将成形件的孔隙率由2%降至1%[19]。对于成形态已经具有较高致密度(99.8%)的试样,通过观测,依然可以发现热等静压能够闭合气孔和未熔合缺陷[57]。热等静压还可以改变材料的微观结构,已在诸如高温合金等材料上有所体现[58]。不过钛铝合金由于相变温度对铝含量较为敏感,因此热等静压所使用的保温温度具有重要影响。一般而言,要实现微观结构的均匀化需要在单相区的温度范围内进行热等静压,不过这可能带来粗大的全片层状的微观结构[32],而采用较低的两相区温度对组织均匀化的促进作用有限(见图9a)。表2列出了现有文献报道EB−PBF成形针对不同钛铝合金的热等静压工艺参数,总结可知,研究者关注到了热等静压工艺在消除成形态材料固有缺陷方面的效果(见图9b),但利用热等静压能否实现组织均匀化的效果还存在争议[20, 59]。

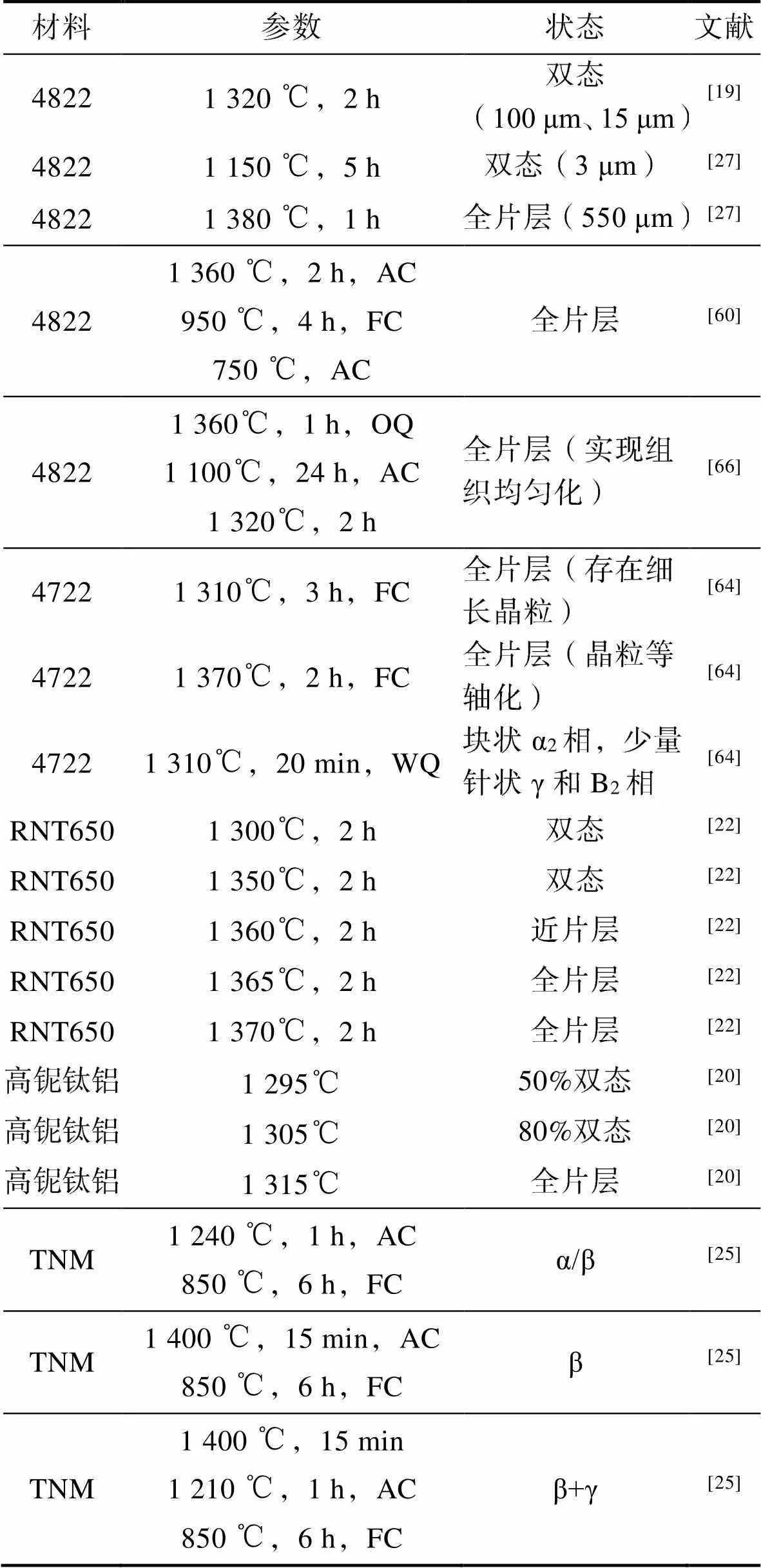

3.2 热处理

热处理能够有效调控钛铝合金的微观结构,并进一步影响其力学性能。热处理保温温度和冷却速率是决定所形成的微观结构的关键因素。一般地,提高保温温度能够促进片层结构的形成,从而提高片层团的体积分数,但提高冷却速率会导致晶粒尺寸和片层宽度的细化。材料的元素组分对微观组织及相变温度有直接影响[63]。现有文献报道EB−PBF成形TiAl的热处理工艺参数见表3。Hernandez等[27]研究了不同保温温度的退火热处理对成形态组织的影响。成形态的试样具有晶粒尺寸为15 μm左右的等轴双态组织。在1 150 ℃、5 h退火和1 380 ℃、1 h退火的试样分别表现出晶粒尺寸为3 μm左右的双相结构和尺寸约为550 μm的粗大片层团晶粒结构。Biamino等[19]研究发现,对热等静压后的4822试样在1 320 ℃下保温2 h可以得到理想的双态组织。Yue等[64]通过改变保温温度实现了4722合金的微观组织调控。另外,关于高铌钛铝、RNT650、TNM等不同钛铝合金的热处理也有报道[20, 22, 25]。

图8 钛铝合金的定制化功能梯度结构(字母TH为α+β相钛合金)[55]

图9 热等静压前后的EB–PBF钛铝合金

表2 现有文献报道EB−PBF成形TiAl的热等静压工艺参数

Tab.2 Hot isostatic pressing process parameters for TiAl fabricated by EB-PBF reported in literature

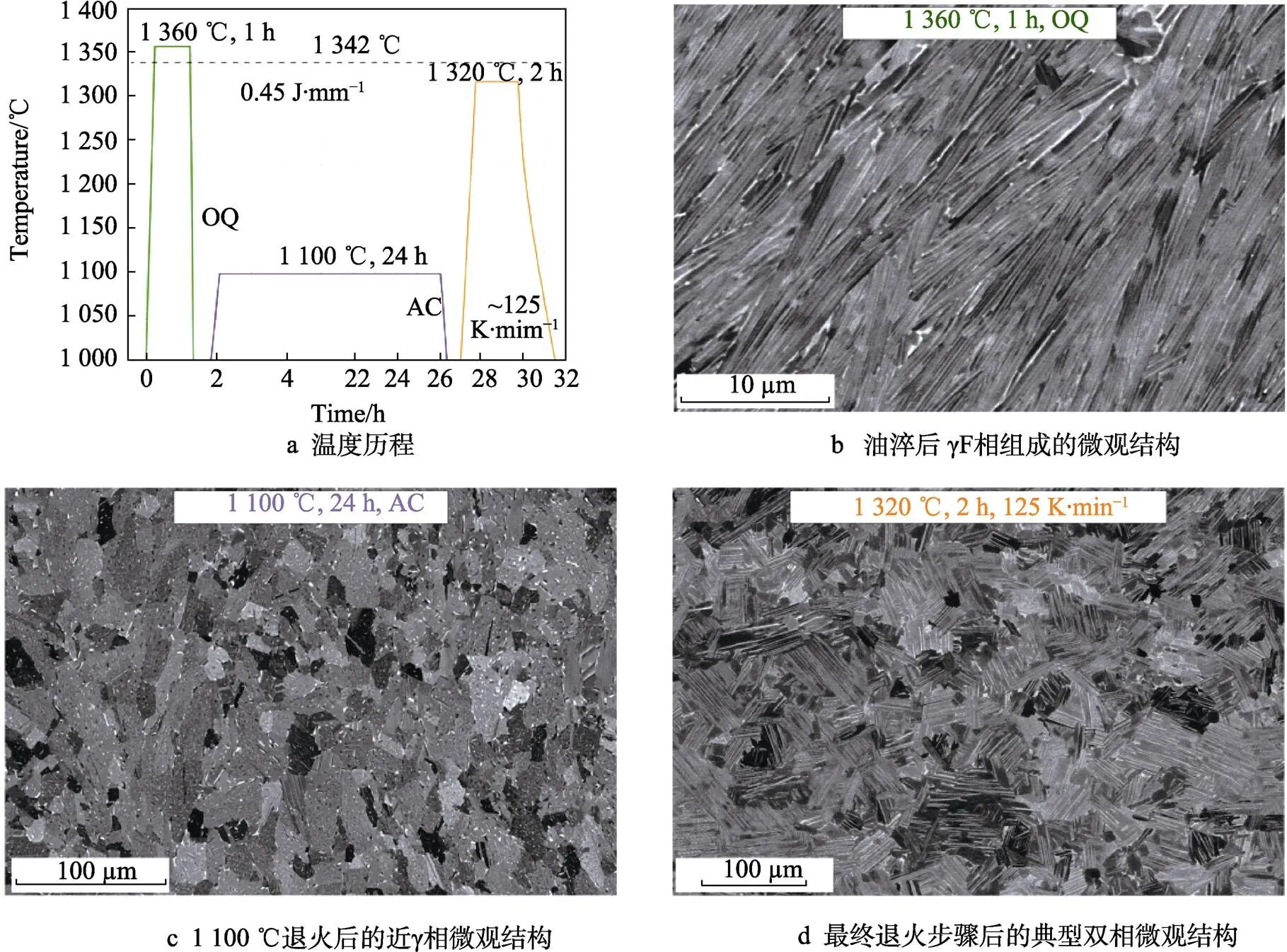

上述提及了关于EB−PBF成形的钛铝合金存在组织不均匀的情况,最典型的情况是周期性的条带组织。Wartbichler等[65]对此提出了一种基于亚稳态相变的均质化热处理路线。首先在1 360 ℃下也即α单相区域均质退火1 h,然后进行油淬,随后在1 00 ℃退火24 h以诱导再结晶,最后在1320 ℃退火2 h,以125 K/min的冷却速度冷却至室温。图10展示了具体的温度历史和油淬后的γF相组成微观结构,即1 100 ℃退火后近γ相微观结构与最终退火步骤后的典型双向微观结构。这种热处理方案能够有效地改善组织不均匀现象。

3.3 表面处理

γ−TiAl由于具有高硬度、高脆性、低导热系数、高化学反应性和强硬化倾向等特性,被认为是难加工材料[67]。目前,成形态的EB−PBF−TiAl表面质量较差,其侧表面粗糙度通常在30 μm左右[68],而航空结构件要求具有很高的表面光洁度,因此,表面处理对EB−PBF成形的钛铝合金是必要的。Al-Ahmari等[69]研究了EB−PBF制备的GE4822合金在铣削过程中各选定输入参数(主轴速度、进料速率、切割深度和冷却剂类型)对零件表面粗糙度的影响。Anwar等[68,70]研究了EB−PBF制备的GE4822合金的切削性能。针对侧表面的切削,垂直于打印方向进刀可以获得比平行于打印方向进刀更好的表面质量,经过参数优化,表面质量最高可以获得为0.12 μm的状态。比较无涂层和使用TiAlN/Al2O3/ZrCN涂层的刀具对成形态4822合金的切削性能可以发现,涂层刀具的切削效果不佳,由于涂层的隔热作用导致刀具界面处于高温,加剧了刀具的磨损和氧化;无碳化物涂层刀具可以较好地实现表面处理。Chowdhury等[4]利用L36实验设计方案对EB−PBF成形态的4822合在金切削过程中的主要参数开展了大量实验,并提出了一种利用切削工艺参数预测最终表面质量的方法。

表3 现有文献报道EB−PBF成形TiAl的热处理工艺参数

Tab.3 Heat treatment process parameters used in TiAl fabricated by EB-PBF reported in literature

注:AC为空冷;FC为炉液;OQ为油淬;WQ为水淬。

3.4 其他后处理方式

超塑性成形、热成形等工艺是传统钛铝合金实现薄壁、复杂曲面等特殊结构的重要方式[71]。“近净成形”的特征使得EB−PBF钛铝的塑性变形加工研究鲜有报道。目前,增材钛铝的塑性不足,尤其是最常见的4822合金室温伸长率通常不超过2%,这给塑性加工带来了极大挑战。

图10 基于亚稳态相变的EB–PBF钛铝合金均质化热处理路线[66]

4 EB−PBF的钛铝性能表征与评价

4.1 静态力学性能

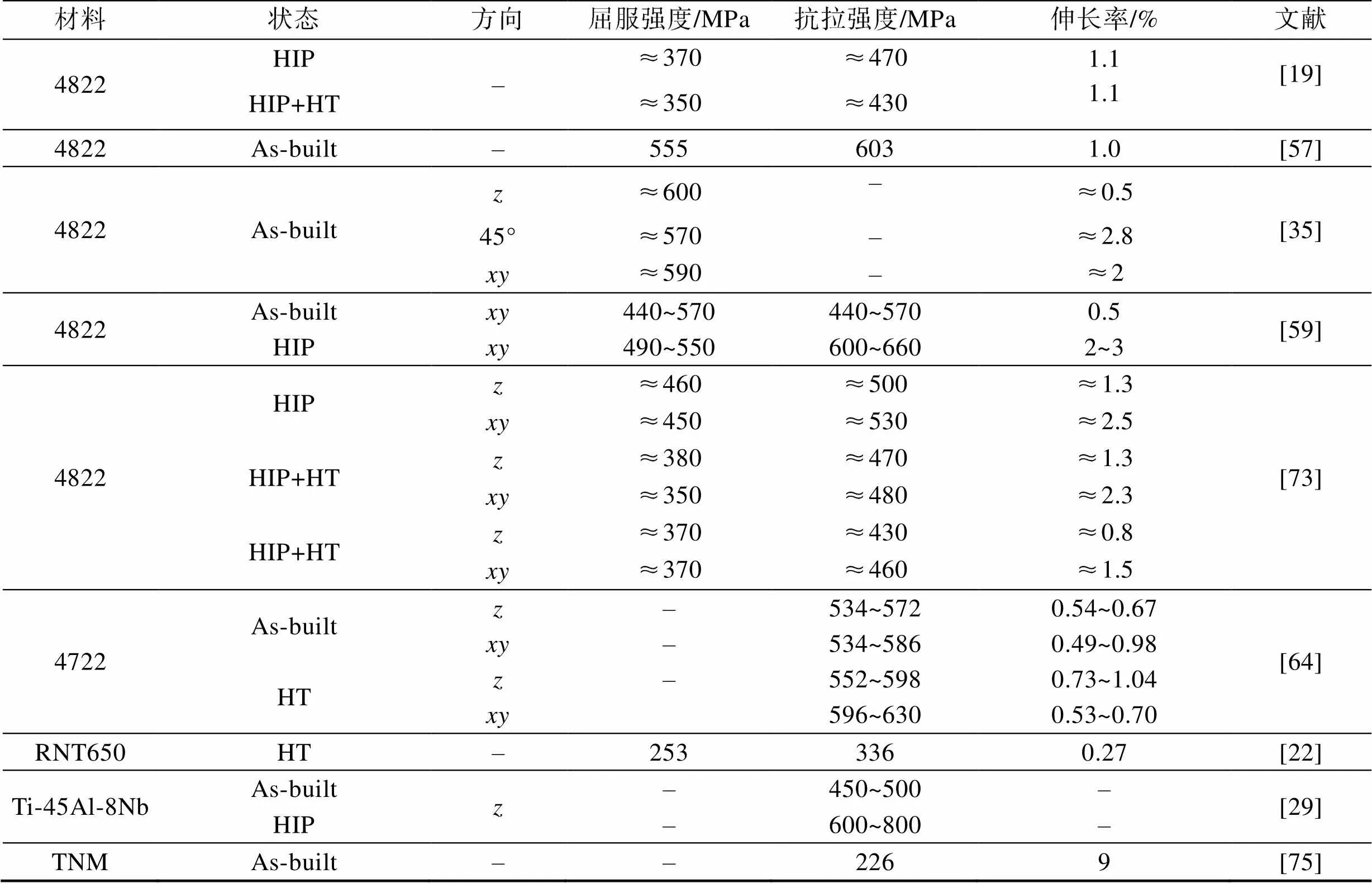

钛铝材料的力学性能与其微观结构有着密切联系[72],等轴γ相、双态组织、近片层、全片层等不同结构具有显著的差异。一般认为,精细的等轴微观结构有利于延展性和强度,而较粗的全层微观结构(或近层)有利于蠕变性能。研究表明[73],EB−PBF成形的钛铝合金其力学性能表现出了强烈的各向异性,并且在热等静压和热处理之后依然存在。热处理工艺参数对于材料的拉伸性能也有很大影响[74]。EB−PBF制备钛铝合金室温拉伸性能的相关研究报道见表4。

4.2 疲劳与蠕变性能

作为一种非常有潜力的航空结构材料,钛铝基金属间化合物的应用场景主要集中在航空发动机的中温段结构件,其服役性能尤其重要。目前,已有关于疲劳、蠕变、持久等多方面的研究报道。

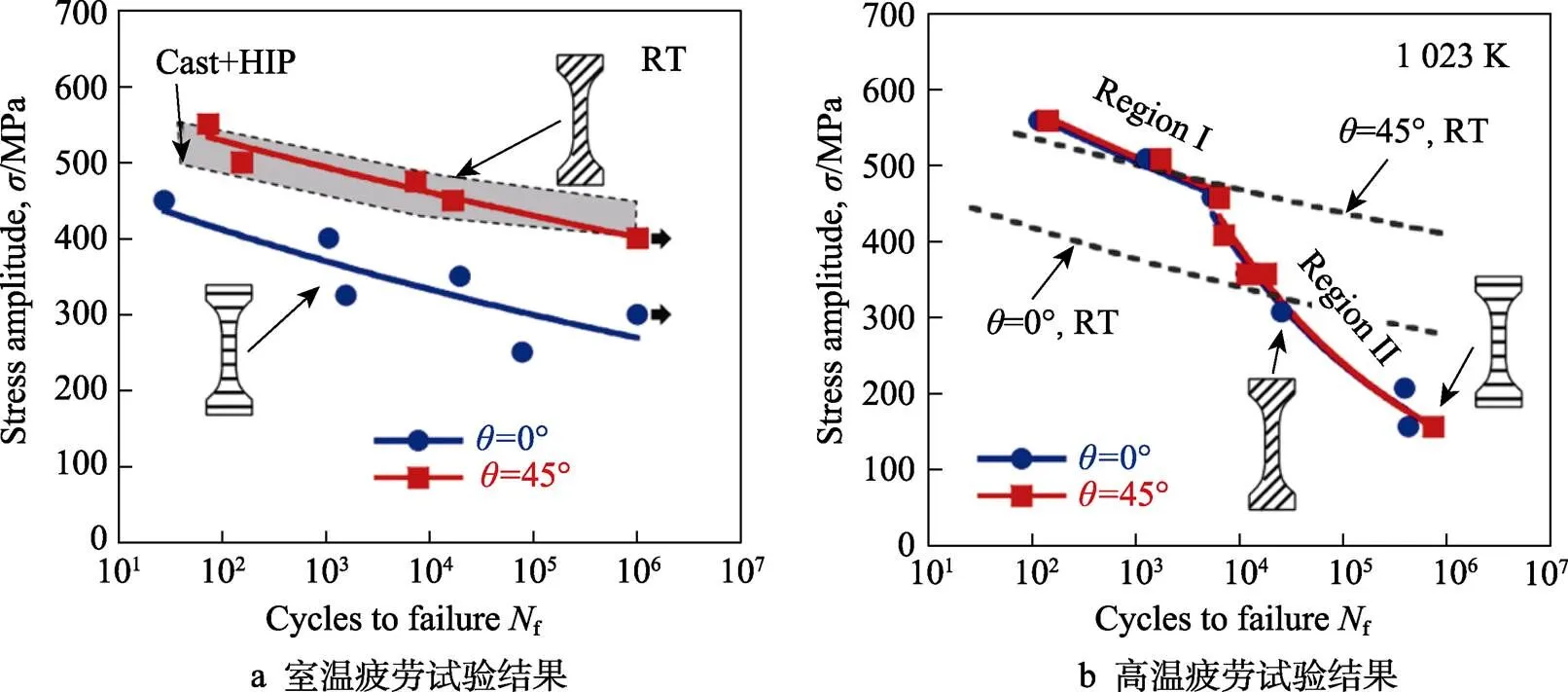

与镍基高温合金相比,由于γ−TiAl的疲劳裂纹扩展阈值较低且缺陷敏感度较高,因而在损伤容限设计方案中难以应用。实验研究[65]发现,利用EB−PBF技术制备的Ti−48Al−2Cr−2Nb具有比传统铸造或粉末冶金方式制备的材料更好的疲劳性能。Icoz等[76]利用DIC技术表征了EB−PBF的钛铝合金GE4822在疲劳载荷下的变形行为,确认了片层状晶粒起到了类似于内在初始缺陷的效果,引起了裂纹的萌生。由于片层团的不同取向导致了应变不均匀性,从而带来了在晶界处局部应变的积累,最终促成了疲劳裂纹。因此,对于全片层结构的钛铝合金,片层尺寸过大对疲劳性能有着直接的负面影响。Cho等[77]研究了在室温和750 ℃下不同打印方向对试样疲劳性能的影响。值得注意的是,45°打印的成形态材料在室温下具备与热等静压处理的铸造材料相当的疲劳强度,且优于垂直打印的成形态材料。不过在高温环境中,垂直打印和45°打印的合金棒疲劳性能没有明显差别(见图11),在室温下45°打印的材料中,倾斜的γ条带通过剪切变性限制了裂纹的萌生,同时,在加载方向的主平面上层与层之间的缺陷更少,体现出了较好的疲劳性能。随着温度的升高,材料形变过程的塑性功降低,应力集中更为显著,并通过材料中的孔隙引发了裂纹萌生。而高温下γ条带的晶间断裂成为了裂纹扩展的主要机制,打印方向的效应变得微弱。

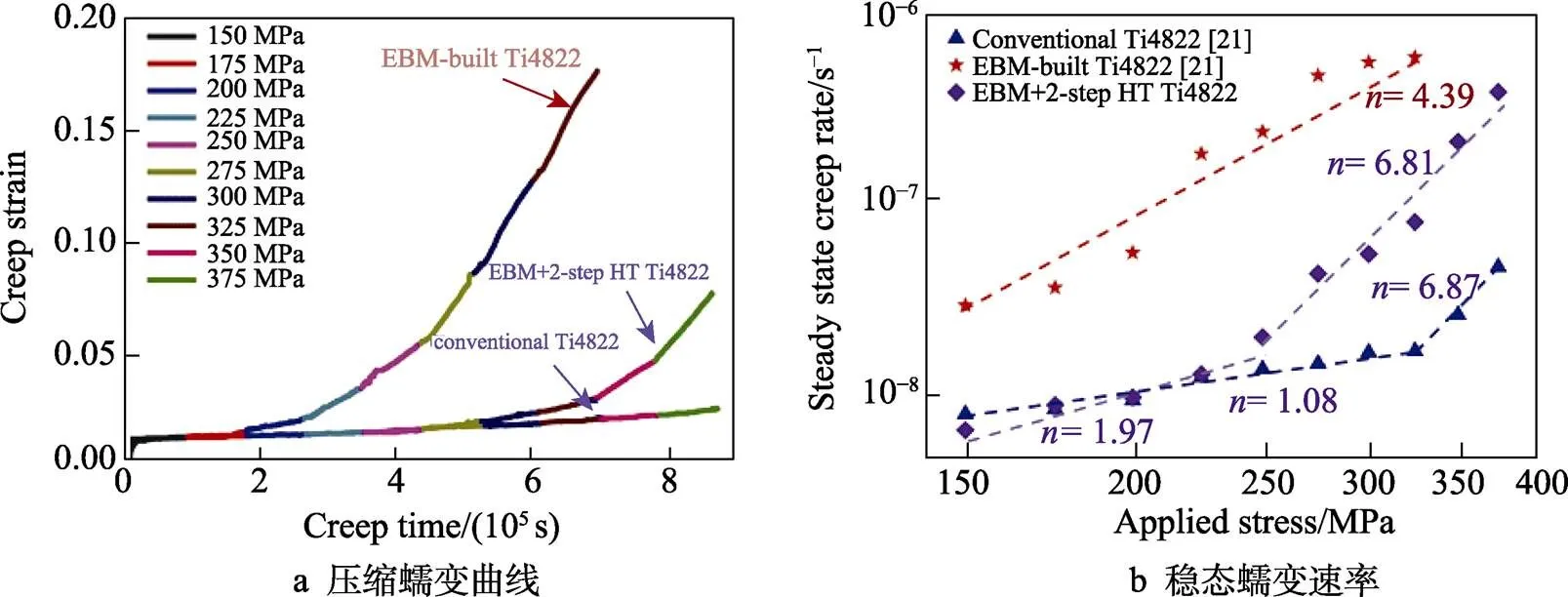

Baudana等[22]进行了热处理后EB−PBF成形RNT650合金的蠕变测试,获得了与铸态RNT650相当的结果。Kim等[60]对成形态和热处理后4822合金的蠕变开展了研究。成形态试样由于其细小的晶粒组织,使其塑性良好,但是蠕变性能不佳。有研究人员[60]提出了2步热处理方案,将材料的微观结构调控为尺寸在100 μm左右的全片层组织,保持了较好的塑性,显著提升了抗蠕变性能,但仍弱于传统方式制备的材料(见图12)。

表4 EB−PBF制备钛铝合金的室温拉伸性能

Tab.4 Room temperature tensile properties of alloys fabricated by EB-PBF

注:“–”表示原文无相关数据。

图11 不同打印方向EB−PBF成形4822合金的疲劳测试SN曲线[77]

4.3 抗腐蚀与氧化性能

Seikh等[78]对EB−PBF成形的4822合金在质量分数3.5%的NaCl溶液中的腐蚀性能进行了研究,结果表明,EB−PBF生产的γ-TiAl合金具有良好的耐腐蚀性,其抗极化性和腐蚀电位值高,腐蚀电流和腐蚀速率值低。Abdo等[79]研究了4822合金在1 mol/L的盐酸溶液中不同浸泡时间和温度下的腐蚀行为。

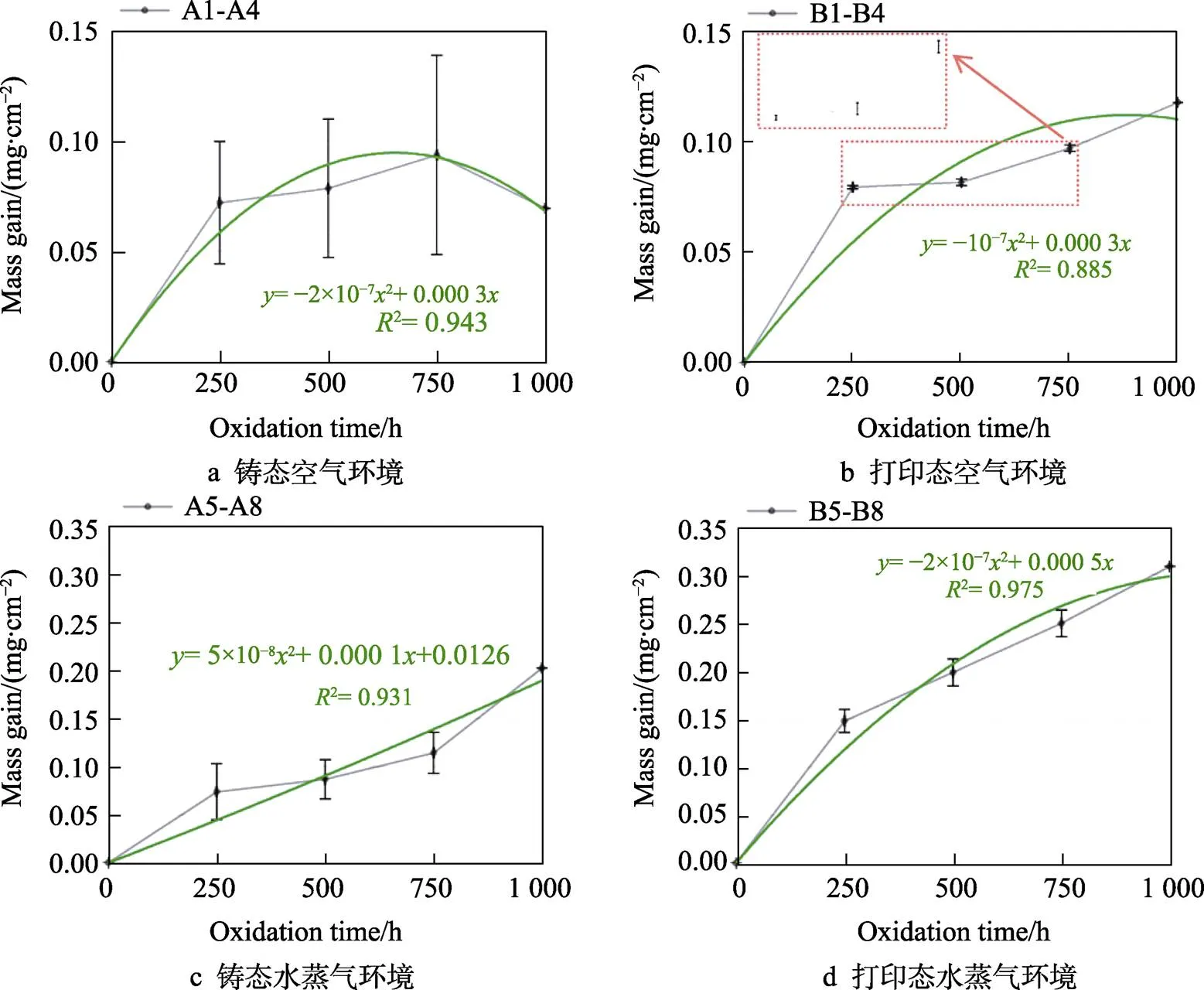

Swadzba等[80]研究了EB−PBF的4822合金在750、800、850、900 ℃下的氧化行为。在EB−PBF试样中,特有的片层组织和等轴晶交替出现的微观组织特征带来了特殊的氧化效果。在含铝量较低的片层组织处容易出现连续的氮化物层与氧化铝分层,导致氧化层厚度增加,而在含铝量较高的γ晶粒附近,氮化物和α氧化铝混合出现,能够降低氧化层厚度。Dudziak等[81]比较了铸态和EB−PBF成形态的RNT650合金在空气和水蒸气环境下的高温氧化行为(见图13)。Narayana等[75]研究了EB−PBF成形的TNM合金经过热处理调控组织后的高温氧化行为,发现热处理后的组织呈现细小均匀的片层结构,在高温下的抗氧化效果优于铸态的粗大组织,也优于成形态中尺寸不均匀的组织。

图12 铸态、EB−PBF成形态和两步热处理4822合金的压缩蠕变曲线和稳态蠕变速率[60]

4.4 其他性能

Sankar等[82]报道了关于EB−PBF制备4822合金的焊接性能,开展了成形态和热处理后材料的旋转摩擦焊实验。研究认为,热处理没有改善成形态材料的焊接性能,二者界面结合效果均不佳,但焊后的热处理能够改善界面结合效果。

Pradeep等[83-84]研究了EB−PBF制备4822合金的磨损性能。研究结果表明,与Ti−6Al−4V和Inconel 718相比,EB−PBF的4822合金具有良好的层间结合效果,其显微硬度更高,具有良好的耐磨性。利用激光表面重熔技术改善成形态4822合金的表面质量后,耐磨性能可以进一步提高。

除了在航空航天领域的应用,钛铝合金也有在医疗领域应用的潜力,是应用广泛的医疗植入物选材。Mohammad等[61]评估了EB−PBF的4822医疗植入物的生物相容性,研究发现,EB−PBF制备的γ–tial植入物具有与医用纯钛相当的细胞黏附性和增殖性,与热等静压后的试样相比,成形态试样的体外抗磨损与抗腐蚀性能更佳。

图13 RNT650合金的高温氧化测试结果[81]

5 总结与展望

近年来,逐渐丰富的关于EB−PBF钛铝合金的研究推动了技术的发展,多种牌号的钛铝合金都实现了高致密度的增材制造成形。但EB−PBF制造钛铝合金依然存在在成形过程中成分变化、微观组织的不均匀性、较差的表面质量等不足,限制了材料的大规模产业化应用。

关于工艺参数实验、熔池冶金过程仿真、多尺度材料表征等方面的研究加深了学术界对于成形工艺过程的理解,也不断提出了工艺优化的思路。除了成形工艺开发与优化外,利用热等静压、热处理和表面铣削等后处理工艺,实现了缺陷愈合、组织均匀化调控和表面质量改善等优化手段,弥补了EB−PBF钛铝合金的不足。多方位的材料性能表征与评价正在丰富对EB−PBF钛铝合金的认知,为实际工程化应用提供了科学指导。

除了成形工艺、后处理和性能等方面的研究外,还有其他研究方向值得关注。粉末制备与回收利用过程对于EB−PBF成形的钛铝合金也有重要影响。在制粉过程中引入的缺陷可能会保留在成形材料之中,并且导致疲劳性能等关键指标下降。保持原材料粉末中铝元素比例的稳定,同时限制含氧量、含氮量对成性件的一致性和稳定性十分关键。因此,开展钛铝合金粉末制备和使用过程的研究具有重要意义。另外,现有的研究大多数针对传统牌号尤其是GE4822合金开展。从成分设计角度来说,针对传统制备方法使用的钛铝合金成分可能要满足可铸性、可加工性等需求,并非增材制造工艺的最佳选择。能够结合EB−PBF工艺特点的新型钛铝合金成分开发值得关注。

需要强调的是,目前EB−PBF钛铝合金材料最主要的目标应用场景是在航空航天领域作为中温段结构材料替代镍基高温合金,因此,对EB−PBF钛铝合金在高温下的拉伸、疲劳、蠕变、氧化等服役性能进行全面系统的研究十分必要,而目前的研究还不够充分,并且往往局限于表征测试。结合EB−PBF的工艺过程特点,深刻分析工艺特性对于制备材料服役性能的有利与不利影响,提出针对性的工艺优化方案,将会有效突破限制EB−PBF钛铝合金大规模应用的瓶颈。

[1] BEWLAY B P, NAG S, SUZUKI A, et al. TiAl Alloys in Commercial Aircraft Engines[J]. Materials at High Temperatures, 2016, 33(4/5): 549-559.

[2] WU Xin-hua. Review of Alloy and Process Development of TiAl Alloys[J]. Intermetallics, 2006, 14(10/11): 1114-1122.

[3] Anon. GE Aviation Invests in EBM[J]. Metal Powder Report, 2019, 74(5): 272.

[4] DZOGBEWU T C, DU PREEZ W B. Additive Manufacturing of Ti-Based Intermetallic Alloys: A Review and Conceptualization of a Next-Generation Machine[J]. Materials, 2021, 14(15): 4317.

[5] CHEN Wei, LI Zhi-qiang. Additive Manufacturing of Titanium Aluminides[M].Additive Manufacturing for the Aerospace Industry. Amsterdam: Elsevier, 2019: 235-263.

[6] THOMAS M, MALOT T, AUBRY P. Laser Metal Deposition of the Intermetallic TiAl Alloy[J].Metallurgical and Materials Transactions A, 2017, 48(6): 3143-3158.

[7] LEWANDOWSKI J J, SEIFI M. Metal Additive Manufacturing: A Review of Mechanical Properties[J]. Annual Review of Materials Research, 2016, 46: 151-186.

[8] EMIRALIOĞLU A, ÜNAL R. Additive Manufacturing of Gamma Titanium Aluminide Alloys: A Review[J].Journal of Materials Science, 2022, 57(7): 4441-4466.

[9] 王林,沈忱,张弛,等. 增材制造TiAl合金的研究现状及展望[J]. 电焊机, 2020, 50(4): 1-12.

WANG Lin, SHEN Chen, ZHANG Chi, et al. Research Progress and Prospects of TiAl Alloy Produced by Additive Manufacturing Technology[J]. Electric Welding Machine, 2020, 50(4): 1-12.

[10] 王茂松,杜宇雷. 增材制造钛铝合金研究进展[J]. 航空学报, 2021, 42(7): 625263.

WANG Mao-song, DU Yu-lei. Research Progress of Additive Manufacturing of TiAl Alloys[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(7): 625263.

[11] 王虎,赵琳,彭云,等. 增材制造TiAl基合金的研究进展[J]. 粉末冶金技术,2022, 40(2): 110-117.

WANG Hu, ZHAO Lin, PENG Yun, et al. Research Progress of TiAl-Based Alloys Fabricated by Additive Manufacturing[J]. Powder Metallurgy Technology, 2022, 40(2): 110-117.

[12] 车倩颖,李会霞,贺卫卫,等. TiAl合金粉床电子束选区熔化成形研究进展[J]. 航空制造技术,2021,64(3): 52-60.

CHE Qian-ying, LI Hui-xia, HE Wei-wei, et al. Research Progress in TiAl Alloys Prepared by Powder Selective Electron Beam Melting[J]. Aeronautical Manufacturing Technology, 2021, 64(3): 52-60.

[13] CLEMENS H, MAYER S. Design Processing Microstructure Properties and Applications of Advanced Intermetallic TiAl Alloys[J]. Advanced Engineering Materials, 2013, 15(4): 191-215.

[14] 杨锐. 钛铝金属间化合物的进展与挑战[J]. 金属学报, 2015, 51(2): 129-147.

YANG Rui. Advances and Challendes of TiAl Base Alloys [J]. Acta Metallurgica Sinica, 2015, 51(2): 129-147.

[15] KÖRNER C. Additive Manufacturing of Metallic Components by Selective Electron Beam Melting—A Review[J]. International Materials Reviews, 2016, 61(5): 361-377.

[16] CORMIER D, HARRYSSON O, MAHALE T, et al. Freeform Fabrication of Titanium Aluminide via Electron Beam Melting Using Prealloyed and Blended Powders[J]. Research Letters in Materials Science, 2007, 2007: 034737.

[17] MURR L E, GAYTAN S M, CEYLAN A, et al. Characterization of Titanium Aluminide Alloy Components Fabricated by Additive Manufacturing Using Electron Beam Melting[J]. Acta Materialia, 2010, 58(5): 1887-1894.

[18] GE Wen-jun, GUO Chao, LIN Feng. Effect of Process Parameters on Microstructure of TiAl Alloy Produced by Electron Beam Selective Melting[J]. Procedia Engineering, 2014, 81: 1192-1197.

[19] BIAMINO S, PENNA A, ACKELID U, et al. Electron Beam Melting of Ti-48Al-2Cr-2Nb Alloy: Microstructure and Mechanical Properties Investigation[J]. Intermetallics, 2011, 19(6): 776-781.

[20] TERNER M, BIAMINO S, EPICOCO P, et al. Electron Beam Melting of High Niobium Containing TiAl Alloy: Feasibility Investigation[J]. Steel Research International, 2012, 83(10): 943-949.

[21] TANG H P, YANG G Y, JIA W P, et al. Additive Manufacturing of a High Niobium-Containing Titanium Aluminide Alloy by Selective Electron Beam Melting[J]. Materials Science and Engineering: A, 2015, 636: 103-107.

[22] BAUDANA G, BIAMINO S, KLÖDEN B, et al. Electron Beam Melting of Ti-48Al-2Nb-0.7Cr-0.3Si: Feasibility Investigation[J]. Intermetallics, 2016, 73: 43-49.

[23] 阚文斌, 林均品. 增材制造技术制备钛铝合金的研究进展[J]. 中国材料进展, 2015, 34(2): 111-119.

KAN Wen-bin, LIN Jun-pin. Research Progress on Fabrication of TiAl Alloys Fabricated by Additive Manufacturing[J]. Materials China, 2015, 34(2): 111-119.

[24] JUECHTER V, FRANKE M M, MERENDA T, et al. Additive Manufacturing of Ti-45Al-4Nb-C by Selective Electron Beam Melting for Automotive Applications[J]. Additive Manufacturing, 2018, 22: 118-126.

[25] NARAYANA P L, LI Cheng-lin, KIM S W, et al. High Strength and Ductility of Electron Beam Melted β Stabilized Γ-TiAl Alloy at 800℃[J]. Materials Science and Engineering: A, 2019, 756: 41-45.

[26] CHO K, KAWABATA H, HAYASHI T, et al. Peculiar Microstructural Evolution and Tensile Properties of Β-Containing γ-TiAl Alloys Fabricated by Electron Beam Melting[J]. Additive Manufacturing, 2021, 46: 102091.

[27] HERNANDEZ J, MURR L E, GAYTAN S M, et al. Microstructures for Two-Phase Gamma Titanium Aluminide Fabricated by Electron Beam Melting[J].Metallography Microstructure and Analysis, 2012, 1(1): 14-27.

[28] REITH M, FRANKE M, SCHLOFFER M, et al. Processing 4th Generation Titanium Aluminides via Electron Beam Based Additive Manufacturing - Characterization of Microstructure and Mechanical Properties[J]. Materialia, 2020, 14: 100902.

[29] KAN Wen-bin, LIANG Yong-feng, PENG Hui, et al. Microstructural Degradation of Ti-45Al-8Nb Alloy during the Fabrication Process by Electron Beam Melting[J].JOM, 2017, 69(12): 2596-2601.

[30] YUE Hang-yu, PENG Hui, LI Rui-feng, et al. Metastable Phase and Microstructural Degradation of a TiAl Alloy Produced via Selective Electron Beam Melting[J]. Vacuum, 2021, 192: 110491.

[31] MOHAMMAD A, AL-AHMARI A M, ALFAIFY A, et al. Effect of Melt Parameters on Density and Surface Roughness in Electron Beam Melting of Gamma Titanium Aluminide Alloy[J]. Rapid Prototyping Journal, 2017, 23(3): 474-485.

[32] SEIFI M, SALEM A A, SATKO D P, et al. Effects of HIP on Microstructural Heterogeneity, Defect Distribution and Mechanical Properties of Additively Manufactured EBM Ti-48Al-2Cr-2Nb[J]. Journal of Alloys and Compounds, 2017, 729: 1118-1135.

[33] KLASSEN A, FORSTER V E, JUECHTER V, et al. Numerical Simulation of Multi-Component Evaporation during Selective Electron Beam Melting of TiAl[J]. Journal of Materials Processing Technology, 2017, 247: 280-288.

[34] SCHWERDTFEGER J, KÖRNER C. Selective Electron Beam Melting of Ti-48Al-2Nb-2Cr: Microstructure and Aluminium Loss[J]. Intermetallics, 2014, 49: 29-35.

[35] TODAI M, NAKANO T, LIU Tian-qi, et al. Effect of Building Direction on the Microstructure and Tensile Properties of Ti-48Al-2Cr-2Nb Alloy Additively Manufactured by Electron Beam Melting[J]. Additive Manufacturing, 2017, 13: 61-70.

[36] WARTBICHLER R, CLEMENS H, MAYER S. Electron Beam Melting of a β -Solidifying Intermetallic Titanium Aluminide Alloy[J]. Advanced Engineering Materials, 2019, 21(12): 1900800.

[37] SHAHEDI A M, NAYEBI B, FARVIZI M, et al. Formation of Al-Al2O3Core-Shell Nanosphere Chains during Electron Beam Melting of γ-TiAl[J]. Intermetallics, 2021, 136: 107261.

[38] CHEN Yu-yong, YUE Hang-yu, WANG Xiao-peng. Microstructure, Texture and Tensile Property as a Function of Scanning Speed of Ti-47Al-2Cr-2Nb Alloy Fabricated by Selective Electron Beam Melting[J]. Materials Science and Engineering: A, 2018, 713: 195-205.

[39] KAN W, CHEN B, JIN C, et al. Microstructure and Mechanical Properties of a High Nb-TiAl Alloy Fabricated by Electron Beam Melting[J]. Materials & Design, 2018, 160: 611-623.

[40] YUE Hang-yu, CHEN Yu-yong, WANG Xiao-peng, et al. Microstructure, Texture and Tensile Properties of Ti-47Al-2Cr-2Nb Alloy Produced by Selective Electron Beam Melting[J]. Journal of Alloys and Compounds, 2018, 766: 450-459.

[41] KAN W, CHEN B, PENG H, et al. Formation of Columnar Lamellar Colony Grain Structure in a High Nb-TiAl Alloy by Electron Beam Melting[J]. Journal of Alloys and Compounds, 2019, 809: 151673.

[42] POLOZOV I, KANTYUKOV A, GONCHAROV I, et al. Additive Manufacturing of Ti-48Al-2Cr-2Nb Alloy Using Gas Atomized and Mechanically Alloyed Plasma Spheroidized Powders[J]. Materials (Basel, Switzerland), 2020, 13(18): 3952.

[43] WIMLER D, LINDEMANN J, REITH M, et al. Designing Advanced Intermetallic Titanium Aluminide Alloys for Additive Manufacturing[J]. Intermetallics, 2021, 131: 107109.

[44] WIMLER D, KÄSZNAR K, MUSI M, et al. How Electron Beam Melting Tailors the Al-Sensitive Microstructure and Mechanical Response of a Novel Process-Adapted Γ[J]. Materials & Design, 2021, 212: 110187.

[45] KAN W, CHEN B, PENG H, et al. Fabrication of Nano-TiC Reinforced High Nb-TiAl Nanocomposites by Electron Beam Melting[J]. Materials Letters, 2020, 259: 126856.

[46] GAO B, PENG H, LIANG Y, et al. Electron Beam Melted TiC/High Nb-TiAl Nanocomposite: Microstructure and Mechanical Property[J]. Materials Science and Engineering: A, 2021, 811: 141059.

[47] YUE Hang-yu, PENG Hui, FAN Guo-hua, et al. Microstructure and Mechanical Properties of Y2O3-Bearing Ti-48Al-2Cr-2Nb Alloy Prepared by Selective Electron Beam Melting[J]. Materials Science and Engineering: A, 2022, 840: 142960.

[48] 郭照灿, 张德海, 何文斌, 等. 金属多材料增材制造研究现状与展望[J]. 精密成形工程, 2022, 14(2): 129-137.

GUO Zhao-can, ZHANG De-hai, HE Wen-bin, et al. Research Status and Prospect of Metal Multi-Material Additive Manufacturing[J]. Journal of Netshape Forming Engineering, 2022, 14(2): 129-137.

[49] ZHAI Wen-gang, WANG Pan, NG F L, et al. Hybrid Manufacturing of γ-TiAl and Ti-6Al-4V Bimetal Component with Enhanced Strength Using Electron Beam Melting[J]. Composites Part B: Engineering, 2021, 207: 108587.

[50] GUO Chao, GE Wen-jun, LIN Feng. Dual-Material Electron Beam Selective Melting: Hardware Development and Validation Studies[J]. Engineering, 2015, 1(1): 124-130.

[51] GE Wen-jun, GUO Chao, LIN Feng. Microstructures of Components Synthesized via Electron Beam Selective Melting Using Blended Pre-Alloyed Powders of Ti6Al4V and Ti45Al7Nb[J]. Rare Metal Materials and Engineering, 2015, 44(11): 2623-2627.

[52] ZHOU Jun, LI Hong-xin, YU Ye-feng, et al. Research on Aluminum Component Change and Phase Transformation of TiAl-Based Alloy in Electron Beam Selective Melting Process under Multiple Scan[J]. Intermetallics, 2019, 113: 106575.

[53] 周俊, 周斌, 李宏新, 等. 电子束选区熔化线能量密度对钛铝合金粉末中铝元素挥发的影响[J]. 电加工与模具, 2018(4): 52-56.

ZHOU Jun, ZHOU Bin, LI Hong-xin, et al. Influence of Line Energy Density of Electron Beam Selective Melting on Volatilization of Aluminum in TiAl Alloy Powders[J]. Electromachining & Mould, 2018(4): 52-56.

[54] ZHOU Jun, LI Hong-xin, YU Ye-feng, et al. Characterization of Interfacial Transition Zone of Functionally Graded Materials with Graded Composition from a Single Material in Electron Beam Powder Bed Fusion[J]. Journal of Alloys and Compounds, 2020, 832: 154774.

[55] ZHOU Jun, LI Hong-xin, YU Ye-feng, et al. Fabrication of Functionally Graded Materials from a Single Material by Selective Evaporation in Electron Beam Powder Bed Fusion[J]. Materials Science and Engineering: A, 2020, 793: 139827.

[56] 朱郎平, 李建崇, 张美娟, 等. 钛铝低压涡轮叶片熔模铸造精确成形及冶金缺陷分析[J]. 精密成形工程, 2018, 10(3): 87-92.

ZHU Lang-ping, LI Jian-chong, ZHANG Mei-juan, et al. Precise Forming and Metallurgical Defects of TiAl Low Pressure Turbine Blade by Investment Casting[J]. Journal of Netshape Forming Engineering, 2018, 10(3): 87-92.

[57] WANG J, YANG K, LIU N, et al. Microstructure and Tensile Properties of Ti-48Al-2Cr-2Nb Rods Additively Manufactured by Selective Electron Beam Melting[J].JOM, 2017, 69(12): 2751-2755.

[58] LI Yang, LIANG Xiao-yu, PENG Guo-chen, et al. Effect of Heat Treatments on the Microstructure and Mechanical Properties of IN738LC Prepared by Electron Beam Powder Bed Fusion[J]. Journal of Alloys and Compounds, 2022, 918: 165807.

[59] CAKMAK E, NANDWANA P, SHIN D, et al. A Comprehensive Study on the Fabrication and Characterization of Ti-48Al-2Cr-2Nb Preforms Manufactured Using Electron Beam Melting[J]. Materialia, 2019, 6: 100284.

[60] KIM Y K, HONG J K, LEE K A. Enhancing the Creep Resistance of Electron Beam Melted Gamma Ti-48Al-2Cr-2Nb Alloy by Using Two-Step Heat Treatment[J]. Intermetallics, 2020, 121: 106771.

[61] MOHAMMAD A, AL-AHMARI A M, BALLA V K, et al. In Vitro Wear, Corrosion and Biocompatibility of Electron Beam Melted γ-TiAl[J]. Materials & Design, 2017, 133: 186-194.

[62] SIZOVA I, SVIRIDOV A, BAMBACH M, et al. A Study on Hot-Working as Alternative Post-Processing Method for Titanium Aluminides Built by Laser Powder Bed Fusion and Electron Beam Melting[J]. Journal of Materials Processing Technology, 2021, 291: 117024.

[63] 彭英博, 王广甫, 陈锋, 等. Nb、Cr和Mo对新型β/γ-TiAl合金组织与相变的影响[J]. 材料科学与工艺, 2014, 22(5): 91-96.

PENG Ying-bo, WANG Guang-fu, CHEN Feng, et al. Effects of Nb, Cr, Mo on the Microstructure and Phase Transformation of the Novel Β/γ- TiAl Alloy[J]. Materials Science and Technology, 2014, 22(5): 91-96.

[64] YUE Hang-yu, PENG Hui, LI Rui-feng, et al. Effect of Heat Treatment on the Microstructure and Anisotropy of Tensile Properties of TiAl Alloy Produced via Selective Electron Beam Melting[J]. Materials Science and Engineering: A, 2021, 803: 140473.

[65] FILIPPINI M, BERETTA S, PATRIARCA L, et al. Defect Tolerance of a Gamma Titanium Aluminide Alloy[J]. Procedia Engineering, 2011, 10: 3677-3682.

[66] WARTBICHLER R, CLEMENS H, MAYER S, et al. On the Formation Mechanism of Banded Microstructures in Electron Beam Melted Ti-48Al-2Cr-2Nb and the Design of Heat Treatments as Remedial Action[J]. Advanced Engineering Materials, 2021, 23(12): 2101199.

[67] KIM Y W, KIM S L. Advances in Gammalloy Materials-Processes-Application Technology: Successes, Dilemmas, and Future[J].JOM, 2018, 70(4): 553-560.

[68] ANWAR S, AHMED N, ABDO B M, et al. Electron Beam Melting of Gamma Titanium Aluminide and Investigating the Effect of EBM Layer Orientation on Milling Performance[J].The International Journal of Advanced Manufacturing Technology, 2018, 96(9/10/ 11/12): 3093-3107.

[69] AL-AHMARI A, ASHFAQ M, ALFAIFY A, et al. Predicting Surface Quality of γ-TiAl Produced by Additive Manufacturing Process Using Response Surface Method[J].Journal of Mechanical Science and Technology, 2016, 30(1): 345-352.

[70] ANWAR S, AHMED N, PERVAIZ S, et al. On the Turning of Electron Beam Melted Gamma-TiAl with Coated and Uncoated Tools: A Machinability Analysis[J]. Journal of Materials Processing Technology, 2020, 282: 116664.

[71] 王安阳, 王重阳, 卢振, 等. TiAl薄壁中空结构材料制备与成形一体化研究现状[J]. 精密成形工程, 2022, 14(2): 66-73.

WANG An-yang, WANG Chong-yang, LU Zhen, et al. Research Status of Integration of Preparation and Forming of TiAl Thin Wall Hollow Structure Materials[J]. Journal of Netshape Forming Engineering, 2022, 14(2): 66-73.

[72] 彭英博, 陈锋, 王敏智, 等. Ti-45Al-8Nb合金PST晶体片层取向与力学性能的关系[J]. 金属学报, 2013, 49(11): 1457-1461.

PENG Ying-bo, CHEN Feng, WANG Min-zhi, et al. Relationship Between Mechanical Properties and Lamellar Orientation of PST Crystals in Ti-45Al-8Nb Alloy[J]. Acta Metallurgica Sinica, 2013, 49(11): 1457-1461.

[73] LIN Bo-chao, CHEN Wei, YANG Yang, et al. Anisotropy of Microstructure and Tensile Properties of Ti-48Al-2Cr-2Nb Fabricated by Electron Beam Melting[J]. Journal of Alloys and Compounds, 2020, 830: 154684.

[74] YUE Hang-yu, PENG Hui, LI Rui-feng, et al. High-Temperature Microstructure Stability and Fracture Toughness of TiAl Alloy Prepared via Electron Beam Smelting and Selective Electron Beam Melting[J]. Intermetallics, 2021, 136: 107259.

[75] TESCHKE M, MORITZ J, TELGHEDER L, et al. Characterization of the High-Temperature Behavior of PBF-EB/M Manufactured γ Titanium Aluminides[J]. Progress in Additive Manufacturing, 2022, 7(3): 471- 480.

[76] IÇÖZ C, PATRIARCA L, FILIPPINI M, et al. Strain Accumulation in TiAl Intermetallics via High-Resolution Digital Image Correlation (DIC)[J]. Procedia Engineering, 2014, 74: 443-448.

[77] CHO K, KOBAYASHI R, OH J Y, et al. Influence of Unique Layered Microstructure on Fatigue Properties of Ti-48Al-2Cr-2Nb Alloys Fabricated by Electron Beam Melting[J]. Intermetallics, 2018, 95: 1-10.

[78] SEIKH A, MOHAMMAD A, SHERIF E S, et al. Corrosion Behavior in 3.5% NaCl Solutions of γ-TiAl Processed by Electron Beam Melting Process[J]. Metals, 2015, 5(4): 2289-2302.

[79] ABDO H S, ABDUS S U, MOHAMMED J A, et al. Mitigating Corrosion Effects of Ti-48Al-2Cr-2Nb Alloy Fabricated via Electron Beam Melting (EBM) Technique by Regulating the Immersion Conditions[J]. Crystals, 2021, 11(8): 889.

[80] SWADŹBA R, MARUGI K, PYCLIK Ł. STEM Investigations of γ-TiAl Produced by Additive Manufacturing after Isothermal Oxidation[J]. Corrosion Science, 2020, 169: 108617.

[81] DUDZIAK T, RZĄD E, MORGIEL J, et al. Scale Mass Gain, Morphology and Phase Composition of Air and Steam Oxidized Electron Beam Melted and Cast Ti- 48Al-2Nb-0.7Cr-0.3Si Alloys[J]. Intermetallics, 2022, 145: 107553.

[82] SANKAR G S, KARTHIK G M, MOHAMMAD A, et al. Friction Welding of Electron Beam Melted Γ-TiAl Alloy Ti-48Al-2Cr-2Nb[J].Transactions of the Indian Institute of Metals, 2019, 72(1): 35-46.

[83] PRADEEP G V K, DURAISELVAM M, PRASAD K S, et al. Tribological Behavior of Additive Manufactured γ-TiAl by Electron Beam Melting[J].Transactions of the Indian Institute of Metals, 2020, 73(6): 1661-1667.

[84] PRADEEP G V K, DURAISELVAM M, SIVAPRASAD K. Tribological Behavior of Laser Surface Melted γ-TiAl Fabricated by Electron Beam Additive Manufacturing[J].Journal of Materials Engineering and Performance, 2022, 31(2): 1009-1020.

Research Progress of TiAl Intermetallic Fabricated by Electron Beam Powder Bed Fusion

LIANG Xiao-yu,ZHANG Lei,LIN Feng

(Key Laboratory for Advanced Materials Processing Technology of Ministry of Education of China, Bio-manufacturing and Rapid Forming Technology Key Laboratory of Beijing, Department of Mechanical Engineering, Tsinghua University, Beijing 100084,China)

Titanium aluminide (TiAl) intermetallic is an ideal high-temperature structural material, but its development and application are limited due to poor room temperature ductility and the resulted processing difficulties. Electron beam powder bed fusion (EB-PBF) technology can achieve near-net shaping. The low thermal stress state during processing makes it suitable for the fabrication of brittle materials. It is a new TiAl intergeneric forming method which has attracted much attention in recent years. In this work, the TiAl intermetallic fabricated by EB-PBF was briefly introduced, and the related literature published in recent years with EB-PBF TiAl materials as the research object was reviewed. The research status was analyzed and summarized from the perspectives of process, post-processing, performance characterization, etc. Future research work regarding EB-PBF TiAl was also prospected.

intermetallic; TiAl; additive manufacturing (AM); electron beam powder bed fusion (EB-PBF); electron beam melting (EBM)

10.3969/j.issn.1674-6457.2022.11.009

TG146.2

A

1674-6457(2022)11-0081-17

2022–07–21

国家科技重大专项(J2019–VII–0016–0156)

梁啸宇(1992—),男,博士,主要研究方向为增材制造金属材料。

林峰(1966—),男,博士,教授,主要研究方向为增材制造技术理论与应用。