运行条件对钒电池性能影响的研究进展

2022-11-09孙彦招罗丽娟

孙彦招 ,刘 思 ,罗丽娟 ,曾 坤

(1.武汉大学电气与自动化学院,湖北 武汉 430072;2.大力电工襄阳股份有限公司,湖北 襄阳 441057;3.湖北文理学院纯电动汽车动力系统设计与测试湖北省重点实验室,湖北 襄阳 441053;4.湖南钒谷新能源技术有限公司,湖南 长沙 410116)

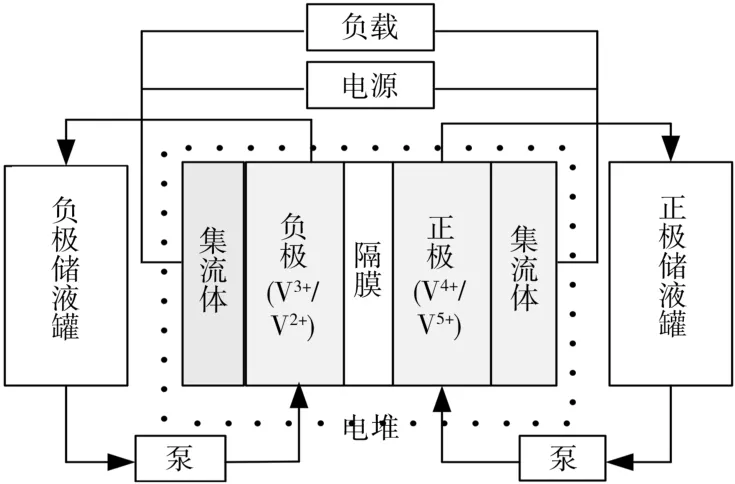

全钒氧化还原液流电池(钒电池,VRFB)在新能源发电储能和电网调峰削谷方面的应用前景较好。钒电池的结构如图1 所示,两个储液罐分别存储正极(V4+/V5+)和负极(V3+/V2+)酸性电解液,外加电源或负载时,泵将电解液输送至电堆。正/负极电解液之间由只允许H+通过的隔膜隔开。电解液在电极上发生化学反应,使钒离子价态发生变化[1]。

图1 全钒氧化还原液流电池的结构Fig.1 Structure of all-vanadium redox flow battery

钒电池运行条件包括电解液流速、电流密度、浓度和温度等流场、电场和电化学场参数。这些参数之间存在复杂的耦合关系,直接影响电池性能。相关评述多针对孤立单体部件或静止工况,如电极修饰或改性、电解液配比或添加剂、隔膜改性或组合、流道类型和流速控制,以及模块组装密封稳定等[2]。综述钒电池性能受运行条件影响的研究很有必要。

基于此,本文作者依次详述影响电池极化的运行条件,运行条件的优化,电池运行和隔膜传质性能的实验及仿真研究方法,并对研究趋势进行展望。

1 影响电池极化的运行条件

钒电池运行会产生极化现象,降低电堆性能。极化分为活化极化、欧姆极化和浓差极化等3 类。活化极化主要由电极表面反应过慢导致;欧姆极化是阻碍电子传导的电极、隔膜、双极板等的组件内阻和组件之间的接触电阻,以及阻碍离子传导的电解液电阻引起的;浓差极化取决于电化学反应导致电极表面和溶液本体的浓度差异。等温稳态充电二维数值模拟发现,欧姆极化、浓差极化和活化极化的电压分别占总极化电压的50%、30%和20%[3]。可从运行热效应和运行传质这两个重要方面,分析影响极化的运行条件。

1.1 电池运行的热效应

热效应是电池长期运行时应重点关注的。热效应可分为反应热、活化热和欧姆热等。Q.Zheng 等[4]根据三维单体电堆(电极尺寸为30 mm×30 mm×3 mm)准静态热分析模型,模拟得出在电流密度为40~240 mA/cm2、电解液流速为0.5~2.5 ml/s 时,电流密度增大,反应热呈比例增加,活化热呈抛物线形增加;电流密度足够大时,欧姆热变得重要;反应热和活化热对流速不敏感;流速增大,温度分布更均匀。热效应也可分为可逆热和不可逆热,通常因钒氧化还原反应和固态电极-电解液离子电阻焦耳热而产生。K.Oh 等[5]通过建立单体电池(电极尺寸为100 mm×4 mm×4 mm)三维非等温瞬态模型,在电解液流速1 ml/s、电流密度100 mA/cm2和钒初始浓度1.107 mol/L 等条件下进行分析,指出电解液流动带走废热,单体电池温度沿流动方向增加,V2+和V3+之间氧化还原反应的熵热,使负极出口附近温度更高;当充电过程的荷电状态(SOC)为0.29 时,电堆组件主要放热源依次是负极熵热、正极不可逆反应热和负极欧姆焦耳热,占总放热比例依次为38.84%、19.87%和15.28%,负极不可逆反应热占比最小,为2.38%。

1.1.1 充放电和待机阶段的热效应

钒电池用于新能源风光间歇发电、备用电源或者随阶梯电价变化的用电方案时,经常会出现运行和待机交替的场景。A.Tang 等[6]使用2.5 kW/15 kW·h 的家用钒电池,针对削峰和备用电源场景,建立含自放电效应的热模型,预测1 d及7 d 内电解液温度的变化,分析条件为:单体电池19 只、电解液250 L、单元平均电压1.4 V、钒离子浓度2 mol/L。研究指出:在充放电阶段,堆电阻放热对总热源有重要影响,电解液流动有利于热传递和热耗散;在待机阶段,自放电反应热对电解液温升有显著影响,此时,电堆单元内存在温度梯度,边界单元对环境温度变化的响应更快[7]。S.Y.Han 等[8]通过设置主副储液罐,调整两个储液罐内电解液的比例,并控制泵缓慢关闭的时间,将充满电的电堆内电解液循环到未充电的副储液罐,实现钒电池系统预充电,降低待机阶段电堆SOC,抑制温度上升,改善热性能和系统效率;当主副罐体积相同且关闭时间为200 s 时,系统效率提升1.51%,电池循环工作2 d,温度低于27.5 ℃。

1.1.2 低温和高温时的热效应

钒电池运行时,电解液温度应适中,过高或过低均会导致氧气、氢气和钒盐析出,影响电堆性能。S.S.Yin 等[9]在温度-10~50 ℃、钒离子浓度1.5 mol/L 和硫酸浓度3.0 mol/L时,进行电解液循环伏安(CV)实验和单体电池充放电测试,发现:低温时,因反应活化能更高和浓差极化,不利于氧化还原反应;随着温度升高,因物质移动更快和扩散过程更强,扩散系数或离子移动呈指数增加;低温时的反应物质浓差极化和膜内氢离子移动,高温时的扩散系数和钒离子移动,都是影响电池性能的主因。J.X.Pan 等[10]在电极尺寸90 mm×84 mm、钒浓度1.5 mol/L、硫酸浓度3.0 mol/L、电解液体积50 ml、电解液流速50 ml/min 和电流密度25~75 mA/cm2的条件下进行测试。CV 实验结果表明,随着温度从30 ℃下降至-10 ℃,正、负极电化学反应的活性和可逆性均下降;充放电实验结果表明,在较低温度(20 ℃和0 ℃)下运行时,更低的温度能减缓钒离子穿越隔膜,并提升库仑效率,但质子跨膜输运能力降低,导致欧姆过电势增大,电压效率下降;电堆在很低的温度(低于0 ℃)下运行时,电压效率和库仑效率的损失显著。

钒电池系统通常都设置有热管理模块,除考虑常规运行和待机阶段的热效应,也要考虑切换泵、充放电电流或流速突变、堆内局部堵塞和堆内温度局部异常等特殊工况时的运行热管理。数学建模分析有助于提升电池热管理水平,热模型可包含自放电反应、不均匀的流速或温度分布等特殊工况,考虑热效应分类特点及热力学效率,模拟钒电池运行热行为,分析电堆内的温度分布及变化、热产生或散失的机理,预测内部热力学,使电堆内温度变化控制在限定范围,温度分布更均匀,降低热效应对电堆运行性能的影响。

1.2 电池运行的传质

1.2.1 堆内传质及容量损失

钒电池充放电过程中,电堆内部组分复杂,输运体系包含扩散、对流、渗透和电迁移伴随副反应等,会引起正负极储液罐电解液体积不平衡和浓度差,导致容量损失(容损)。有必要进行容损的成因分析、监控和改善。

在电池充放电过程,各组分的输运驱动力为:钒离子主要是扩散和电迁移;质子对应扩散、电化学反应、电荷平衡和电迁移;水分子主要有扩散、渗透、电化学反应和压力差。D.K.Kim 等[11]针对膜厚度为127 μm 的钒电池,分析当电压为1.0~1.6 V、电解液流速65 ml/min、电流密度80 mA/cm2时,300 次充放电的数据,指出:充放电过程中,大量质子聚集在正极侧,水分子趋向正极侧,正极侧溶液体积增加;对长期循环的溶液体积和离子浓度变化而言,质子输运是容损的重要因素,质子浓度的不平衡可以加速水穿过膜的输运。D.Jeong 等[12]通过实验和二维瞬态模拟,对电极尺寸50 mm×50 mm 的钒电池进行研究,指出:电解液循环过程中,电堆内电解液体积变化的支配因素是水扩散和质子电迁移;初始循环时,电解液体积变化主要由水扩散引起;后续循环中,电解液体积变化的主要原因是渗透。对于容损监测,Z.B.Wei等[13]提出单体电池容损下降的实时监控方法,建立一阶等效电路模型,用递归最小二乘法在线识别测量信号,基于在线自适应模型设计观测器,用扩展卡曼滤波估计容损,捕捉电池动力特征。用该方法进行钒电池容量估计,平均相对误差为6.05%,收敛时间为632 s,优于离线模型。对于容损改善,K.Schafner 等[14]在电解液流速为400 ml/min、电流密度为100 mA/cm2时,在特定溢流速范围(0.25~0.75 ml/h)内,对钒电池用从正极到负极的电解液连续溢流,能较好地减小实际容量与理论容量的差值;用动态溢流能使电池容量最大化,且200 次循环后,电解液仍保持稳定。

在钒电池内部,复杂的质量输运体系和电化学反应相耦合,若对物料浓度、温度、流速、压力、电流和电压等参数变化控制不当,会影响离子扩散和质量传递,导致正负极溶液体积变化和容损。通过相关实验及理论仿真,研究特定工况容损的成因,进行容损的监视、预测和控制,是提升运行性能的重要途径。在容损控制中,对正负储罐部分电解液进行重新混合,是降低容损的较好方法。

1.2.2 隔膜传质分析

隔膜传质是电池运行传质的重点。电堆充放电运行过程不同于只允许H+通过隔膜的理想情形,钒离子交叉穿过隔膜,可引起自放电,降低电堆性能。离子穿越效应依赖于膜正极侧和负极侧之间的扩散和浓度梯度[15]。在膜两侧,有钒离子富集,膜附近的钒离子浓度梯度很小,反应主要集中在膜侧[16]。在膜内,H+传递主要依靠电渗和浓差[17]。不同膜的扩散行为有差异,温度影响传质和离子扩散,也影响膜扩散系数和浓度剖面[18]。放电时,钒离子穿越膜对电池电压的影响很大;充电时,因扩散和迁移的相互抵消,可忽略钒离子穿越膜的影响[19]。

隔膜传质理论研究需考虑Donnan 效应。电极表面电解液和隔膜的界面处存在电势突变,也就是Donnan 效应。考虑该处的连续离子势和离子浓度,有助于提升电堆理论仿真建模准确度。雷媛等[20]用Donnan 效应的一维传质模型分析20 μm、100 μm 和183 μm 等3 种膜厚度对膜内传质的影响,指出:膜厚度适中,能够提升库仑效率;膜厚度较小,可使膜内钒离子流量变大,库仑效率降低;膜厚度和膜两侧氢离子浓度差,均会影响膜两侧溶液电势差的稳定状态。L.Hao等[21]在膜和电极界面处引入界面子模型并考虑Donnan 效应,分析钒离子交叉穿过阳或阴离子交换膜的扩散和电场效应。模拟结果表明:在阳离子膜内,不同的主要传递离子导致的迁移通量和电渗透通量的方向相同,但对于阴离子膜,两个通量的方向相反;电场影响膜内离子分布和离子穿膜输运,电场诱导的离子通量取决于离子和膜的属性。

隔膜传质是电堆内传质的关键。分析不同类型隔膜的传质特点,通过膜的改性、修饰、强化、膜组合和减小膜孔径等,可改善隔膜的传导性、渗透率、电导率、吸水率、膨胀率和化学稳定性等性能,降低传质对电堆运行性能的影响。

2 运行条件优化

2.1 流速为主的优化

流速优化的标准是能效相对高、电解液温度适度升高和浓差极化较轻[22]。T.Jirabovornwisut 等[23]考虑钒电池运行的电解液不平衡和泵损耗,根据钒组分变化调整充放电的电解液流速,形成受流速、电流、浓度和充放电压上下限等运行条件约束的充电能量最小和放电能量最大的优化问题。该流速控制方案使系统效率达到81.26%,比恒定流速方案提高了2.51%。M.Pugach 等[24]基于比例积分控制器,对含40只单体电池的5 kW/15 kW·h 钒电池系统提出电解液流速输出反馈控制方案,使达到相同电堆性能时的流速更低,且泵损耗为45 kJ,仅为改进前的31%。W.Y.Xiao 等[25]根据法拉第电解定律和泵效率(大于50%),认为40 kW 钒电池系统的合适流速为0.002 2~ 0.005 2 m3/s,依据运行参数确定和调整流速模型的3 个系数,通过控制电解液流速,系统效率提升了3.34%。

2.2 流速与电流相结合的优化

除流速外,还可优化充放电电流,或将两者结合,以便更好地提高电堆效率。W.W.Yang 等[26]构建二维准稳态数学模型,用SOC 决定运行电流密度的方案,在充放电末期用小电流(<40 mA/cm2),其他阶段用大电流(50~80 mA/cm2),能同时增大系统充电容量、平均功率密度和净放电能量,并提升系统效率。与恒定电流密度运行相比,该方案在平均运行电流为70 mA/cm2时的净放电能量最大增加7.9%,系统能量效率高于78%。W.W.Yang 等[27]建立二维多物理场数学模型,用分步提高流速和分步降低电流相结合的方案,当SOC 高于0.85 或低于0.15 时,瞬时流速分步变化至最大(0.5~3.5 ml/s),且电流分步降低(80~60 mA/cm2),系统能量效率大于81%,高于恒定流速工况。

2.3 多参数融合优化

K.D.Kyu 等[28]针对钒电池(电极尺寸20 mm×20 mm×3 mm)的稳态和瞬态情形,分析影响最佳工况的流速、电流密度和活化区尺寸等参数,用含质量流速(化学计量数)和SOC的经验方程给出运行方案。方案用于流速1~9 ml/min、总钒浓度1.6 mol/L、SOC 最小值20%、充电终止电压为1.6 V、放电截止电压为1.0 V、电流密度小于150 mA/cm2的情形。在电流密度为20~100 mA/cm2、充放电开始和电流密度低时,或电流密度为100 mA/cm2且SOC 为50%时,增加流速可以提升能量效率。该方案使实验钒电池的能量效率提升了8%。

2.4 其他方法

对于电极尺寸50.0 mm×50.0 mm×5.2 mm 的钒电池,Z.Y.Li 等[29]用混合及在线电解法解决电解液浓度、体积和化合价的不平衡问题,可延长3 种Nafion 膜和多种电流密度(120~300 mA/cm2)情形下的循环寿命。用该方法,在电压0.80~1.65 V 和恒定电流时,进行循环寿命测试。经多次循环,放电容量保持率小于50%时,通过电解进行容量恢复。在电流密度为120 mA/cm2时,用Nafion 115 和117 膜分别进行4 140 次和5 100 次循环,容量恢复次数分别为46 和34,容量保持率分别为89.87%和81.39%。

电池运行优化时,流速和电流通常是主要考虑的参数。对这两个参数采用包含分步变化在内的特定函数型变化规律,能改善运行性能。优化时,可采用单参数为主或多参数并用的方式。在优化中设置目标函数、变量和约束条件,目标函数包含充放电的容量、功率、效率和泵损耗等,变量包含流速、电流、浓度(或SOC)、温度等,限定变量取值范围,使目标函数值达到全局或局部最优。实际运行中,也可用包含混合及在线电解法在内的其他方法,提升电堆的运行性能。

3 电池运行性能的研究方法

电池运行的常规测试方法,包含CV 测试、充放电循环测试、库仑-电压-能量效率测试、极化测试和阻抗测量等。除常规方法外,为分析电堆运行的内部机理,可采取局部分块映射方法和X 射线技术等特殊测量方法。A.Bhattarai 等[30]将流场板、集流体或炭电极分块,通过充放电的局部电压或电流映射方式,分析电解液流动信息及对局部电流密度和电池效率的影响。N.Bevilacqua 等[31]用同步加速X 射线成像和层析技术,可视化研究钒电池内电解液流动及气穴的产生和位移,分析炭毡压缩比对不同价态钒离子饱和值和流动压力的影响,指出电解液组分、电极压缩比和热活化均会影响流动压力降和毡内饱和值,其中热活化的影响更显著。这些方法,从另外的视角提供了更详细的运行信息。

人们还采用了一些特殊的测试方法,对隔膜传质进行研究。K.Shirasaki 等[32]利用在线和离线的48V 放射示踪物渗透测试,研究钒电池Nafion 膜内钒组分、质子和水的传质和吸收,分析VO2+和V3+穿过Nafion 117 膜的渗透行为,认为:膜经热处理后,钒离子渗透增强,效果优于浸水处理方式;48V 放射示踪物渗透测试的效果好于传统的Mg2+实验方法。N.N.Intan 等[33]用红外光谱、静态密度泛函理论和分子动力模拟,分析4 种钒离子和Nafion 膜的交互情况,得出钒组分使SO-3 光谱区域内Nafion 膜的红外光谱发生变化。

理论仿真在钒电池研究中起着重要作用。仿真对象包括流场[34]和流电耦合场[16],基于流体力学和电化学方程体系,包含物质传递方程(含质量、动量、组分和能量守恒方程)、电荷传递方程和电化学动力学方程(能斯特方程等)[4-5]。仿真一般借助商业软件[12],模型维数有一维[20]、二维[12]和三维[17]。物理场模型包含稳态[3]、瞬态[20]、等温[21]和非等温[5]等。数值离散方法包含有限元法[4]和有限体积法[34]等。数值方案经参数(如压力降和离子浓度)验证后,可用于仿真[21]。E.Prumbohm 等[34]用光学测量和计算流体力学(CFD)模拟,分别得到钒电池内的流动特征,二者结果在定性上相一致。利用理论仿真方法,可在特殊位置,如近膜、流动方向和近集流体方向等,分析实验不易测量的电池运行细节。

4 结论

本文作者概述了流场、电场和电化学场等的运行参数对钒电池性能的影响,详述了电池运行热效应、电堆内部和隔膜的传质、运行参数优化方法、电池和隔膜运行性能的特殊实验方法及理论仿真方法等的研究进展。此外,还可继续研究与钒电池运行密切相关的以下几个方面。

将运行参数研究与电堆结构分析相结合。电堆关键结构包含流道和电极。流道的类型、形状、尺寸和位置,以及电极的孔隙率、厚度、压缩率和纤维直径等均影响压力降、流速和浓度分布等现象。电堆结构与运行条件共同作用,影响电池性能。

理论仿真研究时,可适当减少假设条件,如等温度场、等速度场、电极电解液均匀、质子交换膜各向同性、不含副反应析氢或析氧、不考虑H+外的其他离子和水分子跨膜输运等,兼顾实际工况与计算复杂度,增加研究准确度。

在钒电池单元模块研究的基础上,将研究对象扩展至大功率电堆例如MW 级别,进行堆内流动传质、传热和电化学反应的宏观和微观分析,对所得结果进行综合分析和优化。这些研究是促进钒电池效能提升和长期稳定可靠运行,推进钒电池产业化进程的重要措施。