有序化析氧电极的制备与性能

2022-11-09刘高阳侯法国彭善龙王新东

刘高阳 ,侯法国 ,彭善龙 ,王新东

(1.北京科技大学冶金与生态工程学院,北京 100083;2.北京科技大学钢铁冶金新技术国家重点实验室,北京 100083)

质子交换膜(PEM)电解水制氢技术可将多种可再生能源发电技术耦合于制氢生产中。膜电极是PEM 水电解池的核心部件和物质传递、电化学反应发生的重要场所,制备方法、结构和性能直接影响PEM 水电解池的寿命[1]。人们针对阳极催化剂的催化活性和稳定性开展了大量研究[2],但针对多孔电极(催化层)的制备与结构优化的研究不多,目前,膜电极的制备方法主要是借鉴质子交换膜燃料电池。PEM电解水制氢技术的快速商业化和实用化,受困于膜电极组件性能和寿命的衰减,尤其是阳极侧缓慢的氧析出电催化动力学特性、水传输和气体排出困难等,已成为制约膜电极技术发展的关键。质子导电聚合物是构建催化层中质子传输通道的关键材料,一般选用Nafion 膜,但电子绝缘性、不透气性和亲水性等问题,易导致催化层内部电子导电性及氧扩散通道的缺失,不利于多孔电极性能的提升[3-4]。

有序化结构与无聚合物使用,可创造出更多有利于气-液传输的孔结构,从而避免催化剂表面气泡效应导致的催化剂利用率降低、欧姆损失增大等问题,有望制备高性能、高稳定性的PEM 水电解池。有鉴于此,本文作者开展无质子导电聚合物使用的有序化析氧电极的制备与性能研究,以适用于高电压、高功率、高气压、高液流速度和硫酸等苛刻环境。

1 实验

1.1 有序化电极基体的制备

将Ti 网(北京产,500 目)切割成尺寸为10 mm×10 mm的片状,用作析氧电极基体。在阳极极化处理前,先进行预处理,步骤为:①碱性除油,将五洁粉(北京产)和无水碳酸钠(北京产,AR)按质量比1 ∶1溶于去离子水中,再将Ti 网放入其中,在85~90 ℃下水煮15~60 min,然后用毛刷洗去油渍,去离子水冲洗干净;②酸洗,在90 ℃下,将Ti 网浸泡于30%的HCl(上海产,AR)中,持续浸泡至溶液呈红色,再将Ti 网分别在无水乙醇(北京产,AR)和去离子水中用超声波清洗10 min,最后,放置在烘箱中,80 ℃下真空(300 Pa,下同)烘干24 h,备用[5]。未经阳极极化处理的样品,标记为N-Ti。

采用VMP2 型多通道电化学工作站(法国产),在三电极体系下通过阳极极化法对Ti 网表面进行处理与微结构调控,CHI111 型Ag/AgCl 电极(上海产)、XR303 型石墨对电极(上海产)分别作为参比电极、辅助电极。实验在由质量分数10%的HF(北京产,AR)、98%的H2SO4(北京产,AR)和35%的HCl(北京产,AR)按体积比1 ∶1 ∶1组成的混合酸性溶液中进行。阳极极化电位45 V,处理时间60 min。阳极极化处理后,分别用无水乙醇和去离子水冲洗,再在烘箱中,80 ℃下真空烘干24 h。经阳极极化处理的样品,标记为A-Ti。

1.2 析氧电极的制备

将0.1 g 氯铱酸(H2IrCl6,沈阳产,AR)与20 ml 异丙醇(北京产,AR)混合,搅拌均匀,制成前驱体溶液,适量滴涂至A-Ti 和N-Ti 电极基体表面,在70 ℃下干燥后,放入预加热的马弗炉中,在340 ℃下热处理10 min,重复上述操作,直至达到目标载量。用于电解单池测试,析氧电极IrO2的目标载量为0.05 mg/cm2;用于单电池测试,析氧电极IrO2的目标载量为0.50 mg/cm2。负载完毕的电极升温至500 ℃,退火处理1 h,随炉冷却后取出,得到析氧电极,制成1 cm2的正方形。对应A-Ti 和N-Ti 电极,将析氧电极分别标记为IrO2/A-Ti 和IrO2/N-Ti[6]。

1.3 微观形貌、元素成分及相结构分析

用SUPRATM55 型扫描电镜(德国产)观察样品的微观形貌,加速电压为15 kV,结合自带的能谱仪对IrO2/A-Ti 进行元素分析。为进一步研究阳极极化处理前后电极基体相组成的变化,用D/Max 2500 型X 射线衍射仪(日本产)对样品进行XRD 分析,CuKα,管压35 kV、管流200 mA,扫描速率为10(°)/min,步长为0.02°。

1.4 电化学性能测试

用VMP2 电化学工作站(法国产)进行电化学性能测试。采用传统的三电极体系,析氧电极为工作电极,Pt 片(武汉产,AR)为对电极,Ag/AgCl 电极为参比电极,0.5 mol/L H2SO4溶液为电解液,在标准的恒温(25 ℃)玻璃电解池中进行测试。循环伏安(CV)测试的扫描速度为20 mV/s,电位为0~1.00 V;电化学阻抗谱(EIS)测试的频率为10-2~105Hz,电位为1.18 V(vs.Ag/AgCl),振幅扰动为10 mV;线性极化测试的扫描速度为1 mV/s,电位为1.20~1.40 V(vs.Ag/AgCl)。

1.5 单电池测试

称取一定质量的阴极催化剂40% Pt/C(英国产,AR),与异丙醇、5% Nafion 溶液(美国产,D520CS 型)混合后,在冰浴条件下,用超声波分散。在设定的温度80 ℃下,喷涂至Nafion 膜(美国产,N212 型)表面,得到有阴极催化层的质子膜(CCM)型膜电极(阳极催化层为空白)。取1 cm×1 cm 的IrO2/A-Ti 和IrO2/N-Ti 作为析氧电极,放置于PEM 的空白一侧,组合成膜电极。

在VMP2 型电化学工作站上进行测试,用蠕动泵将去离子水从阳极侧通入,通水流量为3 ml/min,在温度为80 ℃时,测定水电解的极化曲线,扫描电位为1.35~2.80 V(vs.Ag/AgCl),速度为1 mV/s。

2 结果与讨论

2.1 理化分析

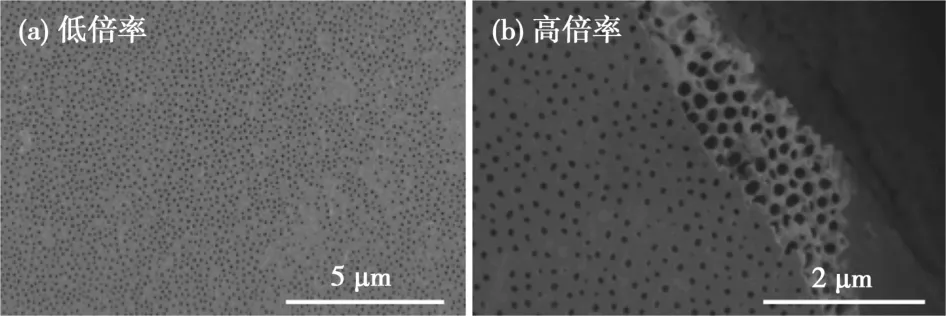

图1 为所制备IrO2/A-Ti 析氧电极的SEM 图。

图1 IrO2/A-Ti 析氧电极的SEM 图Fig.1 SEM photographs of IrO2/TiOx nanotube arrays(A-Ti)oxygen evolution electrode

从图1 可知,通过制备过程参数的优化,对所制备的电极基体进行退火处理负载IrO2后,制得了具有纳米管阵列结构的有序化析氧电极。纳米管呈空心状,分布均匀,孔径大小为100~130 nm,未出现坍塌。

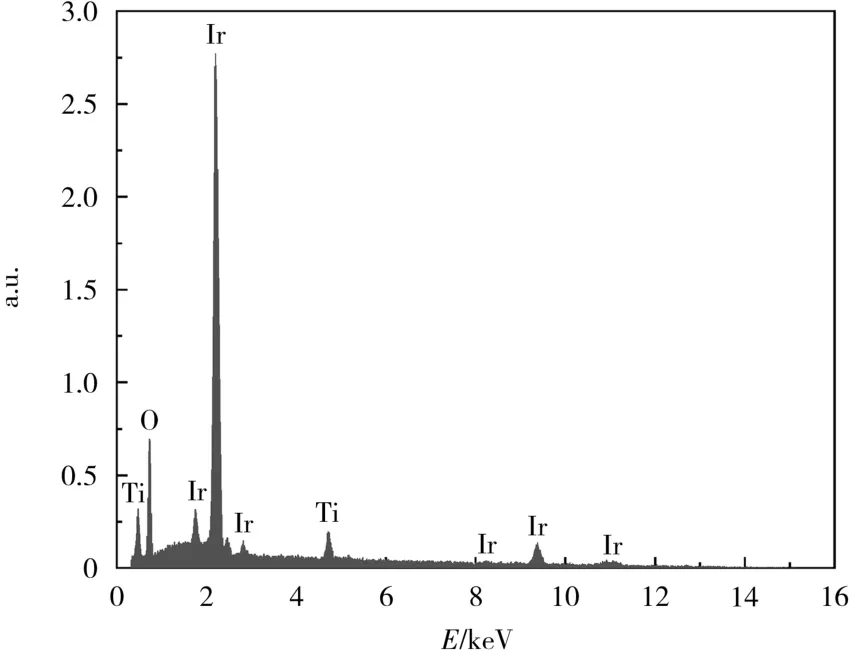

图2 为IrO2/A-Ti 析氧电极的能量色散谱(EDS)。

图2 IrO2/A-Ti 析氧电极的EDSFig.2 Energy dispersive spectroscopy(EDS) of IrO2/A-Ti oxygen evolution electrode

从图2 可知,有序化析氧电极的主要元素包括Ti、O 和Ir。上述结果表明,实验制备了具有独特微结构表面特性的有序化析氧电极。

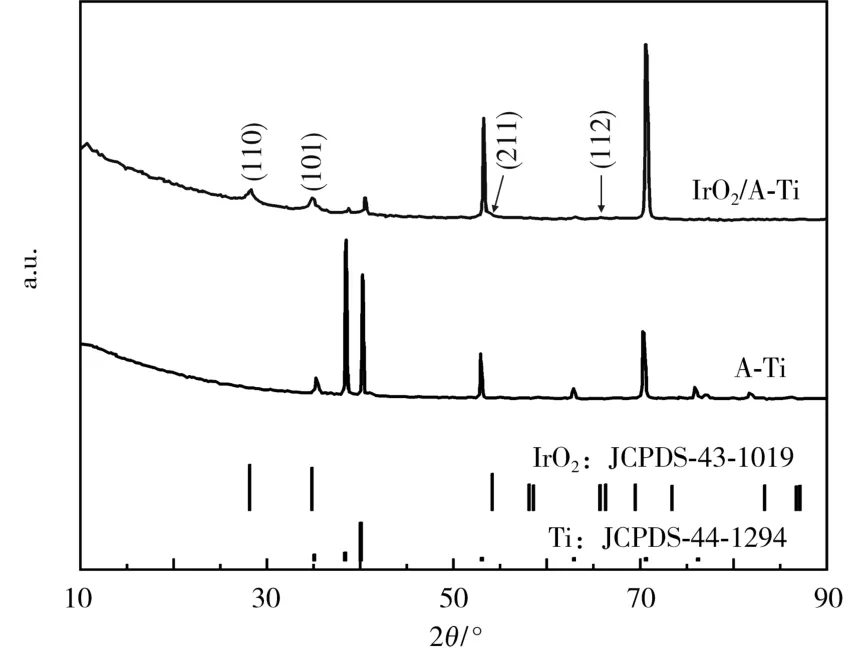

图3 为IrO2/A-Ti 析氧电极的XRD 图。

图3 A-Ti 电极和IrO2/A-Ti 析氧电极的XRD 图Fig.3 XRD patterns of A-Ti electrode and IrO2/A-Ti oxygen evolution electrode

图3 中,在28.6°、34.7°、54.1°和66.2°处出现了衍射峰,与标准卡片对比可知,为IrO2(110)、(101)、(211)和(112)晶面的特征衍射峰。在IrO2/A-Ti 析氧电极中,IrO2和钛表面氧化的TiOx的衍射峰存在重叠,且未观察到IrO2和TiOx衍射峰位置的明显偏移,证明活性组分IrO2已经负载到基体材料上,但推测有序化基体的使用,并未对IrO2活性组分的相结构产生影响,仍以两个单独的分离相存在。在IrO2/A-Ti 析氧电极中,IrO2的衍射峰出现明显宽化,表明制得的IrO2粒径尺寸较小,经Scherrer 公式计算,约为5 nm。

2.2 析氧电极电化学性能测试

为评估基体材料对活性组分析氧电催化活性的影响,对不同析氧电极的电化学活性面积进行考察。不同析氧电极的CV 测试结果见图4。

图4 不同析氧电极的CV 曲线Fig.4 CV curves of different oxygen evolution electrodes

从图4 可知,不同析氧电极有相似的IrO2氧化还原过程,存在两对氧化还原峰:位于0.60 V 附近的峰对应于Ir(Ⅲ)/Ir(Ⅳ)氧化还原电对;位于0.95 V 附近的峰对应于Ir(Ⅳ)/Ir(Ⅵ)氧化还原电对。对扫描速度为20 mV/s 时获得的CV 曲线阳极部分积分得到的伏安电量,可定性评价电催化剂的催化活性面积。伏安电量越高,表明催化活性面积越大。A-Ti 电极基体表面具有独特的氧化钛纳米管阵列微结构,不仅能提供充足的表面,形成对活性组分IrO2更好的物理分散,还有助于形成连续的电子传输通道,提供更合适的传质通道,有利于建立多相催化界面电催化活性位点[7]。

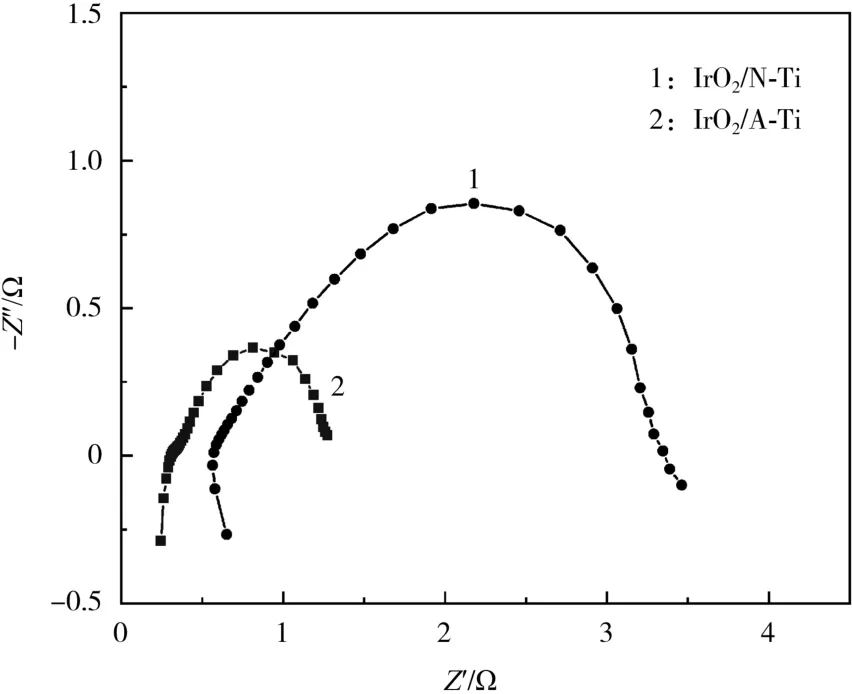

不同析氧电极的Nyquist 图见图5。

图5 不同析氧电极的Nyquist 图Fig.5 Nyquist plots of different oxygen evolution electrodes

从图5 可知,IrO2/A-Ti 电极的欧姆阻抗小于IrO2/N-Ti电极,推测可能与阳极极化有关。A-Ti 表面的钛基氧化物钝化层被充分去除后,在负载IrO2过程发生氧化,生成TiOx;而未经阳极极化处理的N-Ti 表面,可能存在更多的TiO2钝化层,导致电子传导能力较差;此外,纳米管阵列微结构形成的连续电子传输通道,也有助于降低欧姆阻抗。与IrO2/N-Ti电极相比,IrO2/A-Ti 电极的电荷转移阻抗更低,析氧电极表面有序化结构有利于建立连续化气-液传质通道,提高析氧催化反应所需的电子、质子传输能力,降低电化学反应阻力,对电催化剂催化活性的提升起到关键作用。

不同析氧电极的面积活性极化曲线见图6。

图6 三电极体系下不同析氧电极的面积活性极化曲线Fig.6 Area active polarization curves of different oxygen evolution electrodes in three-electrode system

从图6 可知,析氧电极的电流密度随着施加电极电位的升高而增大。电流密度为10.0 A/cm2时,IrO2/A-Ti 电极和IrO2/N-Ti 电极的过电位分别为1.325 V(vs.Ag/AgCl)和1.343 V(vs.Ag/AgCl),表明IrO2/A-Ti 电催化剂具有更好的析氧电催化活性。与IrO2/N-Ti 电极相比,IrO2/A-Ti 电极因具有纳米管阵列的有序化微结构,不仅对活性组分形成了良好的分散,提升了电催化活性面积,还提高了电极内部的电荷转移能力,降低了电化学反应阻力,进而提升了催化剂的利用率和性能。

2.3 析氧电极电解单池测试

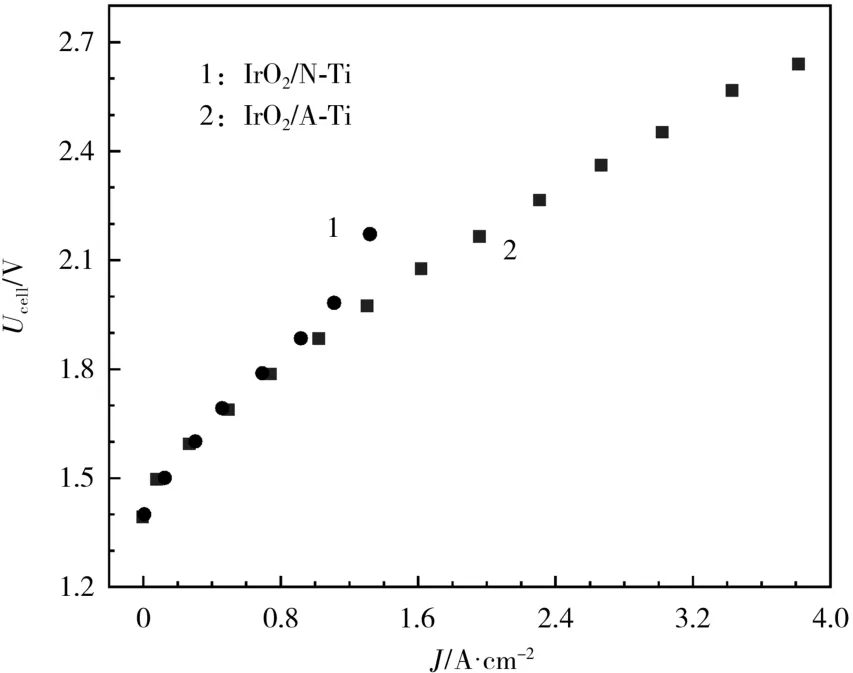

IrO2/N-Ti 电极和IrO2/A-Ti 电极作为析氧工作电极时的电解单池性能极化曲线见图7。

图7 电解单池中不同析氧电极的面积活性极化曲线Fig.7 Area active polarization curves of different oxygen evolution electrodes in electrolysis cell

从图7 可知,IrO2/N-Ti 电极在高于0.8 A/cm2的电流密度下,出现了明显的浓差极化。表明在高电流密度下,气泡效应严重影响了析氧电极电催化界面的电子、气体和液体传输,引起较大的浓差极化过电位损失。IrO2/A-Ti 电极在高于3.5 A/cm2的电流密度下,仍没有出现明显的浓差极化,得益于有序化的纳米管阵列结构以及高电子导电性的TiOx组分。IrO2/A-Ti 电极不仅具有更高的比表面积,对IrO2形成较好的物理分散,提高了催化剂利用率,而且有序膜电极具备低表面气体附着力,可保证良好快速的电子、气体和液体传输通道,将有助于进一步提高电极中催化剂的利用率、改善浓差极化的影响[2]。实验结果表明:通过微结构控制手段制备有序化电极,可对PEM 水电解池的功率特性产生显著影响,但需进一步的应用研究提供理论与技术支持。

3 结论

本文作者采用阳极极化法,构建了具有有序化纳米管阵列结构表面的电极基体(A-Ti),并负载活性组分IrO2,获得析氧电极(IrO2/A-Ti)。采用SEM、EDS 和XRD 等测试,对IrO2/A-Ti 的微结构、组分和相组成进行了分析。

实验结果表明,已制备出孔径约为100~130 nm,且分布均匀的有序化纳米管阵列。负载活性组分后,电极表面存在IrO2和TiOx两相。分别在三电极体系与电解单池中评估测试了IrO2/A-Ti 和未构建有序化纳米管阵列结构电极(IrO2/N-Ti)的电化学性能。IrO2/A-Ti 不仅能更好地分散IrO2,获得较高的电催化活性面积,还改善了电极内部的电荷转移能力以及气体和液体传输能力。当电流密度为10.0 A/cm2时,IrO2/A-Ti 具有更低的电极电位,仅1.325 V(vs.Ag/AgCl);同时,IrO2/A-Ti 具有更好的电解单池性能,在3.5 A/cm2的电流密度下未受浓差极化的影响,催化剂利用率得到提升。